液氨罐式集装箱

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及液氨储运设备技术领域,特别涉及一种液氨罐式集装箱。

背景技术

半导体材料的生产过程中,在焊接时需要用到氮气作为保护气体。氮气中含有一定量的氧气,为了去除氧气需要利用氢气还原,氢气由液氨分解得到。液氨在进入分解设备之前,需要吸热成气态氨。

目前,液氨通过液氨罐式集装箱运输,再转存至液氨储罐,用户在使用时,通过液氨储罐输出液氨,再采用翅片空气换热、蒸汽板式换热或电加热水浴换热等方式进行加热蒸发得到气态氨后,再进入分解设备。上述使用方法中,液氨罐式集装箱的液氨转存至液氨储罐时存在泄漏的风险。

发明内容

本发明的目的在于提供一种使用较安全的液氨罐式集装箱,以解决现有技术中的问题。

为解决上述技术问题,本发明提供一种液氨罐式集装箱,包括框架和设置于所述框架内的罐体,所述液氨罐式集装箱还包括:加热蒸发系统,包括用于供载热液流动的盘管、用于提供载热液流动动力的循环泵及用于加热载热液的加热器;所述盘管位于所述罐体内或绕设于所述罐体外壁,对所述罐体内的液氨进行加热将液氨转化为气态氨输出;气相管路,与所述罐体的气相空间连通,用于输出气态氨;液氨温度检测器,与所述罐体内部连通,用于检测所述罐体内的液氨的实时温度;载热液温度检测器,与所述盘管连通,用于检测所述载热液的实时温度;控制系统,分别与所述加热器、所述液氨温度检测器和所述载热液温度检测器电连接,并在所述液氨的实时温度以及所述载热液的实时温度均低于一温度预设值时,控制所述加热器启动。

在其中一实施方式中,还包括一限压设备;所述限压设备与所述罐体内相通,并与所述控制系统电连接,以使在所述罐体内的压力值到达所述限压设备的阈值时,所述控制系统控制所述加热器停止加热。

在其中一实施方式中,所述气相管路上设有流量检测器,用于检测所述气相输出管路上所输出的气态氨的流量,且所述流量检测器与所述控制系统电连接,所述控制系统依据所述流量控制所述加热器的加热功率。

在其中一实施方式中,所述气相管路上设有压力检测器,用于检测所述气相输出管路上所输出的气态氨的压力,且所述压力检测器与所述控制系统电连接,所述控制系统依据压力控制所述加热器的加热功率。

在其中一实施方式中,所述加热器的功率不小于所述罐体最大卸载流量所需功率的1.3倍。

在其中一实施方式中,所述加热蒸发系统还包括限温设备;所述限温设备与所述加热器连通,并与所述控制系统电连接,以使在所述加热器内的温度到达所述限温设备的阈值时,所述控制系统控制所述加热器停止加热。

在其中一实施方式中,所述盘管的输入口与所述循环泵的进口之间连接有一输入管路,所述盘管的输出口与所述循环泵的出口之间连接有一输出管路;所述输入管路和所述输出管路均位于所述罐体外;所述加热器设置于所述输入管路上或所述输出管路上。

在其中一实施方式中,所述加热蒸发系统还包括膨胀箱;所述膨胀箱与所述盘管的输出口和所述输出管路连接;所述膨胀箱与所述框架的顶侧梁连接。

在其中一实施方式中,所述循环泵和所述加热器分别与所述框架的底侧梁连接而实现固定。

在其中一实施方式中,所述循环泵和所述加热器均采用防爆结构;所述循环泵和所述加热器分别与所述底侧梁可拆卸连接。

在其中一实施方式中,所述控制系统包括柜体和设置于所述柜体内的控制单元;所述柜体采用防爆结构,所述控制单元分别与所述加热器、所述液氨温度检测器和所述载热液温度检测器电连接。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的液氨罐式集装箱通过加热蒸发系统使罐体内的液氨转化为气态氨,并可以直接输送至用户端供用户使用,减少了转存的步骤,降低了转存过程中泄漏的风险。且该液态罐式集装箱不仅能够运输和储存液氨,还能够通过加热使液氨转化为气态氨,增大罐体内的压力而实现卸载的功能,并直接完成了液氨增发为气态氨的过程,将传统液氨的“运输、转存、蒸发、使用”过程简化为“运输、使用”,提升了该液氨罐式集装箱的使用价值。

该液氨罐式集装箱中通过液氨温度检测器检测罐体内液氨的实时温度,通过载热液温度检测器检测循环管路上载热液的实时温度,且只有当两者的温度均低于温度预设值时加热器才开始进行加热,提高了加热的准确性,保证了安全性。

附图说明

图1是本发明液氨罐式集装箱其中一实施例的结构示意图;

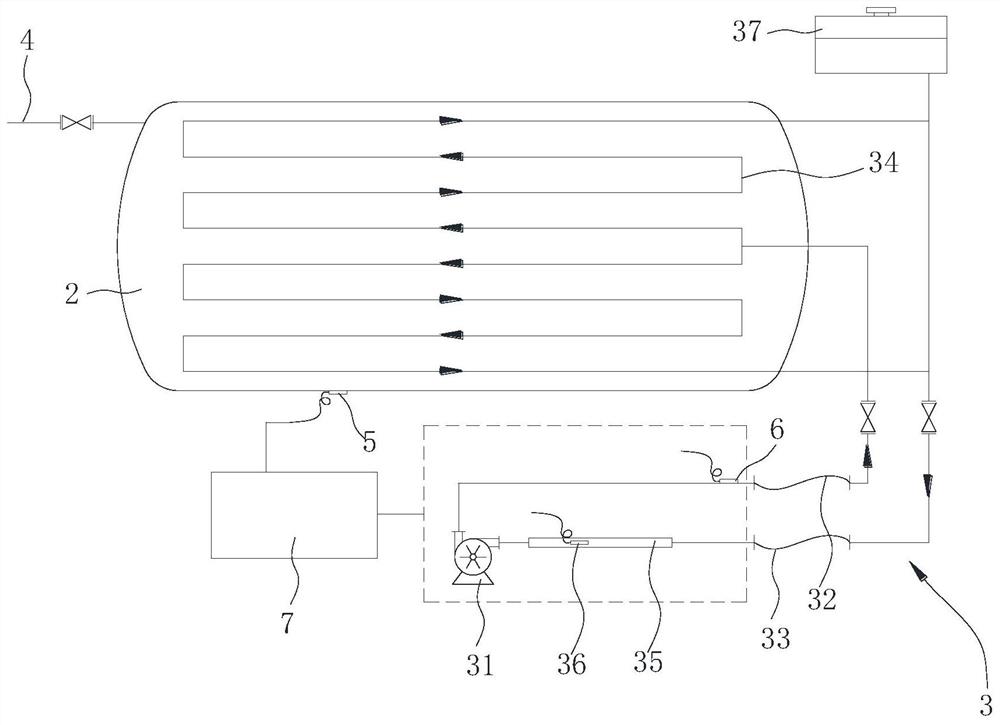

图2是本发明加热蒸发系统的示意图。

附图标记说明如下:

1、框架;2、罐体;3、加热蒸发系统;31、循环泵;32、输入管路;33、输出管路;34、盘管;35、加热器;36、限温设备;37、膨胀箱;4、气相管路;5、液氨温度检测器;6、载热液温度检测器;7、控制系统。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

参阅图1,本发明提供一种液氨罐式集装箱,包括罐体2、支撑罐体2的框架1、液氨温度检测器5、载热液温度检测器6、加热蒸发系统3改、控制系统7、流量检测器及气相管路4。通过加热蒸发系统3改对罐体2内的液氨进行加热,使该液氨罐式集装箱直接输出气态氨。

框架1包括间隔设置的前端框和后端框、连接前端框和后端框的顶侧梁和底侧梁。

罐体2设置于框架1内,用于装载液氨。罐体2的顶部设置有气相输出口,用于输出气态氨。

气相管路4与气相输出口连通而与罐体2内的气相空间连通,进而向外输出气态氨。具体地,气相管路4上设有气相阀,以控制罐体2与外界的通断。

为方便说明,定义罐体2的轴线方向为框架1的长度方向,即罐体2的轴线与顶侧梁的长度方向平行。

加热蒸发系统3用于为罐体2内的液氨提供热量,使液氨吸收热量而转化为气态氨,并由于气态氨的产生使罐体2内的压力增大而能够向外输出,实现液氨罐式集装箱的卸载。

参阅图2,加热蒸发系统3改包括循环泵31、输入管路32、输出管路33、盘管34、加热器35及膨胀箱37。

输入管路32、输出管路33、盘管34和循环泵31形成一闭合的循环通路,载热液在该循环通路内流动。其中,载热液为导热液体,例如水、乙二醇或其他液体。载热液与液氨进行热量交换,使液氨吸收载热液的热量,进而转化为气态氨。

本实施例中,盘管34设置于罐体2内。具体地,盘管34包括多层上下平行布置的多层管路,每层管路均包括进口管段、出口管段以及连通进口管段和出口管段的过渡管段。且盘管34的多层管路由罐体2的顶部布置至罐体2的底部。

每层管路可以依据需要设置多个进口管段、出口管段及过渡管段。

其他实施例中,也可以由罐体2高度方向的中部布置至罐体2的底部,可根据实际需要而具体设置。

在本实施例中,盘管34具有一输入口和两输出口。盘管34的输入口位于罐体2高度方向的中间,盘管34的顶部和底部分别设有一输出口。载热液进入盘管34后,分为并列的两路而流动,一路往罐体2的顶部流动,一路往罐体2的底部流动,并分别到达盘管34的输出口。

盘管34的输入口和输出口均位于框架1的后端,即靠近后端框。

输入管路32与盘管34的输入口连接,且输入管路32位于罐体2外。输入管路32上设有一控制阀,以控制输入管路32与盘管34之间的通断。具体地,输入管路32为软管。

本实施例中,输入管路32由框架1的中部延伸至后端框处后与盘管34的输入口连接。

输出管路33与盘管34的输入出口连接,且位于罐体2外。输出管路33上设有一控制阀,以控制输出管路33与盘管34之间的通断。具体地,输入出管路为PVC软管。

本实施例中,输出管路33由框架1的中部延伸至后端框处后与盘管34的输出口连接。

循环泵31具有进口端和出口端,进口端与输入管路32连接,出口端与输出管路33连接。循环泵31提供载热液流动的动力,使载热液不断的在循环通路内流动。

具体地,循环泵31设置于框架1的侧部,且循环泵31通过紧固件的方式与框架1可拆卸连接。上述设置方式使循环泵31的检修和维修更方便。

本实施例中,循环泵31与底侧梁连接,并位于框架1长度方向的中部,实现循环泵31的固定。其中,框架1长度方向的中部并不是特指框架1长度的中心点,而是包含该中心点在内的区域。

本实施例中,循环泵31采用防爆结构,提高了加热蒸发系统3改的安全级别,使液氨罐式集装箱在卸载过程中更安全。其他实施例中,循环泵31还可以依据实际情况采用非防爆结构。

其他实施例中,盘管34还可以绕罐体2外壁设置。

加热器35设置于输出管路33上,用于对循环通路内的载热液进行加热。其他实施例中,加热器35还可以设置于输入管路32上。

加热器35设置于框架1的侧部,且加热器35通过紧固件的方式与框架1可拆卸连接。本实施例中,加热器35与底侧梁连接,并靠近后端框,实现加热器35的固定。上述设置方式使加热器35的检修和维修更方便。

具体地,加热器35采用防爆结构,提高了加热蒸发系统3改的安全级别,使液氨罐式集装箱在卸载过程中更安全。其他实施例中,加热器35还可以依据实际情况采用非防爆结构。

膨胀箱37与盘管34的输出口及输出管路33连通。膨胀箱37用于在加热、制冷过程中循环载热液的体积变化的补偿以及循环管路内气体的排空。

膨胀箱37通过紧固件的方式与顶侧梁可拆卸连接,实现膨胀箱37的固定。本实施例中,膨胀箱37靠近后端框设置。

该加热蒸发系统3改使用时,通过加热器35加热载热液,通过循环泵31使载热液不断循环,使盘管34内的载热液的温度高于罐体2内液氨的温度,进而液氨与载热液进行热量交换,吸收载热液的温度后,液氨转化为气态氨,气态氨通过气相管路4输送至用户端,用户端可直接使用。减少了转存的步骤,降低了转存过程中泄漏的风险。且该液态罐式集装箱不仅能够运输和储存液氨,还能够通过加热使液氨转化为气态氨增大罐体2内的压力而实现卸载的功能,并直接完成了液态氨增发为气态氨的过程,将传统液氨的“运输、转存、蒸发、使用”过程简化为“运输、使用”,提升了该液氨罐式集装箱的使用价值。

液氨温度检测器5与罐体2内部连通,具体地,与罐体2的液相空间连通,用于检测罐体2内液氨的实时温度。本实施例中,液氨温度检测器5为温度探头。且液氨温度检测器5设置于罐体2的底部。

载热液温度检测器6设置于输入管路32上,用于检测循环通路上的载热液的实时温度。载热液温度检测器6还可以设置于输出管路33上。本实施例中,载热液温度检测器6为温度探头。

控制系统7包括柜体和设置于柜体内的控制单元、GPS单元和监控单元。

柜体采用防爆结构,提高了控制系统7的安全级别。柜体设置于框架1的侧部,且柜体通过紧固件的方式与框架1可拆卸连接。本实施例中,柜体与底侧梁连接,实现柜体的固定,上述设置方式使加热器35的检修和维修更方便。

本实施例中,柜体、循环泵31及加热器35位于罐体2的同一侧,并沿前端框至后端框的方向依次设置,即加热器35靠近后端框,循环泵31位于底侧梁的中部,柜体位于前端框与循环泵31之间。

其他实施例中,柜体还可以设置于后端框处。

控制单元分别与加热器35、液氨温度检测器5和载热液温度检测器6电连接。

控制单元接收液氨温度检测器5的实时温度以及载热液温度检测器6的实时温度,在液氨和载热液两者的实时温度均低于温度预设值时,控制单元控制加热器35进行加热。

温度预设值通过饱和氨气压力与温度的对应关系计算得到,其中,饱和氨气的压力来自客户的需要。

液氨温度检测器5检测的是罐体2内液氨的实时温度,载热液温度检测器6检测的是循环管路上载热液的实时温度,只有当两者的温度均低于温度预设值时,加热器35才开始进行加热,提高了准确性,保证了安全性。避免了液氨或者载热液其中之一低于温度预设值时,加热器35即开始加热而导致气态氨的卸载流量高于客户需求的情况发生。

例如,当载热液的温度低于温度预设值,但液氨的温度值高于或等于温度预设值,此时,液氨是满足要求能够转化为气态氨的,如若加热器35开始加热,会导致载热液温度升高,进而使液态氨的温度升高,导致气态氨的卸载流量大于客户需求。或者液氨的温度低于温度预设值,但载热液的温度值高于温度预设值,此时,液氨与载热液还可以进行热量交换进而使液氨的温度满足要求,如若加热器35此时加热,最终导致液态氨温度过高,而使气态氨的卸载流量大于客户需求。

进一步地,加热蒸发系统3改还包括限温设备36,限温设备36与控制单元电连接。限温设备36用于检测加热器35内的温度,在加热器35内的温度到达限温设备36的阈值时,限温设备36将该信号发送至控制单元,控制单元依据该信号控制加热器35停止加热。避免了循环泵31因故障停止工作时,液氨温度检测器5和载热液温度检测器6所检测的温度低于温度预设值时,加热器35持续加热,而使加热器35内温度过高,甚至使载热液汽化造成循环管路内压力过大。

具体地,限温设备36为温度探头。

进一步地,液氨罐式集装箱还包括限压设备。限压设备与罐体2内部相通,用于检测罐体2内的实时压力。限压设备与控制单元电连接,在限压设备检测到罐体2内的压力到达限压设备的阈值时,限压设备将该信号发送至控制单元,控制单元依据该信号控制加热器35停止加热,而使载热液的温度不再继续上升,减少液氨转化气态氨,避免罐体2内的压力继续增大,保证了罐体2的安全。

具体地,限压设备的阈值小于罐体2的设计压力值。例如0.9倍的罐体2设计压力值、0.8倍罐体2设计压力值等。

流量检测器设置于罐体2的气相管路4上,用于检测气相管路4上所输出的气态氨的流量。流量检测器与控制单元电连接,并将气态氨的流量发送至控制单元。控制单元依据该流量与预设流量值之间的差距计算得到加热器35的加热功率,并控制加热器35以该加热功率进行加热,进而实现最终气相管路4气态氨的流量与预设流量相同,使卸载更精准,更好的满足客户需求。

控制单元通过固态继电器控制加热器35进行加热。本实施例中,固态继电器为可控硅固态继电器。

具体地,加热器35的额定功率为1.3倍的罐体2的最大卸载流量所需的功率。

其他实施例中,流量检测器还可以为压力检测器。依据检测的压力与预设压力的差距,计算加热器35的加热功率。

又一实施例中,气相管路4上还可以同时设置流量检测器和压力检测器。两者可以互为备份,即控制单元依据其中之一而计算加热器35的加热功率。两者还可以同时工作,即控制单元同时依据两者的检测值而最终计算得到一加热功率。

GPS单元用于在液氨罐式集装箱的运输过程中,实时检测其所处的位置,并将该位置信息上传至云数据库,用户可通过云数据库查看液氨罐式集装箱的位置。

监控单元用于监测液氨罐式集装箱的运行状态信息,例如罐体2内的压力和温度,加热蒸发系统3的温度等。

该液氨罐式集装箱即可以用作运输液氨使用,在使用时可以通过GPS单元定位,还可以通过监控单元监控该液氨罐式集装箱的状态;运输至目的地后,卸载液氨,直接通过该液氨罐式集装箱输出气态氨,供用户使用。

采用该液氨罐式集装箱的卸载过程如下:

S1、检测罐体2内液氨的实时温度和循环管路内载热液的实时温度,并与温度预设值进行比较。

S2、在液氨的实时温度和载热液的实时温度均低于温度预设值时,控制加热器35启动,开始加热。

具体地,加热器35加热载热液,载热液在循环管道内流动,使载热液与液氨进行热量交换,进而液氨吸收热量后转化为气态氨。

S3、检测气相管路4输出气态氨的流量,并与流量预设值进行比较。

S4、依据流量预设值与气态氨流量值之间的差值,得到加热器35的加热功率,并控制加热器35以该加热功率进行加热。

S5、在罐体2内的压力超过限压设备的阈值时,控制单元控制加热器35停止加热。

S6、在加热器35内的温度超过限温设备36的阈值时,控制单元控制加热器35停止加热。

要特别说明的是,控制单元、GPS单元和监控单元可不限于其物理状态,即,上述实施例中的,控制单元、GPS单元和监控单元分别为单独结构,也可以集成为一体。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的液氨罐式集装箱通过加热蒸发系统使罐体内的液氨转化为气态氨,并可以直接输送至用户端供用户使用,减少了转存的步骤,降低了转存过程中泄漏的风险。且该液态罐式集装箱不仅能够运输和储存液氨,还能够通过加热使液氨转化为气态氨,增大罐体内的压力而实现卸载的功能,并直接完成了液氨增发为气态氨的过程,将传统液氨的“运输、转存、蒸发、使用”过程简化为“运输、使用”,提升了该液氨罐式集装箱的使用价值。

该液氨罐式集装箱中通过液氨温度检测器检测罐体内液氨的实时温度,通过载热液温度检测器检测循环管路上载热液的实时温度,且只有当两者的温度均低于温度预设值时加热器35才开始进行加热,提高了加热的准确性,保证了安全性。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 液氨罐式集装箱

- 用于罐式集装箱气动急切阀的气源装置和罐式集装箱