一种电池

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及电池技术领域。

背景技术

现有的电池的内部,折弯后的正极极耳容易与卷芯贴合,并没有与正极极柱贴合。折弯后的负极极耳容易与卷芯贴合,并没有与负极极柱贴合。这样,在电池的内部容易形成短路。

因此,需要提供一种电池,以至少部分地解决上述问题。

发明内容

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

为了至少部分地解决上述问题,根据本发明的方面,提供了一种电池,所述电池包括:

极片和隔膜,所述极片和所述隔膜卷绕在一起以形成卷芯,所述卷芯具有中心孔;

盖板,所述盖板包含极柱;

极耳,所述极耳的一侧与所述极片连接;以及

中心管,所述中心管位于所述中心孔中,所述极柱至少部分地延伸进入所述中心管中,所述中心管中设置有压板和弹性构件,所述压板与所述弹性构件相抵,所述极耳的另一侧折弯且与所述压板紧贴,所述弹性构件对所述压板施加弹性作用力,通过所述压板将所述极耳紧密贴合至所述极柱。

根据本发明的电池,电池包括极片、隔膜、盖板、极耳和中心管,极片和隔膜卷绕在一起以形成卷芯,卷芯具有中心孔,盖板包含极柱,极耳的一侧与极片连接,中心管位于中心孔中,极柱至少部分地延伸进入中心管中,中心管中设置有压板和弹性构件,压板与弹性构件相抵,极耳的另一侧折弯且与压板紧贴,弹性构件对压板施加弹性作用力,通过压板将极耳紧密贴合至极柱。这样,压板在弹性构件的弹性力的作用下使得极耳与极柱紧密贴合,实现了壳体外部电连接的操作便捷性,中心管将极耳和极柱的焊接区域和卷芯进行有效的隔离,避免了极耳与卷芯相接触而造成的短路。

可选地,所述电池还包括壳体,所述盖板还包括盖板主体,所述壳体沿所述中心孔的轴向方向位于两个所述盖板主体之间,所述壳体和所述盖板主体通过焊接的方式连接在一起。

可选地,所述盖板还包括绝缘构件,所述盖板主体通过所述绝缘构件与所述极柱连接。

可选地,所述绝缘构件包括面向所述卷芯的绝缘内表面,且所述绝缘内表面与所述卷芯紧密贴合。

可选地,所述盖板主体包括面向所述卷芯的盖板主体内表面,所述盖板主体内表面与所述卷芯间隔开。

可选地,所述绝缘构件的一部分位于所述卷芯和所述盖板主体之间。

可选地,所述极柱包括相连的极柱主体部和极柱凸起部,所述极柱凸起部的一部分沿所述轴向方向延伸至所述中心管中。

可选地,所述绝缘构件包括绝缘孔,所述极柱主体部位于所述绝缘孔中,且所述极柱凸起部沿所述轴向方向延伸穿出所述绝缘孔。

可选地,所述极柱的外表面沿所述轴向方向比所述绝缘构件的外表面更靠近所述弹性构件。

可选地,所述盖板主体包括正极盖板主体和负极盖板主体,所述壳体沿所述中心孔的轴向方向位于所述正极盖板主体和所述负极盖板主体之间,所述正极盖板主体具有注液结构。

可选地,所述电池还包括卡扣,所述卡扣与所述中心管连接,在所述极柱抵靠所述卡扣之后,所述卡扣沿所述中心孔的径向方向与所述压板间隔开,以允许压板在所述弹性构件的作用下抵靠至所述极柱。

可选地,所述卡扣包括斜面,所述斜面沿所述中心孔的轴向方向朝向所述极柱的方向向外倾斜,所述极柱与所述斜面相抵,以使得所述卡扣沿所述径向方向向外移动。

可选地,所述压板由绝缘材料制成。

可选地,所述极柱包括沿所述中心孔的轴向方向相对布置的正极极柱和负极极柱,所述极耳包括沿所述轴向方向相对布置的正极极耳和负极极耳,所述压板包括沿所述轴向方向相对布置的正极压板和负极压板。

附图说明

本发明的下列附图在此作为本发明的一部分用于理解本发明。附图中示出了本发明的实施方式及其描述,用来解释本发明的装置及原理。在附图中,

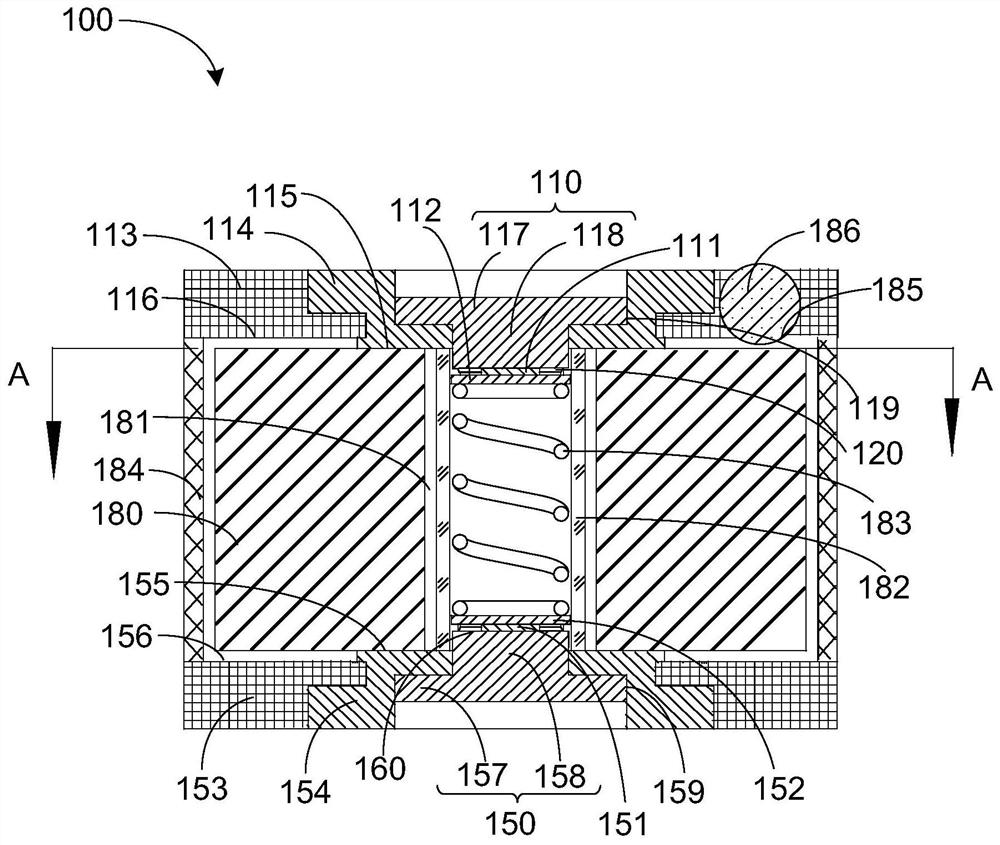

图1为根据本发明的一种优选的实施方式的电池的截面图;

图2为沿图1中的A-A线所截的截面图;

图3为图1所示的电池的弹性构件处于压缩位置的视图;和

图4为图3所示的弹性构件处于释放位置的视图。

附图标记说明:

100:电池 110:正极极柱

111:正极极耳 112:正极压板

113:正极盖板主体 114:正极绝缘构件

115:正极绝缘内表面 116:正极盖板主体内表面

117:正极极柱主体部 118:正极极柱凸起部

119:正极绝缘孔 120:正极卡扣

121:正极斜面 150:负极极柱

151:负极极耳 152:负极压板

153:负极盖板主体 154:负极绝缘构件

155:负极绝缘内表面 156:负极盖板主体内表面

157:负极极柱主体部 158:负极极柱凸起部

159:负极绝缘孔 160:负极卡扣

161:负极斜面 180:卷芯

181:中心孔 182:中心管

183:弹性构件 184:壳体

185:注液孔 186:封堵构件

具体实施方式

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

为了彻底理解本发明,将在下列的描述中提出详细的结构,以便阐释本发明。显然,本发明的施行并不限定于该技术领域的技术人员所熟习的特殊细节。本发明的较佳实施方式详细描述如下,然而除了这些详细描述外,本发明还可以具有其他实施方式,不应当解释为局限于这里提出的实施方式。

应当理解的是,在此使用的术语的目的仅在于描述具体实施方式并且不作为本发明的限制,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。本发明中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”以及类似的表述只是为了说明的目的,并非限制。

本发明中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“部件”其本身不暗示“部件”的存在,术语“部件”本身不暗示“部件”的存在。

以下,将参照附图对本发明的具体实施方式进行更详细地说明,这些附图示出了本发明的代表实施方式,并不是限定本发明。

本发明提供一种电池,电池的内部具有良好的绝缘性,能够有效地避免出现短路的情况。

具体地,如图1所示,电池100包括极片、隔膜、盖板、中心管182和极耳。

具体地,极耳的一侧与极片连接。极耳可以与极片通过焊接方式连接在一起,或者极耳与极片可以一体成型。极片和隔膜可以卷绕在一起以形成卷芯180,卷芯180具有中心孔181。极片和隔膜的层叠方向与中心孔181的径向方向相平行。中心管182位于中心孔181中。中心管182的轴向方向与中心孔181的轴向方向大致平行。这样,能够有效利用卷芯180中的空间,节约了电池100的内部的空间,提高了内部空间的利用率,能够有效提高电池100的容量。

进一步地,为了提高电池100内部的绝缘性能,中心管182由绝缘材料制成,以降低内部短路的风险。优选地,中心管182可以由高分子材料制成。比如中心管182可以由PP(Polypropylene,聚丙烯)或PTFE(Poly tetra fluoroethylene,聚四氟乙烯)等材质制成。

中心管182的内径大于极柱的外径。盖板包含极柱,极柱能够至少部分地延伸进入中心管182中。极耳的另一侧折弯以位于中心管182中。极片位于中心管182的外侧,极耳与极片连接且极耳的另一侧朝向中心管182的内侧的方向折弯,以使得极耳延伸进入中心管182中。位于中心管182中的极耳可以与极柱紧密贴合且连接在一起,具有良好地导电特性,且不容易产生短路。为了提高极耳与极柱的连接强度,极耳可以通过焊接方式与极柱连接在一起,以避免极耳与极柱分离产生断路。

为了进一步保证极耳与极柱紧密贴合,中心管182中还设置有压板和弹性构件183,弹性构件183能够沿中心孔181的轴向方向发生弹性形变。压板与弹性构件183紧密贴合,弹性构件183能够对压板施加弹性作用力。压板还与极耳紧密贴合。极耳和弹性构件183位于压板的沿中心孔181的轴向方向的两侧。极耳比弹性构件183更靠近电池100的外侧,便于极耳与极柱贴合。弹性构件183对压板施加弹性作用力,这样,可以通过压板将极耳紧密贴合至极柱。

电池100包括正极和负极。具体地,极片包括正极极片和负极极片(未图示),为了避免正极极片和负极极片相接触而造成短路,正极极片和负极极片之间设置有隔膜。隔膜由绝缘材料制成,以将正极极片和负极极片隔开。正极极片、负极极片和隔膜能够卷绕在一起以形成卷芯180。卷芯180可以构造为圆筒状,并具有中心孔181。正极极片和负极极片沿中心孔181的径向方向层叠布置。

同样地,盖板包括正极盖板和负极盖板,正极盖板和负极盖板沿中心孔181的轴向方向相对布置。正极盖板和负极盖板沿中心孔181的轴向方向分别位于弹性构件183的两侧。正极盖板包括正极极柱110,负极盖板包括负极极柱150,正极极柱110和负极极柱150沿中心孔181的轴向方向相对布置。正极极柱110和负极极柱150沿中心孔181的轴向方向分别位于弹性构件183的两侧。极耳包括正极极耳111和负极极耳151,正极极耳111和负极极耳151沿中心孔181的轴向方向相对布置。正极极耳111和负极极耳151沿中心孔181的轴向方向分别位于弹性构件183的两侧。压板包括正极压板112和负极压板152,正极压板112和负极压板152沿中心孔181的轴向方向相对布置。正极压板112和负极压板152沿中心孔181的轴向方向分别位于弹性构件183的两侧。

正极极柱110、正极极耳111和正极压板112沿中心孔181的轴向方向位于同一侧。正极极耳111沿中心孔181的轴向方向位于正极极柱110和正极压板112之间。正极极耳111的一侧可以与正极极片连接,正极极耳111的另一侧可以折弯且与正极压板112紧贴。正极极柱110至少部分地延伸进入中心管182中。弹性构件183位于正极压板112和负极压板152之间。弹性构件183可以对正极压板112施加弹性作用力,通过正极压板112将正极极耳111紧密贴合至正极极柱110。位于中心管182中的正极极耳111与正极压板112紧密贴合,以具有良好的导电性能。并且正极极耳111不与卷芯180相接触,避免了短路。

负极极柱150、负极极耳151和负极压板152沿中心孔181的轴向方向位于同一侧。负极极耳151沿中心孔181的轴向方向位于负极极柱150和负极压板152之间。负极极耳151的一侧可以与负极极片连接,负极极耳151的另一侧可以折弯且与负极压板152紧贴。负极极柱150至少部分地延伸进入中心管182中。弹性构件183位于正极压板112和负极压板152之间。弹性构件183可以对负极压板152施加弹性作用力,以通过负极压板152将负极极耳151紧密贴合至负极极柱150。位于中心管182中的负极极耳151与负极压板152紧密贴合,以具有良好的导电性能。并且负极极耳151不与卷芯180相接触,避免了短路。

进一步地,正极压板112可以由绝缘材料制成,以避免正极极耳111通过弹性构件183和正极压板112与负极极柱150电连接而造成短路。负极压板152可以由绝缘材料制成,以避免负极极耳151通过弹性构件183和负极压板152与正极极柱110连接而造成短路。优选地,正极压板112和负极压板152还可以由高分子材料制成。比如正极压板112和负极压板152还可以由PP或PTFE等材质制成,并且正极压板112和负极压板152耐电解液腐蚀,厚度为0.2~1.0mm。

弹性构件183可以分别对正极压板112和负极压板152均施加弹性作用力,以使得正极极耳111在弹性力的作用下与正极极柱110紧密贴合,以及负极极耳151在弹性力的作用下与负极极柱150紧密贴合。当然,弹性构件183可以仅对正极压板112或者仅对负极压板152施加弹性作用力,使得正极极耳111受到弹性作用力,或者负极极耳151受到弹性作用力,本实施方式对此不加以限定。

根据本发明的电池,电池包括极片、隔膜、盖板、极耳和中心管,极片和隔膜卷绕在一起以形成卷芯,卷芯具有中心孔,盖板包含极柱,极柱至少部分地延伸进入中心管中,极耳的一侧与极片连接,中心管位于中心孔中,中心管中设置有压板和弹性构件,压板与弹性构件相抵,极耳的另一侧折弯且与压板紧贴,弹性构件对压板施加弹性作用力,通过压板将极耳紧密贴合至极柱。这样,压板在弹性构件的弹性力的作用下使得极耳与极柱紧密贴合,实现了壳体外部电连接的操作便捷性,中心管将极耳和极柱的焊接区域和卷芯进行有效的隔离,避免了极耳与卷芯相接触而造成的短路。

更进一步地,电池100还包括壳体184,盖板还包括盖板主体,壳体184和盖板主体可以通过焊接的方式连接在一起。壳体184沿中心孔181的轴向方向位于两个盖板主体(正极盖板主体113和负极盖板主体153)之间。壳体184大致构造为圆筒结构。正极盖板主体113、负极盖板主体153和壳体184可以由金属材料制成。正极盖板主体113和壳体184可以通过焊接的方式连接在一起,负极盖板主体153和壳体184可以通过焊接的方式连接在一起。正极盖板主体113和负极盖板主体153沿中心孔181的轴向方向通过壳体184间隔开,以提高电池100的绝缘性能,正极盖板主体113、负极盖板主体153和壳体184不导电,安全性能高。

正极盖板主体113可以构造为大致的板状结构。可选地,正极盖板主体113可以构造为圆环状的结构。正极盖板还包括正极绝缘构件114,正极盖板主体113可以通过正极绝缘构件114与正极极柱110连接。正极绝缘构件114由绝缘材料制成,比如由胶圈制成,以避免正极盖板主体113和正极极柱110电连接,从而避免正极极柱110与负极盖板主体153电连接而造成短路。优选地,正极盖板主体113、正极绝缘构件114和正极极柱110通过注塑的方式一体成型,以提高结构强度和绝缘性能。

更进一步地,正极盖板主体113和卷芯180间隔开,以避免卷芯180与正极盖板主体113电连接而造成短路。正极盖板主体113和正极绝缘构件114均包括台阶结构,正极盖板主体113和正极绝缘构件114能够相配合,以使得正极盖板主体113和卷芯180间隔开,具有良好的绝缘性能。

优选地,正极盖板主体113可以包括正极盖板主体孔,正极盖板主体孔包括相连通的大直径部和小直径部,正极盖板主体孔的小直径部沿中心孔181的轴向方向比正极盖板主体孔的大直径部更靠近卷芯180。正极绝缘构件114位于正极盖板主体孔中且凸出于正极盖板主体孔的小直径部。正极绝缘构件114的纵截面形状可以为大致的Z字型。在本实施方式中,纵截面平行于中心孔181的轴向方向。这样,正极绝缘构件114的形状与正极盖板主体孔的形状相配合,以使得正极绝缘构件114与正极盖板主体113牢固地连接。

进一步地,正极绝缘构件114包括正极绝缘内表面115,正极绝缘内表面115面向卷芯180。正极绝缘内表面115与卷芯180紧密贴合。这样,保证了正极盖板主体113和卷芯180之间的绝缘性。优选地,卷芯180和中心管182沿中心孔181的轴向方向相齐平。正极绝缘内表面115还与中心管182相抵,以防止中心管182倾斜,保证电池100内部的结构的稳定性。

更进一步地,正极盖板主体113包括正极盖板主体内表面116,正极盖板主体内表面116面向卷芯180。正极盖板主体内表面116与中心孔181的轴向方向大致垂直。正极盖板主体内表面116与壳体184的沿中心孔的轴向方向的一侧连接。正极盖板主体内表面116与卷芯180间隔开。这样,防止正极盖板主体113与卷芯180相接触而造成短路。

优选地,正极绝缘构件114的一部分位于卷芯180和正极盖板主体113之间,以进一步防止正极盖板主体113与卷芯180相接触,提高了绝缘性能。

正极绝缘内表面115的沿中心孔181的轴向方向的投影与正极盖板主体内表面116的投影部分的重合,以保证正极盖板主体113与卷芯180不相接触。

正极绝缘内表面115沿中心孔181的轴向方向朝向卷芯180的方向凸出于正极盖板主体113。优选地,正极绝缘内表面115的凸出距离为0.2~1.0mm,保证正极盖板主体113与卷芯180间隔开,以具有较好的绝缘性能。

同样地,负极盖板主体153可以构造为大致的板状结构。可选地,负极盖板主体153可以构造为圆环状的结构。负极盖板还包括负极绝缘构件154,负极盖板主体153可以通过负极绝缘构件154与负极极柱150连接。负极绝缘构件154由绝缘材料制成,比如由胶圈制成,以避免负极盖板主体153和负极极柱150电连接,从而避免负极极柱150与正极盖板主体113电连接而造成短路。优选地,负极盖板主体153、负极绝缘构件154和负极极柱150通过注塑的方式一体成型,以提高结构强度和绝缘性能。

更进一步地,负极盖板主体153和卷芯180间隔开,以避免卷芯180与负极盖板主体153电连接而造成短路。负极盖板主体153和负极绝缘构件154均包括台阶结构,负极盖板主体153和负极绝缘构件154能够相配合,以使得负极盖板主体153和卷芯180间隔开,具有良好的绝缘性能。

优选地,负极盖板主体153可以包括负极盖板主体孔,负极盖板主体孔包括相连通的大直径部和小直径部,负极盖板主体孔的小直径部沿中心孔181的轴向方向比负极盖板主体孔的大直径部更靠近卷芯180。负极绝缘构件154位于负极盖板主体孔中且凸出于负极盖板主体孔的小直径部。负极绝缘构件154的纵截面形状可以为大致的Z字型。这样,负极绝缘构件154的形状与负极盖板主体孔的形状相配合,以使得负极绝缘构件154与负极盖板主体153牢固地连接。

进一步地,负极绝缘构件154包括负极绝缘内表面155,负极绝缘内表面155面向卷芯180。负极绝缘内表面155与卷芯180紧密贴合。这样,保证了负极盖板主体153和卷芯180之间的绝缘性。优选地,负极绝缘内表面155还与中心管182相抵,以防止中心管182倾斜,保证电池100内部的结构的稳定性。

更进一步地,负极盖板主体153包括负极盖板主体内表面156,负极盖板主体内表面156面向卷芯180。负极盖板主体内表面156与中心孔181的轴向方向大致垂直。负极盖板主体内表面156与壳体184的沿中心孔的轴向方向的另一侧连接。负极盖板主体内表面156与卷芯180间隔开。这样,防止负极盖板主体153与卷芯180相接触而造成短路。

优选地,负极绝缘构件154的一部分位于卷芯180和负极盖板主体153之间,以进一步防止负极盖板主体153与卷芯180相接触,提高了绝缘性能。负极绝缘内表面155的沿中心孔181的轴向方向的投影与负极盖板主体内表面156的投影部分的重合,以保证负极盖板主体153与卷芯180不相接触。负极绝缘内表面155沿中心孔181的轴向方向朝向卷芯180的方向凸出于负极盖板主体153。优选地,负极绝缘内表面155的凸出距离为0.2~1.0mm,保证负极盖板主体153与卷芯180间隔开,以具有较好的绝缘性能。

在一种可选的实施方式中,正极极柱110的纵截面形状为凸字型,以便于延伸进入中心管182中。正极极柱110包括相连的正极极柱主体部117和正极极柱凸起部118,正极极柱凸起部118沿中心孔181的轴向方向朝向弹性构件183的方向凸出。正极极柱凸起部118的一部分沿中心孔181的轴向方向延伸至中心管182中。位于中心管182中的正极极柱凸起部118与正极极耳111紧密贴合。这样,正极极柱110既与正极绝缘构件114具有足够的连接强度,又能够延伸进入中心管182中,节约了电池100的内部的空间,提高了电池100的容量。

正极绝缘构件114包括正极绝缘孔119,正极绝缘孔119的轴向方向与中心孔181的轴向方向大致平行。优选地,正极绝缘孔119与中心孔181可以同轴设置。当然,正极盖板主体孔也可以与中心孔181同轴设置,以保证同轴度。正极绝缘孔119可以包括相连通的大直径部和小直径部,正极绝缘孔119的小直径部沿中心孔181的轴向方向比正极绝缘孔119的大直径部更靠近卷芯180。

正极极柱110位于正极绝缘孔119中且凸出于正极绝缘孔119的小直径部。更具体地,正极极柱主体部117位于正极绝缘孔119的大直径部中,正极极柱凸起部118沿中心孔181的轴向方向延伸穿出正极绝缘孔119的小直径部。由此,正极极柱110与正极绝缘孔119具有良好的连接强度,且小直径的正极极柱凸起部118进入中心管182中,以节约电池100内部的空间。

正极极柱110可以通过焊接的方式与正极极耳111连接在一起。为了便于焊接,正极极柱110沿中心孔181的轴向方向不凸出于正极绝缘构件114。更具体地,正极极柱110包括外表面,正极极柱110的外表面面向电池100的外侧。正极绝缘构件114包括外表面,正极绝缘构件114的外表面面向电池100的外侧。正极极柱110的外表面与正极绝缘构件114的外表面沿中心孔181的轴向方向间隔开。正极极柱110的外表面沿中心孔181的轴向方向比正极绝缘构件114的外表面更靠近弹性构件183。这样,正极极柱110的外表面相对于正极绝缘构件114的外表面位于电池100的内侧。

可选地,正极极柱110通过焊接的方式与正极极耳111连接在一起。譬如,正极极柱110通过激光焊接的方式与正极极耳111连接在一起。弹性构件183对正极极耳111施加弹性作用力,以保证正极极耳111与正极极柱110能够紧密贴合,从而保证正极极耳111和正极极柱110能够焊接在一起。正极极柱110的外表面可以通电,电流作用在正极极柱110上,以使得正极极柱110和正极极耳111焊接(融化)在一起。

在一种可选的实施方式中,负极极柱150的纵截面形状为凸字型,以便于延伸进入中心管182中。负极极柱150包括相连的负极极柱主体部157和负极极柱凸起部158,负极极柱凸起部158沿中心孔181的轴向方向朝向弹性构件183的方向凸出。负极极柱凸起部158的一部分沿中心孔181的轴向方向延伸至中心管182中。位于中心管182中的负极极柱凸起部158与负极极耳151紧密贴合。这样,负极极柱150既与负极绝缘构件154具有足够的连接强度,又能够延伸进入中心管182中,节约了电池100的内部的空间,提高了电池100的容量。

负极绝缘构件154包括负极绝缘孔159,负极绝缘孔159的轴向方向与中心孔181的轴向方向大致平行。优选地,负极绝缘孔159与中心孔181可以同轴设置。当然,负极盖板主体孔也可以与中心孔181同轴设置,以保证同轴度。负极绝缘孔159可以包括相连通的大直径部和小直径部,负极绝缘孔159的小直径部沿中心孔181的轴向方向比负极绝缘孔159的大直径部更靠近卷芯180。

负极极柱150位于负极绝缘孔159中且凸出于负极绝缘孔159的小直径部。更具体地,负极极柱主体部157位于负极绝缘孔159的大直径部中,负极极柱凸起部158沿中心孔181的轴向方向延伸穿出负极绝缘孔159的小直径部。由此,负极极柱150与负极绝缘孔159具有良好的连接强度,且小直径的负极极柱凸起部158进入中心管182中,以节约电池100内部的空间。

负极极柱150可以通过焊接的方式与负极极耳151连接在一起。为了便于焊接,负极极柱150沿中心孔181的轴向方向不凸出于负极绝缘构件154。更具体地,负极极柱150包括外表面,负极极柱150的外表面面向电池100的外侧。负极绝缘构件154包括外表面,负极绝缘构件154的外表面面向电池100的外侧。负极极柱150的外表面与负极绝缘构件154的外表面沿中心孔181的轴向方向间隔开。负极极柱150的外表面沿中心孔181的轴向方向比负极绝缘构件154的外表面更靠近弹性构件183。这样,负极极柱150的外表面相对于负极绝缘构件154的外表面位于电池100的内侧。

可选地,负极极柱150通过焊接的方式与负极极耳151连接在一起。譬如,负极极柱150通过激光焊接的方式与负极极耳151连接在一起。弹性构件183对负极极耳151施加弹性作用力,以保证负极极耳151与负极极柱150能够紧密贴合,从而保证负极极耳151和负极极柱150能够焊接在一起。负极极柱150的外表面可以通电,电流作用在负极极柱150和负极极耳151相贴合的位置处并且能够使得负极极柱150和负极极耳151焊接(融化)在一起。

弹性构件183可以分别对正极压板112和负极压板152施加沿中心孔181的轴向方向相反方向的作用力,以通过正极压板112使得正极极耳111与正极极柱110紧密贴合,通过负极压板152使得负极极耳151与负极极柱150紧密贴合。

优选地,盖板主体还具有注液结构。电解液可以通过注液结构进入电池100的内部。注液结构可以设置至正极盖板主体113。注液结构包括注液孔185和封堵构件186,封堵构件186用于密封注液孔185。封堵构件186可以构造为钢珠。优选地,注液孔185设置至正极盖板主体113,并且与电池100的内部连通。卷芯180和正极盖板主体113之间具有第一空隙,注液孔185可以与第一空隙连通,以使得电解液注入到第一空隙中。当然,卷芯180和壳体184之间具有第二空隙,卷芯180和负极盖板主体153之间具有第三空隙。

第一空隙、第二空隙和第三空隙均连通。正极盖板主体113、负极盖板主体153和壳体184共同形成电池100的内部空间。卷芯180位于电池100的内部空间中。这样,本发明提供的电池100具有较大的内部空间,且能够被有效地利用。电解液填充在电池100的内部空间中,并且能够与卷芯180发生化学反应,以产生电能。由此,具有较高的能量密度。

为了使得弹性构件183能够释放足够的弹性作用力,电池100还包括卡扣,在加工电池100的过程中,卡扣能够使得弹性构件183在压缩位置和释放位置之间移动,从而产生弹性作用力,推动压板朝向极柱的方向移动,进而使得极耳和极柱紧密贴合。优选地,如图2所示,卡扣的横截面形状为弧形,以避免与极耳产生干涉。在本实施方式中,横截面垂直于中心孔181的轴向方向。优选地,卡扣的弧度范围为30°~180°。卡扣的中心可以位于中心孔181的中心轴线上。卡扣沿中心孔181的径向方向与极耳相对布置。

结合图3和图4所示,电池100包括正极卡扣120和负极卡扣160,正极卡扣120与负极卡扣160沿中心孔181的轴向方向相对布置。正极卡扣120与中心管182连接。在正极极柱110抵靠正极卡扣120之后,正极卡扣120沿中心孔181的径向方向与正极压板112间隔开,以允许正极压板112在弹性构件183的作用下抵靠至正极极柱110。由此,以保证弹性构件183产生的弹性作用力能够作用于正极压板112和正极极耳111处,进而保证正极极耳111与正极极柱110紧密贴合。

进一步地,正极卡扣120还包括正极斜面121,正极斜面121沿中心孔181的轴向方向朝向正极极柱110的方向向外倾斜。这样,正极极柱110与正极斜面121相抵,能够使得正极卡扣120沿中心孔181的径向方向向外移动,进而使得正极卡扣120与正极压板112间隔开。

同样地,负极卡扣160与中心管182连接。在负极极柱150抵靠负极卡扣160之后,负极卡扣160沿中心孔181的径向方向与负极压板152间隔开,以允许负极压板152在弹性构件183的作用下抵靠至负极极柱150。由此,以保证弹性构件183产生的弹性作用力能够作用于负极压板152和负极极耳151处,保证负极极耳151与负极极柱150紧密贴合。

进一步地,负极卡扣160还包括负极斜面161,负极斜面161沿中心孔181的轴向方向朝向负极极柱150的方向向外倾斜。这样,负极极柱150与负极斜面161相抵,能够使得负极卡扣160沿中心孔181的径向方向向外移动,进而使得负极卡扣160与负极压板152间隔开。

电池包括正极极片、负极极片、隔膜、中心管、正极盖板、负极盖板、壳体、正极极耳和负极极耳,中心管中设置有一个正极压板、一个负极压板,一个弹性构件以及两个卡扣。正极极片、负极极片和隔膜卷绕在一起以形成卷芯,卷芯具有中心孔,中心管位于中心孔中。正极盖板包括正极极柱,负极盖板包括负极极柱,正极极柱和负极极柱均至少部分地延伸进入中心管中。正极极耳和负极极耳的端部均弯折后紧贴中心管中的正极压板和负极压板。正极压板和负极压板分别位于中心管的两侧,弹性构件位于正极压板和负极压板之间。

在正极盖板和负极盖板装配前,即初始状态是,正极压板受正极卡扣限制,负极压板受负极卡扣限制,使得弹性构件处于压缩状态。当壳体和正极盖板和负极盖板装配后,正极卡扣和负极卡扣均被打开,弹性构件释放弹力,并且对正极压板和负极压板均施加弹性作用力,通过正极压板将正极极耳紧密贴合至正极极柱,通过负极压板将负极极耳紧密贴合至负极极柱,最后通过外部焊接将正极极耳和正极极柱直接进行电连接,通过外部焊接将负极极耳和负极极柱直接进行电连接。

具体地,在电池100的加工过程中,负极盖板主体153、负极绝缘构件154和负极极柱150通过注塑的方式一体成型后,壳体184再与负极盖板主体153通过焊接的方式连接在一起,以形成具有开口的容器。优选地,壳体184可以与负极盖板主体153通过激光焊接密封在一起。

中心管182的管壁与正极卡扣120和负极卡扣160均连接。正极卡扣120和负极卡扣160沿中心孔181的径向方向在卡合位置和分离位置之间均能够移动。在封闭容器的开口之前,即正极盖板主体113与壳体184连接之前,如图3所示,位于卡合位置的正极卡扣120与正极压板112相抵,位于卡合位置的负极卡扣160与负极压板152相抵,以使得弹性构件183处于压缩状态。

正极盖板主体113、正极绝缘构件114和正极极柱110通过注塑的方式一体成型。正极极柱110能够与位于卡合位置的正极卡扣120抵靠,对正极卡扣120施加径向方向的作用力,以使得正极卡扣120沿径向方向向外移动至分离位置,从而使得正极卡扣120沿中心孔181的径向方向与正极压板112间隔开,进而使得处于压缩状态的弹性构件183的弹性作用力释放,使得正极极耳111朝向正极极柱110的方向移动,进而与正极极柱110紧密贴合。

在正极极柱110与正极卡扣120抵靠过程中,由于正极极柱110作用于正极斜面121上,因此负极极柱150能够与位于卡合位置的负极卡扣160抵靠。负极极柱150对负极卡扣160施加径向方向的作用力,以使得负极卡扣160沿径向方向向外移动至分离位置,从而使得负极卡扣160沿中心孔181的径向方向与负极压板152间隔开,进而使得处于压缩状态的弹性构件183的弹性作用力释放,使得负极极耳151朝向负极极柱150的方向移动,并与负极极柱150紧密贴合。

正极盖板主体113与壳体184通过焊接的方式连接在一起,正极极柱110与正极极耳111通过焊接的方式连接在一起,负极极柱150与负极极耳151通过焊接的方式连接在一起。优选地,壳体184可以与正极盖板主体113通过激光焊接密封在一起。

将组装好的电池100进行烘烤后,电解液通过注液孔185进入到电池100的内部,并且封堵构件186封堵注液孔185。最后将注液后的电池100进行化成分容。

根据本发明的电池100,电池100的内部的绝缘性能好,并且壳体和盖板主体均不导电,安全性能高,电池100的内部空间利用率高,能量密度高。

除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中出现的诸如“部”、“件”等术语既可以表示单个的零件,也可以表示多个零件的组合。本文中出现的诸如“安装”、“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中心件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其他特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

本发明已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施方式范围内。此外本领域技术人员可以理解的是,本发明并不局限于上述实施方式,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。本发明的保护范围由附属的权利要求书及其等效范围所界定。

- 用于连接电池组的多个电池组电池的方法和包括具有多个电池组电池和多个分别被分配给电池组电池的电池组电池监视模块的电池组的电池组系统

- 电池组电池的电池载体和电池连接器及电池组模块、电池组、电池组系统、车辆和制造电池组模块的方法