显示基板及其制备方法、显示装置

文献发布时间:2023-06-19 11:44:10

技术领域

本公开涉及但不限于显示技术领域,尤指一种显示基板及其制备方法、显示装置。

背景技术

有机发光二极管(Organic Light Emitting Diode,简称OLED)为主动发光显示器件,具有自发光、广视角、高对比度、低耗电、极高反应速度、轻薄、可弯曲和成本低等优点。随着显示技术的不断发展,以OLED为发光器件、由薄膜晶体管(Thin Film Transistor,简称TFT)进行信号控制的显示装置已成为目前显示领域的主流产品。

虽然OLED显示装置的应用已经比较广泛,但仍存在较多的技术难题,如补偿技术。补偿技术主要用于克服亮度不均匀和残像等缺陷,以提高显示装置的显示品质。目前,补偿技术包括电学补偿技术和光学补偿技术,由于电学补偿技术效果有限,因而一些OLED显示装置采用光学补偿技术,在子像素中设置光敏传感器,利用光敏传感器来感知出射光的强弱,将光敏传感器检测到的信号反馈给像素驱动电路,实现相应的补偿。

经本申请发明人研究发现,采用光学补偿技术的显示基板生产中,存在因出现大量亮点导致显示不合格的问题,严重影响了产品良率。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

本公开所要解决的技术问题是,提供一种显示基板及其制备方法、显示装置,解决现有生产中存在因出现大量亮点导致显示不合格的问题。

本公开提供了一种显示基板,包括设置在基底上的电路层和设置在所述电路层远离所述基底一侧的发光结构层和光电结构层,所述电路层包括至少一个杂质吸收层和至少一个晶体管,所述晶体管包括有源层,所述杂质吸收层与所述有源层之间设置有至少一个绝缘层;所述杂质吸收层中硅元素与氮元素的原子比为1:5至1:35。

在示例性实施方式中,所述杂质吸收层中硅元素与氮元素的原子比为1:10至1:25。

在示例性实施方式中,所述杂质吸收层中硅元素与氢元素的原子比为1:5至1:30。

在示例性实施方式中,所述杂质吸收层中硅元素与氢元素的原子比为1:5至1:15。

在示例性实施方式中,所述杂质吸收层的材料包括如下任意一种或多种:氮化硅、氮氧化硅和氮化铝硅。

在示例性实施方式中,所述显示基板包括发光区域和传感区域;所述电路层包括设置在所述发光区域的驱动电路层和设置在所述传感区域的传感电路层,所述驱动电路层包括第一晶体管,所述传感电路层包括第二晶体管,所述发光结构层设置在所述驱动电路层远离所述基底一侧,所述光电结构层设置在所述传感电路层远离所述基底一侧;所述发光结构层包括阳极、有机发光层和阴极;所述光电结构层包括光电二极管和电极引线;所述阳极与所述电极引线同层设置。

在示例性实施方式中,所述杂质吸收层的厚度为

在示例性实施方式中,所述驱动电路层包括:设置在所述基底上的第一遮挡层,设置在所述第一遮挡层远离所述基底一侧的杂质吸收层,设置在所述杂质吸收层远离所述基底一侧的第一绝缘层,以及设置在所述第一绝缘层远离所述基底一侧的第一晶体管;所述传感电路层包括:设置在所述基底上的第二遮挡层,设置在所述第二遮挡层远离所述基底一侧的杂质吸收层,设置在所述杂质吸收层远离所述基底一侧的第一绝缘层,以及设置在所述第一绝缘层远离所述基底一侧的第二晶体管。

在示例性实施方式中,所述第一晶体管包括:设置在第一绝缘层远离所述基底一侧的第一有源层,设置在所述第一有源层远离所述基底一侧的第二绝缘层,设置在所述第二绝缘层远离所述基底一侧的第一栅电极,设置在所述第一栅电极远离所述基底一侧的第三绝缘层,设置在所述第三绝缘层远离所述基底一侧的第一源电极和第一漏电极,所述第一源电极通过过孔与所述第一遮挡层连接;所述第二晶体管的第二有源层与所述第一有源层同层设置,所述第二晶体管的第二栅电极与所述第一栅电极同层设置,所述第二晶体管的第二源电极和第二漏电极与所述第一源电极和第一漏电极同层设置。

在示例性实施方式中,所述传感电路层还包括:设置在所述第二晶体管远离所述基底一侧的第四绝缘层,设置在所述第四绝缘层远离所述基底一侧的平坦岛,所述平坦岛设置在所述传感区域,所述光电二极管设置在所述平坦岛远离所述基底的一侧。

在示例性实施方式中,所述光电二极管包括设置在所述平坦岛远离所述基底的一侧第一电极,以及在所述第一电极上依次设置的第一掺杂层、本征层、第二掺杂层和第二电极,所述第一电极通过过孔与所述第二晶体管的第二漏电极连接,所述第二电极通过过孔与所述电极引线连接;所述平坦岛、第一电极和第二电极均为长边沿着第一方向延伸的矩形;在第二方向,所述第一电极的边缘在基底上的正投影位于所述平坦岛的边缘在基底上的正投影的范围之内,所述第一电极的边缘与所述平坦岛的边缘之间的第一距离为2μm至4μm;所述第二电极的边缘在基底上的正投影位于所述第一电极的边缘在基底上的正投影的范围之内,所述第二电极的边缘与所述第一电极的边缘之间的距离为1.5μm至5.5μm;所述第二方向与所述第一方向交叉。

本公开还提供了一种显示装置,包括前述的显示基板。

本公开还提供了一种显示基板的制备方法,包括:

在基底上形成电路层;所述电路层包括至少一个杂质吸收层和至少一个晶体管,所述晶体管包括有源层,所述杂质吸收层与所述有源层之间设置有至少一个绝缘层;所述杂质吸收层中硅元素与氮元素的原子比为1:5至1:35;

在所述电路层上形成发光结构层和光电结构层。

在示例性实施方式中,在基底上形成电路层,包括:

在基底上形成第一金属层;

在所述第一金属层远离所述基底一侧沉积杂质吸收薄膜,对所述杂质吸收薄膜进行等离子处理,形成覆盖所述第一金属层的杂质吸收层;

在所述杂质吸收层远离所述基底一侧形成第一绝缘层;

在所述第一绝缘层远离所述基底一侧形成第一晶体管和第二晶体管。

在示例性实施方式中,沉积杂质吸收薄膜,包括:采用化学气相沉积方式,在500W至1200W的沉积功率、330℃至450℃的沉积温度以及1000mT至1800mT的沉积压力下,沉积厚度为

在示例性实施方式中,对所述杂质吸收薄膜进行等离子处理,包括:在等离子功率600W至1500W以及等离子压力600mT至2000mT下,采用一氧化二氮对所述杂质吸收薄膜进行等离子处理。

本公开示例性实施例公开了一种显示基板及其制备方法、显示装置,通过设置杂质吸收层,在显示基板暴露在氢氛围中时,杂质吸收层可以有效减少氢元素渗透进晶体管的有源层,有效避免了显示基板出现大量亮点,提高了良品率,提高了显示效果。

在阅读并理解了附图和详细描述后,可以明白其他方面。

附图说明

附图用来提供对本公开技术方案的进一步理解,并且构成说明书的一部分,与本公开的实施例一起用于解释本公开的技术方案,并不构成对本公开的技术方案的限制。附图中各部件的形状和大小不反映真实比例,目的只是示意说明本公开内容。

图1为一种显示装置的结构示意图;

图2为一种显示基板的平面结构示意图;

图3为一种像素驱动电路的等效电路示意图;

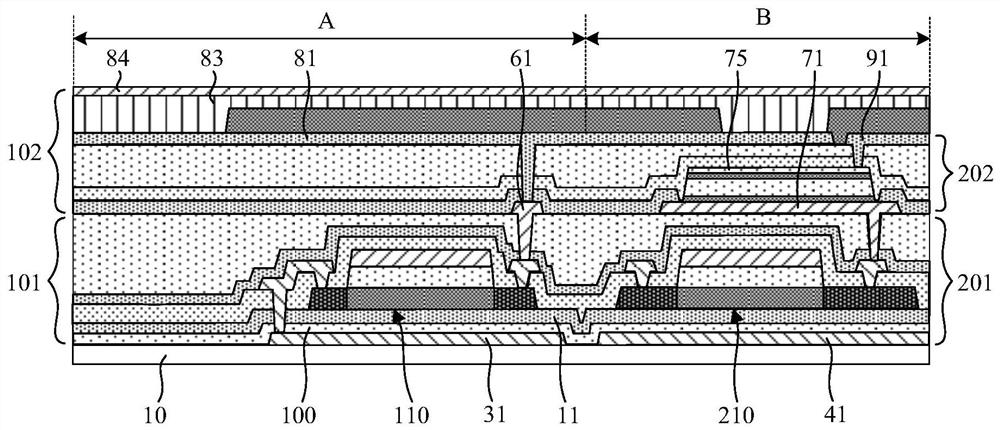

图4为本公开示例性实施例一种显示基板的剖面结构示意图;

图5为本公开示例性实施例形成第一金属层图案后的示意图;

图6为本公开示例性实施例形成杂质吸收层图案后的示意图;

图7为本公开示例性实施例形成第一绝缘层和半导体图案后的示意图;

图8为本公开示例性实施例形成第二金属层图案后的示意图;

图9为本公开示例性实施例形成第三绝缘层图案后的示意图;

图10为本公开示例性实施例形成第三金属层图案后的示意图;

图11为本公开示例性实施例形成第一平坦层图案后的示意图;

图12为本公开示例性实施例形成第四金属层图案后的示意图;

图13为本公开示例性实施例形成第五绝缘层图案后的示意图;

图14为本公开示例性实施例形成光电二极管图案后的示意图;

图15为本公开示例性实施例形成第二平坦层图案后的示意图;

图16为本公开示例性实施例形成第二导电层图案后的示意图;

图17为本公开示例性实施例形成像素定义层图案后的示意图;

图18为本公开示例性实施例形成有机发光层和阴极图案后的示意图;

图19为一种显示基板中晶体管的电学特性图;

图20为本公开示例性实施例显示基板中晶体管的电学特性图;

图21为有源层中氢元素含量的测试结果图;

图22为有源层中硅元素含量的测试结果图;

图23为本公开示例性实施例另一种显示基板的剖面结构示意图;

图24为本公开示例性实施例又一种显示基板的剖面结构示意图;

图25为本公开示例性实施例平坦岛和光电二极管的平面结构示意图;

图26为图25中A-A向的剖视图;

图27为本公开示例性实施例又一种显示基板的剖面结构示意图。

附图标记说明:

10—基底; 11—第一绝缘层; 12—第二绝缘层;

13—第三绝缘层; 14—第四绝缘层; 15—第五绝缘层;

16—第六绝缘层; 18—第一平坦层; 19—第二平坦层;

20—平坦岛; 31—第一遮挡层; 32—第一有源层;

33—第一栅电极; 34—第一源电极; 35—第一漏电极;

41—第二遮挡层; 42—第二有源层; 43—第二栅电极;

44—第二源电极; 45—第二漏电极; 61—连接电极;

71—第一电极; 72—第一掺杂层; 73—本征层;

74—第二掺杂层; 75—第二电极; 81—阳极;

82—像素定义层; 83—有机发光层; 84—阴极;

85—彩膜层; 91—电极引线; 100—杂质吸收层;

101—驱动电路层; 102—发光结构层; 110—第一晶体管;

201—传感电路层; 202—光电结构层; 210—第二晶体管。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚明白,下文中将结合附图对本公开的实施例进行详细说明。注意,实施方式可以以多个不同形式来实施。所属技术领域的普通技术人员可以很容易地理解一个事实,就是方式和内容可以在不脱离本公开的宗旨及其范围的条件下被变换为各种各样的形式。因此,本公开不应该被解释为仅限定在下面的实施方式所记载的内容中。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互任意组合。

在附图中,有时为了明确起见,夸大表示了各构成要素的大小、层的厚度或区域。因此,本公开的一个方式并不一定限定于该尺寸,附图中各部件的形状和大小不反映真实比例。此外,附图示意性地示出了理想的例子,本公开的一个方式不局限于附图所示的形状或数值等。

本说明书中的“第一”、“第二”、“第三”等序数词是为了避免构成要素的混同而设置,而不是为了在数量方面上进行限定的。

在本说明书中,为了方便起见,使用“中部”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示方位或位置关系的词句以参照附图说明构成要素的位置关系,仅是为了便于描述本说明书和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开的限制。构成要素的位置关系根据描述各构成要素的方向适当地改变。因此,不局限于在说明书中说明的词句,根据情况可以适当地更换。

在本说明书中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解。例如,可以是固定连接,或可拆卸连接,或一体地连接;可以是机械连接,或电连接;可以是直接相连,或通过中间件间接相连,或两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本公开中的具体含义。

在本说明书中,晶体管是指至少包括栅电极、漏电极以及源电极这三个端子的元件。晶体管在漏电极(漏电极端子、漏区域或漏电极)与源电极(源电极端子、源区域或源电极)之间具有沟道区域,并且电流能够流过漏电极、沟道区域以及源电极。注意,在本说明书中,沟道区域是指电流主要流过的区域。

在本说明书中,第一极可以为漏电极、第二极可以为源电极,或者第一极可以为源电极、第二极可以为漏电极。在使用极性相反的晶体管的情况或电路工作中的电流方向变化的情况等下,“源电极”及“漏电极”的功能有时互相调换。因此,在本说明书中,“源电极”和“漏电极”可以互相调换。

在本说明书中,“电连接”包括构成要素通过具有某种电作用的元件连接在一起的情况。“具有某种电作用的元件”只要可以进行连接的构成要素间的电信号的授受,就对其没有特别的限制。“具有某种电作用的元件”的例子不仅包括电极和布线,而且还包括晶体管等开关元件、电阻器、电感器、电容器、其它具有各种功能的元件等。

在本说明书中,“平行”是指两条直线形成的角度为-10°以上且10°以下的状态,因此,也包括该角度为-5°以上且5°以下的状态。另外,“垂直”是指两条直线形成的角度为80°以上且100°以下的状态,因此,也包括85°以上且95°以下的角度的状态。

在本说明书中,“膜”和“层”可以相互调换。例如,有时可以将“导电层”换成为“导电膜”。与此同样,有时可以将“绝缘膜”换成为“绝缘层”。

本公开中的“约”,是指不严格限定界限,允许工艺和测量误差范围内的数值。

图1为一种显示装置的结构示意图。如图1所示,OLED显示装置可以包括时序控制器、数据信号驱动器、扫描信号驱动器和像素阵列,像素阵列可以包括多个扫描信号线(S1到Sm)、多个数据信号线(D1到Dn)和多个子像素Pxij。在示例性实施方式中,时序控制器可以将适合于数据信号驱动器的规格的灰度值和控制信号提供到数据信号驱动器,可以将适合于扫描信号驱动器的规格的时钟信号、扫描起始信号等提供到扫描信号驱动器。数据信号驱动器可以利用从时序控制器接收的灰度值和控制信号来产生将提供到数据信号线D1、D2、D3、……和Dn的数据电压。例如,数据信号驱动器可以利用时钟信号对灰度值进行采样,并且以子像素行为单位将与灰度值对应的数据电压施加到数据信号线D1至Dn,n可以是自然数。扫描信号驱动器可以通过从时序控制器接收时钟信号、扫描起始信号等来产生将提供到扫描信号线S1、S2、S3、……和Sm的扫描信号。例如,扫描信号驱动器可以将具有导通电平脉冲的扫描信号顺序地提供到扫描信号线S1至Sm。例如,扫描信号驱动器可以被构造为移位寄存器的形式,并且可以以在时钟信号的控制下顺序地将以导通电平脉冲形式提供的扫描起始信号传输到下一级电路的方式产生扫描信号,m可以是自然数。子像素阵列可以包括多个像素子PXij。每个像素子PXij可以连接到对应的数据信号线和对应的扫描信号线,i和j可以是自然数。子像素PXij可以指其中晶体管连接到第i扫描信号线且连接到第j数据信号线的子像素。

图2为一种显示基板的平面结构示意图。如图2所示,显示基板可以包括以矩阵方式排布的多个像素单元P,多个像素单元P的至少一个包括出射第一颜色光线的第一子像素P1、出射第二颜色光线的第二子像素P2和出射第三颜色光线的第三子像素P3,第一子像素P1、第二子像素P2和第三子像素P3均包括像素驱动电路和发光器件。第一子像素P1、第二子像素P2和第三子像素P3中的像素驱动电路分别与扫描信号线和数据信号线连接,像素驱动电路被配置为在扫描信号线的控制下,接收数据信号线传输的数据电压,向所述发光器件输出相应的电流。第一子像素P1、第二子像素P2和第三子像素P3中的发光器件分别与所在子像素的像素驱动电路连接,发光器件被配置为响应所在子像素的像素驱动电路输出的电流发出相应亮度的光。

在示例性实施方式中,像素单元P中可以包括红色(R)子像素、绿色(G)子像素和蓝色(B)子像素,或者可以包括红色子像素、绿色子像素、蓝色子像素和白色子像素,本公开在此不做限定。在示例性实施方式中,像素单元中子像素的形状可以是矩形状、菱形、五边形或六边形。像素单元包括三个子像素时,三个子像素可以采用水平并列、竖直并列或品字方式排列,像素单元包括四个子像素时,四个子像素可以采用水平并列、竖直并列或正方形(Square)方式排列,本公开在此不做限定。

在示例性实施方式中,像素驱动电路可以是3T1C、4T1C、5T1C、5T2C、6T1C或7T1C结构。图3为一种像素驱动电路的等效电路示意图。如图3所示,像素驱动电路为3T1C结构,可以包括3个晶体管(第一晶体管T1、第二晶体管T2和第三晶体管T3)、1个存储电容C

在示例性实施方式中,第一电源线VDD的信号为持续提供高电平信号,第二电源线VSS的信号为低电平信号。第一晶体管T1到第三晶体管T3可以是P型晶体管,或者可以是N型晶体管。像素驱动电路中采用相同类型的晶体管可以简化工艺流程,减少显示面板的工艺难度,提高产品的良率。

在示例性实施方式中,第一晶体管T1到第三晶体管T3可以采用低温多晶硅薄膜晶体管,或者可以采用氧化物薄膜晶体管,或者可以采用低温多晶硅薄膜晶体管和氧化物薄膜晶体管。低温多晶硅薄膜晶体管的有源层采用低温多晶硅(Low Temperature Poly-Silicon,简称LTPS),氧化物薄膜晶体管的有源层采用氧化物(Oxide)。低温多晶硅薄膜晶体管具有迁移率高、充电快等优点,氧化物薄膜晶体管具有漏电流低等优点。在示例性实施方式中,可以将低温多晶硅薄膜晶体管和氧化物薄膜晶体管集成在一个显示基板上,形成低温多晶氧化物(Low Temperature Polycrystalline Oxide,简称LTPO)显示基板,可以利用两者的优势,可以实现高分辨率(Pixel Per Inch,简称PPI),低频驱动,可以降低功耗,可以提高显示品质。在示例性实施方式中,发光器件可以是有机电致发光二极管(OLED),包括叠设的第一极(阳极)、有机发光层和第二极(阴极)。

经本申请发明人研究发现,采用光学补偿技术的显示基板出现大量亮点的问题,在一定程度上是由于制备光电二极管的工艺造成的。现有制备工艺中,制备光电二极管各个膜层的气体氛围主要为四氢化硅(SiH

为了解决现有生产中存在因出现大量亮点导致显示不合格的问题,本公开示例性实施例提供了一种显示基板。在示例性实施方式中,显示基板可以包括设置在基底上的电路层和设置在所述电路层远离所述基底一侧的发光结构层和光电结构层,所述电路层包括至少一个杂质吸收层和至少一个晶体管,所述晶体管包括有源层,所述杂质吸收层与所述有源层之间设置有至少一个绝缘层;所述杂质吸收层中硅元素与氮元素的原子比为1:5至1:35,所述杂质吸收层配置为减少氢元素渗透到电路层,以保证电路层中晶体管的正常电学特性,从而避免了显示基板出现大量亮点,提高良品率。

图4为本公开示例性实施例一种显示基板的剖面结构示意图,显示基板为底发射型显示基板。在平行于显示基板的平面上,显示基板可以包括矩阵方式排布的多个子像素,图4中示意了显示基板一个子像素的结构。如图4所示,在平行于显示基板的平面上,子像素可以包括发光区域A和传感区域B。在垂直于显示基板的平面上,显示基板可以包括设置在发光区域A的驱动电路层101和发光结构层102,以及设置在传感区域B的传感电路层201和光电结构层202,驱动电路层101和传感电路层201构成本公开的电路层。其中,发光区域A的驱动电路层101设置在基底10上,发光结构层102设置在驱动电路层101远离基底的一侧,传感区域B的传感电路层201设置在基底10上,光电结构层202设置在传感电路层201远离基底的一侧,发光结构层102配置为出射相应亮度的光,光电结构层202配置为感知出射光的强弱。在示例性实施方式中,驱动电路层101和传感电路层201中包含晶体管和杂质吸收层100,杂质吸收层100位于晶体管的有源层邻近基底的一侧,且杂质吸收层100与晶体管的有源层之间设置有第一绝缘层。杂质吸收层100中硅元素与氮元素的原子比可以约为1:5至1:35,杂质吸收层配置为减少氢元素、氧元素和金属元素渗透到驱动电路层101和传感电路层201中的晶体管,以保证晶体管的正常电学特性,从而避免显示基板出现大量亮点,提高良品率。

在示例性实施方式中,杂质吸收层利用杂质吸收层中的氮元素分别与氢元素、氧元素和金属元素分别形成H=N键、N=O键和N=M键,以有效减少氢元素、氧元素和金属元素渗透进晶体管的有源层。在示例性实施方式中,硅元素与氮元素的原子比为1:5至1:35范围内,氢元素和氮元素成键的结合能比较强,当硅元素与氮元素的原子比较小时,键能较小,氢元素不容易固定在杂质吸收层,会游离到有源层。当硅元素与氮元素的原子比较大时,键能结合满后无法再继续固定氢元素,额外的氢元素也会游离到有源层中。

在示例性实施方式中,杂质吸收层中硅元素与氮元素的原子比可以约为1:10至1:25。例如,杂质吸收层中硅元素与氮元素的原子比可以约为1:17左右。

在示例性实施方式中,杂质吸收层通过利用杂质吸收层中的氮元素与氢元素形成H=N键,使得杂质吸收层含有氢元素,杂质吸收层中硅元素与氢元素的原子比为1:5至1:30,该比例关系是因为杂质吸收层吸收氢元素之后形成的。

在示例性实施方式中,杂质吸收层中硅元素与氢元素的原子比为1:5至1:15。例如,杂质吸收层中硅元素与氢元素的原子比可以约为1:13左右。

在示例性实施方式中,杂质吸收层100的材料可以采用氮硅化合物,可以包括如下任意一种或多种:氮化硅、氮氧化硅和氮化铝硅。

在示例性实施方式中,发光区域A的驱动电路层101可以包括:设置在基底上的第一遮挡层31,覆盖第一遮挡层31的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一绝缘层11,以及设置在第一绝缘层11远离基底一侧的第一晶体管110。在示例性实施方式中,顶栅结构的第一晶体管110可以包括第一栅电极、第一有源层、第一源电极和第一漏电极,第一晶体管110的位置与第一遮挡层31的位置相对应,第一晶体管110的第一有源层在基底上的正投影位于第一遮挡层31在基底上的正投影的范围之内,且第一晶体管110的第一源电极通过过孔与第一遮挡层31连接,构成双栅结构的第一晶体管110。在示例性实施方式中,驱动电路层101可以包括构成像素驱动电路的多个晶体管和存储电容,图4仅以子像素中一个第一晶体管为例进行示意。

在示例性实施方式中,发光结构层102可以包括构成发光器件的阳极81、有机发光层83和阴极84,阳极81与第一晶体管110的第一漏电极连接,有机发光层83设置在阳极81与阴极84之间,有机发光层83在阳极81和阴极84的控制下出射相应颜色的光线。

在示例性实施方式中,传感区域B的传感电路层201可以包括:设置在基底上的第二遮挡层41,覆盖第二遮挡层41的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一绝缘层11,以及设置在第一绝缘层11远离基底一侧的作为开关器件的第二晶体管210。在示例性实施方式中,顶栅结构的第二晶体管210可以包括第二栅电极、第二有源层、第二源电极和第二漏电极,第二晶体管210的位置与第二遮挡层41的位置相对应,第二晶体管210的第二有源层在基底上的正投影位于第二遮挡层41在基底上的正投影的范围之内。

在示例性实施方式中,光电结构层202可以包括电极引线91以及构成PIN光电二极管的第一电极71、第一掺杂层、本征层、第二掺杂层和第二电极75,第一电极71通过过孔与第二晶体管210的第二漏电极连接,第二电极75通过过孔与电极引线91连接。

在示例性实施方式中,驱动电路层101的第一晶体管110和传感电路层201的第二晶体管210同层设置,可以通过相同工艺同时形成,即第一栅电极与第二栅电极同层设置,且通过同一次图案化工艺同时形成,第一有源层与第二有源层同层设置,且通过同一次图案化工艺同时形成,第一源电极和第一漏电极与第二源电极和第二漏电极同层设置,且通过同一次图案化工艺同时形成。

在示例性实施方式中,第一遮挡层31与第二遮挡层41同层设置,且通过同一次图案化工艺同时形成。

在示例性实施方式中,第一晶体管110和第二晶体管210可以包括氧化物晶体管。

在示例性实施方式中,发光结构层102的阳极81和光电结构层202的电极引线91可以同层设置,且通过同一次图案化工艺同时形成。

在示例性实施方式中,驱动电路层101还包括连接电极61,连接电极61通过过孔与第一晶体管110的第一漏电极连接,发光结构层102的阳极81通过过孔与连接电极61连接,驱动电路层101的连接电极61和光电结构层202的第一电极71可以同层设置,且通过同一次图案化工艺同时形成。

在示例性实施方式中,显示基板可以包括其它膜层,如彩膜层或封装层等,本公开在此不做限定。

下面通过显示基板的制备过程进行示例性说明。本公开所说的“图案化工艺”,对于金属材料、无机材料或透明导电材料,包括涂覆光刻胶、掩模曝光、显影、刻蚀、剥离光刻胶等处理,对于有机材料,包括涂覆有机材料、掩模曝光和显影等处理。沉积可以采用溅射、蒸镀、化学气相沉积中的任意一种或多种,涂覆可以采用喷涂、旋涂和喷墨打印中的任意一种或多种,刻蚀可以采用干刻和湿刻中的任意一种或多种,本公开不做限定。“薄膜”是指将某一种材料在基底上利用沉积、涂覆或其它工艺制作出的一层薄膜。若在整个制作过程当中该“薄膜”无需图案化工艺,则该“薄膜”还可以称为“层”。若在整个制作过程当中该“薄膜”需图案化工艺,则在图案化工艺前称为“薄膜”,图案化工艺后称为“层”。经过图案化工艺后的“层”中包含至少一个“图案”。本公开所说的“A和B同层设置”是指,A和B通过同一次图案化工艺同时形成,膜层的“厚度”为膜层在垂直于显示基板方向上的尺寸。本公开示例性实施例中,“B的正投影位于A的正投影的范围之内”,是指B的正投影的边界落入A的正投影的边界范围内,或者A的正投影的边界与B的正投影的边界重叠。

图5至图18为一种显示基板制备过程的示意图。在示例性实施方式中,显示基板的制备过程可以包括如下操作。

(1)提供基底。在示例性实施方式中,基底10可以是刚性基底,刚性基底可以是玻璃或者石英。

在一种可能的示例性实施方式中,基底可以是柔性基底,柔性基底可以是单层结构或叠层结构。在示例性实施方式中,柔性基底可以包括在玻璃载板上叠设的第一柔性材料层、第一无机材料层、第二柔性材料层和第二无机材料层。

(2)形成第一金属层图案。在示例性实施方式中,形成第一金属层图案可以包括:在基底10上沉积第一金属薄膜,通过图案化工艺对第一金属薄膜进行图案化,形成设置在基底10上的第一金属层图案,第一金属层图案至少包括位于发光区域A的第一遮挡层31和位于传感区域B的第二遮挡层41,如图5所示。

在示例性实施方式中,第一遮挡层31和第二遮挡层41的厚度可以约为

(3)形成杂质吸收层图案。在示例性实施方式中,形成杂质吸收层图案可以包括:在形成前述图案的基底上,沉积杂质吸收薄膜,对杂质吸收薄膜进行等离子处理,形成杂质吸收层100图案,杂质吸收层100覆盖第一金属层,即覆盖第一遮挡层31和第二遮挡层41,如图6所示。

在示例性实施方式中,杂质吸收层100的厚度可以约为

在示例性实施方式中,通过严格控制沉积杂质吸收薄膜的工艺参数,使得所沉积的杂质吸收薄膜中具有较严格的硅元素与氮元素的原子比,以实现杂质吸收层有效减少氢元素、氧元素和金属元素渗透到晶体管的有源层。

在示例性实施方式中,严格控制的工艺参数可以包括沉积功率、沉积温度和沉积压力。

在示例性实施方式中,沉积杂质吸收薄膜可以包括:采用化学气相沉积(CVD)方式,在500W至1200W的沉积功率、330℃至450℃的沉积温度以及1000mT至1800mT(毫拖)的沉积压力下,沉积氮化硅、氮氧化硅、氮化铝硅或者氮化硅和氮氧化硅的混合物,控制杂质吸收层中硅元素与氮元素的原子比约为1:5至1:35。

在示例性实施方式中,通过严格控制等离子处理的工艺参数,可以使得所形成的杂质吸收层与后续形成的缓冲层具有较强的粘附性,使杂质吸收层和缓冲层构成缓冲+截止结构。

在示例性实施方式中,严格控制的工艺参数可以包括等离子功率、等离子压力和等离子气体。

在示例性实施方式中,对杂质吸收薄膜进行等离子处理可以包括:在等离子功率600W至1500W以及等离子压力600mT至2000mT下,采用一氧化二氮(N

在示例性实施方式中,杂质吸收层中硅元素与氮元素的原子比可以约为1:10至1:25。例如,杂质吸收层100中硅元素与氮元素的原子比可以约为1:17左右。

(4)形成第一绝缘层和半导体层图案。在示例性实施方式中,形成第一绝缘层和半导体层图案可以包括:在形成前述图案的基底上,依次沉积第一绝缘薄膜和半导体薄膜,通过图案化工艺对半导体薄膜进行图案化,形成覆盖杂质吸收层100的第一绝缘层11图案,以及设置在第一绝缘层11上的半导体层图案,半导体层图案至少包括位于发光区域A的第一有源层32和位于传感区域B的第二有源层42,如图7所示。

在示例性实施方式中,第一绝缘层11的厚度可以约为

在示例性实施方式中,第一绝缘层11的材料可以采用氧化硅(SiOx),第一绝缘层可以称为缓冲(Buffer)层。

在示例性实施方式中,半导体薄膜可以采用多晶硅,或者采用氧化物,本公开在此不做限定。氧化物可以是如下任意一种或多种:铟镓锌氧化物(InGaZnO)、铟镓锌氮氧化物(InGaZnON)、氧化锌(ZnO)、氮氧化锌(ZnON)、锌锡氧化物(ZnSnO)、镉锡氧化物(CdSnO)、镓锡氧化物(GaSnO)、钛锡氧化物(TiSnO)、铜铝氧化物(CuAlO)、锶铜氧化物(SrCuO)、镧铜氧硫氧化物(LaCuOS)、氮化镓(GaN)、铟镓氮化物(InGaN)、铝镓氮化物(AlGaN)和铟镓铝氮化物(InGaAlN)。在一些可能的实现方式中,半导体薄膜可以采用氧化铟镓锌(IGZO),具有较高的电子迁移率。

在示例性实施方式中,第一有源层32的位置与第一遮挡层31的位置相对应,第一有源层32在基底上的正投影位于第一遮挡层31在基底上的正投影的范围之内。第二有源层42的位置与第二遮挡层41的位置相对应,第二有源层42在基底上的正投影位于第二遮挡层41在基底上的正投影的范围之内。

在示例性实施方式中,形成杂质吸收层、第一绝缘层和半导体层可以采用同一次图案化工艺。例如,先沉积杂质吸收薄膜后对杂质吸收薄膜进行等离子处理,然后依次沉积第一绝缘薄膜和半导体薄膜,随后进行半导体层图案化。

(5)形成第二金属层图案。在示例性实施方式中,形成第二金属层图案可以包括:在形成前述图案的基底上,依次沉积第二绝缘薄膜和第二金属薄膜,通过图案化工艺对第二绝缘薄膜和第二金属薄膜进行图案化,形成设置在半导体层上的第二绝缘层12图案,以及设置在第二绝缘层12上的第二金属层图案,第二金属层图案至少包括位于发光区域A的第一栅电极33和位于传感区域B的第二栅电极43,如图8所示。

在示例性实施方式中,第二金属层图案可以包括构成存储电容的第一电容电极,第一电容电极可以位于发光区域A,第一电容电极可以设置在第一绝缘层上。

在示例性实施方式中,在图案化第二金属层和第二绝缘层的刻蚀过程中,未被第二金属层和第二绝缘层覆盖的半导体层被导体化,形成导体化的源极区域和导体化的漏极区域,源极区域和漏极区域配置为连接后续形成的源电极和漏电极。

在示例性实施方式中,第二金属层和第二绝缘层的图案可以基本上相同,第二金属层在基底上的正投影位于第二绝缘层在基底上的正投影的范围之内。

在示例性实施方式中,第二绝缘层可以称为栅绝缘(GI)层,第二金属层可以称为栅金属(GATE)层。

(6)形成第三绝缘层图案。在示例性实施方式中,形成第三绝缘层图案可以包括:在形成前述图案的基底上,沉积第三绝缘薄膜,通过图案化工艺对第三绝缘薄膜进行图案化,形成覆盖第二金属层图案的第三绝缘层13图案。发光区域A的第三绝缘层13上开设有第一过孔K1和第二过孔K2,第一过孔K1内的第三绝缘层13、第一绝缘层11和杂质吸收层100被刻蚀掉,暴露出第一遮挡层31的表面,第二过孔K2内的第三绝缘层13被刻蚀掉,暴露出第一有源层32的表面。传感区域B的第三绝缘层13上开设有第三过孔K3,第三过孔K3内的第三绝缘层13被刻蚀掉,暴露出第二有源层42的表面,如图9所示。

在示例性实施方式中,在图案化第三绝缘层的工艺中,第二过孔K2分别暴露出第一有源层32中导体化的源极区域和导体化的漏极区域,第三过孔K3分别暴露出第二有源层42中导体化的源极区域和导体化的漏极区域。

在示例性实施方式中,第三绝缘层可以称为层间绝缘(ILD)层。

(7)形成第三金属层图案。在示例性实施方式中,形成第三金属层图案可以包括:在形成前述图案的基底上,沉积第三金属薄膜,通过图案化工艺对第三金属薄膜进行图案化,形成第三金属层图案,第三金属层图案至少包括位于发光区域A的第一源电极34和第一漏电极35,以及位于传感区域B的第二源电极44和第二漏电极45,第一源电极34和第一漏电极35分别通过第二过孔K2与第一有源层32连接,第一源电极34同时通过第一过孔K1与第一遮挡层31连接,第二源电极44和第二漏电极45分别通过第三过孔K3与第二有源层42连接,如图10所示。

在示例性实施方式中,第三金属层图案可以包括构成存储电容的第二电容电极,第二电容电极的位置与第一电容电极的位置相对应。

在示例性实施方式中,第三金属层可以称为第一源漏金属(SD1)层。

(8)形成第四绝缘层和第一平坦层图案。在示例性实施方式中,形成第四绝缘层和第一平坦层图案可以包括:在形成前述图案的基底上,先沉积第四绝缘薄膜,随后在第四绝缘薄膜涂覆平坦薄膜,通过图案化工艺对上述薄膜进行图案化,形成覆盖第三金属层的第四绝缘层14图案,以及覆盖第四绝缘层14的第一平坦层18图案,发光区域A形成有第四过孔K4,第四过孔K4内的第一平坦层18和第四绝缘层14被去掉,暴露出第一漏电极35的表面,传感区域B形成有第五过孔K5,第五过孔K5内的第一平坦层18和第四绝缘层14被去掉,暴露出第二漏电极45的表面,如图11所示。

在示例性实施方式中,第四绝缘层可以称为第一钝化(PVX1)层。

至此,在基底上形成了驱动电路层101和传感电路层201。驱动电路层101可以包括第一遮挡层31、杂质吸收层100和第一晶体管110,顶栅结构的第一晶体管110可以包括第一有源层32、第一栅电极33、第一源电极34和第一漏电极35,第一源电极34通过第一过孔与第一遮挡层31连接,形成双栅结构。传感电路层201可以包括第二遮挡层41、杂质吸收层100和第二晶体管210,顶栅结构的第二晶体管210可以包括第二有源层42、第二栅电极43、第二源电极44和第二漏电极45。

(9)形成第四金属层图案。在示例性实施方式中,形成第四金属层图案可以包括:在形成前述图案的基底上,沉积第四金属薄膜,通过图案化工艺对第四金属薄膜进行图案化,形成第四金属层图案,第四金属层图案至少包括位于发光区域A的连接电极61以及位于传感区域B的第一电极71,连接电极61通过第四过孔K4与第一晶体管110的第一漏电极连接,第一电极71通过第五过孔K5与第二晶体管210的第二漏电极连接,如图12所示。

在示例性实施方式中,第四金属层可以称为第二源漏金属(SD2)层。

(10)形成第五绝缘层图案。在示例性实施方式中,形成第五绝缘层图案可以包括:在形成前述图案的基底上,沉积第五绝缘薄膜,通过图案化工艺对第五绝缘薄膜进行图案化,形成覆盖第四金属层的第五绝缘层15图案,传感区域B的第五绝缘层15上形成有第六过孔K6,第六过孔K6内的第五绝缘层15被刻蚀掉,暴露出第一电极71的表面,如图13所示。

在示例性实施方式中,第五绝缘层可以称为第二钝化(PVX2)层。

(11)形成光电二极管图案。在示例性实施方式中,形成光电二极管图案可以包括:在形成前述图案的基底上,依次沉积第一掺杂薄膜、本征薄膜、第二掺杂薄膜和第一导电薄膜,通过图案化工艺对第一掺杂薄膜、本征薄膜、第二掺杂薄膜和第一导电薄膜进行图案化,在第六过孔K6内的第一电极71上形成叠设的第一掺杂层72、本征层73、第二掺杂层74和第二电极75,第一掺杂层72设置在第一电极71远离基底的一侧,本征层73设置在第一掺杂层72远离基底的一侧,第二掺杂层74设置在本征层73远离基底的一侧,第二电极75,设置在第二掺杂层74远离基底的一侧,如图14所示。

在示例性实施例中,第一掺杂薄膜和第二掺杂薄膜的材料可以采用非晶硅、微晶硅或硅锗合金等硅基半导体,并在沉积后通过掺杂(Doping)处理形成掺杂薄膜。在示例性实施方式中,掺杂处理可以采用N型离子注入或P型离子注入,形成N型掺杂层或P型掺杂层。本征薄膜的材料可以采用非晶硅、微晶硅或硅锗合金等硅基半导体,导电薄膜的材料可以采用高功函数的金属氧化物透明导电材料,如氧化铟锡(ITO)或氧化铟锌(IZO)等。

在示例性实施例中,第一掺杂层72可以是P型掺杂层,第二掺杂层74可以是N型掺杂层,或者,第一掺杂层72可以是N型掺杂层,第二掺杂层74可以是P型掺杂层。

至此,形成了作为感光器件的PIN光电二极管,光电二极管包括沿着垂直于基底方向依次设置的第一电极71、第一掺杂层72、本征层73、第二掺杂层74和第二电极75,第一电极71通过过孔与第二晶体管210的第二漏电极连接。在示例性实施例中,光电二极管的厚度可以约为0.8μm至1.2μm。例如,光电二极管的厚度可以约为1μm。

(12)形成第六绝缘层和第二平坦层图案。在示例性实施方式中,形成第六绝缘层和第二平坦层图案可以包括:在形成前述图案的基底上,先沉积第六绝缘薄膜,随后在第六绝缘薄膜涂覆平坦薄膜,通过图案化工艺对上述薄膜进行图案化,形成覆盖PIN光电二极管的第六绝缘层16图案,以及覆盖第六绝缘层16的第二平坦层19图案,发光区域A形成有第七过孔K7,传感区域B形成有第八过孔K8,第七过孔K7内的第二平坦层19、第六绝缘层16和第五绝缘层15被去掉,暴露出连接电极61的表面,第八过孔K8内的第二平坦层19和第六绝缘层16被去掉,暴露出第二电极75的表面,如图15所示。

在示例性实施方式中,第六绝缘层16可以称为第三钝化(PVX3)层。

(13)形成第二导电层图案。在示例性实施方式中,形成第二导电层图案可以包括:在形成前述图案的基底上,沉积第二导电薄膜,通过图案化工艺对第二导电薄膜进行图案化,形成第二导电层图案,第二导电层图案至少包括隔离设置的阳极81和电极引线91,阳极81可以位于发光区域A和传感区域B,电极引线91可以位于传感区域B,阳极81通过第七过孔K7与连接电极61连接,电极引线91通过第八过孔K8与第二电极75连接,如图16所示。

在示例性实施方式中,第二导电层可以是单层的透明导电薄膜,如氧化铟锡(ITO)或氧化铟锌(IZO)等,或者可以是多层复合结构,如ITO/Al/ITO等。

至此,制备完成了光电结构层202,光电结构层202可以包括电极引线91和PIN光电二极管,光电二极管包括沿着垂直于基底方向依次设置的第一电极71、第一掺杂层72、本征层73、第二掺杂层74和第二电极75,第一电极71通过过孔与第二晶体管210的第二漏电极连接,第二电极75通过过孔与电极引线91连接。

(14)形成像素定义层图案。在示例性实施方式中,形成像素定义层图案可以包括:在形成前述图案的基底上,涂覆像素定义薄膜,通过图案化工艺对像素定义薄膜进行图案化,形成覆盖第二导电层图案的像素定义(PDL)层82图案,像素定义层82上开设有第一像素开口V1和第二像素开口V2,第一像素开口V1位于发光区域A,第二像素开口V2位于传感区域B,第一像素开口V1和第二像素开口V2内的像素定义层被去掉,均暴露出阳极81的表面,如图17所示。

在示例性实施方式中,像素定义层可以采用聚酰亚胺(PI)、亚克力或聚对苯二甲酸乙二醇酯(PET)等。在平行于显示基板的平面内,第一像素开口和第二像素开口的形状可以是三角形、矩形、多边形、圆形或椭圆形等。在垂直于显示基板的平面内,第一像素开口和第二像素开口的截面形状可以是矩形或者梯形等。

在示例性实施方式中,形成像素定义层图案中可以同时形成隔垫柱(PS),像素定义层和隔离柱可以采用灰色调掩膜板通过一次图案化工艺形成。

(15)形成有机发光层和阴极图案。在示例性实施方式中,形成有机发光层和阴极图案可以包括:在形成前述图案的基底上,通过蒸镀方式或喷墨打印方式,形成有机发光层83图案,每个子像素中的有机发光层83通过发光区域A的第一像素开口V1和传感区域B的第二像素开口V2与阳极81连接。随后,通过蒸镀方式形成阴极84图案,阴极84可以是连通在一起的整体结构,与每个子像素中的有机发光层83连接,如图18所示。

在示例性实施方式中,有机发光层可以包括发光层(Emitting Layer,简称EML),以及包括如下任意一层或多层:空穴注入层(Hole Injection Layer,简称HIL)、空穴传输层(Hole Transport Layer,简称HTL)、电子阻挡层(Electron Block Layer,简称EBL)、空穴阻挡层(Hole Block Layer,简称HBL)、电子传输层(Electron Transport Layer,简称ETL)和电子注入层(Electron Injection Layer,简称EIL)。

在示例性实施方式中,不同子像素的有机发光层可以出射不同颜色的光线,如红光、绿光和蓝光,出射红光的子像素中的发光层采用红光发光材料,出射绿光的子像素中的发光层采用绿光发光材料,出射蓝光的子像素中的发光层采用蓝光发光材料。在示例性实施方式中,所有子像素的空穴注入层、空穴传输层、电子阻挡层、空穴阻挡层、电子传输层和电子注入层可以是连接在一起的共通层,相邻子像素的发光层可以有少量的交叠,或者可以是隔离的。在示例性实施方式中,有机发光层可以采用精细金属掩模版(Fine MetalMask,简称FMM)和开放式掩膜版(Open Mask)蒸镀形成,或者采用喷墨工艺形成。

至此,制备完成了发光结构层102,发光结构层102可以包括阳极81、像素定义层82、有机发光层83和阴极84,阳极81通过连接电极61与第一晶体管110的第一漏电极连接,第一像素开口和第二像素开口区域内的有机发光层83设置在阳极81与阴极84之间。在示例性实施方式中,第一像素开口区域内有机发光层发出的光线经过驱动电路层和基底后,从基底远离驱动电路层的一侧出射(底发射),实现图像显示。第二像素开口区域内有机发光层发出的光线入射到光电二极管,光电二极管感知光线的强弱,将光信号转换为电信号后反馈给像素驱动电路,实现相应的补偿。

在示例性实施方式中,制备完成发光结构层后,可以形成封装结构层,封装结构层可以包括叠设的第一封装层、第二封装层和第三封装层,第一封装层和第三封装层可以采用无机材料,第二封装层可以采用有机材料,第二封装层设置在第一封装层和第三封装层之间,形成无机材料/有机材料/无机材料的叠层结构,可以保证外界水汽无法进入发光结构层。

在示例性实施方式中,第一金属薄膜、第二金属薄膜、第三金属薄膜和第四金属薄膜可以采用金属材料,如银(Ag)、铜(Cu)、铝(Al)、钛(Ti)和钼(Mo)中的任意一种或更多种,或上述金属的合金材料,如铝钕合金(AlNd)或钼铌合金(MoNb),可以是单层结构,或者多层复合结构,如Ti/Al/Ti等。第二绝缘层、第三绝缘层、第四绝缘层、第五绝缘层和第六绝缘层可以采用硅氧化物(SiOx)、硅氮化物(SiNx)和氮氧化硅(SiON)中的任意一种或多种,可以是单层、多层或复合层。第一平坦层第二平坦层可以采用有机材料,如树脂等,本公开在此不作限定。

一种OLED显示基板结构中,金属材料的遮挡层设置在基底上,缓冲层覆盖遮挡层和基底,晶体管的有源层设置在缓冲层上。当显示基板较长时间暴露在氢环境中时,氢元素会透过电路层渗透至缓冲层,由于采用氧化硅的缓冲层对氢元素的吸收能力较差,因而使得较多氢元素会渗透至晶体管的有源层。对于采用氧化物的有源层,氢元素的渗透会使氧化物导体化,进而导致晶体管处于大电流的状态。虽然缓冲层采用氮化硅或氢氧化硅可以提高缓冲层对氢元素的吸收能力,但由于晶体管的有源层设置在缓冲层上,采用氮化硅或氢氧化硅的缓冲层不仅会导致第一晶体管和第二晶体管出现负偏问题,对晶体管电学特性影响较大,而且会恶化有源层与缓冲层的接触界面,对显示基板整体性能影响较大。此外,在制备电路层的高温环境中,基底中的氧元素和遮挡层中的金属元素也会经过缓冲层渗透至晶体管的有源层,影响晶体管的电学特性。

根据本公开示例性实施例显示基板的结构以及制备过程可以看出,本公开示例性实施例通过设置杂质吸收层,杂质吸收层设置在金属层与缓冲层之间,可以有效减少氢元素、氧元素和金属元素渗透到晶体管的有源层。当显示基板暴露在氢氛围中,氢元素透过电路层和缓冲层渗透至杂质吸收层时,由于本公开杂质吸收层采用氮硅化合物,且在形成杂质吸收层的工艺中通过控制工艺参数严格控制杂质吸收层中硅元素和氮元素的原子比,使得渗透进杂质吸收层内的氢元素与杂质吸收层内的氮元素形成H=N键,所形成的H=N键可以有效减少氢元素渗透进氧化物有源层,减弱了氢元素对氧化物有源层的影响,避免了氧化物有源层的导体化,避免了晶体管处于大电流的状态。在制备工艺的高温环境中,当基底中的氧元素和遮挡层中的金属元素渗透至杂质吸收层时,氧元素和金属元素(M)与杂质吸收层内的氮元素分别形成N=O键和N=M键,所形成的N=O键和N=M键可以有效减少氧元素和金属元素对氧化物有源层的影响,避免了晶体管阈值电压的偏移,保证了晶体管的电学性能。本公开示例性实施例显示基板可以有效减少氢元素、氧元素和金属元素等渗透到晶体管的有源层,有效保证了晶体管的电学稳定性,有效保证了晶体管电学特性的均一性,有效避免了显示基板出现大量亮点,提高了良品率,提高了显示效果。

本公开示例性实施例通过设置第一晶体管的第一源电极与第一遮挡层连接,形成双栅结构的第一晶体管,即第一晶体管可以包括同沟道的下晶体管和上晶体管。即使有氢元素渗透到第一有源层,由于下晶体管的栅极(第一遮挡层)的信号电压值小于上晶体管的栅极(第一栅电极)的信号电压值,因而下晶体管的阈值电压负偏程度小于上晶体管的的阈值电压负偏程度,从而降低了第一晶体管整体的负偏程度,可以保证第一晶体管的稳定性,保证晶体管电学特性的均一性。

本公开示例性实施例通过设置光电二极管的厚度约为0.8μm至1.2μm,杂质吸收层的厚度约为

本公开示例性实施例通过设置第一遮挡层和第二遮挡层的厚度约为

本公开示例性实施例显示基板的制备过程工艺简单,工艺兼容性好,有利于保证显示均一性,有利于降低生产成本。

图19为一种显示基板中晶体管的电学特性图,图20为本公开示例性实施例显示基板中晶体管的电学特性图,示意了显示基板上多个位置的晶体管的电学特性,多个位置的晶体管的宽长比(W/L)均为15/6,数据电压Vd均为15.1V。图19为没有设置杂质吸收层的显示基板的测试结果,图20为设置有杂质吸收层的显示基板的测试结果,所设置的杂质吸收层中,硅元素与氮元素的原子比为1:17。比较图19和图20可以看出,与没有设置杂质吸收层的显示基板相比,本公开示例性实施例显示基板通过设置杂质吸收层,有效保证了晶体管的稳定性,有效保证了晶体管电学特性的均一性。

图21为有源层中氢元素含量的测试结果图,图22为有源层中硅元素含量的测试结果图,图中虚线为没有设置杂质吸收层的测试结果,实线为设置有杂质吸收层的显示基板的测试结果,所设置的杂质吸收层中,硅元素与氮元素的原子比为1:17,杂质吸收层吸收氢元素后,杂质吸收层中硅元素与氢元素的原子比为1:13左右。如图21和图22所示,与没有设置杂质吸收层的结构相比,本公开示例性实施例通过设置杂质吸收层,杂质吸收层有效减少了氢元素渗透到有源层中,有效降低了有源层中的氢含量,有源层中硅元素含量变化不明显,避免了氧化物有源层的导体化,保证了晶体管的稳定性。

图23为本公开示例性实施例另一种显示基板的剖面结构示意图。如图23所示,本示例性实施例显示基板的主体结构与前述实施例相近,可以包括设置在发光区域A的驱动电路层101和发光结构层102,以及设置在传感区域B的传感电路层201和光电结构层202,驱动电路层101和传感电路层201中包含晶体管和杂质吸收层100,杂质吸收层100中硅元素与氮元素的原子比为1:5至1:35,杂质吸收层配置为减少氢元素渗透到驱动电路层101和传感电路层201中的晶体管,以保证晶体管的正常电学特性,从而避免显示基板出现大量亮点,提高良品率。与前述实施例不同的是,本示例性实施例的杂质吸收层100位于晶体管的有源层远离基底的一侧,且杂质吸收层100与晶体管的有源层之间至少设置有第三绝缘层。

在示例性实施方式中,发光区域A的驱动电路层101可以包括:设置在基底上的第一遮挡层,覆盖第一遮挡层的第一绝缘层11,以及设置在第一绝缘层11远离基底一侧的第一有源层,设置在第一有源层远离基底一侧的第二绝缘层12,设置在第二绝缘层12远离基底一侧的第一栅电极,覆盖第一栅电极的第三绝缘层13,设置在第三绝缘层13远离基底一侧的第一源电极和第一漏电极,覆盖第一源电极和第一漏电极的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一平坦层18。其中,第一栅电极、第一有源层、第一源电极和第一漏电极组成第一晶体管110,第一源电极通过过孔与第一遮挡层31连接。

在示例性实施方式中,传感区域B的传感电路层201可以包括:设置在基底上的第二遮挡层,覆盖第二遮挡层的第一绝缘层11,以及设置在第一绝缘层11远离基底一侧的第二有源层,设置在第二有源层远离基底一侧的第二绝缘层12,设置在第二绝缘层12远离基底一侧的第二栅电极,覆盖第二栅电极的第三绝缘层13,设置在第三绝缘层13远离基底一侧的第二源电极和第二漏电极,覆盖第二源电极和第二漏电极的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一平坦层18。其中,第二栅电极、第二有源层、第二源电极和第二漏电极组成第二晶体管210。

在示例性实施方式中,发光结构层102和光电结构层202的结构可以与前述实施例相同。

本示例性实施例显示基板的制备过程与前述实施例相似,所不同的是,在形成第一金属层图案后直接形成第一绝缘层和半导体层图案,在形成第三金属层图案后,先形成覆盖第三金属层图案的杂质吸收层,然后形成第一平坦层图案。形成杂质吸收层的工艺过程与前述实施例相同,这里不再赘述。

本公开示例性实施例通过设置杂质吸收层,杂质吸收层设置在有源层远离基底一侧,可以有效减少氢元素渗透到晶体管的有源层。当显示基板暴露在氢氛围中,氢元素渗透至杂质吸收层时,由于本公开杂质吸收层采用氮硅化合物,且在形成杂质吸收层的工艺中通过控制工艺参数严格控制杂质吸收层中硅元素和氮元素的原子比,使得渗透进杂质吸收层内的氢元素与杂质吸收层内的氮元素形成H=N键,所形成的H=N键可以有效减少渗透进氧化物有源层中氢元素的数量,减弱了氢元素对氧化物有源层的影响,避免了氧化物有源层的导体化,避免了晶体管处于大电流的状态。本公开示例性实施例显示基板可以有效减少氢元素渗透到晶体管的有源层,有效保证了晶体管的电学稳定性,有效保证了晶体管电学特性的均一性,有效避免了显示基板出现大量亮点,提高了良品率,提高了显示效果。

本公开示例性实施例通过设置第一晶体管的第一源电极与第一遮挡层连接,形成双栅结构的第一晶体管,即第一晶体管可以包括同沟道的下晶体管和上晶体管。即使有氢元素渗透到第一有源层,由于下晶体管的栅极(第一遮挡层)的信号电压值小于上晶体管的栅极(第一栅电极)的信号电压值,因而下晶体管的阈值电压负偏程度小于上晶体管的的阈值电压负偏程度,从而降低了第一晶体管整体的负偏程度,可以保证第一晶体管的稳定性,保证晶体管电学特性的均一性。

图24为本公开示例性实施例又一种显示基板的剖面结构示意图。如图24所示,本示例性实施例显示基板的主体结构与前述实施例相近,包括设置在发光区域A的驱动电路层101和发光结构层102,以及设置在传感区域B的传感电路层201和光电结构层202,驱动电路层101和传感电路层201中包含晶体管和杂质吸收层100,杂质吸收层100中硅元素与氮元素的原子比为1:5至1:35,杂质吸收层配置为减少氢元素、氧元素和金属元素渗透到驱动电路层101和传感电路层201中的晶体管,以保证晶体管的正常电学特性,从而避免显示基板出现大量亮点,提高良品率。与前述实施例不同的是,本示例性实施例的传感区域B设置有平坦岛20。

在示例性实施方式中,发光区域A的驱动电路层101可以包括:设置在基底上的第一遮挡层,覆盖第一遮挡层的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一绝缘层11,设置在第一绝缘层11远离基底一侧的第一有源层,设置在第一有源层远离基底一侧的第二绝缘层12,设置在第二绝缘层12远离基底一侧的第一栅电极,覆盖第一栅电极的第三绝缘层13,设置在第三绝缘层13远离基底一侧的第一源电极和第一漏电极,覆盖第一源电极和第一漏电极的第四绝缘层14。

在示例性实施方式中,传感区域B的传感电路层201可以包括:设置在基底上的第二遮挡层,覆盖第二遮挡层的杂质吸收层100,设置在杂质吸收层100远离基底一侧的第一绝缘层11,设置在第一绝缘层11远离基底一侧的第二有源层,设置在第二有源层远离基底一侧的第二绝缘层12,设置在第二绝缘层12远离基底一侧的第二栅电极,覆盖第二栅电极的第三绝缘层13,设置在第三绝缘层13远离基底一侧的第二源电极和第二漏电极,覆盖第二源电极和第二漏电极的第四绝缘层14,设置在第四绝缘层14远离基底一侧的平坦岛20。

本示例性实施例显示基板的制备过程与前述实施例相似,所不同的是,在形成有第三金属层图案的基底上,先沉积第四绝缘薄膜,随后在第四绝缘薄膜涂覆有机材料薄膜,采用灰色调掩膜板的图案化工艺对上述薄膜进行图案化,形成覆盖第三金属层的第四绝缘层14图案,以及设置在第四绝缘层14上的平坦岛20图案,发光区域A形成有第四过孔,第四过孔内的第四绝缘层14被去掉,暴露出第一漏电极的表面,传感区域B形成有第五过孔,第五过孔内的平坦岛20和第四绝缘层14被去掉,暴露出第二漏电极的表面。随后形成第四金属层图案,第四金属层图案至少包括位于发光区域A的连接电极61以及位于传感区域B的第一电极71,连接电极61设置在第四绝缘层14上,通过第四过孔与第一晶体管110的第一漏电极连接,第一电极71设置在平坦岛20上,通过第五过孔与第二晶体管210的第二漏电极连接。

图25为本公开示例性实施例平坦岛和光电二极管的俯视结构示意图,图26为图25中A-A向的剖视图,仅示意了显示基板中平坦岛和光电二极管部分,未示意显示基板的其它膜层结构。如图25所示,在平行于基底的平面内,平坦岛20的形状可以为矩形,矩形的长边沿着第一方向X延伸,矩形的短边沿着第二方向Y延伸,第二方向Y与第一方向X交叉。在示例性实施方式中,第一方向X可以是第一扫描信号线的延伸方向,第二方向Y可以垂直于第一方向X。第一电极71的形状可以为矩形,与平坦岛20的形状相近,第一电极71的面积可以小于或等于平坦岛20的面积,第一电极71在基底上的正投影可以位于平坦岛20在基底上的正投影的范围之内。第二电极75的形状可以为矩形,与第一电极71的形状相近,第二电极75的面积可以小于或等于第一电极71的面积,第一电极71在基底上的正投影可以位于第一电极71在基底上的正投影的范围之内。如图26所示,在垂直于基底的平面内,第一电极71设置在平坦岛20第三方向Z的一侧,第一掺杂层72设置在第一电极71第三方向Z的一侧,本征层73设置在第一掺杂层72第三方向Z的一侧,第二掺杂层74设置在本征层73第三方向Z的一侧,第二电极75设置在第二掺杂层74第三方向Z的一侧,第三方向Z是远离基底的方向。

在示例性实施方式中,平坦岛20、第一电极71和第二电极75的形状可以是其它形状,只要符合前述投影关系即可,本公开在此不做限定。

在示例性实施方式中,在第二方向Y,平坦岛20的宽度可以大于第一电极71的宽度,且第一电极71的边缘在基底上的正投影位于平坦岛20的边缘在基底上的正投影的范围之内。在示例性实施方式中,第一电极71的边缘与平坦岛20的边缘之间的第一距离L1可以约为2μm至4μm。例如,第一距离L1可以约为3μm。

在示例性实施方式中,在第二方向Y,第一电极71的宽度可以大于第一掺杂层72的宽度,且第一掺杂层72的边缘在基底上的正投影位于第一电极71的边缘在基底上的正投影的范围之内。在示例性实施方式中,第一掺杂层72的边缘与第一电极71的边缘之间的第二距离L2可以约为1μm至3μm。例如,第二距离L2可以约为2μm。

在示例性实施方式中,在第二方向Y,第一掺杂层72的宽度可以大于第二电极75的宽度,且第二电极75的边缘在基底上的正投影位于第一掺杂层72的边缘在基底上的正投影的范围之内。在示例性实施方式中,第二电极75的边缘与第一掺杂层72的边缘之间的第三距离L3可以约为0.5μm至2.5μm。例如,第三距离L3可以约为1.5μm。

在示例性实施方式中,第二电极75的边缘与第一电极71的边缘之间的距离(第二距离L2+第三距离L3)可以约为1.5μm至5.5μm。例如,第二距离L2和第三距离L3之和可以约为3.5μm。

如图24所示,并结合图5至图18,本公开示例性实施例显示基板可以包括:

基底10;

设置在基底10上的第一金属层,第一金属层至少包括位于发光区域A的第一遮挡层31和位于传感区域B的第二遮挡层41;

覆盖第一金属层的杂质吸收层100;

覆盖杂质吸收层100的第一绝缘层11;

设置在第一绝缘层11远离基底的一侧的半导体层,半导体层至少包括位于发光区域A的第一有源层32和位于传感区域B的第二有源层42;

设置在半导体层上的第二绝缘层12,以及设置在第二绝缘层12上的第二金属层,第二金属层至少包括位于发光区域A的第一栅电极33和位于传感区域B的第二栅电极43;

覆盖第二金属层的第三绝缘层13,发光区域A的第三绝缘层13上开设有暴露出第一遮挡层31的第一过孔K1和暴露出第一有源层32的第二过孔K2,传感区域B的第三绝缘层13上开设有暴露出第二有源层42的第三过孔K3;

设置在第三绝缘层13上的第三金属层,第三金属层至少包括位于发光区域A的第一源电极34和第一漏电极35,以及位于传感区域B的第二源电极44和第二漏电极45,第一源电极34通过第一过孔K1与第一遮挡层31连接,第一源电极34和第一漏电极35分别通过第二过孔K2与第一有源层32连接,第二源电极44和第二漏电极45分别通过第三过孔K3与第二有源层42连接;

覆盖第三金属层的第四绝缘层14以及设置在第四绝缘层14上的平坦岛20,平坦岛20位于传感区域B,发光区域A设置有暴露出第一漏电极35的第四过孔K4,传感区域B设置有暴露出第二漏电极45的第五过孔K5;

设置在第四绝缘层14和第一平坦层18上的第四金属层,第四金属层至少包括位于发光区域A且设置在第四绝缘层14上的连接电极61以及位于传感区域B且设置在第一平坦层18上的第一电极71,连接电极61通过第四过孔K4与第一漏电极35连接,第一电极71通过第五过孔K5与第二漏电极45连接;

覆盖第四金属层和平坦岛20的第五绝缘层15,传感区域B设置有暴露出第一电极71的第六过孔K6;

设置在第一电极71上的第一掺杂层72、本征层73、第二掺杂层74和第二电极75;

覆盖光电二极管的第六绝缘层16;

覆盖第六绝缘层16的第二平坦层19,发光区域A设置有暴露出连接电极61的第七过孔K7,传感区域B设置有暴露出第二电极75的第八过孔K8;

设置在第二平坦层19上的第二导电层,第二导电层至少包括阳极81和电极引线91,阳极81通过第七过孔K7与连接电极61连接,电极引线91通过第八过孔K8与第二电极75连接;

覆盖第二导电层的像素定义层82,发光区域A设置有暴露出阳极81的第一像素开口V1,传感区域B设置有暴露出阳极81的第二像素开口V2;

设置在像素定义层82上的有机发光层83,有机发光层83通过第一像素开口V1和第二像素开口V2与阳极81连接;

设置在有机发光层83上的阴极84,阴极84与有机发光层83连接。

本公开示例性实施例不仅可以获得与前述实施例相同的技术效果,包括有效减少氢元素、氧元素和金属元素渗透到晶体管的有源层,降低第一晶体管整体的负偏程度,而且可以进一步减少氢元素对晶体管的有源层的影响。一种显示基板中,通常在第四绝缘层上设置整面平铺的第一平坦层,即第一平坦层覆盖整个基板,只是在相应位置开设过孔。经本申请发明人研究发现,由于有机材料的第一平坦层(如树脂)本身含有大量的氢元素,会导致光电二极管制备过程中的氢元素和第一平坦层中自身的氢元素一起向下渗透,氢元素的渗透数量较大,对有源层影响较大。本公开示例性实施例通过在第四绝缘层上设置岛状的平坦岛,平坦岛设置在传感区域B,由于平坦岛的面积减小,不仅整体上减小了有机材料中氢元素的数量,而且增加了氢元素的释放空间,在后续烘烤中,平坦岛有更大的空间来释放其中的氢元素,将其本身含有的氢元素和光电二极管制备过程中的氢元素大量的释放出去,有效减小了氢元素向下渗透的数量,有效降低了对有源层的影响。由于平坦岛远离基底的一侧设置有第一电极,第一电极的边缘与平坦岛的边缘之间的第一距离约为2μm至4μm,因而金属材料的第一电极可以有效减少大部分制备中的氢元素进入平坦岛,进一步减少了平坦岛中氢元素含量,进一步减小了氢元素向下渗透的数量,进一步降低了对有源层的影响。

图27为本公开示例性实施例又一种显示基板的剖面结构示意图。如图27所示,本示例性实施例显示基板的主体结构与前述实施例相近,包括设置在发光区域A的驱动电路层101和发光结构层102,以及设置在传感区域B的传感电路层201和光电结构层202,驱动电路层101和传感电路层201中包含晶体管和杂质吸收层100,杂质吸收层100中硅元素与氮元素的原子比为1:5至1:35,硅元素与氢元素的原子比为1:5至1:30,杂质吸收层配置为减少氢元素、氧元素和金属元素渗透到驱动电路层101和传感电路层201中的晶体管,以保证晶体管的正常电学特性,从而避免显示基板出现大量亮点,提高良品率。与前述实施例不同的是,本示例性实施例发光结构层102中设置有彩膜层85。

在示例性实施方式中,发光结构层102可以包括阳极81、像素定义层82、有机发光层83、阴极84和彩膜层85,阳极81、像素定义层82、有机发光层83和阴极84的结构与前述实施例相似,彩膜层85可以设置在第六绝缘层16远离基底一侧,第二平坦层19覆盖彩膜层85。

在示例性实施方式中,不同子像素的有机发光层可以出射相同的颜色光,如白光或蓝色。在示例性实施方式中,所有子像素的空穴注入层、空穴传输层、电子阻挡层、发光层、空穴阻挡层、电子传输层和电子注入层可以是连接在一起的共通层,有机发光层可以采用开放式掩膜版蒸镀形成,或者采用喷墨工艺形成。

在示例性实施方式中,彩膜层85配置为将有机发光层发出的光线过滤或转换为相应的颜色光,不同子像素的彩膜层可以过滤或转换出不同颜色的光线,如红光、绿光和蓝光。例如,过滤出或转换出红光的子像素中的彩膜层可以采用红色彩膜或红色量子点材料,过滤出或转换出绿光的子像素中的彩膜层可以采用绿色彩膜或绿色量子点材料,过滤出或转换出蓝光的子像素中的彩膜层可以采用蓝色彩膜或蓝色量子点材料。第一像素开口区域内有机发光层发出的光线经过彩膜层后,被过滤出或转换成相应的颜色光,从基底远离驱动电路层的一侧出射,实现图像显示。

本示例性实施例显示基板的制备过程与前述实施例相似,所不同的是,在沉积覆盖PIN光电二极管的第六绝缘薄膜后,在发光区域A的第六绝缘薄膜上形成彩膜层85,然后涂覆平坦薄膜,平坦薄膜覆盖彩膜层85。然后通过图案化工艺进行图案化,形成覆盖PIN光电二极管的第六绝缘层16图案,设置在第六绝缘层16上的彩膜层85图案,以及覆盖彩膜层85和第六绝缘层16的第二平坦层19图案。

本公开所示结构及其制备过程仅仅是一种示例性说明,本公开显示基板可以应用于具有像素驱动电路的其它显示装置中,如量子点显示等,本公开在此不做限定。在示例性实施方式中,可以根据实际需要变更相应结构以及增加或减少构图工艺。例如,可以设置多个杂质吸收层,杂质吸收层可以同时设置在有源层远离基底的一侧和有源层靠近基底的一侧。又如,杂质吸收层可以通过图案化形成杂质吸收岛,杂质吸收岛的位置与有源层的位置相对应等。再如,显示基板可以为顶发射型显示基板,本公开在此不做限定。

本公开还提供了一种显示基板的制备方法,在示例性实施方式中,所述制备方法可以包括:

在基底上形成电路层;所述电路层包括至少一个杂质吸收层和至少一个晶体管,所述晶体管包括有源层,所述杂质吸收层与所述有源层之间设置有至少一个绝缘层;所述杂质吸收层中硅元素与氮元素的原子比为1:5至1:35;

在所述电路层上形成发光结构层和光电结构层。

在示例性实施方式中,在基底上形成电路层,可以包括:

在基底上形成第一金属层;

在所述第一金属层远离所述基底一侧沉积杂质吸收薄膜,对所述杂质吸收薄膜进行等离子处理,形成覆盖所述第一金属层的杂质吸收层;

在所述杂质吸收层远离所述基底一侧形成第一绝缘层;

在所述第一绝缘层远离所述基底一侧形成第一晶体管和第二晶体管。

在示例性实施方式中,沉积杂质吸收薄膜,可以包括:采用化学气相沉积方式,在500W至1200W的沉积功率、330℃至450℃的沉积温度以及1000mT至1800mT的沉积压力下,沉积厚度为

在示例性实施方式中,对所述杂质吸收薄膜进行等离子处理,可以包括:在等离子功率600W至1500W以及等离子压力600mT至2000mT下,采用一氧化二氮对所述杂质吸收薄膜进行等离子处理。

本公开提供了一种显示基板的制备方法,通过设置杂质吸收层,杂质吸收层设置在金属层与缓冲层之间,可以有效减少氢元素、氧元素和金属元素渗透到晶体管的有源层,有效保证了晶体管的电学稳定性,有效保证了晶体管电学特性的均一性,有效避免了显示基板出现大量亮点,提高了良品率,提高了显示效果。本公开示例性实施例显示基板的制备方法工艺简单,工艺兼容性好,有利于保证显示均一性,有利于降低生产成本。

本公开还提供了一种显示装置,包括前述实施例的显示基板。显示装置可以为:手机、平板电脑、电视机、显示器、笔记本电脑、数码相框或导航仪等任何具有显示功能的产品或部件。

虽然本公开所揭露的实施方式如上,但所述的内容仅为便于理解本公开而采用的实施方式,并非用以限定本公开。任何本公开所属领域内的技术人员,在不脱离本公开所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本申请的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 显示装置用基板、显示装置用基板的制造方法、显示装置、液晶显示装置、液晶显示装置的制造方法和有机电致发光显示装置

- 显示基板、显示装置、显示基板以及显示装置制备方法