一种用于金属铸件的钝化装置

文献发布时间:2023-06-19 11:47:31

技术领域

本申请涉及金属铸件表面处理的领域,尤其是涉及一种金属铸件表面处理装置。

背景技术

金属铸件是利用金属材料熔融、压铸后形成的工业元件,金属铸件在压铸成型后,表面很容易因为与空气长时间接触而发生氧化,因此,在金属铸件压铸及机加工完成后需要对金属铸件的表面进行钝化,使得金属铸件表面转化为不易被氧化的状态,金属铸件由于介质的作用生成一层薄膜(往往是看不见的),紧密覆盖在金属铸件的表面,改变了金属铸件的表面状态,使金属铸件的电极电位大大向正方向跃变,而成为耐蚀的钝态。

相关技术参照授权公告号为CN210122590U的中国专利所公开的一种金属表面钝化循回式装置,包含架体,在所述架体上设有框架,在所述框架的两侧均设有链带,所述链带上设有间距分布的挂钩,所述挂钩跟随链带运动,在所述框架上设有第一驱动装置,所述第一驱动装置控制链带转动;在所述架体上设有第二驱动装置,所述第二驱动装置连有第一转轴,第一转轴上设有绞盘;所述框架通过吊绳和绞盘连接,所述第一转轴控制框架升降。

针对上述中的相关技术,本发明人认为,现有用于金属铸件表面处理的钝化装置,需要多个水槽以及多个与水槽配合的框架,框架用于供金属铸件放置,利用链带和绞盘控制框架升降和平移,存在结构复杂的问题,因此改进。

发明内容

为了改善相关技术中金属铸件钝化装置结构复杂的问题,本申请提供一种用于金属铸件的钝化装置。

本申请提供的一种用于金属铸件的钝化装置,采用如下的技术方案。

一种用于金属铸件的钝化装置,包括:

支架,所述支架呈矩形框状设置;

水槽组,所述水槽组的设置于支架的下侧内,所述水槽组包括若干件并排设置的水槽,各所述水槽用于盛放化学溶液;

航吊,所述航吊可活动的设置于支架上侧,所述航吊的吊绳下端固定有吊架,所述航吊用于带动金属铸件在各件水槽内进行转移;

以及置物篮,所述置物篮可拆卸的安装于吊架内,所述置物篮用于供金属铸件批量放置使用。

通过采用上述技术方案,利用支架能够起到支撑航吊的效果,当需要对金属铸件进行钝化时,首先将大量金属铸件放置在置物篮内,然后将置物篮放置在吊架内,最后利用航吊将金属铸件转移至相应的水槽内进行浸泡即可。

可选的,所述水槽组设置有两组,两所述水槽组并列设置。

通过采用上述技术方案,通过设置两组水槽组,并使得两组水槽组并排设置,能够避免该钝化装置的长度过长,起到节省空间的效果。

可选的,两所述水槽组相背离的一侧上均设置有若干道排渣口,各所述排渣口分别设置于各道水槽的上端,所述排渣口用于连通水槽的内部和外界。

通过采用上述技术方案,化学溶液在长时间使用后,化学溶液的表面会因为粉尘、金属铸件残渣以及其它化学溶液混入而产生浮沫,此时,可以通过在水槽内补充化学溶液,使得化学溶液表面接近或与排渣口持平,从而使得工作人员可以将浮沫从排渣口处撇除,减少浮沫对金属铸件的影响。

可选的,两所述水槽组内均设置有吹气管,所述吹气管穿设过各道水槽,所述吹气管上设置有若干道吹气孔,各所述吹气孔均朝向排渣口设置,各所述吹气孔均布于吹气管伸进各道水槽内的位置处。

通过采用上述技术方案,利用吹气管,通过利用外置的风机向吹气管内鼓入压缩空气,压缩空气能够吹气孔处排出,能够达到将化学溶液表面上浮沫朝向排渣口处吹动的效果,使得浮沫能够快速、自动排出水槽外。

可选的,各所述吹气孔上均设置有单向阀,所述单向阀的进口与吹气孔的内部连通,所述单向阀的出口与外界连通。

通过采用上述技术方案,利用单向阀能够避免水槽内的化学溶液意外进入吹气管内,起到减少浪费和确保吹气管使用安全的效果。

可选的,各所述水槽远离吹气管的一侧设置有拱起部,所述拱起部的上表面开口设置,所述拱起部上表面的开口与排渣口相通,所述拱起部的水平横截面呈梯形状设置,所述拱起部的短边侧位于拱起部远离吹气管的一侧。

通过采用上述技术方案,将拱起部的水平横截面设置成梯形状,此时,拱起部的两腰边能够起到导向的作用,当浮沫受到气流影响时,浮沫能够沿着拱起部的腰边流动至排渣口处,同时,利用拱起部能够避免排渣口的长度过长,避免溶液受到搅动时大量排出,起到减少浪费的效果。

可选的,所述拱起部的竖直且沿水槽组宽度方向的横截面呈直角三角形状设置,各所述拱起部的短边侧与吹气管之间的间距随着拱起部的水平高度增加而增加。

通过采用上述技术方案,通过将拱起部的竖直横截面呈三角形状设置,起到缩小空间的效果,能够达到减少化学溶液用量的效果。

可选的,所述拱起部的上侧设置有外沿部,所述外沿部设置于拱起部的外表面上,所述外沿部由拱起部的上侧边缘相外翻边形成。

通过采用上述技术方案,利用外沿部能够起到引导浮沫排出的效果,避免浮沫沿着拱起部的外壁流动,使得拱起部不易受到侵蚀。

可选的,所述拱起部的上侧设置有密封盖,所述密封盖安装于拱起部上侧时,所述密封盖与拱起部上侧的开口以及排渣口密封连接。

通过采用上述技术方案,利用密封盖对供气部和排渣口的上端开口进行密封,使得水槽内的化学溶液表面未出现浮沫,且化学溶液的液面高度接近排渣口时,水槽内的化学溶液不易通过排渣口溢出,减少浪费。

可选的,两所述水槽组相反设置的一侧均设置有连杆,所述连杆与位于水槽组上的各件密封盖连接,所述水槽组的两端还设置有用于控制连杆升降的升降机。

通过采用上述技术方案,利用连杆和升降机之间的配合,能够起到控制密封盖自动升降的效果,从而达到安全使用密封盖的效果。

综上所述,本申请包括以下至少一种有益技术效果:

结构简单,占地空间小,成本低,便于实施,金属铸件生产厂商可以自行组装;

能够自动除去化学溶液在使用过程中的浮沫,减少浮沫对金属铸件的钝化影响。

附图说明

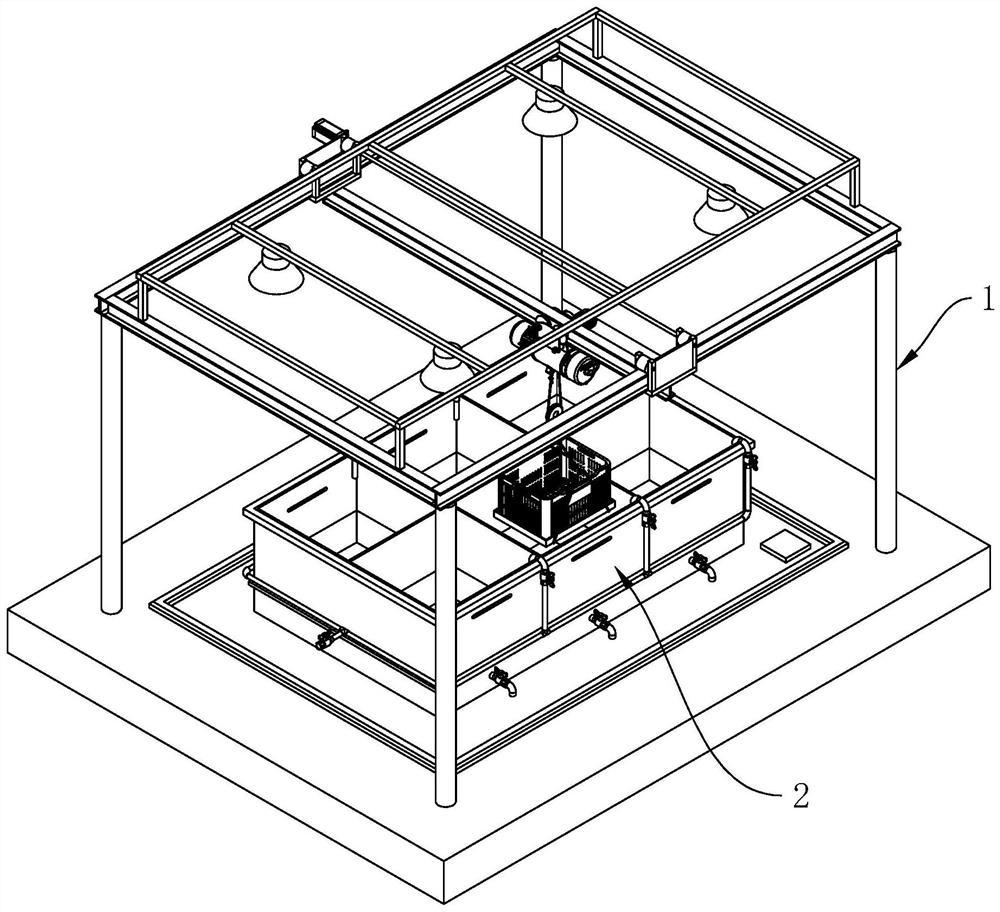

图1是本申请实施例1的钝化装置的主视图;

图2是本申请实施例1的航吊组件的主视图;

图3是本申请实施例1的支架的主视图;

图4是图3中的A局部放大示意图;

图5是本申请实施例1的反应组件的主视图;

图6是本申请实施例1的反应组件的组装示意图;

图7是本申请实施例2的反应组件的主视图;

图8是本申请实施例2的拱起部的主视图。

附图标记:1、航吊组件;11、支架;111、立柱;112、连接框;113、照明灯;12、航吊;121、吊架;122、固定件;123、支撑件;124、挂钩;125、底框;126、侧连接件;13、置物篮;2、反应组件;21、水槽组;22、水槽;221、排渣口;23、排水管;231、第一阀门;24、补水管;241、第二阀门;25、金属池;251、上池体;26、混凝土池;261、下池体;27、吹气管;271、第三阀门;272、吹气孔;28、拱起部;281、外沿部;29、封闭机构;291、密封盖;292、连杆;293、升降机;3、工作台;31、围堰;32、搭台。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

实施例1:

本申请实施例公开一种用于金属铸件的钝化装置。参照图1,该钝化装置包括航吊组件航吊组件1和反应组件2,反应组件2用于各类化学溶液盛装使用,金属铸件通过放置于相应的化学溶液内浸泡内以完成钝化处理,航吊组件航吊组件1用于批量吊装、输送金属铸件,使得金属铸件能够在各类化学溶液之间进行转移。

参照图2,航吊组件航吊组件1包括支架11、航吊12和置物篮13;其中,支架11设置于地面上以用于起主要的支撑承载作用,航吊12设置于支架11的上端以用于起主要的吊装转运作用,置物篮13可拆卸的安装于航吊12下端以用于起批量盛放金属铸件的效果。

参照图3,支架11包括立柱111和连接框112,立柱111竖直的设置有四根,各根立柱111呈矩形状排布,连接框112呈矩形框状设置,且连接框112的四个端角分别与各根立柱111的上端连接;其中,在连接框112的上方还设置有照明灯113,利用照明灯113能够确保工作人员具有充足的光线视野。

参照图2和图4,航吊12设置于连接框112上,在航吊12的吊绳下端设置有吊架121,吊架121包括固定件122和支撑件123,固定件122的中部与航吊12的吊绳固定连接,且固定件122的两端均向上弯曲设置以形成挂钩124,支撑件123包括底框125和侧连接件126,侧连接件126设置有两件,且两件侧连接件126分别设置于底框125的两长边侧上,两件侧连接件126的两端均与底框125连接,且两件侧连接件126的中部均朝向远离底框125的方向拱起设置,当支撑件123与固定件122连接时,两道挂钩124分别勾住两件侧连接件126的中部,从而完成支撑件123与固定件122之间的快速连接,当需要安装置物篮13时,只需要将置物篮13放置在底框125上即可。

其中,参照图3,该钝化装置还包括工作台3,四根立柱111均设置于工作台3外,反应组件2设置于工作台3内;其中,工作台3包括围堰31和搭台32,围堰31呈矩形框状设置,反应组件2设置围堰31内,搭台32设置于反应组件2外且位于围堰31内,当吊架121不使用时,吊架121可以通过放置在搭台32上以达到稳定放置吊架121的效果。

参照图5,反应组件2包括两组并列设置的水槽组21,各组水槽组21均包括若干道并排设置的水槽22,各道水槽22用于供不同的化学溶液盛放使用;其中,在各道水槽22的下端均设置有排水管23,在各道排水管23上均设置有第一阀门231,在各道水槽22的上端均设置有与外界水源连通的补水管24,在各道补水管24上均设置有第二阀门241。

参照图5,在各道水槽22的上端均还设置有排渣口221,排渣口221用于连通水槽22的内部和外界。

水槽组21使用时,首先利用补水管24在水槽22内注入一定的自来水,然后放入化学试剂,充分混合后即可形成化学溶液。当化学溶液使用一定时间后,化学溶液的表面会产生浮沫,此时,通过向水槽22内补水直至化学溶液的水平面与排渣口221对齐,然后将化学溶液表面的浮沫从排渣口221处撇除即可。当化学溶液需要更换时,只需要打开第二阀门241,使得水槽22内的化学溶液能够通过排水管23排出,排出水槽22外的化学溶液会落到围堰31内,最后利用抽水机将废弃的化学溶液抽入桶内即可,其中,利用围堰31能够避免废弃的化学溶液直接排放。

参照图6,反应组件2包括呈上下位置关系设置的金属池25和混凝土池26,混凝土池26通过浇筑的方式与地面一体成型,混凝土池26包括若干道呈阵列状排布设置的下池体261,金属池25包括若干到呈阵列状排布的上池体251,各道上池体251的下端分别与各道下池体261的上端连通,各道水槽22均有位置相应的上池体251和下池体261组成;其中,金属池25和混凝土池26均由抗侵蚀材料制成,金属池25的下端利用螺栓锁付和胶水粘结的方式与混凝土池26的上端可拆卸的密封连接。

当航吊12吊装置物篮13落到水槽22内时,利用金属材料制成的金属池25,使得落下的置物篮13和水槽22的上端发生碰撞时,金属材料制成的金属池25不易发生损坏,而当金属池25发生意外损坏时,也可以通过更换金属池25以达到降低更换成本的效果。

本申请实施例一种用于金属铸件的钝化装置的实施原理为:

当需要对金属铸件进行钝化处理时,首先将金属铸件批量的放置在置物篮13内,然后将置物篮13放置在吊架121内,再利用航吊12将置物篮13吊装至水槽22内,从而使得金属铸件能够浸没于化学溶液内进行化学反应,钝化反应时,工作人员只需要将金属铸件按照指定顺序和时间,将金属铸件在各道水槽22内进行转移即可。

实施例2:

参照图7,本实施例与实施例1的不同之处在于,在两组水槽组21内均还设置有沿水槽组21长度方向延伸的吹气管27,吹气管27的其中一端封闭设置,且吹气管27的另外一端与外置的气泵连通设置,在吹气管27与外置气泵连通的一端上均设置有第三阀门271;其中,在吹气管27靠近排渣口221的一侧上设置有若干道沿吹气管27长度方向排布设置的吹气孔272,各道吹气孔272内均设置有单向阀(图中未标识),各道吹气孔272均布于各道水槽22的上端内,且各道吹气孔272的出气端均倾斜朝下的朝向排渣口221处设置。

当需要排除化学溶液表面上的浮沫时,只需要控制气泵朝向吹气管27内鼓入压缩空气,吹气管27内的压缩空气会通过各道吹气孔272排出,从而形成吹向化学溶液表面的气流,达到将化学溶液表面的覆膜朝向排渣口221处吹去的效果,使得浮沫能够自动的从排渣口221处排出。

参照图8,在各道水槽22远离吹气管27的一侧上均设置有拱起部28,拱起部28的上端开口设置,且拱起部28的上端开口与排渣口221底部水平,拱起部28的上端边缘通过向外翻边以形成外沿部281,当浮沫通过拱起部28排出时,利用外沿部281能够避免浮沫沿着水槽22的外壁流下;其中,在两组水槽组21相反设置的一侧面上均设置有封闭机构29,封闭机构29用于将设置于水槽组21上的拱起部28和排渣口221和拱起部28封闭。

参照图8,拱起部28的俯视呈等腰梯形状设置,拱起部28的短边侧远离吹气管27设置,拱起部28的侧视呈直角三角形状设置,且拱起部28的短边侧与吹气管27之间的间距随着拱起部28水平高度的增加而增加。

参照图8,封闭机构29包括密封盖291、连杆292和升降机293,密封盖291设置有若干件,各件密封盖291分别设置于各道拱起部28的上方,连杆292水平设置,各件密封盖291均与连杆292固定连接,升降机293设置为气缸,且升降机293设置有两件,连杆292的两端分别与两件升降机293控制连接;其中,各件密封盖291均与水槽22的外壁滑移连接,当密封盖291完整的盖设于拱起部28的上方时,密封盖291与水槽22外壁贴合的部分会封闭住排渣口221,当需要控制密封盖291解除对拱起部28上端开口以及排渣口221的封闭是,只需要利用升降机293带动密封盖291向上移动即可。

本实施例与实施例1相比,具有自动除去浮沫的效果,且当浮沫除去后,可以通过封闭拱起部28上端开口和排渣口221的方式,使得金属铸件浸没进化学溶液内时,化学溶液不会从排渣口221处溢出,起到减少浪费的效果。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种用于金属铸件的钝化装置

- 一种用于金属铸件表面钝化的处理装置