一种生物柴油制备改良工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及生物柴油制备技术领域,具体为一种生物柴油制备改良工艺。

背景技术

生物柴油是指植物油、动物油、废弃油脂或微生物油脂与甲醇或乙醇经酯转化而形成的脂肪酸甲酯或乙酯。生物柴油是典型的“绿色能源”,具有环保性能好、发动机启动性能好、燃料性能好,原料来源广泛、可再生等特性。我国大部分生物柴油制备采用酸碱两步法工艺。酸碱两步法工艺相比于其它工艺,成本低,且适用于任何酸值的动植物油脂原料。

现有的生物柴油制备传统工艺将已经经过酯化反应、酯交换反应、分离工序后的油脂再次回到酯化反应工序,降低了原料油中可反应的油脂浓度,降低了酯化反应转化率,造成能源的浪费,同时将发生过反应的物质再次回到原有反应工序,造成整体转化率的降低,为此,我们提出一种生物柴油制备改良工艺。

发明内容

针对现有技术的不足,本发明提供了一种生物柴油制备改良工艺,解决了上述背景技术中提出的现有的生物柴油制备传统工艺将已经经过酯化反应、酯交换反应、分离工序后的油脂再次回到酯化反应工序,降低了原料油中可反应的油脂浓度,降低了酯化反应转化率,造成能源的浪费,同时将发生过反应的物质再次回到原有反应工序,造成整体转化率的降低的问题。

为实现以上目的,本发明通过以下技术方案予以实现,一种生物柴油制备改良工艺,包括以下具体步骤:

(1)、原油预处理

对原料毛油进行加热,加热后过滤去除固体废弃物,然后加入絮凝剂沉降,再对絮凝后的原料毛油进行离心分离,去除废水和杂质残渣,获得生物柴油原料;

(2)、酯化反应

将预处理后的原料毛油打入原油计量罐中,再经过计量后打入反应釜中,反应釜中加入甲醇和硫酸,然后通蒸汽升温并开搅拌,甲醇蒸汽连续地进入反应釜中,同时带水甲醇蒸汽从反应釜顶部管口出来,进入螺旋板甲醇冷凝器,带水甲醇冷凝为液体,通过管道流入带水甲醇罐中,等待精馏,反应釜中的物料通过取样检测酸值,当酸值降到2mgKOH/g时,酯化反应完成,酯化物料打入酯化中间罐;

(3)、酯交换反应

把酯化物料从酯化中间罐打入酯交换反应釜,再加入甲醇和甲醇钠,然后通蒸汽升温,开搅拌,保持物料温度约65℃,通过定时检测转化率,确定反应时间,当转化率达到95%以上时,酯交换反应完成,再把物料打入酯交换沉降罐,去分离甘油;

(4)、分离加工

酯交换物料在沉淀罐中沉淀完成后,把甘油放出并打入甘油处理罐中,把酯化工序中的酸水打入甘油处理罐中,加热搅拌,等物料中和后,静置沉淀,下层为粗甘油溶液,打入粗甘油储槽,再去甘油回收系统,上层油脂大部分为酯交换反应未转化的部分,酸值为2mgKOH/g左右,将这部分油脂收集,甘油分离后,所得粗酯打入粗酯中间罐待蒸馏;

(5)、碱炼反应

当上一工序收集的油脂达到一定量时,加碱(NaOH)进行碱炼反应,将酸值由2mgKOH/g降到0.5mgKOH/g,再经由碟片离心机离心,分离出甘油及脂肪酸钠(皂)后的粗甲酯进入后续蒸馏工艺;

(6)、蒸馏处理

采用蒸馏的方式对分离工序及碱炼获得的粗甲酯进行蒸馏,将粗甲酯送入蒸馏塔通过加热蒸发管的方式对粗酯进行升温汽化并最终冷凝,实现提纯,获得精酯的生物柴油。

可选的,所述酯化反应的温度为50-90℃,且反应釜的搅拌设备转速为500-700转/min。

可选的,所述酯化、酯交换后产物经分离出甘油、粗甲酯后,剩余部分油脂,这部分剩余物质主要成分为脂肪酸甘油酯、甘油及少量的脂肪酸甲酯等,约为原料油脂的2%~5%,酸值约为2.0mgKOH/g。

可选的,所所步骤(5)碱炼反应过程中所加的碱量=油的吨数×(原来的酸值-要求降到生物柴油的酸值)×常数,且常数取值为0.713,其中常数为每吨油酸值降低1mgKOH/g所需要的碱量(NaOH)。

可选的,所述步骤(6)蒸馏处理过程中粗甲酯于蒸馏塔内的提纯温度为100-260℃,同时真空度为5000-100Pa。

本发明提供了一种生物柴油制备改良工艺,具备以下有益效果:该生物柴油制备改良工艺,不将经过酯化反应、酯交换反应、分离后得到的酸值为2mgKOH/g左右的未完全反应的油脂重新打回原油计量罐中重新进行酯化、酯交换反应,而是将这部分油脂收集,节能的同时,提高酯交换反应整体转化率;该改良工艺将经过酯化、酯交换、分离工序后未完全反应的油脂收集集中处理,节能环保,对这部分油脂收集后碱炼,实现对粗甲酯、甘油等的充分收集,既不影响前端酯化、酯交换反应转化率,同时保证资源充分回收利用;当分离工序收集的油脂达到一定量时,加碱(NaOH)进行碱炼反应,将酸值由2mgKOH/g降到0.5mgKOH/g,再经过碱炼后经碟片离心机分离出甘油、脂肪酸钠后的粗甲酯进入后续蒸馏工艺,有利于充分回收这部分油脂中的可回收部分。

附图说明

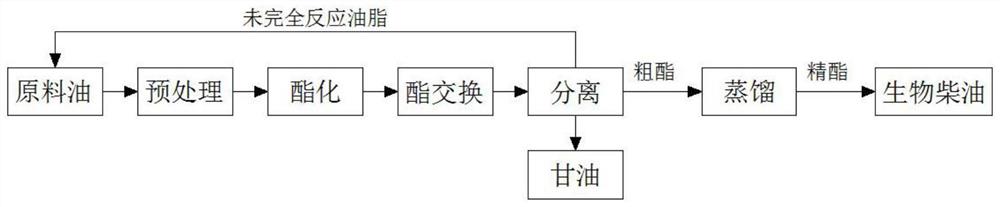

图1为传统工艺流程图;

图2为本发明专利工艺流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1至图2,本发明提供技术方案:一种生物柴油制备改良工艺,包括以下具体步骤:

(1)、原油预处理

对原料毛油进行加热,加热后过滤去除固体废弃物,然后加入絮凝剂沉降,再对絮凝后的原料毛油进行离心分离,去除废水和杂质残渣,获得生物柴油原料;

(2)、酯化反应

将预处理后的原料毛油打入原油计量罐中,再经过计量后打入反应釜中,反应釜中加入甲醇和硫酸,然后通蒸汽升温并开搅拌,甲醇蒸汽连续地进入反应釜中,同时带水甲醇蒸汽从反应釜顶部管口出来,进入螺旋板甲醇冷凝器,带水甲醇冷凝为液体,通过管道流入带水甲醇罐中,等待精馏,反应釜中的物料通过取样检测酸值,当酸值降到2mgKOH/g时,酯化反应完成,酯化物料打入酯化中间罐;

(3)、酯交换反应

把酯化物料从酯化中间罐打入酯交换反应釜,再加入甲醇和甲醇钠,然后通蒸汽升温,开搅拌,保持物料温度约65℃,通过定时检测转化率,确定反应时间,当转化率达到95%以上时,酯交换反应完成,再把物料打入酯交换沉降罐,去分离甘油;

(4)、分离加工

酯交换物料在沉淀罐中沉淀完成后,把甘油放出并打入甘油处理罐中,把酯化工序中的酸水打入甘油处理罐中,加热搅拌,等物料中和后,静置沉淀,下层为粗甘油溶液,打入粗甘油储槽,再去甘油回收系统,上层油脂大部分为酯交换反应未转化的部分,酸值为2mgKOH/g左右,将这部分油脂收集,甘油分离后,所得粗酯打入粗酯中间罐待蒸馏;

(5)、碱炼反应

当上一工序收集的油脂达到一定量时,加碱(NaOH)进行碱炼反应,将酸值由2mgKOH/g降到0.5mgKOH/g,再经由碟片离心机离心,分离出甘油及脂肪酸钠(皂)后的粗甲酯进入后续蒸馏工艺;

(6)、蒸馏处理

采用蒸馏的方式对分离工序及碱炼获得的粗甲酯进行蒸馏,将粗甲酯送入蒸馏塔通过加热蒸发管的方式对粗酯进行升温汽化并最终冷凝,实现提纯,获得精酯的生物柴油。

酯化反应的温度为50-90℃,且反应釜的搅拌设备转速为500-700转/min;酯化、酯交换后产物经分离出甘油、粗甲酯后,剩余部分油脂,这部分剩余物质主要成分为脂肪酸甘油酯、甘油及少量的脂肪酸甲酯等,约为原料油脂的2%~5%,酸值约为2.0mgKOH/g;所所步骤(5)碱炼反应过程中所加的碱量=油的吨数×(原来的酸值-要求降到生物柴油的酸值)×常数,且常数取值为0.713,其中常数为每吨油酸值降低1mgKOH/g所需要的碱量(NaOH);步骤(6)蒸馏处理过程中粗甲酯于蒸馏塔内的提纯温度为100-260℃,同时真空度为5000-100Pa。

综上所述,该生物柴油制备改良工艺,使用时生物柴油制备改良工艺包括以下具体步骤:

(1)、原油预处理:对原料毛油进行加热,加热后过滤去除固体废弃物,然后加入絮凝剂沉降,再对絮凝后的原料毛油进行离心分离,去除废水和杂质残渣,获得生物柴油原料;

(2)、酯化反应:将预处理后的原料毛油打入原油计量罐中,再经过计量后打入反应釜中,反应釜中加入甲醇和硫酸,然后通蒸汽升温并开搅拌,甲醇蒸汽连续地进入反应釜中,同时带水甲醇蒸汽从反应釜顶部管口出来,进入螺旋板甲醇冷凝器,带水甲醇冷凝为液体,通过管道流入带水甲醇罐中,等待精馏,反应釜中的物料通过取样检测酸值,当酸值降到2mgKOH/g时,酯化反应完成,酯化物料打入酯化中间罐;

(3)、酯交换反应:把酯化物料从酯化中间罐打入酯交换反应釜,再加入甲醇和甲醇钠,然后通蒸汽升温,开搅拌,保持物料温度约65℃,通过定时检测转化率,确定反应时间,当转化率达到95%以上时,酯交换反应完成,再把物料打入酯交换沉降罐,去分离甘油;

(4)、分离加工:酯交换物料在沉淀罐中沉淀完成后,把甘油放出并打入甘油处理罐中,把酯化工序中的酸水打入甘油处理罐中,加热搅拌,等物料中和后,静置沉淀,下层为粗甘油溶液,打入粗甘油储槽,再去甘油回收系统,上层油脂大部分为酯交换反应未转化的部分,酸值为2mgKOH/g左右,将这部分油脂收集,甘油分离后,所得粗酯打入粗酯中间罐待蒸馏;

(5)、碱炼反应:当上一工序收集的油脂达到一定量时,加碱(NaOH)进行碱炼反应,将酸值由2mgKOH/g降到0.5mgKOH/g,再经由碟片离心机离心,分离出甘油及脂肪酸钠(皂)后的粗甲酯进入后续蒸馏工艺;

(6)、蒸馏处理:采用蒸馏的方式对分离工序及碱炼获得的粗甲酯进行蒸馏,将粗甲酯送入蒸馏塔通过加热蒸发管的方式对粗酯进行升温汽化并最终冷凝,实现提纯,获得精酯的生物柴油。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种生物柴油制备改良工艺

- 一种生物柴油改良剂及其制备方法