一种燃料电池气体扩散层结构、制备方法、膜电极组件以及燃料电池

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及燃料电池技术领域,更具体的说,涉及一种燃料电池气体扩散层结构、制备方法、膜电极组件以及燃料电池。

背景技术

燃料电池作为可替代能源技术,以启动方便、高能量密度、零排放、能量转化效率高的特点引起广泛的关注并持续进行了研究开发,并且已经作为自动车、通信基站、便携式电动工具等的电源而广泛应用。作为商业化运用的电源系统,其突出的优点就是要有足够长的运行寿命和高的能量密度,比如应于备用电源、乘用车、物料运输车、潜艇等。

质子交换膜燃料电池是发展最成熟,最接近于商业应用的燃料电池。气体扩散层在质子交换膜燃料电池膜电极中主要有五个作用:第一、支撑起质子交换膜和催化层;第二,将流场流道内的阴阳极反应气体通过分子扩散和努森扩散传输到催化剂表面;第三,将催化层产生的电子传输到极板。第四,催化剂层生产的水在气体扩散层通过毛细效应和浓差扩散等传输到流道及时排除,避免出现传质极化。第五:有时,气体扩散层承担起催化层附着的功能,将催化层直接涂覆在气体扩散层表面。常用的气体扩散层以碳纤维为原料,经过湿法抄纸或非织无纺干法制备出原纸,然后经过碳化和石墨化工程制备出气体扩散层原纸。由于常用的气体扩散层后处理方法制备从的气体扩散层亲疏水性、导电导热特性和孔径分布特征,会造成燃料电池中产生的水或输入的水囤积在气体扩散层内部难以排出,从而导致反应气体不能及时传输到催化剂表面,产生严重的传质极化,导致电池性能下降。或者很快蒸发完全,导致膜电极严重失水,造成质子电导率下降,电池性能降低。或者超疏水的处理造成气体扩散层导热和导电性能下降,催化层产生的热量难以扩撒,温度急剧升高或者由于发热造成电子电阻增加严重。

通过上述描述可知,如何保证燃料电池中气体传输平衡和水热平衡,以保证燃料电池具有较好的性能,是燃料电池领域一个亟待解决的问题。

发明内容

为了解决上述问题,本发明特别提供了一种燃料电池气体扩散层结构,所述气体扩散层结构包括:气体扩散层基底层、水热平衡层、微孔层。所述水热平衡层是包含有纳米氧化铈颗粒,疏水剂,导电剂制备,具有79nm至199nm孔径结构的特殊功能层。

所述水热平衡层中的纳米氧化铈颗粒为CeO

所述水热平衡层中的纳米氧化铈颗粒粒径优选100±20nm;所述氧化铈颗粒含量优选为50μg/cm2至150μg/cm2;所述水热平衡层优选100±20nm的孔径结构。

上述一种燃料电池气体扩散层结构,制备方法包括:在气体扩散层的气体扩散层基底层上依次制备出水热平衡层和微孔层。所述水热平衡层是包含有纳米氧化铈颗粒,疏水剂,导电剂制备,具有79nm至199nm孔径结构的特殊功能层。

上述制备方法还包括:制备所述水热平衡层中的纳米氧化铈颗粒,含量为20μg/cm2至200μg/cm2,粒径分布为15nm至199nm;所述疏水剂为聚四氟乙烯;所述导电剂为乙炔黑;所述水热平衡层具有79nm至199nm的孔径结构;所述水热平衡层厚度为2μm至20μm。

所述水热平衡层制备过程中会加入纳米氧化铈颗粒、疏水剂、导电剂。同时为实现上述材料的分散、制备成孔以及控制孔径大小分布,同时加入分散液和造孔剂。

所述导电材料为乙炔黑、碳纳米管或石墨烯;

所述造孔剂包括碳酸铵、草酸铵、碳酸锂中的一种或两种;

所述疏水剂为聚四氟乙烯水分散液;

所述分散液为醇类和去离子水混合溶液。

所述醇类包括乙醇、异丙醇、乙二醇中的一种或两种。

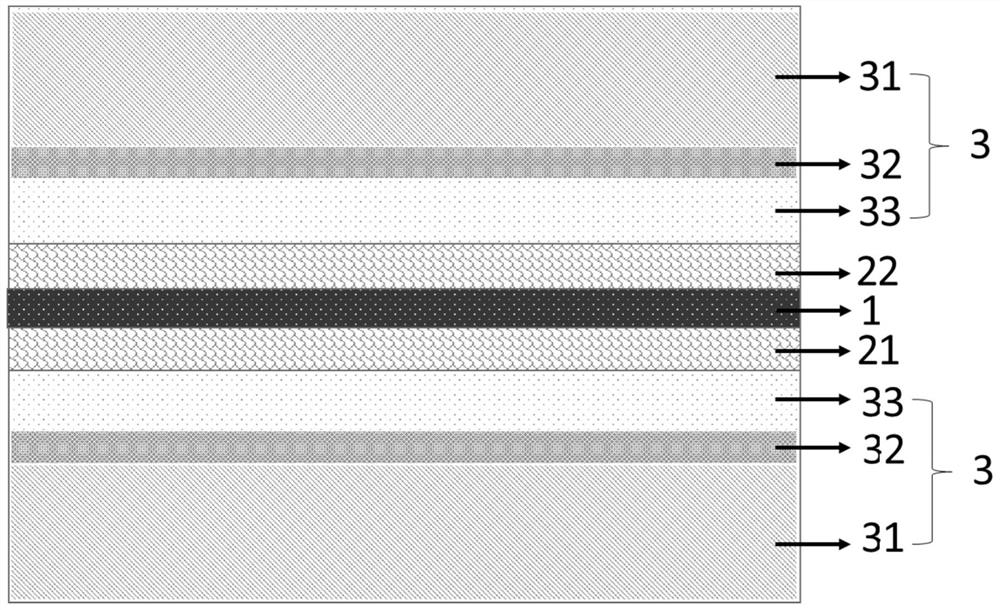

本申请还提供了一种膜电极组件,所述膜电极组件包括依次层叠设置的阴极侧气体扩散层(3)、阴极侧催化剂层(21)、质子交换膜(1)、阳极侧催化剂层(22)以及阳极侧气体扩散层(3);其中,所述阴极侧气体扩散层(3)上述的气体扩散层结构;所述阳极侧气体扩散层(3)包括上述的气体扩散层结构。

本申请还提供一种燃料电池,所述燃料电池包括上述的膜电极组件。

在微孔层和气体扩散层基底层之间的水热平衡层的制备过程中添加一定量的氧化铈可明显提高水热平衡层,继而提高整个气体扩散层结构的孔隙率。在将这种形式的气体扩散层应用于燃料电池时可在高电流密度时的保持燃料电池的电压,从而提升燃料电池的性能。尤其是,本发明中特别创造的水热平衡层处于气体扩散层基底层和微孔层之间,所选用的氧化铈纳米颗粒为稳定的无机物材料,性能稳定。同时通过疏水剂、导电剂和造孔剂的加入,制备出具有稳定分布的79nm至199nm稳定孔径分布的结构设计,有效缓冲基底层与微孔层间的结构跨度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为本发明实施例提供的一种制备方法的流程示意图;

图2为本发明实施例提供的一种膜电极组件的结构示意图;

图3为本发明实施例制备出的气体扩散层中水热平衡层(32)的扫描电子显微镜SEM照片;

图4为本发明实施例制备出的单电池与传统方案制备出的单电池的测试性能结果对比曲线。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一般的,质子交换膜燃料电池电堆的基本构件包括:进气端板、绝缘板、集流板、极板、膜电极、浮动端板和其他附件。

极板可以分为单极板和双极板,其作用是在电池堆中隔离每个单节电池,并通过其上的通道向气体扩散层输送燃料和氧气,与此同时,还要具有较高的导电性能,从而能够向外界导出电流。

气体扩散层、催化剂层,包括阳极侧催化剂层和阴极侧催化剂层,和质子交换膜构成了膜电极组件。气体扩散层位于催化剂层和极板之间,是质子交换膜燃料电池中的关键材料之一,是膜电极组件的最外层,为膜电极组件和极板提供接触,将反应物分配到催化剂层,并让反应生成物水离开电极表面,允许水在电极和流道间通过。

基于上述要求,目前成熟应用于燃料电池上的气体扩散层用材料为多孔的碳材料,如碳纸(如碳纤维纸)或碳布(如碳纤维布),并在其一侧表面涂覆有微孔层。为改善反应气体和液态水在气体扩散层中的传输,通常对碳纸或碳布进行疏水化处理,构建疏水的气相通道。

通常为了改善气体扩散层的孔隙结构而在其表面制作的一层碳粉层,作用是降低催化剂层和气体扩散层之间的接触电阻,提供较好的孔结构和憎水性,使气体和水发生再分配,防止电极催化层“水淹”。微孔层中的疏水剂和微孔的毛细作用使微孔层具有很好的疏水和排水性能,从而为燃料电池反应提供稳定的气体通道和水通道,而微孔层中的导电碳黑则使微孔层具有优良的电子通道。它的加入实现了反应气体和反应产物水在流场和催化剂层之间的再分配,对于增强导电性、提高电极性能、增强电池运行稳定性和延长运行寿命具有重要作用。

但是,通常的微孔层内部结构往往具有较低的孔隙率和较小的孔径,这些参数特性与气体扩散层基底层结构相差较大。通常基底层的孔隙率在72%至78%,最可几孔径在10μm至100μm左右,微孔层的孔隙率在50%至65%,最可几孔径在10nm至100nm左右,而且基底层和微孔层结构中存在较多的死孔,即孔洞存在,但没有不相连通,无法进出介质。当膜电极催化层产生的水汽从微孔层到达基底层时,巨大的孔隙率和孔径结构差异,以及亲疏水性差异会使得水汽迅速挥发或囤积下来,可根据电池操作工况条件下所处的温度、水蒸气饱和度、材料的表面张力特性等来决定。

本发明中特别创造的水热平衡层处于气体扩散层基底层和微孔层之间,所选用的氧化铈纳米颗粒为稳定的无机物材料,性能稳定。同时通过疏水剂、导电剂和造孔剂的加入,制备出具有稳定分布的79nm至199nm稳定孔径分布的结构设计,有效缓冲基底层与微孔层间的结构跨度。同时铈元素易呈现+3与+4两种化合价,在不同的环境中两种价态易发生转变。而燃料电池工作环境下,会产生过氧化物双氧水,此时铈价态的发生转变与循环,伴随着自由基的生成,发生与铁离子类似的类芬顿反应。有研究指出在铈发生氧化还原反应的过程中能与双氧水发生反应产生大量的HO·与超氧根离子,如下反应过程:

Ce

HO·+H

Ce

这种反应过程能够迅速消除燃料电池体系中的过氧化物,减小其对离子交换树脂的氧化破坏,提高膜电极的耐久性。同时纳米氧化铈颗粒的尺寸非常小时,其比表面积非常大,能够更快更多的消除体系内过氧化物。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图2所示,图2为本发明实施例提供的一种制备方法的流程示意图,该制备方法包括:

步骤S11:将气体扩散层基底层(31)置于疏水剂溶液中浸泡,并放置于烘箱中加热除去分散液,反复2至3次,使得疏水剂含量达到设计范围;

步骤S12:在疏水处理过的气体扩散层基底层(31)一侧上整体涂敷水热平衡层(32),并放置于烘箱中加热除去分散液,反复多次(水热平衡层厚度达到设计范围);

步骤S13:在上步处理过的水热平衡层(32)的不与所述气体扩散层基底层(31)接触的一侧整体涂敷微孔层(33),并放置于烘箱中加热除去分散液,反复多次,使得微孔层厚度达到设计范围;

步骤S14:将上步处理好的气体扩散层放置于301℃至399℃的烘箱中加热,充分挥发掉残留的造孔剂、分散剂和溶液。

基于上述实施例,本发明另一实施例还提供了一种膜电极组件,所述膜电极组件如图1所示,图1为本发明制备得到的气体扩散层组装成的燃料电池膜电极各组成部分的说明:附图标记1为质子交换膜,标记21为阳极侧催化剂层,22为阴极侧催化剂层,标记31为气体扩散层基底层,标记32为气体扩散层水热平衡层,标记33为气体扩散层微孔层。其中,所述气体扩散层的微孔层被配置为靠近所述阳极侧催化剂层或阴极侧催化剂层。

基于上述实施例,本发明另一实施例还提供了一种燃料电池,该燃料电池包括上述实施例所述的膜电极组件。

下面结合具体设计参数,将采用本申请技术方案所述气体扩散层结构的燃料电池(样品一、样品二、样品三),与传统技术制备的燃料电池(样品四)以及将水热平衡层(32)位置与微孔层(33)位置互换制备出的气体扩散层(样品五)的性能进行对比说明。

样品一:为依据本发明实施例所述技术方案制备气体扩散层结构

1)水热平衡层制备:称取2.4g纳米氧化铈(CeO

2)微孔层制备:称取3.2g乙炔黑、含有2.5g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在300cp的浆料;将上述浆料涂覆在做过水热平衡层处理的气体扩散层上;然后放置于烘箱中干燥,除去易挥发组分;

3)将上述涂覆了水热平衡层和微孔层的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于340℃焙烧60min,待炉温降温至室温后取出气体扩散层,完成制备。

按照下述微孔层孔隙率测试方法,测定该实施例制备出的气体扩散层水热平衡层的孔径为79nm,纳米氧化铈的平均含量为20μg/cm

样品二:为依据本发明实施例所述技术方案制备气体扩散层结构

1)水热平衡层制备:称取2.4g纳米氧化铈颗粒(CeO

2)微孔层制备:称取2.9g碳纳米管、含有3.19g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在290cp的浆料;将上述浆料涂覆在做过水热平衡层处理的气体扩散层上;然后放置于烘箱中干燥,除去易挥发组分;

3)将上述涂覆了水热平衡层和微孔层的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于300℃焙烧90min,待炉温降温至室温后取出气体扩散层,完成制备。

按照下述微孔层孔隙率测试方法,测定该实施例制备出的气体扩散层水热平衡层的孔径为100nm,纳米氧化铈的平均含量为150ug/cm

样品三:为依据本发明实施例所述技术方案制备气体扩散层结构

1)水热平衡层制备:称取2.6g纳米氧化铈颗粒(CeO

2)微孔层制备:称取3.0g石墨烯、含有3.21g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在320cp的浆料;将上述浆料涂覆在做过水热平衡层处理的气体扩散层上;然后放置于烘箱中干燥,除去易挥发组分;

3)将上述涂覆了水热平衡层和微孔层的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于320℃焙烧60min,待炉温降温至室温后取出气体扩散层,完成制备。

按照下述微孔层孔隙率测试方法,测定该实施例制备出的气体扩散层水热平衡层的孔径为199nm,纳米氧化铈的平均含量为200ug/μm

对比例(样品四):为传统技术方案制备微孔层结构

1)称取3.2g Vulcan XC-72(R)、含有2.5g草酸铵的60ml水溶液、20%的PTFE稀释液8g倒入一定量异丙醇中,搅拌均匀制成粘度在300cp的浆料;

2)将上述浆料涂覆在经疏水处理过的碳纸(选用Toray H060碳纸);

3)将上述涂覆了浆料的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于340℃焙烧60min,待炉温降温至室温后取出气体扩散层,完成微孔层的制备。

按照下述微孔层孔隙率测试方法,测定该样品中孔隙率为48.2%,厚度为219μm。

样品五:为依据本发明实施例所述技术方案制备气体扩散层结构

1)微孔层制备:称取3.2g Vulcan XC-72(R)、含有2.5g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在300cp的浆料;将上述浆料涂覆在经疏水处理过的碳纸(选用Toray H060碳纸)上;然后放置于烘箱中干燥,除去易挥发组分;

2)水热平衡层制备:称取2.4g纳米氧化铈(CeO

3)将上述涂覆了水热平衡层和微孔层的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于340℃焙烧60min,待炉温降温至室温后取出气体扩散层,完成制备。

按照下述微孔层孔隙率测试方法,测定该实施例制备出的气体扩散层水热平衡层的孔径为86nm,厚度为6um,气体扩散层整体孔隙率为47.2%,厚度为238μm。

本发明实施例中采用浸渍法测量微孔层的孔隙率。首先将面积为a,厚度为b

将上述两个样品分别组装成活性区域面积为200cm

尤其是,在微孔层和气体扩散层基底层之间的水热平衡层的制备过程中添加一定量的氧化铈可明显提高水热平衡层,继而提高整个气体扩散层结构的孔隙率。在将这种形式的气体扩散层应用于燃料电池时可在高电流密度时的保持燃料电池的电压,从而提升燃料电池的性能。尤其是,发明人发现,当在气体交换层基底层上先制备水热平衡层,并在其中添加一定量的氧化铈,再在所述水热平衡层上制备微孔层时,可得到更优的孔隙率,继而得到更优的电池性能。

应当理解,本领域的一般技术人员可以在本发明的主旨下选用Ce

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

本申请的实现得具体示例还包括但不限于:

1.一种燃料电池气体扩散层结构,其特征在于:所述气体扩散层(3)结构包括水热平衡层(32),所述水热平衡层由纳米氧化铈颗粒,疏水剂,以及导电剂制备而成,为具有79nm至199nm孔径结构的功能层。

2.根据示例1的燃料电池气体扩散层结构,其特征在于:所述气体扩散层(3)结构还包括气体扩散层基底层(31)和微孔层(33),所述水热平衡层(32)形成于所述气体扩散层基底层表面;所述微孔层(33)形成于所述水热平衡层表面。

3.根据示例1的燃料电池气体扩散层结构,其特征在于:所述气体扩散层(3)结构还包括气体扩散层基底层(31)和微孔层(33),所述微孔层(33)形成于所述气体扩散层基底层的表面,所述水热平衡层(32)形成于所述微孔层的表面。

4.根据示例1至3中任意一项所述的燃料电池气体扩散层结构,其特征在于:所述水热平衡层(32)中的所述纳米氧化铈颗粒的化学式为CeO

5.根据示例1至3中任意一项所述的燃料电池气体扩散层结构,其特征在于:所述疏水剂为聚四氟乙烯。

6.根据示例1至3中任意一项所述的燃料电池气体扩散层结构,其特征在于:所述导电剂为乙炔黑、碳纳米管或石墨烯。

7.根据示例1至3中任意一项所述的燃料电池气体扩散层结构,其特征在于:所述水热平衡层厚度为2μm至20μm。

8.根据示例1至3中任意一项所述的燃料电池气体扩散层结构,其特征在于:所述水热平衡层具有100±20nm的孔径结构。

9.根据示例9所述的燃料电池气体扩散层结构,其特征在于:所述水热平衡层(32)中的纳米氧化铈颗粒粒径为100±20nm;所述氧化铈的颗粒含量为50μg/cm

10.一种燃料电池气体扩散层结构的制备方法,用于制备如示例1至9中任一项所述的燃料电池气体扩散层结构,其特征在于,包括:

步骤S11:将气体扩散层基底层(31)置于疏水剂溶液中浸泡,并放置于烘箱中加热除去分散液;

步骤S12:在疏水处理过的气体扩散层基底层(31)一侧上整体涂敷水热平衡层(32),并放置于烘箱中加热除去分散液;

步骤S13:在步骤S12处理过的水热平衡层(32)的不与所述气体扩散层基底层(31)接触的一侧整体涂敷微孔层(33),并放置于烘箱中加热除去分散液;

步骤S14:将步骤S13中处理好的气体扩散层放置于301℃至399℃的烘箱中加热,充分挥发掉残留的造孔剂、分散剂和溶液。

11.根据示例10所述的燃料电池气体扩散层结构的制备方法,其特征在于:所述水热平衡层制备过程中加入纳米氧化铈颗粒、疏水剂、导电剂;同时加入分散液和造孔剂以实现上述材料的分散、制备成孔以及控制孔径大小分布。

12.根据示例10或11所述的燃料电池气体扩散层结构的制备方法,其特征在于:所述导电剂为乙炔黑、碳纳米管或石墨烯;

所述造孔剂包括碳酸铵、草酸铵、碳酸锂中的一种或两种;

所述疏水剂为聚四氟乙烯水分散液;

所述分散液为醇类和去离子水混合溶液。

13.根据上述示例任意一项所述的燃料电池气体扩散层结构的制备方法,其特征在于,所述醇类包括乙醇、异丙醇、乙二醇中的一种或两种。

14.一种燃料电池气体扩散层结构的制备方法,用于制备如示例1至13中任一项所述的燃料电池气体扩散层结构,其特征在于:包括

制备水热平衡层制备,包括称取2.4g纳米氧化铈颗粒,3.2g乙炔黑、含有3.15g草酸铵的60ml水溶液、20%的聚四氟乙烯稀释液8g,倒入一定量异丙醇水溶液中,搅拌均匀制成粘度在300cp的浆料;将该浆料涂覆在经疏水处理过的碳纸;然后放置于烘箱中干燥,除去易挥发组分;

制备微孔层,包括称取3.2g乙炔黑、含有2.5g草酸铵的60ml水溶液、20%的聚四氟乙烯稀稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在300cp的浆料;将上述浆料涂覆在上述水热平衡层上;然后放置于烘箱中干燥,除去易挥发组分;

将上述涂覆了水热平衡层和微孔层的碳纸放入马弗炉中以5℃/min的升温速率升温,最终于340℃焙烧60min,待炉温降温至室温后取出,完成制备。

15.一种燃料电池气体扩散层结构的制备方法,用于制备如示例1至13中任一项所述的燃料电池气体扩散层结构,其特征在于,包括:

在碳纸上制备水热平衡层,包括称取2.4g纳米氧化铈颗粒,2.9g碳纳米管、含有3.19g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇水溶液中,搅拌均匀制成粘度在290cp的浆料;将该浆料涂覆在经疏水处理过的碳纸;然后放置于烘箱中干燥,除去易挥发组分;

制备微孔层,包括称取2.9g碳纳米管、含有3.19g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在290cp的浆料;将上述浆料涂覆在所述水热平衡层上;然后放置于烘箱中干燥,除去易挥发组分;以及

将上述涂覆了水热平衡层和微孔层的碳纸放入马弗炉中以5℃/min的升温速率升温,最终于300℃焙烧90min,待炉温降温至室温后取出,完成制备。

16.一种燃料电池气体扩散层结构的制备方法,用于制备如示例1至13中任一项所述的燃料电池气体扩散层结构,其特征在于:包括

制备水热平衡层,包括称取2.6g纳米氧化铈颗粒,3.0g石墨烯、含有3.21g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇水溶液中,搅拌均匀制成粘度在320cp的浆料;将该浆料涂覆在经疏水处理过的碳纸的一个表面;然后放置于烘箱中干燥,除去易挥发组分;

微孔层制备,包括称取3.0g石墨烯、含有3.21g草酸铵的60ml水溶液、20%的PTFE稀释液8g,倒入一定量异丙醇中,搅拌均匀制成粘度在320cp的浆料;将上述浆料涂覆在做过上述水热平衡层处理的气体扩散层上;然后放置于烘箱中干燥,除去易挥发组分;以及

将上述涂覆了水热平衡层和微孔层的气体扩散层放入马弗炉中以5℃/min的升温速率升温,最终于320℃焙烧60min,待炉温降温至室温后取出气体扩散层,完成制备。

17.一种用于制备如示例1至13中任一项所述的燃料电池气体扩散层结构的制备方法,其特征在于,所述制备方法包括:

18、一种膜电极组件,其特征在于,所述膜电极组件包括:

依次层叠设置的阴极侧气体扩散层(3)、阴极侧催化剂层(21)、质子交换膜(1)、阳极侧催化剂层(22)以及阳极侧气体扩散层(3);

其中,所述阴极侧气体扩散层(3)包括如示例1至9中任意一项所述的气体扩散层结构;所述阳极侧的气体扩散层(3)包括如示例1至9中任意一项所述的气体扩散层结构。

19、一种燃料电池,其特征在于,所述燃料电池包括:

如示例18所述的膜电极组件。

- 一种燃料电池气体扩散层结构、制备方法、膜电极组件以及燃料电池

- 一种气体扩散层、其制备方法,对应的膜电极组件以及燃料电池