由包含铼和/或钌的超合金制成的涡轮部件以及相关的制造方法

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及一种例如用于航空的涡轮部件,诸如涡轮叶片或喷嘴轮叶。

背景技术

在涡轮喷气发动机中,由燃烧室产生的排气可以达到超过1200℃或者甚至1600℃的高温。涡轮喷气发动机的与这些排气接触的部件(诸如涡轮叶片)例如必须能够在这些高温下保持其机械性能。

为此,己知的是,以“超合金”制造涡轮喷气发动机的某些部件。超合金是一类高强度金属合金,其可以在相对接近其熔点的温度(通常是其熔化温度的0.7倍至0.8倍)下工作。

己知的是,在超合金中引入铼和/或钌以增加其在高温下的机械强度,特别是抗蠕变性。特别是,与第一多晶超合金相比,引入铼和/或钌将这些超合金的使用温度提高了约100℃。

然而,超合金中铼和/或钌的平均质量分数的增加需要将超合金中铬的平均质量分数降低,以便保持超合金的稳定同素异形结构,特别是γ-γ’相。超合金中的铬促进了氧化物Cr

为了增加这些超合金的耐热性并保护其免受氧化和腐蚀,还已知的是,给超合金涂覆热屏障。

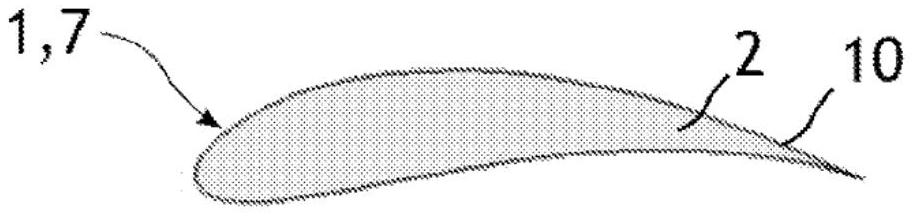

图1至图3示意性地示出了现有技术的例如涡轮叶片7或喷嘴轮叶的涡轮部件1的横截面。该部件1包括单晶金属超合金的基板2,该基板2覆盖有涂覆层10,例如包括热屏障的环境屏障。

环境屏障通常包括子层(优选金属子层3)、保护层和隔热层。该子层3覆盖金属超合金基板2。该子层3本身被保护层覆盖,该保护层通过金属子层3的氧化形成。保护层保护超合金基板2免受腐蚀和/或氧化。隔热层覆盖保护层。隔热层可以由陶瓷,诸如氧化钇稳定的氧化锆制成。

子层3通常由简单的铝化镍β-NiAl或铂改性的β-NiAlPt制成。子层3的铝的平均原子分数(介于35%至45%之间)足以仅形成氧化铝(Al

然而,当部件经受高温时,超合金基板2和金属子层3之间的镍,尤其是铝的浓度差导致不同元素,特别是基板中的镍扩散到金属子层,以及金属子层中的铝扩散到超合金。这种现象被称为“相互扩散”。

相互扩散可以导致在基板2的与子层3接触的部分中形成主反应区和次级反应区(SRZ)。

图2是覆盖部件1的基板2的子层3的横截面的显微照片。该显微照片是在部件经受一系列热循环以模拟使用中的部件1的温度条件之前拍摄的。基板2富含铼,即,铼的平均质量分数大于或等于0.04。已知的是,在超合金的组成中使用铼,以增加超合金部件的抗蠕变性。通常,基板2具有γ-γ’相,特别是具有γ-Ni相。子层3是β-NiAlPt类型的。基板2具有在基板的直接被子层3覆盖的部分中的主相互扩散区5。基板2还具有直接被主相互扩散区5覆盖的次级相互扩散区6。比例尺对应的长度等于20μm。

图3是覆盖部件1的基板2的子层3的横截面的显微照片。该显微照片示出了在使它们经受上述的一系列热循环之后的子层3和基板2。子层3覆盖基板2。基板2具有主相互扩散区5和次级相互扩散区6。比例尺对应的长度等于20μm。

相互扩散现象导致铝子层的过早贫化,这促进了子层中的相转变(β-NiAl→γ′-Ni

因此,超合金基板2与子层3之间的相互扩散可能对超合金部件的使用寿命产生不利影响。

发明内容

本发明的目的在于提供一种解决方案,与已知部件相比,该解决方案在使用过程中有效地保护超合金涡轮部件免受氧化和腐蚀,同时增加其使用寿命。

本发明的另一目的在于限制或防止次级反应区的形成,同时使得能够在部件的使用过程中形成氧化铝。

最后,本发明的另一个目的在于至少部分地防止在经受过高温条件(例如高于1000℃)的部件的基板中形成裂纹,以及防止氧化铝保护层起褶皱。

在本发明的上下文中借助于如下的涡轮部件来实现这些目的,该涡轮部件包括:

单晶镍基超合金基板,所述单晶镍基超合金基板包含铬和选自铼和钌的至少一种元素,所述基板具有γ-γ’相,平均质量分数大于或等于4%的铼和钌,以及平均质量分数小于或等于5%,优选小于或等于3%的铬,

覆盖所述基板的至少一部分表面的子层,所述部件的特征在于,所述子层具有γ-γ’相,以及:

平均原子分数介于5%至10%之间的铬,

平均原子分数介于10%至20%之间的铝,和

平均原子分数介于15%至25%之间的铂。

本发明有利地由以下被单独地采用或以其任何技术上可能的组合采用的特征来补充:

所述子层仅具有γ-γ’相,

所述子层具有平均原子分数小于2%的硅,

所述子层的厚度介于5μm至50μm之间,优选介于5μm至15μm之间,

氧化铝保护层覆盖所述子层,

陶瓷隔热层覆盖所述氧化铝保护层。

本发明还涉及包括上述部件的涡轮叶片。

本发明还涉及一种用于制造涡轮部件的方法,所述涡轮部件包括:单晶镍基超合金基板,所述单晶镍基超合金基板包含铬和选自铼和钌的至少一种元素,所述基板具有γ-γ’相,平均质量分数大于或等于4%的铼和钌,以及平均质量分数小于或等于5%,优选小于或等于3%的铬;覆盖所述基板的至少一部分表面的子层,所述子层(4)具有γ-γ’相,以及:

平均原子分数介于5%至10%之间的铬,

平均原子分数介于10%至20%之间的铝,

平均原子分数介于15%至25%之间的铂,

所述方法至少包括以下步骤:

a)在所述基板上沉积富集层(enrichment layer),所述富集层至少具有平均原子分数大于90%的铂和平均原子分数介于3%至10%之间的铬,

b)热处理由所述基板和所述富集层形成的组件,使得所述富集层至少部分地扩散到所述基板中。

本发明有利地由以下被单独地采用或以其任何技术上可能的组合采用的特征来补充:

在沉积富集层的步骤a)期间,分别沉积至少一个铬层和一个铂层,所述铬层或多个铬层的总厚度介于200nm至2μm之间,所述铂层或多个铂层的总厚度介于3μm至10μm之间,

在沉积富集层的步骤a)期间,同时沉积铬和铂,

在步骤b)期间,将由所述基板和所述富集层形成的所述组件在高于1000℃的温度下热处理超过1小时,优选超过2小时,

所述富集层的沉积通过选自物理气相沉积、热喷涂、电子束蒸发、脉冲激光烧蚀和阴极溅射中的一种方法来进行。

附图说明

通过以下纯粹是说明性且非限制性的并且应该结合附图进行阅读的描述,本发明的其它特征、目的和优点将显现,在附图中:

[图1]图1,已描述过,示意性地示出了根据现有技术的涡轮部件(例如涡轮叶片或喷嘴轮叶)的横截面。

[图2]图2为在部件经受一系列热循环之前,涡轮部件的基板和子层的微观结构的扫描电子显微镜照片。

[图3]图3为在涡轮经受了一系列热循环之后,涡轮部件的基板和子层的微观结构的扫描电子显微镜照片。

[图4]图4示意性地示出了根据本发明的实施方式的用于制造包括基板和子层的部件的方法。

[图5]图5为在部件经受一系列热循环之前,部件的基板和子层的扫描电子显微镜照片。

[图6]图6为在部件经受一系列热循环之前,部件的基板和子层的扫描电子显微镜照片。

在所有附图中,相似的元件具有相同的附图标记。

定义

术语“超合金”是指在高温和高压下对氧化、腐蚀、蠕变和循环应力(特别是机械或热应力)具有非常好耐性的合金。超合金在制造航空用部件(例如涡轮叶片)中具有特殊的应用,因为这些超合金构成了可以在相对接近其熔点的温度(通常是其熔化温度的0.7倍至0.8倍)下工作的一类高强度合金。

超合金可以具有两相微观结构,该两相微观结构包括形成基体的第一相(被称为“γ相”)和在基体中硬化形成沉淀物的第二相(被称为“γ’相”)。这两相的共存被称为γ-γ’相。

超合金的“基本成分”是基体的主要金属成分。在大多数情况下,超合金包括基本成分铁、钴或镍,但是有时也包括基本成分钛或铝。超合金的基本成分优选为基本成分镍。

“镍基超合金”具有在抗氧化性、抗高温断裂性和重量之间取得良好折中的优点,这证明了这些镍基超合金可在涡轮喷气发动机的最热部件中使用。

镍基超合金由以下组成:γ-Ni面心立方奥氏体型的γ相(或基体),该γ相在α(Co、Cr、W、Mo)置换的固溶体中可能含有添加剂;以及γ’-Ni

由于其有序的性质,γ’相具有以下显著性能:机械强度随着温度升高至约800℃而增大。γ相与γ’相之间非常强的共格赋予了镍基超合金非常高的机械强度,该机械强度本身取决于γ/γ’之比以及硬化沉淀物的大小。

在本发明的所有实施方式中,超合金富含铼和/或钌,即,超合金中铼和钌的平均质量分数大于或等于4%,与不含铼的超合金部件相比,这增加了超合金部件的抗蠕变性。在本发明的所有实施方式中,超合金的平均铬含量也低,即,整个超合金中铬的平均质量分数小于0.05,优选小于0.03。实际上,在超合金的铼和/或钌富集期间,铬的贫化使得能够保持超合金的稳定同素异形结构,特别是γ-γ’相。

术语“原子分数”是指摩尔分数,即,一种元素或一组元素的物质的量与总量的比值。

术语“质量分数”是指一种元素或一组元素的质量与总质量的比值。

具体实施方式

图4示出了用于制造部件1的方法,该部件1包括基板2和子层4。所用的基板2是CMSX-4plus(注册商标)类型,并且具有表1所述的以平均原子分数表示的化学组成。

[表1]

在该方法的第一步骤401中,在基板2上沉积富集层11。富集层11至少具有平均原子分数大于90%的铂的和平均原子分数介于3%至10%之间的铬。富集层11至少包括铬和铂,优选包括铬、铂、铪和硅。优选地,富集层11不包括镍。富集层11的各种元素可以被合金化。

富集层11的不同元素可以同时沉积。富集层11也可以包括数个叠置的层:每种元素可以分别沉积。特别地,可以分别沉积至少一个铂层和至少一个铬层。在这种情况下,铬层或多个铬层的总厚度介于200nm至2μm之间,铂层或多个铂层的总厚度介于3μm至10μm之间。因此,在根据本发明的实施方式的方法期间扩散的金属的量被优化。

形成富集层11的层或多层的沉积可以在真空下,例如通过物理气相沉积(PVD)方法进行。可以使用各种PVD方法来生产富集层11,诸如阴极溅射、电子束蒸发、激光烧蚀和电子束物理气相沉积。富集层11也可以通过热喷涂来沉积。

在该方法的第二步骤402中,对由基板2和富集层11形成的组件进行热处理,使得富集层11至少部分地扩散到基板2中。因此,在基板2的表面上形成子层4。热处理优选在介于1000℃至1200℃之间的温度下进行超过1小时,优选在介于1000℃至1200℃之间的温度下进行超过2小时,甚至更优选在介于1050℃至1150℃之间的温度下进行基本上4小时。

通常,在步骤401中沉积足够量的铂和铬,使得在热处理步骤402之后,子层4中铂的平均原子分数介于15%至25%之间,并且使得子层4中铬的平均原子分数大于5%,并且优选介于5%至20%之间。因此,沉积在富集层11中的铂和铬的量均较高,而基板2中的铬和铂的原子摩尔分数较低,这通常是富含铼和/或钌的基板2的情况。

富集层11的厚度优选介于100nm至20μm之间。

图5是部件1的基板2和子层4的微观结构的扫描电子显微镜照片。子层4由图4所示的方法生产,其中,在该方法的步骤401中,沉积仅包含铬和铂的富集层11。图5中的比例尺对应的长度等于20μm。子层4通常具有γ-γ’相,以及平均原子分数大于5%,优选介于5%至20%之间的铬,平均原子分数介于10%至20%之间的铝,平均原子分数介于15%至25%之间的铂。特别地,子层4具有平均原子分数基本上等于5.8%的铬、平均原子分数基本上等于11%的铝、平均原子分数基本上等于21%的铂、平均原子分数小于0.5%的铪和平均原子分数小于1%的硅。

子层4优选仅具有γ-γ’相。实际上,通过上述富集方法将元素引入基板2,使得有可能不引起基板2的相转变,并因此避免基板2中可能导致裂纹8出现的机械应力。基本上水平的线将子层4分成两个叠置的部分:该线对应于部件1制造期间热处理步骤402之前,基板2和富集层11之间的边界。

子层4的厚度通常介于1μm至100μm之间,优选介于5μm至50μm之间。

特别地,当部件在工作条件下使用时,子层4中铬的平均原子分数有助于促进α-Al

参考图6,子层4有助于防止在延长的热处理期间破裂,延长的热处理代表在涡轮中的工作条件。比例尺对应的长度等于20μm。图6为包括基板2和子层4的部件1在延长的热处理后的扫描电子显微镜照片。在延长的热处理期间,将部件1在空气中,于1050℃下放置100小时,然后于1150℃下放置10小时。在延长的热处理之后,在基板2中没有检测到裂纹8。

- 由包含铼和/或钌的超合金制成的涡轮部件以及相关的制造方法

- 由包含铼的超合金制成的涡轮部件以及相关制造方法