一种复合活性炭及其制备方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及煤质活性炭和木质活性炭相结合的技术领域,具体为一种复合活性炭及其制备方法。

背景技术

活性炭作为一种吸附能力很强的功能性吸附材料,广泛应用于烟气治理、空气净化、食品饮料、医药、水处理、化工等领域。近年来随着人们的健康及环保意识逐渐增强,促使活性炭越来越得到广大消费者的追捧,开发活性炭新产品、拓展活性炭产品应用领域的企业也逐年增多,活性炭产品的种类也越来越多。

随着人民生活质量的不断提高以及工业迅猛发展,活性炭市场的总体需求呈逐年上升的趋势,已成为国内外市场上的一个新的经济增长点,有望长期获的客户青睐,当然也面临更多的发展机遇和挑战。

很多活性炭生产企业都把发展着眼于煤质活性炭、木质活性炭、民用活性炭、军用活性炭等单一类活性炭,即便是有了配煤(无烟煤+烟煤+焦煤)也是单一的“煤”,并没有打破原料的界线,仍在单一的原料及特征分类里,因此目前的活性炭的功能均比较单一,故此需要改进。

发明内容

本发明的目的在于提供一种复合活性炭及其制备方法,以解决上述背景技术中提出的单一的传统制造、制备方法,最终仅仅只能发挥木质活性炭和煤质活性炭各自的优点,无法发挥独特的作用。

为实现上述目的,本发明提供如下技术方案:一种复合活性炭包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:(20-70):(20-70):(8-18)。

作为优选,所述原煤的原材料为无烟煤、烟煤、焦煤中的一种或者多种,所述的木质炭化料为椰壳炭化料、核桃壳炭化料、杏壳炭化料、木屑炭化料以及生物质炭化料中的一种或多种,所述粘结剂为焦油粘结剂或非焦油粘结剂中的一种或多种。

作为优选,所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:(30-50):(30-50):(10-15)。

本发明还公开了一种复合活性炭的制备装置,用于制备所述的一种复合活性炭,其主要包括以下设备:

用于对物料进行配合的混料机;

用于对原料进行细碎的磨粉机;

用于对物料进行混合的捏合机;

用于对物料进行成型的液压或造粒成型机;

用于对液压成型后的物料进行过筛处理的筛分装置;

用于对液压成型后的物料进行输送的振动给料机;

用于对成型物料进行炭化的回转式炭化炉;

用于进行热交换的换热室;

用于进行扩展孔隙的SLEP活化炉;

其中,所述的捏合机与液压或造粒成型机之间设置有螺旋输送机,所述液压或造粒成型机输出连接筛分装置的输入端,所述筛分装置的输出端通过振动给料机连接回转式炭化炉,在回转式炭化炉内设置有燃烧室,所述燃烧室侧边设置有出料室以及给燃烧室提供热源的燃气输送通道,在出料室上还连接有用于对产品进行冷却并输送的冷却输送装置,所述冷却输送装置另一端连接提升机,所述提升机的另一端连接SLEP活化炉,在燃烧室上还连接有所述换热室,所述换热室上连接有引风机,所述引风机与一个去尾气净化系统连接,在筛分装置上还连接有与混合机或螺旋输送机连接的余料收集仓,在SLEP活化炉的输出连接产品料仓,所述产品料仓的输出连接筛分包装机。

作为优选,在换热室与回转式炭化炉之间设置有预收集粉尘并能够保护烟道系统畅通的沉降室,所述沉降室与燃烧室、换热室连通。

本发明还公开了一种复合活性炭的制备方法,包括采用4-5任意一项权利要求所述的一种复合活性炭的制备装置,其特征在于:具体包括以下步骤:

S1、配合磨粉工序:将符合工艺要求的木质炭化料和原煤,按预设比例加入到配合仓中进行配比处理并进行混合,此时启动磨粉机系统程序,对混合后的物料进行磨粉处理,磨粉后的物料送入下一道工序;

S2、捏合工序:将符合工艺要求的混合煤炭粉输送到捏合机中,然后按预设比例加入粘结剂,进行捏合搅拌;

S3、成型工序:采用液压成型机把捏合好的膏体物料进行成型,液压成型机的表压控制在120-250kg/cm

S4、合格的压条料通过振动给料机加入回转式炭化炉,利用回转式炭化炉内的燃烧室产生高温,压条料通过在炉内以回转移动方式与燃烧室内的高温气体逆向接触的方式赶走水分和部分挥发分,同时提升产品的初始吸附性能以及赋予足够的机械强度;并进入到出料室内准备出料;从出料室出料的压条料通过冷却输送装置进行冷却,然后通过提升机进入SLEP活化炉;

S5:适宜的复合活性炭炭化品,通过SLEP活化炉在高温下与水蒸气或二氧化碳进行化学作用,制得符合客户满意的复合活性炭活化料;然后进入到产品料仓,并通过筛分包装机包装成25-500或1000吨的单体包装袋,包装袋均为编织袋内衬塑料袋或塑料袋内部涂塑。

作为优选,在步骤S4中回转式炭化炉的转速要求为0.5-2.5rpm,加热温度采用燃气进口的温度要求为150-250℃,燃气出口的温度要求500-650℃,加热时长为45min-75min。

作为优选,在步骤S2的捏合时间为12-15分钟、捏合温度40-55℃。

作为优选,在步骤S4中回转式加热炉的加热时长为55-65min,加热温度为180-560℃。

作为优选,在步骤S5中复合活性炭的炭化品,通过SLEP活化炉在加热温度为850-960℃的高温下与水蒸气或或二氧化碳的加入量900-2100kg/hr进行化学作用,最终制得符合客户满意的复合活性炭活化料。

与现有技术相比,本发明的有益效果如下:由于现有的单纯木质活性炭的堆积密度偏轻达不到要求;着火点达不到要求;椰壳炭的四氯化碳吸附值升不高,而本发明均能够达到上述要求,其增加堆积密度从而提升吸附量、拉低了煤质炭重金属含量、提升了着火点,从而增加了在有机蒸汽应用领域的安全档次!

附图说明

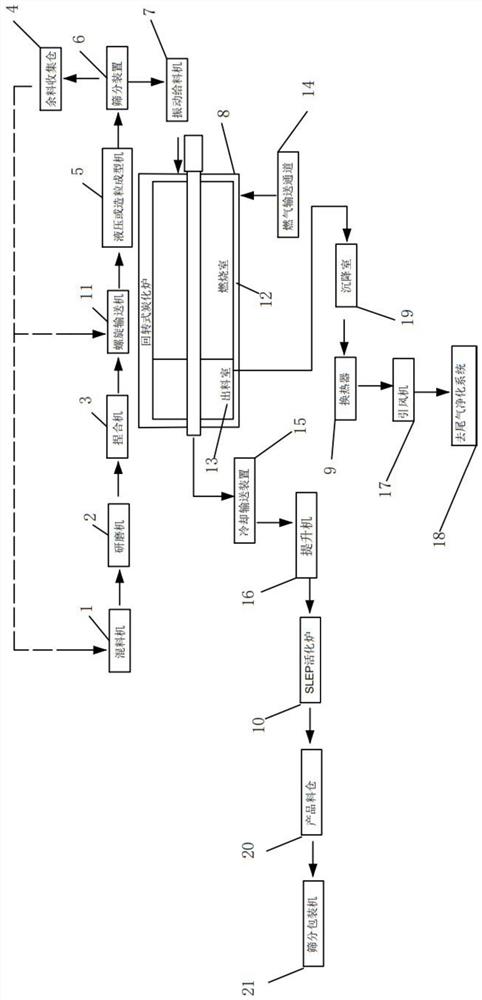

图1为实施例1中一种复合活性炭制备装置的连接示意图。

图中:混料机1;磨粉机2;捏合机3;余料收集仓4;液压或造粒成型机5;筛分装置6;振动给料机7;回转式炭化炉8;换热室9;SLEP活化炉10;螺旋输送机11;燃烧室12;出料室13;燃气输送通道14;冷却输送装置15;提升机16;引风机17;去尾气净化系统18;沉降室19;输出连接产品料仓20;筛分包装机21。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

本发明提供的一种实施例:一种复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:(20-70):(20-70):(8-18)。

作为优选,所述原煤的原材料为无烟煤、烟煤、焦煤中的一种或者多种,所述的木质炭化料为椰壳炭化料、核桃壳炭化料、杏壳炭化料、木屑炭化料以及生物质炭化料中的一种或多种,所述粘结剂为焦油粘结剂或非焦油粘结剂中的一种或多种,在本实施例中所述原煤的原材料为无烟煤、烟煤、焦煤,所述的木质炭化料为椰壳炭化料、核桃壳炭化料、杏壳炭化料、木屑炭化料以及生物质炭化料,所述粘结剂为焦油粘结剂或非焦油粘结剂。

作为优选,所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:35:40:12。

如图所示1,本实施例还公开了一种复合活性炭的制备装置,用于制备所述的一种复合活性炭,其主要包括以下设备:

用于对物料进行配合的混料机1;

用于对原料进行细碎的磨粉机2;

用于对物料进行混合的捏合机3;

用于对物料进行成型的液压或造粒成型机5;

用于对液压成型后的物料进行过筛处理的筛分装置6;

用于对液压成型后的物料进行输送的振动给料机7;

用于对成型物料进行炭化的回转式炭化炉8;

用于进行热交换的换热室9;

用于进行扩展孔隙的SLEP活化炉10;

其中,所述的捏合机3与液压或造粒成型机5之间设置有螺旋输送机11,所述液压或造粒成型机5输出连接筛分装置6的输入端,所述筛分装置6的输出端通过振动给料机7连接回转式炭化炉8,在回转式炭化炉8内设置有燃烧室12,所述燃烧室12侧边设置有出料室13以及给燃烧室12提供热源的燃气输送通道14,在出料室13上还连接有用于对产品进行冷却并输送的冷却输送装置15,所述冷却输送装置15另一端连接提升机16,所述提升机16的另一端连接SLEP活化炉10,在燃烧室12上还连接有所述换热室9,所述换热室9上连接有引风机17,所述引风机17与一个去尾气净化系统18连接,在筛分装置6上还连接有与混合机1或螺旋输送机11连接的余料收集仓4,在SLEP活化炉10的输出连接产品料仓20,所述产品料仓20的输出连接筛分包装机21。

作为优选,在换热室9与回转式炭化炉8之间设置有预收集粉尘并能够保护烟道系统畅通的沉降室19,所述沉降室19与燃烧室12、换热室9连通。

本实施例还公开了一种复合活性炭的制备方法,包括采用所述的一种复合活性炭的制备装置,其特征在于:具体包括以下步骤:

S1、配合磨粉工序:将符合工艺要求的木质炭化料和原煤,按预设比例加入到配合仓1中进行配比处理并进行混合,此时启动磨粉机2系统程序,对混合后的物料进行磨粉处理,磨粉后的物料送入下一道工序;

S2、捏合工序:将符合工艺要求的混合煤炭粉输送到捏合机3中,然后按预设比例加入粘结剂,进行捏合搅拌;

S3、成型工序:采用液压成型机5把捏合好的膏体物料进行成型,液压成型机6的表压控制在120-250kg/cm

S4、合格的压条料通过振动给料机7加入回转式炭化炉8,利用回转式炭化炉8内的燃烧室12产生高温,压条料通过在炉内以回转移动方式与燃烧室12内的高温气体逆向接触的方式赶走水分和部分挥发分,同时提升产品的初始吸附性能以及赋予足够的机械强度;并进入到出料室13内准备出料;从出料室13出料的压条料通过冷却输送装置15进行冷却,然后通过提升机16进入SLEP活化炉10;

S5:适宜的复合活性炭炭化品,通过SLEP活化炉10在高温下与水蒸气或二氧化碳进行化学作用,制得符合客户满意的复合活性炭活化料;然后进入到产品料仓17,并通过筛分包装机21包装成25-500或1000吨的单体包装袋,包装袋均为编织袋内衬塑料袋或塑料袋内部涂塑。

作为最佳方案考虑,为了保证后期产品质量,在步骤S4中回转式炭化炉的转速要求为0.5-2.5rpm,加热温度采用燃气进口的温度要求为150-250℃,燃气出口的温度要求500-650℃,加热时长为45min-75min,在本实施例中在步骤S5中回转式加热炉的转速要求为1rpm,加热温度采用燃气进口的温度要求为200℃,燃气出口的温度要求550℃,加热时长为60min。

作为优选,在步骤S2的捏合时间为12-15分钟、捏合温度40-55℃。

作为优选,在步骤S4中回转式加热炉的加热时长为55-65min,加热温度为180-560℃,在本实施例中回转式加热炉的加热的最佳时长60min,最佳加热温度为540℃。

作为优选,在步骤S5中复合活性炭的炭化品,通过SLEP活化炉10在加热温度为850-960℃的高温下与水蒸气或或二氧化碳的加入量900-2100kg/hr进行化学作用,最终制得符合客户满意的复合活性炭活化料。

作为优选,在步骤S1中的混配料方式为连续式配料,因此需要使用连续式配料机1。

实施例2:

本发明提供的一种实施例:一种复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:(20-70):(20-70):(8-18)。

在本实施例中所述的复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比:70:70:18。

作为优选,所述原煤的原材料为无烟煤、烟煤,所述的木质炭化料为椰壳炭化料、核桃壳炭化料、杏壳炭化料,所述粘结剂为焦油粘结剂。

实施例3:

本发明提供的一种实施例:一种复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比为32:55:13。

实施例4:

本发明提供的一种实施例:一种复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比为55:27:18。

实施例5:

本发明提供的一种实施例:一种复合活性炭,包括以下原料:原煤、木质炭化料和粘结剂,其中所述原煤、木质炭化料和粘结剂之间的配比按照以下份数进行配比为20:65:15。

下面为本发明对应实施例与现有的复合活性炭对比的优缺点实验室数据,并建立如下表格:

通过上述实验数据证明:本发明发挥配制和复合活性炭应有作用,最终让活性炭新品--复合活性炭发挥更大的效果:增加堆积密度从而提升吸附量、拉低了煤质炭重金属含量、提升了着火点,从而增加了在有机蒸汽应用领域的安全档次!

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种活性炭纤维复合材料及其制备方法以及一种活性炭纤维复合滤芯

- 一种石墨烯/活性炭复合材料的制备方法、石墨烯/活性炭复合电极片及超级电容器