一种内胆、保温容器及制造方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及容器技术领域,尤其涉及一种内胆、保温容器及制造方法。

背景技术

目前市场上的钛金属内胆保温杯往往结构复杂,使用价值不高,为了外观好看和不生锈,采用钛合金或不锈钢制成,钛合金价格昂贵,不锈钢含有重金属,对人体的健康不利。如发明专利申请202010068652.4公开了一种具有钛制复合内胆的保温杯及其制造工艺,包括内胆本体,内胆本体包括第一内胆层和第二内胆层,第一内胆层和第二内胆层同心设置,第一内胆层由不锈钢材料或铜材料或铁材料或铝材料制成,第二内胆层由钛材料制成,内胆本体的下端设有第一底层和第二底层,第一底层由不锈钢材料制成,第二底层由钛材料制成,第一底层与第一内胆层的下端部固定连接,第二底层与第二内胆层的下端部固定连接。上述发明专利存在的问题:一是杯底分为双层杯底,内杯底是钛杯底,采用激光焊接与杯体内胆钛层焊接,外钢底与杯体的外钢体进行激光焊接,此发明专利因内胆口部是双层材料且没有密封,即两层之间没有做到完全贴合,在杯体制造过程中的由于水涨、清洗与抽真空等工序中会造成内胆钛层与钢层之间有水渗入,需要后续较长时间的烘干来将渗水烘干,增加生产成本。

又如中国发明专利201310692540.6公开了一种钛合金的复合保温杯,所述保温杯包括钛合金内胆体和不锈钢内胆套,所述内胆体和不锈钢内胆套均呈筒状,所述内胆体的上端具有开口,所述内胆套的上端也具有开口,所述内胆体插接在内胆套内且两者开口方向相同,所述内胆体的外表面和所述内胆套的内表面相抵靠,所述内胆体的上端开口部位露在内胆套的外部,所述内胆套的内表面和外表面之间具有连贯且封闭的真空腔体,当所述内胆体和所述内胆套插接到位后,所述真空腔体覆盖所述内胆体的侧面和底面;所述保温杯还包括一个钛合金杯口套,所述杯口套套接在内胆体的上部外侧,该杯口套和所述内胆体同轴设置,且该杯口套的上端边缘和所述内胆体的开口边缘相互固定且密封连接。上述发明专利虽然也是钛钢双层复合杯,但其内胆钛层与内胆钢层是插接的,实际两层之间是有间隙的,分离的,钛内胆是可取出来的以,其钛杯的保温效能较差。

发明内容

本发明针对现有技术中上述的缺点,提供了一种内胆、保温容器及制造方法。

为了解决上述技术问题,本发明通过下述技术方案得以解决:

一种内胆,其包括外层内胆和内层内胆,外层内胆至少为一层,还包括位于外层内胆和内层内胆之间的第一冶金结合层。

作为优选,外层内胆的数量至少为两层,相邻外层内胆之间设有第二冶金结合层。

作为优选,内层内胆由钛材料制成,外层内胆由除钛材料之外的金属材料制成。

作为优选,内胆包括内胆本体和内胆底部,内胆本体的厚度在0.1~0.5mm,内层内胆的厚度在0.03~0.2mm。

内胆底部的厚度大于内胆本体的厚度。

一种保温容器,包括以上所述的一种内胆、以及外壳,内胆设置于外壳内,外壳的上端与外层内胆的固定密封连接。

作为优选,固定密封连接为焊接或压接或卷边连接。

一种根据以上所述的一种内胆的制造方法,包括以下制造步骤:

步骤1,对钛板和除钛板以外的金属板进行喷砂处理以形成喷砂面;

步骤2,将钛板和金属板的喷砂面贴合并将钛板和金属板固定形成多层板;

步骤3,将多层板加热后放入模具中压合,在钛板和金属板之间形成第一冶金结合层;钛板、第一冶金结合层和金属板形成复合板;

步骤4,对复合板进行多次拉伸,使复合板成型为内胆坯;

步骤5,对内胆坯进行热旋压以形成包括内胆本体和内胆底部的内胆;以及

步骤6,对内胆本体的上端进行旋压缩口形成杯口。

作为优选,步骤3中,金属板至少为两层时,相邻金属板之间形成第二冶金结合层。一种根据以上所述的一种保温容器的制造方法,还包括步骤7,将内胆放入外壳中,对外层内胆的上端与外壳的上端进行固定密封连接,并对内胆和外壳之间抽真空。

本发明由于采用了以上技术方案,具有显著的技术效果:

1、在外层内胆和内层内胆之间形成第一冶金结合层,使外层内胆与内层内胆形成一体,提高了内胆整体的强度。同时外层内胆和内层内胆之间无缝隙,避免外层内胆和内层内胆之间渗水,降低内胆的保温性能。

2、内胆本体和内胆底部拉伸一体成型,使内胆整体无焊缝,避免因内胆本体与内胆底部由于焊接缺陷不便于保温杯的抽真空。

附图说明

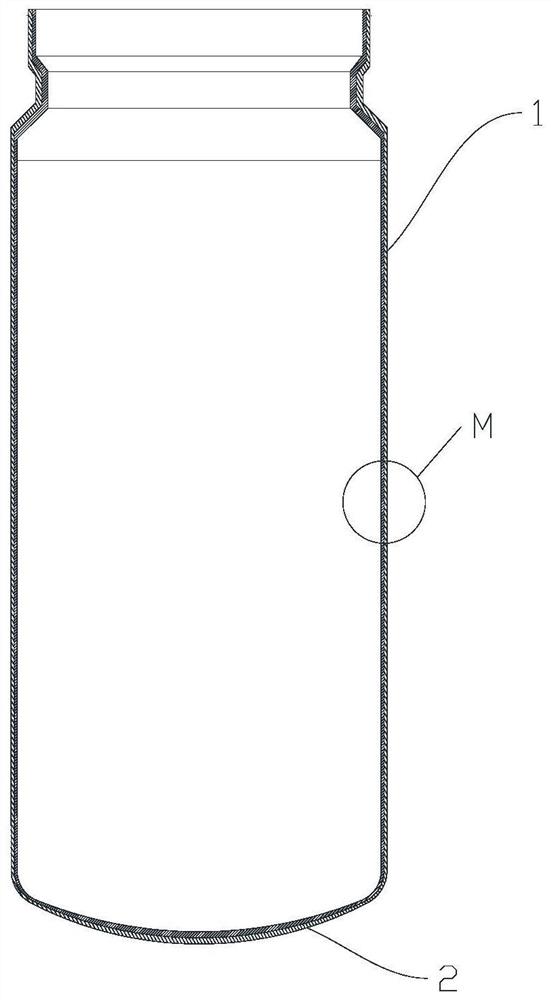

图1是内胆的结构示意图。

图2是实施例1中图1中M部的局部放大结构示意图。

图3是实施例2中图1中M部的局部放大结构示意图。

图4是保温容器的结构示意图。

附图中各数字标号所指代的部位名称如下:1—内胆本体、2—内胆底部、3 —外层内胆、4—内层内胆、5—第一冶金结合层、6—外壳、7—第二冶金结合层。

具体实施方式

下面结合附图与实施例对本发明作进一步详细描述。

实施例1

一种内胆,如图1、图2、图4所示,其包括外层内胆3和内层内胆4,外层内胆3为一层,还包括位于外层内胆3和内层内胆4之间的第一冶金结合层5,第一冶金结合层5由外层内胆3和内层内胆4的材料形成。第一冶金结合层是指两种金属在温度或压力的作用下其界面间原子相互扩散及浸透相互形成的结合。在本实施例中,第一冶金结合层5是通过热压而形成,但本发明并不限于此,也可以用其他方式形成。通过将外层内胆3和内层内胆4复合为一体,使外层内胆3和内层内胆4之间无缝隙,避免在清洗时水进入外层内胆3和内层内胆4之间从而影响内胆的保温性。

内层内胆4由钛材料制成,外层内胆3由除钛材料之外的金属材料制成。外层内胆3由不锈钢材料或铜材料或铝材料制成。在内胆装液体时,与液体接触为由钛材料制成的内层内胆4,由于钛材料化学稳定性好,可避免液体与钛材料产生反应而产生有害物质,提高内胆内液体的卫生以及饮用使用的健康性。外层内胆3与内层内胆4复合,提高内胆整体的结构强度,同时降低钛材料的消耗,降低内胆的制造成本。

内胆包括内胆本体1和内胆底部2,内胆本体1的厚度在0.1~0.5mm,内层内胆4的厚度在0.03~0.2mm。内胆本体1和内胆底部2无需焊接,从而实现内胆本体1与内胆底部2之间无焊缝,方便内胆的加工,并且避免了由于焊缝可能会导致内胆漏水漏气的质量问题。

内胆底部2的厚度大于内胆本体1的厚度。增强内胆底部2的结构强度,避免在抽真空时由于负压导致内胆底部2变形。

本发明还公开了一种保温容器,其包括内胆、以及外壳6,内胆设置于外壳内,外壳的上端与外层内胆的上端固定密封连接。固定密封连接为焊接或压接或卷边连接。提高内胆和外壳6之间的密封性,方便外壳6和内胆之间抽真空,实现保温杯的保温效果。

实施例2

一种根据实施例1所述的一种内胆的制造方法,包括以下制造步骤:

步骤1,对钛板和除钛板以外的金属板进行喷砂处理以形成喷砂面;金属板为不锈钢板或铜板或铝板。分别对钛板和金属板的一面采用36~60目的棕钢玉砂进行喷砂处理形成喷砂面;增强钛板和金属板的粘合力,方便将钛板和金属板粘合。

步骤2,将钛板和不锈钢的喷砂面贴合并将钛板和金属板点焊固定形成多层板;

步骤3,将多层板加热后放入模具中压合,钛板和金属板逐渐熔合并在钛板和金属板之间形成第一冶金结合层5;钛板、第一冶金结合层5和金属板形成复合板;多层板放入气体保护炉或真空炉中进行加热,气体保护炉充入氮气或氩气,加热温度在600~800℃,以防止钛板或金属板在高温作用下发生氧化。钛板和金属板在加热后通过压力机进行压合,钛板和金属板贴合的面会相互渗透形成第一冶金结合层5,从而提高钛板和金属板复合后的强度,避免复合板在后续的加工工艺中开裂。

步骤4,对复合板进行多次拉伸,使复合板成型为内胆坯;使复合板在多次拉伸中缓慢稳定的变型成内胆,避免一次拉伸造成复合板开裂。在多次拉伸的过程中,内胆本体的口径逐渐减小,内胆本体1的高度逐渐增高,直至内径符合产品的需求。

步骤5,对内胆坯进行热旋压以形成包括内胆本体1和内胆底部2的内胆;以及

步骤6,对内胆本体1的上端进行旋压缩口形成杯口。对内胆本体1和内胆底部2进行感应加热,加热温度在400~800℃,采用旋压工艺对内胆本体1和内胆底部2进行热旋压;旋压从底部中心开始,内胆底部2旋压结束后转到内胆本体1的壁部进行旋压,经过热旋压后外层内胆3和内层内胆4进一步融合,从而增强外层内胆3和内层内胆4冶金结合的强度,使外层内胆3和内层内胆4 无法剥离,提高内胆的结构强度。同时在旋压的过程中,内胆本体1高度增加,达到增强内胆容量且减少了钛材料的消耗。

本发明还公开了一种保温容器的制造方法,在如上述制造出内胆后,还包括步骤7,将内胆放入外壳6中,对外层内胆3的上端与外壳6的上端进行固定密封连接,并对内胆和外壳6之间抽真空。

实施例3

一种内胆,如图1、图3、图4所示,与实施例1的不同之处在于外层内胆 3为两层,相邻外层内胆3之间设有第二冶金结合层7。冶金结合层是指两种金属在温度或压力的作用下其界面间原子相互扩散及浸透相互形成的结合。在本实施例中,第二冶金结合层7是通过热压而形成,但本发明并不限于此,也可以用其他方式形成。通过将多层内胆层复合为一体,增强了内胆整体的结构强度,同时使内胆层之间无缝隙,避免在清洗时水进入内胆层之间从而影响内胆的保温性。

实施例4

一种根据实施例3所述的一种内胆的制造方法,与实施例2的不同之处在于步骤3中,金属板为两层时,相邻金属板之间形成第二冶金结合层7。

- 一种内胆、保温容器及制造方法

- 内胆、液体加热容器和液体加热容器的内胆的制造方法