一种铜包钢导线用极低碳钢盘条的生产方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于冶金技术领域,涉及一种铜包钢导线用极低碳钢盘条的生产方法。

背景技术

近年来, 铜包钢导线的生产发展非常迅速,铜包钢导线是以钢丝作为芯体的一种导线,为增加铜包钢导线的导电率,作为芯体的钢丝均采用极低碳钢盘条生产。盘条生产成铜包钢导线的钢丝要经受很大的拉拔变形且拉拔过程中不能断丝,因此不仅要求盘条有良好的力学性能,而且要求盘条珠光体含量极少和组织均匀。由于极低碳钢盘条极易出现表面粗大晶粒组织,粗大晶粒组织的存在严重影响盘条的深拉和成品钢丝的表面质量。为提高铜包钢导线用极低碳钢盘条的拉拔性能和质量,如何消除铜包钢导线用极低碳钢盘条表面粗大晶粒组织成为急需解决的问题。

发明内容

本发明的目的是提供一种消除铜包钢导线用极低碳钢盘条表面粗大晶粒的钢铁的生产方法,消除铜包钢导线用极低碳钢盘条表面粗大晶粒,从而保障盘条的深拉和成品钢丝的表面质量。

发明的技术方案:

一种铜包钢导线用极低碳钢盘条的生产方法,钢的化学成分组成重量百分比为C≤0.01%,Si≤0.015%,Mn≤0.10 %,P≤0.015%,S≤0.010%,其余为Fe和不可避免的杂质;包括以下工艺步骤:

(1) 钢坯加热:加热段1190~1250℃,均热段1170~1210℃,开轧温度1100~1150℃;

(2) 粗中轧轧制:开启高压水除磷,除磷压力≥18MPa;

(3) 精轧:进精轧温度≥980℃;

(4) 冷却:控制吐丝温度950℃~980℃,吐丝后采用缓慢冷却,运输辊道保温罩全关,冷却风机全关。

本发明的有益效果:根据盘条化学成分及工艺技术对材料性能、金相组织等的影响,结合现有设备和工艺技术水平,研究出一种消除铜包钢导线用极低碳钢盘条表面粗大晶粒的轧制方法来实现盘条金相组织均匀化。由于采用高的钢坯加热温度,促使钢坯晶粒充分长大和均匀化;采用高的进精轧温度,有利于轧制过程中破碎的晶粒能够充分长大并均匀化;采用高的吐丝温度+缓慢冷却工艺,有利于先共析铁素体晶粒充分析出、长大并均匀化,并只得到极少量的珠光体组织。

附图说明

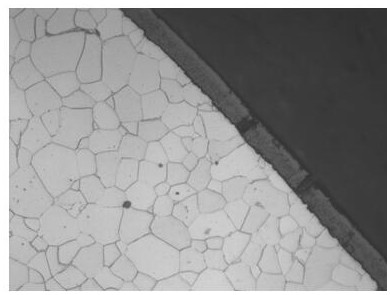

图1为实施例1盘条组织图。

图2为实施例2盘条组织图。

具体实施方式

下面结合实施例对本发明进一步说明。

实施例1:

一种铜包钢导线用极低碳钢盘条的生产方法,按150mm×150mm×12000mm连铸坯检查—加热—轧制—吐丝—控制冷却—精整等工艺流程进行生产。轧制规格Φ6.5mm。

钢的化学成分组成重量百分比为C=0.008%,Si=0.012%,Mn=0.05 %,P=0.010%,S=0.007%,其余为Fe和不可避免的杂质。轧制工艺如下:

(1) 钢坯加热:加热段温度1220℃,均热段温度1200℃,开轧温度1130℃。

(2)粗中轧轧制:开启高压水除磷,除磷压力20MPa。

(3)精轧:采用减定径机组轧制,进精轧温度1000℃。

(4)控制冷却:吐丝温度970℃。吐丝后采用缓慢冷却,运输辊道保温罩全关。

盘条组织见图1。盘条力学性能见表1。

实施例2:

一种铜包钢导线用极低碳钢盘条的生产方法,轧制规格Φ5.5mm。

钢的化学成分组成重量百分比为:C=0.007%,Si=0.011%,Mn=0.06 %,p=0.011%,s=0.008%,其余为Fe和不可避免的杂质。轧制工艺如下:

(1) 钢坯的加热制度:加热段温度1200℃,均热段温度1190℃,开轧温度1140℃。

(2)粗中轧轧制:开启高压水除磷,除磷压力20MPa。

(3)精轧:采用减定径机组轧制,进精轧温度990℃。

(4)控制冷却:吐丝温度970℃。吐丝后采用缓慢冷却,运输辊道保温罩全关。

盘条组织见图2。盘条力学性能见表1。

表1 盘条力学性能

- 一种铜包钢导线用极低碳钢盘条的生产方法

- 极细铜包钢丝用钢盘条的生产方法