一种布气件及反应器

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种布气件及反应器。

背景技术

目前,在径向反应器内,需要设置专门的布气结构,使进入到反应器内的原料气能够均匀地进入到触媒腔内进行反应,常规的设计为在反应器的内壳中设置一个内筒,并在内筒的中心设置用于收集完成反应的气体的集气筒,在内筒与集气筒之间堆放有触媒,在内筒上开设有布气孔,然后在内筒与外壳之间形成一个环隙,原料气进入到环隙后,经布气孔进入到触媒中进行反应,完成反应的气体进入到集气筒内,这种结构能够使原料气沿反应器的径向进入到触媒中进行反应。

这种结构的反应器在运行时,发现靠近内筒中心区域的反应效率要高于靠近筒壁区域的反应效率,使反应器内的各个反应区域的反应速度存在着较大的差异,从而导致反应区域内存在着反应温度过高的区域,使反应存在有加大副反应的趋向。

发明内容

为解决上述问题,本申请首先提出了一种布气件,利用该布气件能够有效地改善反应器内反应的均匀性,该布气件具有一沿第一轴线方向延伸的分布筒,该分布筒包括一外侧板和一连接在该外侧板上的内侧板,该外侧板和内侧板均沿第一轴线方向延伸,在该外侧板与内侧板之间形成一沿第一轴线方向延伸的布气腔,在内侧板上开设有布气孔,该布气孔贯穿内侧板的内外两侧;沿该第一轴线方向,该分布筒的一端为封闭端,该分布筒的另一端为进气端,在该进气端设置有连通布气腔的进气口;

该内侧板的背离外侧板的侧面形成为第一外表面;沿该第一轴线方向观察,该内侧板的截面呈朝远离外侧板的方向突出的圆弧状。

在该布气件使用时,若干布气件呈环状布置,且使各布气件的进气端朝向同一方向,若干布气件所圈围的空间形成为反应腔,内侧板朝向反应腔的中心方向,由于布气件的内侧板呈圆弧状,从各个布气件排出的气体呈辐射状向外喷出,相邻的两个布气件所排出的气流产生碰撞,发生混合后,再沿径向在反应腔内流动并进行反应,由于从布气件排出的气体首先发生相互混合,能够增加气体的返混,降低气流的流速,提高气体在反应腔内分布的均匀性,提高了靠近布气件区域的触媒的反应效率,在提高反应均匀性的同时,还提高了触媒的使用效率。

而在传统的采用布气筒的反应器中,由于从布气筒上的布气孔排出的气体具有较高的初始速度,会快速穿过邻近布气筒的触媒,然后在触媒的阻挡下,气体的流速降低,并向周围进行扩散,并整体朝布气筒的中心流动和进行反应,然后进入到位于布气筒中心位置的集气筒。传统的反应器中,由于气体排出布气孔的初始速度较高,在布气筒附近的滞留时间较短,降低了布气筒附件触媒的使用效率,同时由于气体在靠近布气筒的区域内的滞留时间较短,该区域内所产生的反应热相对较少,使得采用传统布气筒的反应器中,在采用由外向内流动的径向流动方式时,反应腔中心区域的温度要较靠近布气筒区域内的温度高10-15℃,采用本申请中的布气件后,反应腔中心区域的温度与靠近布气件区域内的温度差降低到1-5℃,使整个反应腔内的温度更趋向于一致,避免了局部区域温度过高,导致复反应增大的问题,同时还提供了靠近布气件附近的触媒的使用效率,提高了触媒的整体使用效率。

进一步,在该内侧板上具有经冲压而形成的若干导流孔;对应于每一导流孔均具有一导流片,该导流片沿第一轴线方向,该导流片为所对应的导流孔所冲压出的至少一端连接于该内侧板上的一条状板,该导流片具有一导风部,该导风部突出于该第一外表面,在该内侧板的厚度方向上,该导风部与该第一外表面之间具有距离,使导风部与第一外表面之间形成连通导流孔的出风口,该导流孔和所连通的出风口共同形成为布气孔。导流片优选沿第一轴线方向延伸。

上述结构形式的导流孔可以在冲压导流孔时,直接形成导流片,无需进行二次加工,提高了内侧板的加工效率,同时提高了内侧板材料的利用率,减少了材料的浪费,并由此降低了设备的制作费用。气流从布气件中流出时,在导流片的阻碍下,气体的流向发生改变,加剧从相邻的布气件中排出气体的混合,使气体的分布更加均匀,降低或避免气流对触媒的冲击力度,减少由于气流冲击而造成的触媒破裂。同时气流在流出导流孔时,由于导流片的阻碍,气体的流向发生大幅度的转向,在气流转向的过程中,会形成一个小的漩涡,该漩涡会使气流所携带的微量的触媒进行沉降,减少气流的触媒携带量。

在采用该结构后,反应腔中心区域的温度与靠近布气件区域内的温度差进一步降低到0.7-2.8℃,使整个反应腔内的温度进一步趋向于一致。

为便于进行冲压加工,该导流片的相对的两端各形成有一连接于该内侧板的连接端。

用于制作内侧板的板件为一平板,在进行冲压加工时,可以仅在平板上切出两道平行的边缘线,即可进行冲压,即形成相对的两端均连接在该平板上的结构,然后将完成冲压的平板进行弯曲即可,该结构使导流片与平板具有两个连接点,具有更稳定的结构,在较大的压力下,可以避免导流片朝远离内侧板的方向发生弯曲,造成导风部与第一外表面之间所形成的出风口的变化,进而影响气流速度。

进一步,在内侧板的厚度方向上,导流孔被所冲压出的折弯片的投影覆盖。使从导流孔流出的气体的流向能够全部发生改变,避免部分气体沿内侧板的径向直接喷射出去。

进一步,该外侧板包括一中间板和连接在该中间板的相对的两端的侧面板,沿该第一轴线方向观察,该外侧板呈开口朝向内侧板方向的槽状,该中间板的截面呈直线状或呈朝远离内侧板的方向突出的圆弧状;该中间板与内侧板相对设置,该内侧板的周向方向的两端分别连接在一侧面板上。

在制作外侧板时,该外侧板可以由一整板折弯而成,减少焊接量。在制作反应器时,需要充分利用反应器的内部空间,以提高反应器的使用效率。将中间板设置为圆弧板,且使圆弧板与内侧板相对设置后,在将布气件安装到反应器的外壳内时,外侧板沿径向朝向外侧,并尽量紧贴外壳,以减少外壳与布气件之间的间隙,使若干布气件围成圈状后,具有更大的用于反应的反应腔。

将中间板设置为直线状时,可以简化外侧板的制作流程,提高作业效率,但是外侧板与反应器的外壳之间的距离不均匀,会略微降低反应器内部的使用效率,但较为适宜于直径较小的反应器,在直径较小的反应器内,即使采用直线状的中间板,对反应器内部空间利用率的影响较少,而且直径较小的反应器需要采用小尺寸的布气件,采用直线状的中间板更有利于设备的制造质量的保证。

具体地,中间板与安装有该布气件的反应器的外壳的内壁之间的最大距离≤10mm。

该设计可以减少布气件与反应器的外壳之间的孔隙,这些孔隙无法有效利用,减少这些孔隙的存在,即可提高反应器内部空间的利用率,并在此基础上,降低反应器的体积。反应器的外壳均包括一直筒段,布气件安装在该直筒段,本申请中,反应器的外壳的内壁是指直筒段的内壁。

具体地,内侧板的第一外表面的圆弧半径为120-300mm。由于布气件整体位于反应器的外壳内,所承受的压力仅仅为进入到布气件内腔中的气体压力与反应腔内压力的压力差,该压力差相比外壳所受到的压力要少很多,制作布气件的板材的厚度控制在2-4mm,在对内侧板进行卷制时,控制内侧板的第一外表面的圆弧半径更具有现实的意义,可以充分利用现有的卷板设备。根据反应器的直径大小,可以在上述圆弧半径内选择适宜的数据,以获得更佳的反应效果。

进一步,该分布筒的外侧板的位于进气端的部分朝内侧板的方向缩进,使分布筒的进气端形成为缩颈部。为充分利用反应器内的空间,在本申请中的布气件作为布气部件安装到反应器内时,需要将布气件尽可能靠近反应器的外壳,并且使内侧板朝向反应器的中心方向,布气件的进气端需要穿过触媒盖板以连通气源,触媒盖板需要安装在外壳上,将分布筒的进气端形成缩颈部后,在使布气件靠近反应器的外壳时,可以在缩颈部与外壳之间形成一个空档,通过这个空档,可以将触媒盖板安装在外壳上。

其次本申请还提出了一种反应器,该反应器为一径向反应器,该反应器包括外壳和进气部,该外壳包括一沿第二轴线方向延伸的直筒段,该进气部包括若干环绕该直筒段的中轴线设置的布气件,该布气件为权利要求1-6任一项所述的布气件;

该第一轴线平行于该第二轴线,布气件的内侧板朝向直筒段的中心方向;

在外壳内安装有上盖板,在上盖板与外壳的顶部之间形成有进气腔,布气件的进气端经上盖板连通该进气腔;由布气件所圈围的空间形成为反应腔;

在外壳内安装有一集气部,该集气部沿第二轴线方向延伸、且至少部分位于该反应腔内;该集气部具有一排气腔,在集气部上设置有连通反应腔和排气腔的气流通道;

在外壳上设置有连通进气腔的进气管和连通排气腔的排气管;

在该反应器工作时,原料气由进气管进入到进气腔内,然后经各布气件进入到反应腔内进行反应,形成反应后气,反应后气经集气孔进入到排气腔内,最后经排气管排出反应器。

该反应器在工作时,原料气在由布气件进入到反应腔内时,由于布气件的内侧板呈圆弧状,从各个布气件排出的气体呈辐射状向外喷出,从相邻的两个布气件排出的气流产生碰撞,发生混合后,再沿径向在反应腔内流动并进行反应,由于从布气件排出的气体首先发生相互混合,能够增加气体的返混,降低气流的流速,提高气体在反应腔内分布的均匀性,提高了靠近布气件区域的触媒的反应效率,在提高反应均匀性的同时,还提高了触媒的使用效率。

采用传统布气筒的反应器中,在采用由外向内流动的径向流动方式时,反应腔中心区域的温度要较靠近布气筒区域内的温度高10-15℃,采用本申请中的布气件后,反应腔中心区域的温度与靠近布气件区域内的温度差降低到1-5℃。尤其是在内侧板上设置导流片后,反应腔中心区域的温度与靠近布气件区域内的温度差进一步降低到0.7-2.8℃。更加有利于反应器内反应的均匀进行,提高反应器的可控制性,提高反应器的使用效率。

具体地,该集气部包括导流筒和套设在导流筒的外部的集气筒,在集气筒与导流筒之间形成一集气腔,在集气筒上开设有呈通孔状的集气孔;在集气腔与排气腔之间设置有过流通道,该过流通道位于集气部的顶部;导流筒的内腔形成为排气腔,该过流通道连通集气腔和导流筒的内腔;该集气孔、集气腔和过流通道共同形成为气流通道;在导流筒内安装有换热管;排气管连通该排气腔。

在该反应器工作时,反应后气经集气孔进入到集气腔内,由过流通道进入到排气腔,最后经排气管排出反应器。

该结构主要应用于可反应成分较低的原料气,当原料气的可反应成分较低时,在反应时所释放出的热量较少,但仍需要将反应热移出反应器,一方面是为了保证反应器内反应温度处于设定范围内,另一方面也为回收反应热,减少浪费。在现有的结构中,采用换热管移热时,换热管一般是穿过反应腔,触媒堆放在换热管的周围,这种触媒堆放在换热管周围的结构有利于快速将反应热移出反应器,以保证反应器内的温度处于设定范围内,这种结构对于反应剧烈,放热量大的反应较为适宜,但对于放热量较少的反应则显示出一定的弊端,由于换热管会占用反应器内的大量空间,而且换热管的直径不能太小,直径太少,冷媒的流动速度太多,需要较大的动力消耗,

采用本申请的设计后,将换热管布置到导流筒内,反应后气在排出反应器的过程中,通过换热管进行换热,以使换热器的温度处于设定范围内,由于反应区域内取消了换热管,可以将反应器的直径变小,以降低设备的制作成本。

附图说明

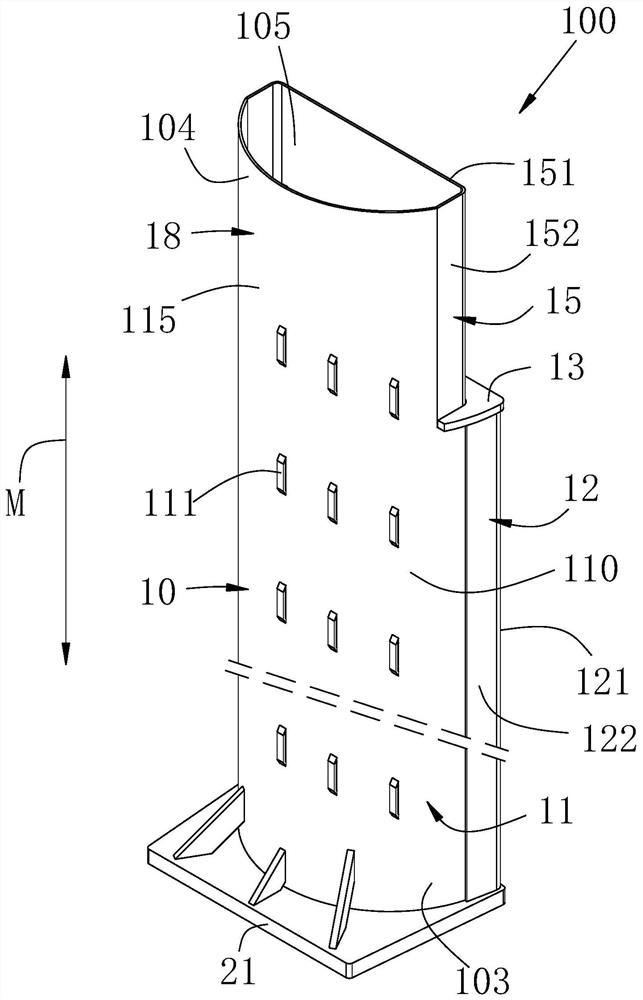

图1是布气件的一实施例的结构简图。

图2是图1所示附图的主视图。

图3是图2的俯视图。

图4是图2中A-A向的视图。

图5是布气件的第二种结构的截面图。

图6是内侧板的局部图。

图7是周向方向的说明简图。

图8是反应器的结构简图。

图9是图8中B-B向的视图。

图10是图9中C部分的放大图。

图11是图8中F部分的放大图。

图12是采用布气件后的反应器的温度测量点的布置图。

图13是将布气件更换后的反应器的温度测量点的布置图。

具体实施方式

以下首先对布气件的结构作进一步的说明。

在附图中标注的箭头M表示第一轴线,该第一轴线的延伸方向称为第一轴线方向。

参阅图1,一种布气件100,其具有一分布筒10,该分布筒10沿第一轴线方向延伸,该分布筒包括一外侧板12和一连接在该外侧板12上的内侧板11,该外侧板12和内侧板11均沿第一轴线方向延伸,在该外侧板12与内侧板11之间形成一沿第一轴线方向延伸的布气腔105,在内侧板11上开设有布气孔,该布气孔贯穿内侧板的内外两侧。

在分布筒10的一端安装有一下端板21,该下端板21将分布筒的一端封闭,使分布筒10在沿第一轴线方向上的一端形成为封闭端103,分布筒的另一端为进气端104,布气腔105具有贯穿该进气端的端面的进气口。

沿该第一轴线方向观察,该内侧板11的截面呈朝远离外侧板12的方向突出的圆弧状,该内侧板11的背离外侧板12的侧面形成为第一外表面110。在本实施例中,该内侧板11的第一外表面110的圆弧半径为150mm,可以理解,在其它实施例中,该第一外表面110的圆弧半径还可以为120mm、180mm、250mm或300mm。

请参阅图6,在该内侧板11上具有经冲压而形成的若干导流孔62;对应于每一导流孔62均具有一导流片111,该导流片沿第一轴线方向延伸,该导流片111为所对应的导流孔62所冲压出的两端均连接在该内侧板上的一条状板。

该导流片111具有一导风部630,该导风部630突出于该第一外表面110,且平行于该第一外表面110,在该内侧板11的厚度方向上,该导风部630与该第一外表面110之间具有距离,使导风部630与第一外表面110之间形成连通导流孔62的出风口621,该导流孔62和出风口621共同形成为布气孔。

具体在本实施例中,该导流片的相对的两端各形成有一连接于该内侧板的连接端,具体为第一连接端631和第二连接端636,其中第一连接端631经第一倾斜板632连接到导风部630上,第二连接端636经第二倾斜板637连接到导风部630上。且第一倾斜板632与第二倾斜板637均朝导流孔62的中心方向倾斜设置,并与导风部630呈圆弧状连接在一起,以便于冲压时,减少导流片的弯曲程度,降低导流片的内应力,保证导流片的强度。

本实施例中,导流片的相对两端均连接在内侧板11上,可以理解,在其他实施例中,导流片可以仅有一端连接在内侧板上。

在内侧板的厚度方向上,折弯片的投影覆盖所冲压出的导流孔,使从导流孔流出的气体的流向能够全部发生改变,避免部分气体沿内侧板的径向直接喷射出去。

该外侧板12包括一圆弧板121,在该圆弧板121的周向方向的两端各连接有一侧面板122,两块侧面板122均朝内侧板的方向延伸,该内侧板11的周向方向的两端分别连接在一侧面板122上。

沿该第一轴线方向观察,该外侧板12呈开口朝向内侧板方向的槽状,且该圆弧板121截面呈朝远离内侧板11的方向突出的圆弧状,且该圆弧板与内侧板相对设置。该圆弧板即为中间板,即该中间板呈朝远离内侧板的方向突出的圆弧状。

可以理解在,在其他实施例中,该中间板还可以为呈直线状,请参阅图5,图5为当中间板呈直线状时、布气件的截面图,在图5所示实施例中,中间板为呈直线状的直板9121,在该直板9121的相对的两端各连接有一侧面板D9122,侧面板D9122呈圆弧状,内侧板D911周向方向的两端分别抵靠在一侧面板D9122的内侧,且内侧板D911周向方向的两端分别焊接在一侧面板D9122上。直板9121和侧面板D9122共同构成为外侧板D912,且沿第一轴线方向观察,外侧板D912呈开口朝向内侧板D911方向的槽状。外侧板D912由一整板折弯而成。

在本申请中,圆弧板的周向方向是指圆弧板沿圆周方向延伸的方向,请参阅图7,标记为P的第一箭头的指向为该圆弧板121的沿圆周方向延伸的方向,则圆弧板121的周向方向的两端即为圆弧板121沿第一箭头P延伸的两端。图7中,标记为S的第二箭头的指向为内侧板11的沿圆周方向延伸的方向,则内侧板11的周向方向的两端即为内侧板11沿第二箭头S延伸的两端。

在本实施例中,为便于安装,分布筒10具有一缩颈部18,该缩颈部18包括一内面板115和连接在内面板115上的外面板15,其中内面板115由内侧板11沿第一轴线方向朝远离下端板21的方向延伸而形成,且内面板115的宽度要较内侧板11的宽度窄。外面板15为一槽状板,其包括一平直板151和连接在该平直板151的相对的两端的侧立板152,内面板115的周向方向的两端分别连接在一侧立板152上,其中外面板15由一整板折弯而成。

在垂直于第一轴线方向上,相对于外侧板12,外面板15更靠近内侧板11,使外面板15与外侧板12之间形成一缝隙,上端板13密封安装在外侧板12与外面板15之间,将该缝隙封闭掉。本实施例中的缩颈部同时形成为进气端104。

外面板15可以看作为外侧板12朝内侧板的方向缩进所形成,即分布筒的外侧板的位于进气端的部分朝内侧板的方向缩进,使分布筒的进气端形成为缩颈部。

该缩颈部为便于布气件的安装以及使用该布气件的反应器的安装而设置,可以理解,在其他实施例中,根据不同的反应器结构,该缩颈部可以取消。

以下对反应器结构作进一步的说明。

请参阅图8-图10,在图8中,箭头N表示第二轴线,该第二轴线的延伸方向称为第二轴线方向。

一种反应器,该反应器为径向反应器,其包括外壳310和进气部410,该外壳310包括一沿第二轴线方向延伸的直筒段311、安装在直筒段311的顶部的上封头312和安装在直筒段311的底部的下封头313。

该进气部410包括若干环绕该直筒段的中轴线400设置的布气件100。

该第一轴线平行于该第二轴线,且平行与中轴线400,布气件100的内侧板11朝向直筒段的中心方向。

在外壳310内安装有上盖板418,该上盖板具体安装在直筒段的上端,在上盖板418与外壳的顶部之间形成有进气腔315,布气件的进气端104向上贯穿上盖板418后连通进气腔315。

由布气件100所圈围的空间形成为反应腔314,在上封头312的顶部安装有进气管451,该进气管451连通进气腔315。

请参阅图11,在上盖板418上对应于每个布气件100均设置有一安装孔4181,在上盖板418的下侧设置有支撑板419,该支撑板水平安装在直筒段的下端,布气件100支撑在该支撑板上,且进气端104朝向上方,并卡持在安装孔4181内。

本实施例中,在安装布气件100前,首先将支撑板419和上盖板418安装在外壳内,然后再安装布气件100。

在安装布气件100时,将布气件的缩颈部18沿倾斜方向由下向上插入到安装孔内,并向上推动布气件,使布气件与支撑板之间形成一个空档,然后再将布气件的封闭端103朝外壳方向推动,使布气件呈直立状态并支撑在支撑板上,然后再将布气件固定。在将布气件安装到位后,在外面板15与直筒段311之间具有一个侧隙319,安装孔的边缘部4182可以插入到该侧隙319内,使上盖板418可以通过该侧隙319连接到外壳上。本实施例中,各布气件的外侧板12抵靠在外壳的直筒段上,在图8-图11中,为显示清楚,各布气件的外侧板12与外壳的直筒段之间均具有间隙。

集气部440沿竖直方向延伸,并安装在外壳的中心部,该集气部440包括一导流筒442和套设在导流筒442的外部的集气筒441,导流筒442、集气筒441和直筒段同轴设置,在集气筒与导流筒之间形成一集气腔443,导流筒和集气筒的下端均安装在一环形板454上,该环形板454将集气腔443的下端封闭。

集气筒441的上端经一环板445密封连接在上管板422的外缘上,导流筒442的上端经支耳446支撑在集气筒的内壁上,使集气部的上部位于反应腔内。导流筒442的顶端面低于集气筒441的顶端面,使导流筒442的顶端面与上管板422之间具有距离,该距离形成为连通集气腔和导流筒的内腔的过流通道444,该过流通道连通集气腔和导流筒的内腔。在集气筒上开设有呈通孔状的集气孔,该集气孔在图中未显示。该集气孔、集气腔和过流通道共同形成为气流通道。

在环形板454的下侧安装有一排气管453,该排气管向下伸出下封头后形成为排气口452。排气管453经环形板454中心孔连通导流筒442的内腔。导流筒422的内腔形成为排气腔。

在导流筒442内安装有换热管420。在上管板422的上侧安装有一管板封头423,在管板封头423内沿竖直方向焊接有一隔板424,该隔板将管板封头与上管板之间所形成的容腔分割为冷媒进口腔425和冷媒出口腔426。冷媒进口管427连通冷媒进口腔425,冷媒出口管428连通冷媒出口腔426。

换热管430为U型管,换热管的一端经上管板连通冷媒进口腔425,另一端经上管板连通冷媒出口腔426。出料管533安装在下封头313上,并向上穿过支撑板419后连通反应腔314,用于将反应腔314内的触媒排出。

本实施例中,布气件的圆弧板的外侧面的半径D2与直筒段的内壁的半径D1相同。可以理解,在其它实施例中,D1可以大于D2,例如布气件的圆弧板的外侧面的半径D2与直筒段的内壁的半径D1之间的差值可以为1mm、3mm、5mm或10mm。即中间板与安装有该布气件的反应器的外壳的内壁之间的最大距离≤10mm。

当中间板为直板9121时,该直板9121与直筒段的内壁之间形成一个截面大致呈弓形的间隙,直板9121与直筒段的内壁之间的最大距离≤10mm。

在该反应器工作时,原料气由进气管进入到进气腔内,然后经各布气件进入到反应腔内进行反应,形成反应后气,反应后气经集气孔进入到集气腔内,经过流通道进入到导流筒的内腔,经与换热管换热后,最后经排气管排出反应器。

为便于检测本申请的效果,在本实施例中的反应器内设置了温度测量点,请参阅图12,在反应腔314内环绕集气部440设置了4圈温度测量点,由内向外分别称为第一圈测量点W、第二圈测量点W、第三圈测量点W、第四圈测量点W,每圈测量点设置6个测量点,共24个测量点,本实施例中的反应器的内径为4.2米,进口变换气的体积为24万立方米/小时(干基),进口变换气中CO干基体积比为8%。检测数据列入表1。

请参阅图13,然后将反应器内的布气件100更换为常规的布气筒800,该布气筒800为一直筒,并在布气筒上开设有用于布气的通孔,其它条件不变,图13中,将4圈温度测量点由内向外分别称为第一圈测量点V、第二圈测量点V、第三圈测量点V、第四圈测量点V,再次进行温度的检测。检测数据列入表1。

表1 单位:℃

表1中,数据A采用本实施例中的反应器进行反应的检测数据,数据B为将反应器内的布气件100更换为常规的布气筒800后的检测数据,反应区的横截面积相同,且温度测量点的位置相同。

数据A中,其中1#数据为标记为811的第一圈测量点W的6个测量点的平均温度,2#数据为标记为812的第二圈测量点W的6个测量点的平均温度,3#数据为标记为813的第三圈测量点W的6个测量点的平均温度,4#数据为标记为814的第四圈测量点W的6个测量点的平均温度。

数据B中,其中1#数据为标记为821的第一圈测量点V的6个测量点的平均温度,2#数据为标记为822的第二圈测量点V的6个测量点的平均温度,3#数据为标记为823的第三圈测量点V的6个测量点的平均温度,4#数据为标记为824的第四圈测量点V的6个测量点的平均温度。

从表1可以看出,采用本申请中的布气件后,反应区的温差为1.5℃,温度的CV值为0.69%,更换为常规的布气筒800后,反应区的温差13℃,温度的CV值为6.05%。利用本申请中的布气件后,反应区的温差和温度的CV值均有大幅度的下降,使反应区内的反应温度更加均匀。

- 一种布气件及反应器

- 一种膜管布气的气升式生物反应器及其应用