一种电机组装设备

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于自动化加工设备技术领域,特指一种电机组装设备。

背景技术

电机一般由风叶、机筒、转子以及端盖组装而成。

目前,在传统的电机组装时,需要分步骤完成对机筒和转子的压装、转子和风叶的压装、以及端盖和机筒、转子的压装,每一个步骤都需要对应的操作工人在对应的设备下完成,费时费力,效率低下。另外,这些设备的一般都是半自动的,需要操作工人自己控制,这对操作工人的操作要求比较高,一不小心就会出现操作失误的现象,导致电机报废。

因此,急需设计一种简单、高效的电机组装设备。

发明内容

本发明的目的是提供一种结构简单,高效的电机组装设备。

本发明的目的是这样实现的:

一种电机组装设备,用于自动组装电机的风叶、机筒、转子以及端盖,包括:主机架,若干工件定位装置,用于放置电机部件;工位切换装置,安装在所述主机架上,用于运输所述工件定位装置;若干个加工工位,其分别位于对应的所述工件定位装置一侧,至少具有第一上料工位、第二上料工位、压装工位、紧固工位以及配件安装工位;风叶上料装置,设置在所述第一上料工位上,用于将风叶运输至该工件定位装置上;压装装置,设置在所述压装工位上,用于将风叶、机筒、转子、端盖压装在一起;螺丝紧固装置,设置在所述紧固工位上,用于紧固端盖和机筒;以及配件安装装置,设置在所述配件安装工位上,用于组装皮带轮或者电机螺母。

优选地,所述工件定位装置包括:工装底板,设置在所述工位切换装置上;机筒定位单元,设置在所述工装底板上,用于定位机筒;以及端盖定位单元,设置在所述机筒定位单元一侧,用于端盖的周向定位;其中,所述机筒定位单元具有:机筒定位座,安装在所述工装底板上;若干机筒定位销,根据机筒的内径/外径的大小,沿圆周方向分布在所述机筒定位座上;以及周向定位件,设置在所述机筒定位座上,用于限制机筒的周向位置;其中,所述端盖定位单元具有端盖定位架以及竖直设置在所述端盖定位架上的端盖定位销。

优选地,所述机筒定位座的内部开设有风叶定位腔,所述风叶定位腔内设置有若干个用于定位风叶的风叶定位销。

优选地,所述风叶上料装置包括用于堆放风叶的风叶放料单元以及用于运输风叶的风叶上料单元,风叶上料单元用于将所述风叶放料单元上的风叶运送至对应的工件定位装置内;

所述风叶上料单元包括风叶上料支撑架、设置在所述风叶上料支撑架上的第一平移组件、至少一个设置在所述第一平移组件上的第一升降组件以及设置在第一升降组件上并用于吸附风叶的风叶吸盘组件。

优选地,所述风叶上料装置还包括风叶位置校对单元,其具有:校对架;校对转动驱动件,设置在所述校对架上;校对盘,用于放置风叶,其通过所述校对转动驱动件实现转动,所述校对盘的底部开设有通槽;以及校对杆,固定在所述校对架上,并穿过所述通槽设置在所述校对盘内部。

优选地,所述压装装置包括:压装机架,压装驱动件,设置在压装机架上端部,用于产生压装动力;压装架,活动设置在所述压装机架上,并连接所述压装驱动件;转子压装机构,设置在所述压装架的中部;以及端盖压装机构,设置在压装架上,并位于所述转子压装机构的外周。

优选地,所述转子压装机构包括:转子压装套,固定在所述压装架上,其具有导入口;转子压芯,通过压装弹簧活动设置在所述转子压装套内部,以及压装切换单元,用于锁定/解除所述转子压芯与所述转子压装套之间的位置关系。

优选地,所述螺丝紧固装置包括:紧固机架,具有两根紧固导向杆;紧固升降架,活动设置在所述紧固导向杆上;紧固升降驱动件,提供所述紧固升降架移动的而动力;以及至少一台螺丝机,固定在所述紧固升降架上。所述紧固升降架包括安装所述螺丝伺服电机的上连接板和上安装板、以及安装所述输出连杆的下连接板和下安装板;所述上安装板和下安装板开设有第一长条孔,所述上连接板和下连接板上设置有第二长条孔,上连接板和上安装板之间以及下连接板和下安装板通过紧固件固定。

优选地,所述配件安装装置包括;配件安装架,具有第一配件安装板;配件平移机构,具有活动设置在所述第一配件安装板上的平移板和驱动所述平移板移动的平移驱动件;配件升降机构,具有活动设置在所述平移板上的配件升降架以及驱动所述配件升降架升降的升降驱动件;以及配件装夹机构,其通过导柱和复位弹簧活动设置在所述配件升降架上。

优选地,还包括出料码垛装置,其包括:第一码垛旋转单元,设置在主机架或者地面上;码垛升降单元,位于所述第一码垛旋转单元上,具有第一垛机械臂;第二码垛旋转单元,包括固定在所述第一垛机械臂端部的第二旋转电机和第二码垛机械臂;第三码垛旋转单元,包括固定在所述第二码垛机械臂端部的第三旋转电机和第三码垛支架;第四码垛旋转单元,包括固定在所述第三码垛支架的第四旋转电机和第四码垛支架;码垛夹持件,设置在所述第四码垛支架上;以及码垛吸盘组件,设置在所述第三码垛支架上。

本发明相比现有技术突出且有益的技术效果是:

1、本发明的电机组装设备可以自动完成风叶上料、转子压装、端盖压装、螺丝固定、配件安装、分料码垛等工序,具有结构简单、效率高、装配合格率高等优点。

2、本发明的机筒定位单元用于定位机筒的位置,端盖定位单元的端盖定位销用于定位端盖的周向定位,当端盖压装时,端盖在所述端盖定位销的导向下压入机筒,从而实现精确装配。

3、本发明的机筒定位单元通过机筒定位销进行对机筒的同心定位,然后通过周向定位件在确定机筒的周向位置,从而保证机筒的安装位置。本发明的机筒定位单元还设有风叶定位腔,并开设有对应的避让部,当风叶放入风叶定位腔时,轴安装部、叶片以及加强筋进入对应的避让部,这样可以确保风叶的风叶本体可以完全接触所述机筒定位座的底面。当转子和风叶压装时,使风叶的受力面积更大,有效防止其变形。

4、本发明的压装装置通过一个压装驱动件实现转子和端盖的分次压装,先通过转子压装机构进行转子与机筒、风叶的压装,再通过端盖压装机构进行端盖与转子、机筒的压装,从而提高电机的压装质量。

5、本发明的配件夹机构用于装夹皮带轮等配件,配件平移机构以及配件升降机构用于运输配件,当皮带轮等配件压装到转子的转轴上时,所述导柱和复位弹簧可以进行缓冲,保证配件不会因为压力力或者下压距离过大,而影响装配质量。

6、本发明的配件升降架包括活动设置在所述平移板上的配件升降杆、上升降板以及下升降板,结构紧凑可靠。

附图说明

图1是本发明电机的结构示意图。

图2是本发明电机的分解图。

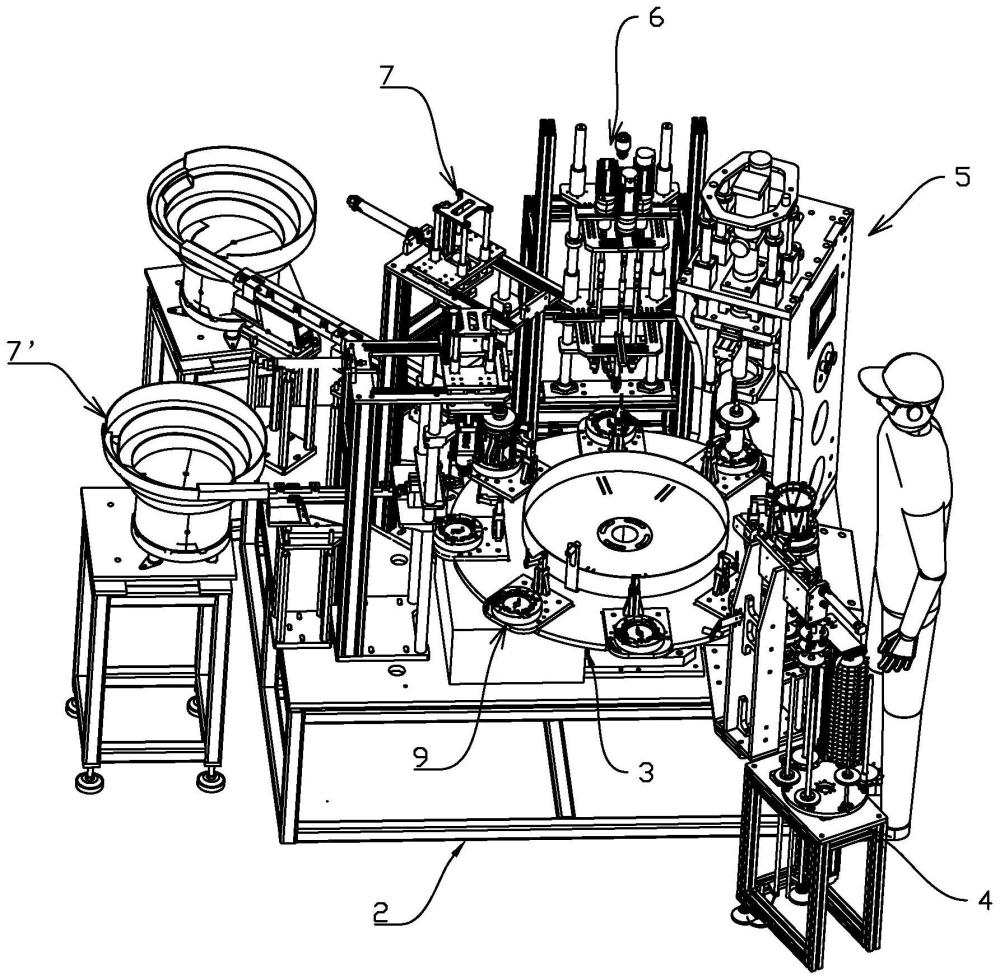

图3是本发明电机组装设备的结构示意图。

图4是本发明电机组装设备的局部结构示意图。

图5是本发明工件定位装置上放置电机的结构示意图。

图6是本发明工件定位装置的结构示意图。

图7是本发明工件定位装置上放置风叶的结构示意图。

图8是本发明风叶上料装置的结构示意图。

图9是本发明风叶位置校对单元的结构示意图。

图10是本发明压装装置的结构示意图。

图11是本发明压装装置的剖视图。

图12是图11中A处的局部放大图。

图13是本发明支撑单元的局部放大图。

图14是本发明螺丝紧固装置的结构示意图。

图15是本发明配件安装装置的结构示意图。

图16是本发明配件安装装置的局部结构示意图之一。

图17是本发明配件安装装置的局部结构示意图之二。

图18是本发明出料码垛装置的结构示意图。

图19是本发明出料码垛装置的局部结构示意图。

图中标号所表示的含义:

电机1;主机架2;工位切换装置3;风叶上料装置4;压装装置5;螺丝紧固装置6;配件安装装置7;出料码垛装置8;工件定位装置9;

风叶11;风叶本体111;轴安装部112;叶片113;加强筋114;风叶定位孔115;机筒12;周向定位凸起121;转子13;端盖14;固定孔141;导向孔142;皮带轮15;

风叶上料支撑架41;第一平移组件42;第一平移滑轨421;第一平移板422;第一平移驱动件423;第一升降组件43;风叶吸盘组件44;风叶位置校对单元45;校对架451;校对转动驱动件452;校对盘453;通槽4531;校对杆454;校对杆安装架455;上料机架46;上料旋转盘47;上料电机48;上料杆49;

压装机架51;压装驱动件52;压装架53;压芯避让孔531;压装上板532;压装下板533;压装导柱534;转子压装机构54;转子压装套541;上压装套5411;下压装套5412;阻挡孔5413;导入口5414;上通孔5415;下通孔5416;转子压芯542;压杆部5421;压装部5422;压装弹簧543;切换驱动件544;阻挡件545;端盖压装机构55;端盖压装板551;立柱552;端盖压芯553;支撑单元56;支撑座561;支撑芯562;顶推件563;顶推驱动件564;支撑弹簧565;

紧固机架61;紧固导向杆611;紧固升降架62;上连接板621;上安装板622;下连接板623;下安装板624;第一长条孔625;第二长条孔626;紧固连杆627;紧固升降驱动件63;螺丝伺服电机64;输出连杆65;螺丝工作头66;第一转子定位夹持件67;

配件安装架71;第一配件安装板711;平移限位件712;第二配件安装板713;配件平移机构72;平移板721;平移驱动件722;配件升降机构73;配件升降架731;配件升降杆7311;上升降板7312;下升降板7313;升降驱动件732;配件装夹机构74;导柱741;复位弹簧742;配件夹持驱动件743;配件旋转驱动件744;安装平台745;升降限位件75;第二转子定位夹持件76;振动盘77;送料通道78;分料机构79;分料块791;置物槽792;分料驱动件793;分料限位件794;

第一码垛旋转单元81;码垛升降单元82;第一垛机械臂821;第二码垛旋转单元83;第二旋转电机831;第二码垛机械臂832;第三码垛旋转单元84;第三旋转电机841;第三码垛支架842;第四码垛旋转单元85;第四旋转电机851;第四码垛支架852;码垛夹持件86;码垛吸盘组件87;码垛限位件88;

工装底板91;机筒定位单元92;机筒定位座921;机筒定位销922;周向定位件923;风叶定位腔924;第一避让部9241;第二避让部9242;第三避让部9243;风叶定位销925;端盖支撑部926;翻边避让部927;端盖定位单元93;端盖定位架931;第一调节孔9311;端盖定位销932;端盖定位座933;第二调节孔9331;座定位销94;座固定件95;

合格区100;不合格区200;托板300。

具体实施方式

下面结合具体实施例对本发明作进一步描述:

一种电机组装设备,用于自动组装电机1。

如图1-2所示,电机1包括风叶11、机筒12、转子13以及端盖14。所述转子13的前后两端分别设置有轴承,安装时,转子13的后端需要穿过机筒12的端面以及风叶11,并将后端的轴承安装在所述机筒12的端面上,所述转子13的前端需要套装端盖14,并将前端的轴承安装在所述端盖14上。另外,在所述转子13的前端还需要根据电机的用途选装对应的配件,该配件一般为皮带轮15或者电机螺母。

所述风叶11包括圆片形的风叶本体111、周向设置在所述风叶本体111上的叶片113、设置在所述风叶本体111中部并用于安装在转子13一端的轴安装部112、以及设置在所述轴安装部112和对称两个叶片113之间的加强筋114。

所述机筒12的前端侧壁延伸设置有至少一个周向定位凸起121,所述周向定位凸起121上开设有至少一个螺纹孔,本实施例设置有三个周向定位凸起121,每个周向定位凸起121上设置有一个螺纹孔。

所述端盖14的四周对应周向定位凸起121设置有安装凸边,安装凸边上开设有与所述螺纹孔对应的固定孔141,固定孔141为通孔,端盖14压接在所述机筒12后,螺丝穿过固定孔141后与所述螺纹孔固定连接,实现两者固定安装。

如图3-4所示,一种电机组装设备包括主机架2、若干工件定位装置9、工位切换装置3、若干个加工工位、风叶上料装置4、压装装置5、螺丝紧固装置6、配件安装装置7以及出料码垛装置8。

所述主机架2上设置有工位切换装置3,工位切换装置3包括安装在所述主机架2上的转盘以及驱动所述转盘转动的转盘电机。所述转盘上周向设置有若干安装工位,每个安装工位上设置有对应的工件定位装置9,工件定位装置9用于放置电机部件。本实施例设置有八个安装工位,在转盘电机的驱动下,转盘每一次转动45度。

加工工位根据需要分别位于对应的所述工件定位装置9一侧,本实施例中,按照加工顺序依次分为第一上料工位、第二上料工位、压装工位、紧固工位、用于装配皮带轮15的第一配件安装工位、用于装配电机螺母的第二配件安装工位、检测工位以及下料工位。

所述第一上料工位上设置有风叶上料装置4,用于将风叶11运输至对应的工件定位装置9上。

所述第二上料工位为人工上料工位,工人站在第二上料工位上,并将机筒12、带轴承的转子13以及端盖14依次放入装好风叶11的工件定位装置9上。

所述压装工位上设置有压装装置5,用于将风叶11、机筒12、转子13、端盖14压装在一起。

所述紧固工位上设置有螺丝紧固装置6,通过螺丝将端盖1固定在所述机筒12上。

配件安装装置7设置在所述配件安装工位上,用于组装皮带轮15或者电机螺母。本实施例为了增加设备的多样性,设置有两个配件安装工位,分别为用于装配皮带轮15的第一配件安装工位和用于装配电机螺母的第二配件安装工位,对设置有对应的配件安装装置7,用户可以根据需要选择对应的配件安装装置7工作。

所述检测工位可以通过人工检测电机是否装配合格,也可以通过检测设备直接检测。

所述下料工位设置有出料码垛装置8,其用于电机1的分装下料,将检测合格的电机1转移到合格区100进行码垛,将不合格的电机1转移到不合格区200进行码垛。

【工件定位装置】

所述工件定位装置9用于方便电机1的风叶11、机筒12、转子13以及端盖14的定位安装。

如图5-7所示,所述工件定位装置9包括工装底板91、机筒定位单元92以及端盖定位单元93。

工装底板91设置在所述工位切换装置的转盘上。

机筒定位单元92设置在所述工装底板91上,主要用于定位机筒12和风叶11。

如图6所示,机筒定位单元92具有机筒定位座921、若干机筒定位销922、周向定位件923以及风叶定位销925。

机筒定位座921呈圆盘形,根据机筒的尺寸设计,其通过两个座定位销94先定位在所述工装底板91上,然后通过座固定件95固定,所述座固定件95优先为螺钉。所述工装底板91上设置有与座定位销94对应的第一销孔和与座固定件95对应的螺纹固定孔,方便机筒定位座921的安装。

如图7所示,所述机筒定位座921的内部开设有风叶定位腔924,所述风叶定位腔924内设置有若干个用于定位风叶11的风叶定位销925。本实施例设置有两个风叶定位销925,所述风叶本体111上开设有两个风叶定位孔115,所述风叶11插入风叶定位腔924的风叶定位销925即可确定位置。

优选地,所述风叶定位腔924内开设有容纳所述风叶11的轴安装部112的第一避让部9241、若干个用于容纳所述风叶11的叶片113的第二避让部9242以及用于容纳所述风叶11的加强筋114第三避让部9243,第三避让部9243设置在所述第一避让部9241和两个对称的第二避让部9242之间。由于组装的风叶11具有向同一侧面凸起的轴安装部112、叶片113以及加强筋114,本实施例开设有对应的避让部,避让部均为对应形状的深孔或者凹槽,当风叶11放入风叶定位腔924时,轴安装部112、叶片113以及加强筋114进入对应的避让部,这样可以确保风叶11的风叶本体111可以完全接触所述机筒定位座921的底面。当转子13和风叶11压装时,使风叶11的受力面积更大,有效防止其变形。

根据机筒12的内径/外径的大小,在所述机筒定位座921的沿圆周方向分布有第二销孔,所述第二销孔上设置有机筒定位销922。在本实施例中,所述机筒定位销922设置有三个,每个相距120度,并根据机筒12的外径设置在所述机筒定位座921。

周向定位件923设置有两个,其上开设有条形孔,并通过螺钉固定在所述机筒定位座921上,两个周向定位件923之间用于容纳机筒12的任意一个周向定位凸起121,用于定位机筒12的周向位置。本实施例可以通过条形孔来调节两个周向定位件923之间的间隙,方便容纳不同宽度的周向定位凸起121,适配不同的机筒型号。

优选地,相邻两个所述第二避让部9242之间延伸设置有端盖支撑部926,端盖支撑部926为弧形凸台,且端盖支撑部926设置有多个,且他们的上表面都齐平。所述端盖支撑部926的上表面和所述风叶定位销925的上表面一同接触机筒12的端面。本实施例的机筒12的端面为平面,故,所述端盖支撑部926的上表面和所述风叶定位销925的上表面齐平。当机筒12的一端安装在所述机筒定位座921上时,所述端盖支撑部926支撑所述机筒12的端面外沿,所述风叶定位销925支撑所述机筒12的端面中心。在转子压装时,机筒12的端面中心由风叶定位销925支撑,机筒12的端面边沿由端盖支撑部926支撑,可以有效防止机筒12的端面变形。

所述机筒12的端面外圈容易出现毛刺,为了不让该毛刺影响定位,所述端盖支撑部926的外圈还开设有翻边避让部927,翻边避让部927可以是一个完整环形凹槽,也可以是若干弧形槽组成的环形凹槽,或者是可以容纳机筒12的端面外圈的不规则凹槽。

如图5所示,端盖定位单元93设置在所述机筒定位单元92一侧,用于端盖14的周向定位。当端盖14压装时,所述端盖定位单元93可以对端盖14进行导向,使其固定孔141可以和机筒12的螺纹孔对应。

所述端盖定位单元93具有固定在所述工装底板91上的端盖定位座933、端盖定位架931以及竖直设置在所述端盖定位架931上的端盖定位销932。所述端盖定位架931能够活动设置在所述端盖定位座933上,并调节高度,方便适配不同高度的机筒。

机筒12和转子13安装在所述工件定位装置9后,端盖14上料,此时,端盖14的导向孔142对准端盖定位销932插入,然后放置在所述机筒12和转子13上。

本实施例的端盖定位销932位置和机筒定位座921的位置均是根据电机1的尺寸关系对应设计好的,当端盖14沿着端盖定位销932下移并压装入机筒12后,可以保证所述端盖14的固定孔141和机筒12的螺纹孔对应,方便螺丝的拧紧固定。

优选地,所述端盖定位架931具有竖直的定位杆部和水平的销安装部,销安装部的一端固定在所述定位杆部的一端,另一端固定所述端盖定位销932,所述端盖定位销932竖直设置,且下端固定在所述销安装部上,一般销安装部的高度会低于所述机筒12的周向定位凸起121的高度,这样当所述端盖14在压装时,所述端盖定位单元93不需要上下移动,凭借着所述端盖定位销932的长度,使端盖14在所述端盖定位销932上移动并实现压装。另外,本实施例的端盖14单独设置有安装端盖定位销932的导向孔142,因此,不会影响螺钉的装配。组装完之后,只需要向上移动电机1,脱离所述端盖定位销932后,即可下料。

定位杆部上间隔设置有若干个第一调节孔9311,调节固定件穿过对应的第一调节孔9311后将所述端盖定位架931固定在所述端盖定位座933上。通过调节固定件选择不同的第一调节孔9311实现端盖定位架931的高度调节。

另外,所述端盖定位座933相对的两侧壁上均竖向开设有第二调节孔9331,第二调节孔9331为条形长孔,所述调节固定件为螺栓和固定螺母,所述螺栓依次穿过所述第二调节孔9331和第一调节孔9311实现端盖定位架931和端盖定位座933的固定连接。

【风叶上料装置】

如图8-9所示,所述风叶上料装置4包括上料机架、用于堆放风叶11的风叶放料单元以及用于运输风叶11的风叶上料单元,风叶上料单元用于将所述风叶放料单元上的风叶11运送至对应的工件定位装置9内。

所述风叶放料单元包括设置在所述上料机架46的上料旋转盘47、驱动所述上料旋转盘47转动的上料电机48、以及设置在所述上料旋转盘47的若干上料杆49,所述上料杆49依次堆叠有多个风叶11。

所述风叶上料单元包括安装在主机架2上的风叶上料支撑架41、设置在所述风叶上料支撑架41上的第一平移组件42、至少一个设置在所述第一平移组件42上的第一升降组件43以及设置在第一升降组件43上并用于吸附风叶11的风叶吸盘组件44。

具体地,所述第一平移组件42包括水平设置在所述风叶上料支撑架41的第一平移滑轨421、设置在所述第一平移滑轨421上的第一平移板422以及驱动所述第一平移板422移动的第一平移驱动件423,第一平移驱动件优选为气缸。

所述第一升降组件43为第一升降驱动件,本实施例设置两个并排设置在所述第一平移板422上,第一升降驱动件上设置有所述风叶吸盘组件44,第一升降驱动件优选为气缸。

如图9所示,风叶位置校对单元45具有校对架451、校对转动驱动件452、校对盘453以及校对杆454。

校对架451安装在主机架2上。校对转动驱动件452设置在所述校对架451上,优选为转动气缸。校对盘453用于放置风叶11,其通过所述校对转动驱动件452实现转动,所述校对盘453的底部开设有通槽4531;校对杆454通过校对杆安装架455固定在所述校对架451上,并穿过所述通槽4531设置在所述校对盘453内部。

当风叶11放入所述校对盘453后,可以跟着所述校对盘453转动。所述通槽4531可以呈环形也可以呈C字形,其直径大于轴安装部112的外径,并小于叶片113内端到轴线的距离,此时,风叶11转动时,所述校对杆454就不会碰到叶片113和轴安装部112,同时校对杆454的上端低于放置的风叶本体111但高于所述加强筋114的最低边沿。

当风叶11随着校对盘453转动时,在加强筋114碰到校对杆454后,风叶11就停止了转动,此时,就把风叶11校对到了预设角度。由于本实施例的所述风叶11的两个加强筋114是对称设置的,因此,任意一个加强筋114被校对杆454挡住后,就可以校对到预设角度。

另外,两个所述第一升降组件43之间的距离等于所述风叶放料单元的风叶上料位置到校对盘453的距离,也等于校对盘453到对应风叶定位腔924之间的距离。

左右两个风叶吸盘组件44具有第一上料位置和第二上料位置,在第一上料位置时,左侧的风叶吸盘组件44吸取风叶上料位置的风叶11,右侧的风叶吸盘组件44吸取校对后的风叶11。随后移动到第二上料位置,此时,左侧的风叶吸盘组件44将风叶11放置到风叶位置校对单元45上,右侧的风叶吸盘组件44将风叶11放置到风叶定位腔924。然后再回到第一上料位置,循环往复工作。相比于一个第一升降组件43的情况,本实施例可以增加上料的效率。

【压装装置】

压装装置5用于风叶11、机筒12、转子13以及端盖14的压装。

如图10-11所示,所述压装装置5包括压装机架51、压装驱动件52、压装架53、转子压装机构54、端盖压装机构55以及支撑单元56。

压装机架51安装在所述主机架2上,所述压装机架51包括底板、左右侧板、背板以及顶板,一起围成一个前侧开口的框架结构。

所述压装驱动件52可以是电缸或者气缸或者液压缸,其设置在压装机架51上端部,即顶板行,用于产生压装动力。

压装架53包括四个活动设置在所述顶板上的压装导柱534、设置在所述压装导柱534上端的压装上板532以及设置在所述压装导柱534下端的压装下板533。所述压装上板532为中空的板件,并设置在所述压装驱动件52的外周,移动时不会被所述压装驱动件52干涉,同时可以控制压装装置5的高度。所述压装下板533连接所述压装驱动件52的伸缩端,通过所述压装驱动件52实现所述压装架53的升降。

为了提高压装的质量,本实施例的压装装置5通过一个压装驱动件52实现转子13和端盖14的分次压装,先进行转子13与机筒12、风叶11的压装,再进行端盖14与转子13、机筒12的压装。

端盖压装机构55设置在压装架53上,并位于所述转子压装机构54的外周。

具体地,所述端盖压装机构55包括端盖压装板551、若干立柱552以及端盖压芯553。

所述端盖压装板551通过若干立柱552固定在所述压装架53上,所述端盖压装板551的内部开设有压芯安装孔,所述压芯安装孔内固定有所述端盖压芯553,端盖压芯553的形状与端盖14的外圈相适配,所述端盖压芯553由耐磨材料制成,其形状呈C字形或者环形。

另外,所述端盖压芯553和端盖压装板55可以是一体设置也可以是分体设置,优选为分体设置,当端盖压芯553磨损时,方便所述端盖压芯553的快速跟换,同时降低成本。

如图12所示,转子压装机构54设置在所述压装架53的压装下板533中部,其包括用于转子导向的转子压装套541、用于转子压装的转子压芯542以及压装切换单元。

转子压装套541固定在所述压装架53的压装下板533的下端面,其具有导入口5414;转子压芯542通过压装弹簧543活动设置在所述转子压装套541内部,压装切换单元用于锁定/解除所述转子压芯542与所述转子压装套541之间的位置关系。

具体地,所述压装切换单元包括切换驱动件544和阻挡件545。切换驱动件544固定在所述压装架53上,优选为气缸。阻挡件545呈长方体,并连接所述切换驱动件544,实现水平移动。所述转子压装套541的中部开设有供所述阻挡件545插入的阻挡孔5413。

当所述阻挡件545插入阻挡孔5413后,当压装驱动件52驱动压装架53下压时,转子13的上端先伸入导入口5414并抵接转子压芯542,转子压芯542被所述阻挡件545挡住,即所述转子压芯542被锁定在所述转子压装套541内部,此时可以实现转子13与机筒12、风叶11的压装。此时,端盖压装机构55还没有作用端盖14。随后,所述阻挡件545离开阻挡孔5413后,压装驱动件52驱动压装架53继续下压时,所述转子压芯542可以在所述转子压装套541内活动,将不会对转子13再产生下压力,此时,所述端盖压装机构55作用端盖14下压,完成与转子13、机筒12的压装。

具体地,所述转子压装套541包括开设有所述阻挡孔5413的上压装套5411和开设有导入口5414的下压装套5412,两者通过螺钉固定连接。所述上压装套5411固定在所述压装下板533上。所述转子压芯542具有压杆部5421和压装部5422,所述压装部5422的外径大于所述压杆部5421的外径,即所述转子压芯542的截面呈倒T型。

所述上压装套5411内开设有与所述压杆部5421相适配的上通孔5415,所述下压装套5412内开设有与所述压装部5422相适配的下通孔5416,上通孔5415和下通孔5416同轴设置。所述上通孔5415的直径小于所述下通孔5416的直径。所述压装弹簧543套装在所述压杆部5421上,并抵接在所述压装部5422和上压装套5411之间。正常状态下,所述压装弹簧543给转子压芯542提供靠近所述导入口5414的作用力。

另外,所述转子压芯542的上端一般不会脱离所述上通孔5415,即,当转子压芯542与所述转子压装套541处于锁定状态时,所述转子压芯542的上端一部分在上通孔5415内,并抵接所述阻挡件545,方便其后续解除锁定后,在上压装套5411的上通孔5415内移动,而不会出现卡死的情况。此时,所述转子压芯542的下端,恰好抵接在所述下压装套5412的导入口5414处,可以有效控制转子压装套541的长度。

由于在转子13压装时,阻挡件545需要传递下压力。为了增加稳定性,所述阻挡孔5413径向贯穿所述上压装套5411以及上通孔5415。当需要实现转子压芯542固定时,所述阻挡件545横插在整个上压装套5411之间,阻挡件545的两端均受到上压装套5411的阻挡,在转子13压装时,所述阻挡件545不容易变形或者移位,有效保证转子压芯542的稳定工作。

优选地,所述压装架53上开设有所述转子压芯542的压芯避让孔531,方便转子压芯542移动,这样可以减小所述转子压装套541的长度,使结构紧凑。

如图13所示,所述压装装置5还包括位于所述工件定位装置9下方的支撑单元56,其具有支撑座561、支撑芯562、顶推件563以及顶推驱动件564。

支撑座561位于所述转盘以及工件定位装置9下方的主机架2上。支撑芯562活动设置在所述支撑座561内,所述支撑芯562的上端用于接触所述工件定位装置9的工装底板91,所述支撑芯562的下端设置有弧形导向面,方便所述顶推件563插入。

所述顶推件563的接触面为斜面,并接触所述支撑芯562的下端。顶推驱动件564优选为气缸,用于提供所述顶推件563移动的动力。

当压装装置5需要进行压装时,所述顶推驱动件564推动所述顶推件563平移,在斜面的作用下,使得所述支撑芯562向上运动,从而抵接在所述工装底板91,保证工件定位装置9的稳定性,防止转盘的倾斜,保证电机压装效果。当压装结束时,所述顶推驱动件564驱动顶推件563复位,所述支撑芯562在重力下下落,离开工装底板91,保证所述工件定位装置9可以顺利移动到下一工位。

优选地,所述支撑芯562通过支撑弹簧565活动设置在所述支撑座561内,可以防止重力失效,支撑芯562没有自动下落的情况出现。

【螺丝紧固装置】

螺丝紧固装置6用于在端盖1和机筒12之间安装螺钉。

如图14所示,所述螺丝紧固装置6包括紧固机架61、紧固升降架62、紧固升降驱动件63以及至少一台螺丝机。

紧固机架61为框架结构,其中部设置有两根竖直且平行的紧固导向杆611。所述紧固导向杆611上活动设置有紧固升降架62。紧固升降驱动件63固定在所述紧固机架61的上端并连接所述紧固升降架62,用于提供所述紧固升降架62移动的而动力,其优先为气缸。所述紧固升降架62上设置有至少一台螺丝机,用于实现螺丝上料和拧紧,本实施例设置有三台螺丝机。

具体地,所述螺丝机包括螺丝伺服电机64、输出连杆65以及螺丝工作头66。螺丝工作头66为现有技术,其可以连接螺丝上料减振,当螺丝进入所述螺丝工作头66内时,所述螺丝伺服电机64通过输出连杆65实现螺丝拧紧。

所述紧固升降架62包括安装所述螺丝伺服电机64的上连接板621和上安装板622、以及安装所述输出连杆65的下连接板623和下安装板624。

所述上安装板622和下安装板624之间固定有至少一个紧固连杆627,使紧固升降架62形成一个整体。

由于所述螺丝机有三台,所述上安装板622和下安装板624的结构一致,具有前边部、后边部、左边部以及右边部,四者一起围成中空结构,其后边部活动设置在所述紧固导向杆611,其前边部、后边部以及左边部均开设有至少一条第一长条孔625。本实施例,并排开设有两条第一长条孔625。

所述上连接板621和下连接板623上设置有至少一条第二长条孔626,本实施例,并排开设有两条第二长条孔626,上连接板621和上安装板622之间以及下连接板623和下安装板624通过紧固件固定。可以根据螺丝的位置,调节上连接板621/下连接板623在对应上安装板622/下安装板624之间的位置,从而满足不同位置的螺丝加工。

优选地,所述紧固机架61的底部设置有第一转子定位夹持件67,第一转子定位夹持件67优选为夹持机械手。当进行加工时,所述第一转子定位夹持件67用于夹持转子13的上端,使电机1固定在工件定位装置9上,方便加工。

【配件安装装置】

配件安装装置7用于组装皮带轮15或者电机螺母。本实施例设置有两台配件安装装置,分别包括用于装配皮带轮15的第一配件安装装置和用于装配电机螺母的第二配件安装装置,其结构基本相同,下面以用于皮带轮15装配的第一配件安装装置举例说明。

如图15-17所示,所述配件安装装置7包括配件安装架71、配件平移机构72、配件升降机构73以及配件装夹机构74。

配件安装架71为型材组装而成的框架,其具有第一配件安装板711、第二配件安装板713和设置在所述第一配件安装板711下方支脚,所述第一配件安装板711中部开设有方孔。

配件平移机构72具有活动设置在所述第一配件安装板711上的平移板721和驱动所述平移板721移动的平移驱动件722。所述平移驱动件722优选为气缸,其固定在所述第一配件安装板711的后方,所述平移板721通过平移滑轨组件活动设置在所述第一配件安装板711上,并通过所述平移驱动件722驱动,进行前后平移运动。

配件升降机构73具有活动设置在所述平移板721上的配件升降架731以及驱动所述配件升降架731升降的升降驱动件732。所述升降驱动件732优选为气缸,安装在所述平移板721,

所述配件升降架731包括活动设置在所述平移板721上的若干配件升降杆7311、固定在所述配件升降杆7311上端的上升降板7312以及固定在所述配件升降杆7311下端的下升降板7313。所述配件升降杆7311有四根,所述上升降板7312上开设有避让所述升降驱动件732的避让开口,所述升降驱动件732的伸缩端连接所述下升降板7313。所述升降驱动件732的驱动下,实现所述配件升降架731的稳定升降。

所述配件装夹机构74具有安装平台745、设置在安装平台745上的配件夹持驱动件743和驱动所述配件夹持驱动件743转动的配件旋转驱动件744。所述配件夹持驱动件743用于夹持皮带轮15或者电机螺母等配件,所述配件旋转驱动件744用于旋转配件,实现螺纹连接或者旋转定位。

安装平台745通过左右两组对称的导柱741和复位弹簧742活动设置在所述配件升降架731的下升降板7313上。具体地,所述导柱741的上端与所述下升降板7313固定连接,所述导柱741的下端设置挡边,所述安装平台745的左右两侧分别开设有一个供所述导柱741穿过的导柱安装孔,导柱安装孔内固定有导向套,所述导柱741穿过导向套以及复位弹簧742后与所述下升降板7313固定连接,所述挡边抵接在所述安装平台745或者导向套上。当皮带轮15等配件压装到转子13的转轴上时,所述复位弹簧742可以进行缓冲,保证配件不会因为压力力或者下压距离过大,而影响装配质量。

所述下升降板7313的中部中空,用于避让配件旋转驱动件744。

优选地,所述配件安装架71上设置有限制所述下升降板7313最低高度的升降限位件75,升降限位件75由橡胶、尼龙等缓冲材料制成。

优选地,所述第一配件安装板711上设置有限制所述配件平移机构72位置的平移限位件712,所述平移限位件712包括限位板和设置在限位板上的限位缓冲件,所述位缓冲件由橡胶、尼龙等缓冲材料制成。

如图15-16所示,所述配件安装装置7还包括振动盘77、送料通道78和位于所述送料通道78末端的分料机构79,分料机构79设置在所述第二配件安装板713。

所述分料机构79包括活动设置在所述第二配件安装板713上的分料块791、驱动分料块791移动的分料驱动件793以及限制所述分料块791位置的分料限位件794。

分料块791通过滑轨滑块组件活动设置在所述第二配件安装板713上,其上面开设有一个容纳一个配件的置物槽792。分料驱动件793驱动所述分料块791在进料位置和夹料位置之间移动;当分料块791处于所述进料位置时,所述置物槽792对准所述送料通道78末端;当分料块791处于所述夹料位置时,所述分料块791封堵所述送料通道78末端,并使所述置物槽792位于所述配件装夹机构74的下方。

优选地,所述配件安装架71的底部还设置有第二转子定位夹持件76,第二转子定位夹持件76优选为夹持机械手。当进行加工时,所述第二转子定位夹持件76用于夹持转子13的上端,使电机1固定在工件定位装置9上,方便加工。

【出料码垛装置】

出料码垛装置8包括第一码垛旋转单元81、码垛升降单元82、第二码垛旋转单元83、第三码垛旋转单元84、第四码垛旋转单元85、码垛夹持件86以及码垛吸盘组件87。

第一码垛旋转单元81设置在主机架2或者地面上,其转动轴线为竖直设置,用于驱动所述出料码垛装置8转动。

码垛升降单元82位于所述第一码垛旋转单元81上,具有第一垛机械臂821,用于升降。

第二码垛旋转单元83包括固定在所述第一垛机械臂821端部的第二旋转电机831和第二码垛机械臂832,第二旋转电机831的转动轴线为竖直设置。所述第二旋转电机831以及第一码垛旋转单元81一起控制,通过两段式转动的方式,实现码垛夹持件86的水平位置定位。

第三码垛旋转单元84,包括固定在所述第二码垛机械臂832端部的第三旋转电机841和第三码垛支架842,第三旋转电机841的转动轴线为竖直设置,用于调节所述码垛夹持件86的水平方向,方便不同工位的工件夹取。

第四码垛旋转单元85,包括固定在所述第三码垛支架842的第四旋转电机851和第四码垛支架852;所述第四旋转电机851的旋转轴线为水平设置,用于调节所述码垛夹持件86的竖直方向,用于将竖直放置的电机1变成水平放置。

码垛夹持件86设置在所述第四码垛支架852上,码垛夹持件86优选为夹持气缸,用于夹持电机1。所述第四码垛支架852上还设置有所述码垛限位件88,用于限制夹持气缸的夹爪的最大展开位置。

码垛吸盘组件87设置在所述第三码垛支架842上,用于运输托板300,托板300用于放置电机1,使电机1可以竖向堆叠。

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种用于陶瓷封装器件的组装夹具和组装设备

- 一种链条组装设备及销轴组装装置和方法

- 一种笛音烟花智能组装设备及组装方法

- 一种洗涤设备的电机控制方法、装置及一种洗涤设备

- 极罩组装系统和电机转子生产设备

- 与机动车的热力发动机耦接的交流发电机-起动机组装部件的故障保护控制的方法和设备、以及交流发电机-起动机组装部件和相应的布线连接

- 与机动车的热力发动机耦接的交流发电机-起动机组装部件的故障保护控制的方法和设备、以及交流发电机-起动机组装部件和相应的布线连接