蓄电池极板淋酸及回收装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于蓄电池极板淋酸技术领域,具体涉及一种蓄电池极板淋酸及回收装置。

背景技术

极板淋酸是蓄电池制作过程中的一项工序,通过对涂片后的湿极板表面进行淋酸处理,形成一种硫酸铅层,以防止极板表面开裂。极板淋酸工序会产生大量的废酸需要处理,现有技术的处理方式有两种,一种是由污水处理部门在废酸中加碱中和,再经过一系列工序达标后排放,这种方式处理成本较高,工厂经济负担重。另一种方式是对废酸进行回收再利用,由于废酸中含有的铅泥等杂质,回收再利用时容易造成管路堵塞,使得设备维修成本高。

发明内容

本发明提供一种蓄电池极板淋酸及回收装置,通过对废酸进行过滤后再回收利用,有助于节省生产成本。

为实现上述目的,本发明采用的技术方案是:提供一种蓄电池极板淋酸及回收装置,包括:

极板输送组件,用于沿第一水平方向输送极板;

淋酸组件,设于所述极板输送组件的上方;

收集盘,设于所述极板输送组件的下方,并与所述淋酸组件在上下方向上相对应,所述收集盘的一侧开设有出液口;

过滤组件,所述过滤组件的入口端与所述出液口连通;以及

回收罐,所述回收罐的入口端与所述过滤组件的出口端连通,所述回收罐的出口端与所述淋酸组件连通。

在一种可能的实现方式中,所述极板输送组件包括:

多个输送辊,沿所述第一水平方向间隔设置;以及

多个第一驱动机构,与所述输送辊一一对应,用于驱动对应的所述输送辊绕垂直于所述第一水平方向的水平轴线旋转。

在一种可能的实现方式中,所述极板输送组件还包括:

两个压酸辊,沿所述极板输送组件的运行方向设于所述淋酸组件的后方,两个所述压酸辊上下相对设置,并位于其中两个所述输送辊之间,两个所述压酸辊之间形成极板的挤压空间;以及

两个第二驱动机构,分别用于驱动两个所述压酸辊旋转。

在一种可能的实现方式中,所述淋酸组件包括:

第一淋酸管,设于所述极板输送组件和所述收集盘的上方,并与所述回收罐的出口端连通;以及

第二淋酸管,与所述第一淋酸管平行设置,并与酸液输送管路连通。

在一种可能的实现方式中,所述淋酸组件还包括设于所述第一淋酸管和所述第二淋酸管之间的挂杆,所述挂杆上挂设有吸酸布,所述吸酸布垂设于所述极板输送组件的上方,所述第一淋酸管和所述第二淋酸管的出口端分别朝向所述吸酸布。

在一种可能的实现方式中,所述过滤组件包括:

酸泥分离箱,所述酸泥分离箱的入口端与所述出液口连通;以及

杂质沉淀箱,所述杂质沉淀箱的入口端与所述酸泥分离箱的出口端连通,所述杂质沉淀箱的出口端与所述回收罐的入口端连通。

在一种可能的实现方式中,所述酸泥分离箱包括:

第一箱体,具有容纳腔;以及

多个挡板,分别设于所述容纳腔内,所述挡板将所述容纳腔分隔为多个依次连通的沉降空间,所述挡板上部开设有连通相邻的两个所述沉降空间的溢流孔,位于上游的所述沉降空间与所述出液口连通,位于下游的所述沉降空间与所述杂质沉淀箱的入口端连通;以及

输送泵,设于位于下游的所述沉降空间与所述杂质沉淀箱的入口端之间。

在一种可能的实现方式中,所述酸泥分离箱还包括设于位于下游的所述沉降空间内的液位传感器,所述液位传感器与所述输送泵通讯连接。

在一种可能的实现方式中,所述杂质沉淀箱包括第二箱体,以及设于所述第二箱体内的多个隔板,多个所述隔板分别交替连接于所述第二箱体相对的两侧壁,所述隔板的自由边缘与邻近的所述第二箱体的侧壁之间形成流通间隔,以在所述第二箱体的出口端和入口端之间形成曲折的流通通道。

在一种可能的实现方式中,所述第二箱体自上至下设有多个,且相邻的两个所述第二箱体首尾连通,位于上方的所述第二箱体的出口端与位于下方的所述第二箱体的入口端连通,位于上方的所述第二箱体的入口端与所述酸泥分离箱的出口端连通,位于下方的所述第二箱体的出口端与所述回收罐的入口端连通。

与现有技术相比,本发明提供的蓄电池极板淋酸及回收装置的有益效果是:

本发明提供的蓄电池极板淋酸及回收装置包括极板输送组件、淋酸组件、收集盘、过滤组件和回收罐,极板输送组件用于沿第一水平方向输送极板,当极板到达淋酸组件的下方时,淋酸组件向极板表面喷淋酸液,完成极板淋酸工艺。多余的酸液落入下方的收集盘内,并从出液口流入过滤组件,经过过滤组件的过滤后,纯净的酸液通过回收罐进行收集。回收罐中回收的酸液可以再次用作极板淋酸,实现了酸液的回收再利用,有助于节省生产成本。通过设置过滤组件,能够对酸液中的沉淀杂质进行过滤,降低了管路发生堵塞的概率,从而降低了设备维修成本。

附图说明

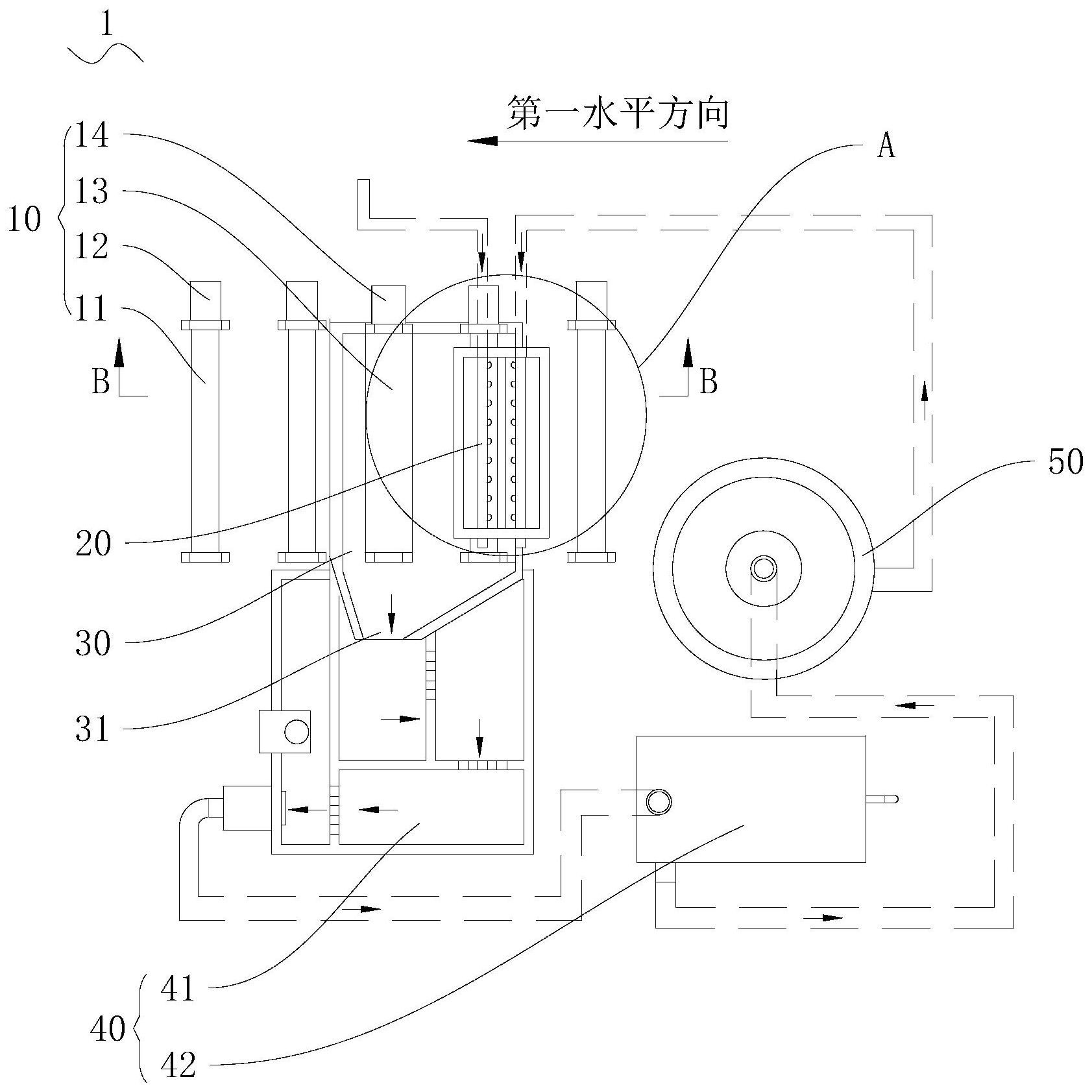

图1为本发明其中一个实施例提供的蓄电池极板淋酸及回收装置的结构示意图一;

图2为图1中A部的局部放大图;

图3为图1中B-B方向的剖视图;

图4为本发明其中一个实施例提供的蓄电池极板淋酸及回收装置的结构示意图二;

图5为本发明其中一个实施例提供的蓄电池极板淋酸及回收装置的结构示意图三;

图6为本发明其中一个实施例中第二箱体的结构示意图。

附图标记说明:

1、蓄电池极板淋酸及回收装置;

10、极板输送组件;11、输送辊;12、第一驱动机构;13、压酸辊;14、第二驱动机构;

20、淋酸组件;21、第一淋酸管;22、第二淋酸管;23、挂杆;24、吸酸布;

30、收集盘;31、出液口;

40、过滤组件;41、酸泥分离箱;411、第一箱体;412、挡板;413、溢流孔;414、输送泵;415、液位传感器;42、杂质沉淀箱;421、第二箱体;422、隔板;

50、回收罐。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当元件被称为“设置于”、“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。“若干”指一个及以上数量。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

请一并参阅图1至图6,下面对本发明实施例提供的蓄电池极板淋酸及回收装置1进行说明。

请参阅图1、图4和图5,本发明实施例提供一种蓄电池极板淋酸及回收装置1,包括极板输送组件10、淋酸组件20、收集盘30、过滤组件40和回收罐50。极板输送组件10用于沿第一水平方向输送极板;淋酸组件20设于极板输送组件10的上方;收集盘30设于极板输送组件10的下方,并与淋酸组件20在上下方向上相对应,收集盘30的一侧开设有出液口31;过滤组件40的入口端与出液口31连通;回收罐50的入口端与过滤组件40的出口端连通,回收罐50的出口端与淋酸组件20连通。

与现有技术相比,本发明实施例提供的蓄电池极板淋酸及回收装置1的有益效果是:

本发明实施例提供的蓄电池极板淋酸及回收装置1包括极板输送组件10、淋酸组件20、收集盘30、过滤组件40和回收罐50,极板输送组件10用于沿第一水平方向输送极板,当极板到达淋酸组件20的下方时,淋酸组件20向极板表面喷淋酸液,完成极板淋酸工艺。多余的酸液落入下方的收集盘30内,并从出液口31流入过滤组件40,经过过滤组件40的过滤后,纯净的酸液通过回收罐50进行收集。回收罐50中回收的酸液可以再次用作极板淋酸,实现了酸液的回收再利用,有助于节省生产成本。通过设置过滤组件40,能够对酸液中的沉淀杂质进行过滤,降低了管路发生堵塞的概率,从而降低了设备维修成本。

本发明实施例中极板输送组件10用于沿图1所示箭头方向输送极板,极板输送组件10可以是辊式输送机、链板式输送机等输送设备。淋酸组件20设置在极板输送组件10的上方,用于向下喷淋酸液(通常为一定比例的硫酸液)。

收集盘30设置在淋酸组件20和极板输送组件10的下方,用于承接从极板上滴落或者未落到极板表面的酸液,多余的酸液在收集盘30内汇集,然后由出液口31进入过滤组件40。由于硫酸液具有一定的腐蚀性,收集盘30应当选用耐酸、耐腐蚀的材质制作。

收集盘30的出液口31与过滤组件40的入口端连通,可选的,过滤组件40的入口端可以设置在出液口31的下方,酸液在重力的作用下能够自然流入过滤组件40中。或者,过滤组件40的入口端可以通过输送管路与出液口31连通,利用输送泵414和输送管路实现酸液的强制输送。

过滤组件40用于对酸液进行过滤,将酸液中的酸泥、沉淀等物质分离出来,过滤后的酸液进入回收罐50内存储。当需要使用时,将回收罐50内的酸液输送往淋酸组件20再次使用。

需要说明的是,一般而言,再回收的酸液的浓度较原来会有所下降,为了使酸液浓度恢复至原来的浓度水平,可以在回收罐50上开设酸液添加口,用于向回收罐50内添加新的酸液,以使回收罐50内的酸液达到正常使用的浓度要求。

请参阅图1、图4和图5,在一些可能的实施例中,极板输送组件10包括输送辊11和第一驱动机构12,多个输送辊11沿第一水平方向间隔设置;多个第一驱动机构12与输送辊11一一对应,用于驱动对应的输送辊11绕垂直于第一水平方向的水平轴线旋转。

本实施例中极板输送组件10包括输送辊11和第一驱动机构12,第一驱动机构12用于驱动输送辊11旋转,第一驱动机构12可以是电机、液压旋转马达等能够输出旋转运动的动力机械。工作时,多个输送辊11同步转动,以将极板沿第一水平方向传送。

请参阅图1、图4和图5,在一些可能的实施例中,极板输送组件10还包括两个压酸辊13和两个第二驱动机构14,两个压酸辊13沿极板输送组件10的运行方向设于淋酸组件20的后方,两个压酸辊13上下相对设置,并位于其中两个输送辊11之间,两个压酸辊13之间形成极板的挤压空间;两个第二驱动机构14分别用于驱动两个压酸辊13旋转。

本实施例中极板输送组件10包括两个压酸辊13和两个第二驱动机构14,两个压酸辊13通过各自的第二驱动机构14驱动旋转,第二驱动机构14可以是电机、液压旋转马达等。极板从两个压酸辊13之间的挤压空间通过,压酸辊13旋转用于将极板表面多余的酸液压出,压出的酸液流入下方的收集盘30内。本实施例中压酸辊13设置在淋酸组件20的后方,在压酸前进行淋酸,可减少废酸中铅泥含量,回收的废酸更清澈。

请参阅图2和图3,在一些可能的实施例中,淋酸组件20包括第一淋酸管21和第二淋酸管22,第一淋酸管21设于极板输送组件10和收集盘30的上方,并与回收罐50的出口端连通;第二淋酸管22与第一淋酸管21平行设置,并与酸液输送管路连通。

本实施例中淋酸组件20包括平行设置的两个淋酸管,分别是第一淋酸管21和第二淋酸管22,第一淋酸管21与回收罐50连通,在泵送机构(液体泵)的驱动下,回收罐50内回收的酸液通过第一淋酸管21向下喷淋。第二淋酸管22与酸液输送管路连通,酸液输送管路用于输送新的酸液。第一淋酸管21和第二淋酸管22同时工作,一个用于喷淋回收的酸液,一个用于喷淋正常的新的酸液,二者共同作用,可保证淋酸液的浓度符合工艺要求,保证回收酸液的视密度接近工艺标准值。

第一淋酸管21和第二淋酸管22分别沿输送辊11的轴向设置,并沿输送辊11的轴向设有多个喷淋头,用于喷淋酸液。

酸液输送管路、第一淋酸管21、第二淋酸管22、回收罐50等可以是PVC材质,耐酸耐腐蚀。

请参阅图2和图3,在一些可能的实施例中,淋酸组件20还包括设于第一淋酸管21和第二淋酸管22之间的挂杆23,挂杆23上挂设有吸酸布24,吸酸布24垂设于极板输送组件10的上方,第一淋酸管21和第二淋酸管22的出口端分别朝向吸酸布24。

本实施例中第一淋酸管21和第二淋酸管22之间设有挂杆23,挂杆23上悬挂有吸酸布24,第一淋酸管21和第二淋酸管22的出口端分别朝向吸酸布24的两侧,第一淋酸管21和第二淋酸管22的酸液能够在吸酸布24上混合,并沿吸酸布24均匀分布流下。

第一淋酸管21、第二淋酸管22、挂杆23和吸酸布24可以分别设置在淋酸箱中,淋酸箱设置在极板输送组件10的上方,淋酸箱底部开设有出酸口,出酸口位于吸酸布24的正下方,可以是宽度为5厘米的长方形。出酸口可以铺设过滤丝绵减缓酸液的流速,避免酸液滴落的速度过大。

极板淋酸后通过压酸辊13将表面多余的酸液压出,通过固定在淋酸箱和压酸滚下方的收集盘30将淋酸后废酸导流至下方过滤组件40,经由过滤组件40过滤后得到纯净的酸液,再由回收罐50进行存储。

请参阅图1、图4和图5,在一些可能的实施例中,过滤组件40包括酸泥分离箱41和杂质沉淀箱42,酸泥分离箱41的入口端与出液口31连通;杂质沉淀箱42的入口端与酸泥分离箱41的出口端连通,杂质沉淀箱42的出口端与回收罐50的入口端连通。

本实施例中过滤组件40包括酸泥分离箱41和杂质沉淀箱42,收集盘30的出液口31与酸泥分离箱41的入口连通,酸泥分离箱41用于对酸液中的酸泥进行初步过滤。经过初步过滤后的酸液进入杂质沉淀箱42,使杂质进行沉降,最终回收的酸液干净透明。

酸泥分离箱41和杂质沉淀箱42的侧壁可以设置清理排放口,通过清理排放口定期清理排放沉淀铅泥。

请参阅图1、图4和图5,在一些可能的实施例中,酸泥分离箱41包括第一箱体411和多个挡板412,第一箱体411具有容纳腔;多个挡板412设于容纳腔内,将容纳腔分隔为多个依次连通的沉降空间,挡板412上部开设有连通相邻的两个沉降空间的溢流孔413,位于上游的沉降空间与出液口31连通,位于下游的沉降空间与杂质沉淀箱42的入口端连通;输送泵414设于位于下游的沉降空间与杂质沉淀箱42的入口端之间。

本实施例中酸泥分离箱41包括第一箱体411和多个挡板412,挡板412将第一箱体411分隔为多个沉降空间,以使酸泥沉降。挡板412上部开设有溢流孔413,以使多个沉降空间依次连通。

挡板412的数量可以是两个、三个或更多个,挡板412的上部开设溢流孔413,当前一个沉降空间内废酸充满后,通过溢流孔413流入下一个沉降空间,在此过程中酸液逐步变澄清。输送泵414用于将位于下游的最后一个沉降空间内的酸液输送至杂质沉淀箱42,再由杂质沉淀箱42进行二次处理。

可以理解的是,挡板412的数量越多,酸泥沉降过滤效果越好,使用者可以根据自身需要设置挡板412的位置和数量。

对挡板412的具体设置方式不做限制,可选的,多个挡板412可以沿水平方向间隔设置,挡板412竖立设置,且多个挡板412彼此平行,以将第一箱体411分隔为多个沉降空间,且多个沉降空间沿挡板412的排布方向依次设置。或者,如图1和图5所示,挡板412竖立设置,挡板412与挡板412交叉成一定角度(如彼此垂直)。图1中酸泥分离箱41位置的箭头表示酸液的流动方向。

请参阅图4和图5,在一些可能的实施例中,酸泥分离箱41还包括设于位于下游的沉降空间内的液位传感器415,液位传感器415与输送泵414通讯连接。

本实施例中位于下游的最后一个沉降空间内安装有液位传感器415(或者液位开关),液位传感器415能够检测液位的高低,并将信号通过无线网络或电信号传输给输送泵414。当酸液达到液位传感器415的检测高位后,输送泵414开启,将酸液输送至杂质沉淀箱42。当酸液达到液位传感器415的检测低位后,输送泵414停止运行。

请参阅图6,在一些可能的实施例中,杂质沉淀箱42包括第二箱体421,以及设于第二箱体421内的多个隔板422,多个隔板422分别交替连接于第二箱体421相对的两侧壁,隔板422的自由边缘与邻近的第二箱体421的侧壁之间形成流通间隔,以在第二箱体421的出口端和入口端之间形成曲折的流通通道。

本实施例中杂质沉淀箱42包括第二箱体421和多个隔板422,隔板422能够减缓废酸流速,使废酸内铅泥颗粒逐渐沉淀到第二箱体421的底部,从而在出口端得到澄清的酸液。

请参阅图4和图5,在一些可能的实施例中,第二箱体421自上至下设有多个,且相邻的两个第二箱体421首尾连通,位于上方的第二箱体421的出口端与位于下方的第二箱体421的入口端连通,位于上方的第二箱体421的入口端与酸泥分离箱41的出口端连通,位于下方的第二箱体421的出口端与回收罐50的入口端连通。

本实施例中杂质沉淀箱42包括自上至下依次连通的多个第二箱体421,将多个第二箱体421竖向摞放,能够在延长流通通道长度的同时,减小占地面积。废酸经过多个第二箱体421的沉降后,到达最下层的第二箱体421,再由最下层的第二箱体421的出口端通过水泵输送至回收罐50中。输酸管路可以选用PVC材质的管材,耐酸耐腐蚀。

可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本发明说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种蓄电池极板优良品筛选装置

- 一种蓄电池极板的自动化清洗装置

- 一种蓄电池极板固废淋酸铅泥的回收装置

- 蓄电池极板固废淋酸铅泥的回收和利用方法及系统