活塞环及用于制造活塞环的方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及一种活塞环,所述活塞环通过沉积处理而被涂覆,并且通常涂覆有金属氮化物涂层。特别地,本发明涉及一种未被倒角的活塞环,所述未被倒角的活塞环通过喷砂处理而被预处理,以使环的面和表面变粗糙,然后经由PVD处理涂覆有金属氮化物涂层或者其他涂层。预处理增加涂层的附着力,以防止在高压事件(诸如LSPI(低速预点火))期间碎裂和剥落。新的处理允许环不被倒角,因为涂层的附加附着力降低了环的边缘在环间隙处碎裂的风险。通过消除倒角,消除了额外的处理步骤,并且能够更快和更经济地制造活塞环。另外,未被倒角的环间隙的减小的区域导致漏气的减少,并且由于较小的面积和改进的密封而减少了油耗。

背景技术

在过去已经使用了经由喷砂处理对活塞环的预处理以创建更好的表面来接纳涂层。然而,现有的活塞环的目的在于创建将粘附有涂层的表面,还在于创建平滑的涂覆表面,从而减小与气缸壁的摩擦。例如,美国专利第3,556,747号公开了在经由等离子弧喷涂进行涂覆之前经由喷砂处理对活塞环进行处理并且针对光洁度进行机加工。

然而,特别是通过较小的涡轮增压发动机,能够发生LSPI情况,这能够导致发动机上的增加的应力,以及因此导致活塞环上的增加的应力。在该压力下,薄的PVD涂层能够碎裂,从而导致气缸和活塞环上增加的磨损。

另外,需要对大多数活塞环进行倒角以减小使用期间环的边缘在环间隙处碎裂的风险。在每个环上切削倒角增加了生产期间的工作量和费用。

发明内容

因此,本发明的目的在于提供一种涂覆的活塞环,其表现出优异的涂层保持性和耐久性,并且还保持良好的润滑性,以避免擦伤气缸衬套壁。本发明的另一个目的在于提供一种未倒角的环,其避免了环间隙处的边缘的碎裂。在环形间隙处去除倒角通过减少用于燃烧漏气的泄漏路径来改善密封。

该目的通过活塞环实现,所述活塞环通过喷砂而被预处理为确定的粗糙度,然后使用金属氮化物或者类金刚石碳(diamond like carbon,DLC)通过PVD涂覆为至少10μm的厚度,在涂覆后的活塞环中留下峰顶和谷底。随后研磨涂覆后的活塞环以去除峰顶而没有穿透涂层,使得谷底和平台保留在涂覆后的表面中。由于通过喷砂而创建的机械互锁的表面面积增加,因此产生的活塞环表现出出色的涂层附着力,从而导致出色的涂层性能。保留的空腔增加涂层的多孔性,并且因此通过改进的保油率,减少磨损、擦伤和剥落的可能性而增强了环的润滑。通过只在环的正面侧施加涂层能够不对活塞环进行倒角。而且,由于增加的附着力,不再考虑为避免邻近间隙的环端处的碎裂通常所需的倒角。

在诸如LSPI的高压事件期间,燃烧室中的爆炸能够导致气缸衬套与活塞环之间的空间中的非常高的压力。这种压力情况能够引起环上的传统涂层中的严重退化。本发明的方法能够最小化或者防止这种退化。

活塞环优选经过喷砂,以达到0.3-1.5的平均表面粗糙度Ra。喷砂优选相对于活塞环的正面表面以35°和55°的角度进行。这些角度提供最佳的粗糙度特性,诸如形成凹穴,同时还可在整个活塞环表面和倒角上形成均匀的粗糙度。

使用120与220之间的砂砾尺寸,并且优选使用120、180以及220砂砾的混合物实现最佳的粗糙度。砂砾能够是任何合适的材料,诸如Al

也能够在变粗糙和涂覆之前通过硬化处理对活塞环进行处理。这可以或者是表层硬化,或者通过硬化,诸如通过对环进行氮化处理。

涂层可以是任何合适的涂层,但优选为金属氮化物涂层,诸如CrN或者TiN,或者优选为类金刚石碳(DLC)涂层或者碳薄膜,根据本发明其在处理中表现出良好的粘附力。

附图说明

结合附图,本发明的其他目的和特征将从接下来的详细描述中变得明白易懂。然而,将理解的是,附图仅被设计为说明而不是对本发明的限制的限定。

在附图中,其中在若干视图中相同的附图标记表示相同的元件:

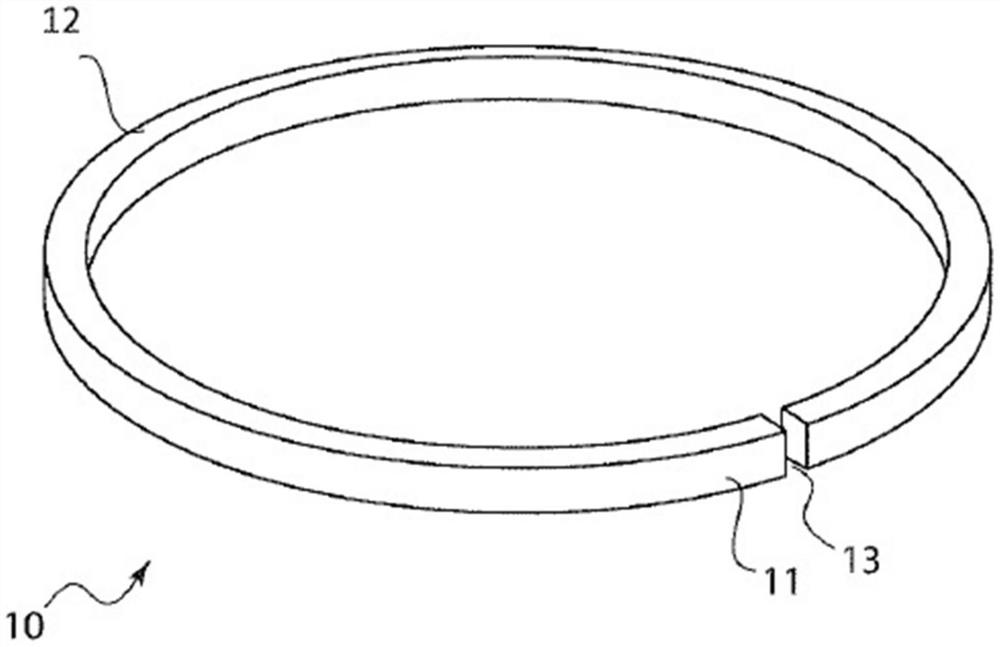

图1示出了具有间隙和未倒角的表面的活塞环;

图2示出了喷砂处理和涂覆之后的环的正表面;

图3示出了研磨之后的环的正表面;

图4示出了在本发明的喷砂步骤期间使用的喷砂角度;

图5示出了使用不同尺寸和组合的砂砾展示表面粗糙度的照片;

图6示出了使用35°和55°的喷砂角度与5°和30°的喷砂角度比较来图示出表面粗糙度的照片;

图7a-图7e示出了通过各种尺寸和组合的砂砾处理的表面的比较和通过各种喷砂角度处理的表面的比较;

图8a和图8b示出了现有技术的倒角后的环间隙与本发明的未倒角的环的比较;

图9a-图9c示出了各种现有技术的倒角后的环间隙与本发明的比较;

图10a-图10b示出了另一个现有技术的倒角后的环与本发明的环的比较;以及

图11示出了针对未倒角的活塞环对比倒角后的活塞环在发动机测试期间的漏气结果的图表。

具体实施方式

现在详细参考附图,图1示出了根据本发明的活塞环10。环10具有正表面11、顶表面12以及间隙13。通过喷砂处理,通常通过各种尺寸的砂粒对正表面11进行处理,以产生具有一系列峰顶14和谷底15的表面,如图2和图3所示。经由物理气相沉积(PVD)将涂层20涂在喷砂表面上达到所需深度。峰顶24和谷底25也在涂层中。然后,如图3所示,经由研磨处理将涂层的峰顶24切掉,以形成由谷底25分开的平台26。通过找到最佳的砂粒组合和喷砂角度,本发明的活塞环能够制造为在高压情况期间表现出高耐久性,由于涂层的多孔性还表现出高润滑性。涂层允许对环间隙进行进一步的几何更改以减少通过活塞环的漏气量。

喷砂的优选角度在图4中示出。优选地,相对于正表面11为35°的角度α,和/或相对于正表面11为55°的角度β用于喷砂处理。这些角度相比于较小和较大的角度是优选的,因为它们给予更规则的表面效果,并且允许在环的表面中创建凹穴。这些凹穴增加了润滑保留。喷砂角度的比较在图6中示出。在使用相同的砂砾的情况下,将35°和55°的喷砂角度与5°和30°的喷砂角度进行比较以用于根据本发明的活塞环的正表面。如图6所示,35°和55°的喷砂角度示出了整体更高的表面规则性,还允许在表面中创建凹坑。

图5示出了针对各种砂砾尺寸和组合的正表面的表面纹理的比较。在实验之后,确定120/180/220砂砾的砂砾尺寸的组合产生最佳的表面规则性和粗糙度。砂砾以1:1:1的比例使用。使用120砂砾介质增加表面的整体粗糙度,而添加220砂砾介质实现更大的规则性。示出了常用的320砂砾介质用于比较。如能够看出的,与使用320砂砾相比,使用120-180之间的砂砾产生明显更粗糙的表面。

图7a-图7e示出了用各种尺寸和组合的砂砾连同各种喷砂角度处理过的表面的比较。图7a示出了使用320砂砾和5°和30°的喷砂角度。处理过的表面相对光滑。图7b示出了以35°和55°的喷砂角度用180/220砂砾的处理。这导致了表面上的明显更加粗糙的纹理。在比较中,图7c使用相同的喷砂角度,但将砂砾尺寸增加到120/180。这导致表面更粗糙,但峰顶和谷底不均匀。图7d示出了优选的120/180/220砂砾组合,使用优选的35°和55°的角度。在此,表面被均匀地粗糙化。如图7e所示,将喷砂角度改为5°和30°,导致粗糙度不均匀。

下面的表1示出了使用各种砂砾尺寸和喷砂角度的比较的平均粗糙度。

表1

从上面能够看出,120/180/220砂砾以及35°和55°的喷砂角度的组合比120/180砂砾或不同的喷砂角度在正面表面中给予了略低的粗糙度。这最佳地为环的性能创建最好的轮廓。如果表面太粗糙,能够发生气缸衬套的刮擦或孔痕。然而,对于汽车应用,通过研磨操作去除峰顶应该足以消除该问题,如首次发动机测试的结果所支持的。

另外,对于涂层厚度的均匀性和研磨时间的最小化,具有稍微光滑的表面是最佳的。高的表面粗糙度将在制造过程中需要去除更多,这增加了成本,并且导致涂层在厚薄之间波动,谷底厚,被研磨掉的峰顶薄。这也可能需要增加的涂层厚度以使薄点足够厚,这将增加制造过程的进一步的时间和成本。

如图5所示,在正面和倒角区域中使用120/180/220砂砾比120/180砂砾导致更多的表面特征,并且由于基底的粗糙度增加,这些特征提供了卓越的机械锁定强度,同时依然提供了便于制造的处理。

还测试了本发明的环,以观察喷砂对环的光密性、环张力以及自由间隙的尺寸是否有任何明显的影响。测试了88.1毫米的环和92.5毫米的原型件。如图7a-7e所示的具有喷砂变化的活塞环表现出了合适的光密性和可接受的张力以及仅比未处理的环轻微变化的环间隙尺寸。因此,添加尺寸达到120的砂砾对环自由间隙和张力的影响可忽略不计,并且对光密封性没有不利影响,但是对环正面的表面粗糙度具有明显的影响,从而给予了上文所讨论的有益效果。

表2

表3说明了关于通过喷砂进行处理并且以250℃经受加热5小时的88.1mm活塞环和92.5mm原型进行的测试,以说明PVD室的熔炉状况。如表中所示,该处理对环特性的影响可忽略不计。

表3

另外,使用根据本发明的环在内燃机中进行测试。发动机中发生了至少400次LSPI事件,平均事件压力约为190帕。与仅用320砂砾进行处理的标准环相比,根据本发明的环在工作面涂层损失上显示出50%的最小面积减小,并且在气缸衬套上没有刮擦或孔痕。在示例性形式中,测试已经显示出涂层损失减少了93%,这表明粘合强度得到了显着改善。

图8a示出了现有技术PVD活塞环的环端的放大图像,图示出当前的PVD活塞环的大泄漏路径。现有技术的活塞环包括大的倒角,以保护环端并减小涂层在环端碎裂的可能性。环端通常是活塞环的历经与气缸壁的较高接触力的区域,为了尽量减小该区域的任何PVD涂层损坏,已经使用各种倒角形状和半径。如本文所说明的现有技术的环使用倒角来保护PVD涂层免于在环间隙附近碎裂,但是也增大了活塞环的间隙和气体泄漏路径。

本发明还提供了与由于具有无倒角的几何形状的较小的环间隙而减小漏气的可能性有关的优点。漏气通常已知为能够通过活塞环的燃烧气体、燃料以及润滑油的量。这种漏气的大部分通常是由在环间隙处创建的通道引起的。环间隙以前需要倒角以保护涂层边缘并且避免PVD涂层的碎裂,并且倒角大大地增加了环间隙或者泄漏路径的面积。因此,环间隙的面积的任何减小都会减小漏气的倾向,从而减少能够向下进入到油底壳到中的气体量或者向上进入到燃烧室中的油量。当活塞环安装在活塞上并且压缩到气缸衬套的直径中时,由于活塞环的压缩,活塞环将减小环间隙,并且这已知为活塞环的工作间隙。

本发明和独特的涂层增加了粘附力,并且允许在没有倒角的情况下制造活塞环,由此减小了活塞环间隙面积。因此,气体泄漏路径面积大大减小,进一步减少了可能的漏气进入燃烧室。

图8b示出了本发明的一个示例,其中当与图8a的环相比时,倒角被最小化到可制造性的下端,并且由此大大减小了泄漏路径的面积。本发明的环利用如上所述的喷砂处理,并且由于改进的粘附力,可以从活塞环去除倒角,因为切削不再与上文详细讨论的喷砂处理的改进的锁定特征有关。

本发明的倒角泄漏路径比现有技术减少了多达99%。消除环端的倒角减少并最小化了气体泄漏路径,并且由此使漏气最小化。图9a、图9b和图9c全部图示出从图9a和图9b中的现有技术制造到图9c中的无倒角或未倒角的环间隙的变化的进一步细节。下面的表4进一步描述了与本发明的示例相比针对现有技术的环的一个直径的估算泄漏路径的减少。

表4

图10a图示出较小的具有倒角的现有技术活塞环的增强图像。涂层是热喷涂的,由于结合了熔化的涂层,因此不太容易出现碎裂的风险,但即使是最小的倒角也明显大于图10b所示的本发明。具有倒角的环包括大了10%和27%的更大的气体泄漏路径的较大的孔口。图10a的较小的具有倒角的环还表现出大约大了10%的漏气(L/min)。

图10b是增强的图像,并且图示出在环形间隙处的较锐利的无倒角拐角。通过PVD处理施加涂层,并且由于上文讨论的涂覆处理的改进的粘附力,这种几何形状是可能的而无需担心碎裂。无倒角的拐角具有等于或者小于0.05毫米的宽度。这是直端的制造公差,并且尽可能接近尖角。倒角是经由计算直线端的两个直角边的斜边来测量的。如图9a-图9c所示,使用这些直角边和勾股定理a

在一个示例中,无倒角或者未倒角的环使漏气减少了25%以上,并且使工作间隙减少了90%。图11中的图图示出本发明的另一个示例,示出了无倒角的活塞环具有比基准少6%的平均降低,而在更高的发动机转速下,降低幅度可以高达12%。

因此,虽然只示出和描述了本发明的几个实施例,但是显然,在不脱离本发明的主旨和范围的情况下,可以对其做出许多改变和修改。

- 活塞环用热喷涂涂膜、活塞环及活塞环用热喷涂涂膜的制造方法

- 活塞环及用于制造活塞环的方法