一种制备Topcon电池钝化膜层的装置及其工艺流程

文献发布时间:2023-06-19 09:24:30

一种制备Topcon电池钝化膜层的装置及其工艺流程

技术领域

本发明涉及太阳能电池镀膜技术领域,具体为一种制备Topcon电池钝化膜层的装置及其工艺流程。

背景技术

目前市场上制备Topcon太阳能电池的钝化隧穿二氧化硅层(SiO

采用LPCVD设备制备方式为:硅片放于石英舟内,然后石英舟传入高温石英管内,石英管内抽真空,向石英舟内通入工艺气体,用高温氧化硅片表面形成二氧化硅层膜层,然后高温分解SiH

采用管式PEALD和管式PECVD设备制备SiO2及掺杂的多晶硅膜层方式为:硅片放置于石墨舟内,然后送入管式腔体内,对腔体抽真空并对石墨舟及硅片加热;石墨舟连接电源,每两个舟片形成正负电极,通入工艺气体并开启电源,即可在石墨舟片之间形成等离子体;工艺气体被解离后可以在硅片表面沉积出所需薄膜。由于石墨舟片的正负电极间通过绝缘陶瓷环隔离绝缘,硅片放置于石墨舟内,石墨舟片的正负电极间的绝缘陶瓷环很容易被镀上掺杂多晶硅层而形成导通,因此管式PECVD无法实现在线掺杂多晶硅层的制备;且管式PECVD一般采用40KHz的电源,无法匹配高频率(13.56MHz)的电源,而采用低频率的电源增加了对样品表面的离子损伤,影响Topcon太阳能电池的转换效率。

现有的板式PECVD制备Topcon太阳能电池的二氧化硅层及掺杂多晶硅层的设计方案都采用线性传输的方式,所用镀膜腔体都为单层结构,产能较低,提高产能只能靠增大腔体尺寸,但腔体做大后,在镀膜工艺温度(250-400℃) 影响下,腔体内喷淋板及加热板等变形较严重,镀膜层均匀性下降明显,提升产能困难。而且腔体间通过线性排列方式连接在一起,托盘载着硅片要传输经过每一个工艺腔体。而在制备Topcon电池的掺杂多晶硅层时,由于膜层较厚,需要多个腔体来制备,比如用三个线性连接的腔体制备掺杂非晶、多晶腔体时,每个腔体只完成三分之一膜层的厚度,这样才能保证托盘以一定的节拍时间依次向后传输,托盘在腔体间的传输过程及镀膜过程之外的机械动作就会增多,这样就严重影响了节拍时间,降低了产能,同时分腔室镀同一层膜也影响了膜层的质量。

发明内容

本发明的目的在于提供一种制备Topcon电池钝化膜层的装置及其工艺流程,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种制备Topcon电池钝化膜层的装置,包括载入腔、预热腔、真空传输腔、镀膜模组和载出腔,所述载入腔与预热腔相连接,所述预热腔设置于真空传输腔的一侧,沿着所述真空传输腔的周围设有多个镀膜模组,多个所述镀膜模组采用团簇式排列,所述载出腔与真空传输腔相连接,所述真空传输腔内设有机械手;

所述镀膜模组包含外真空腔体、镀膜腔,多个所述镀膜腔叠放于外真空腔体内,所述镀膜腔的下方设有支撑腿,所述镀膜腔的侧面设有与真空传输腔相连接的阀门,所述镀膜腔上开设有抽气孔。

进一步优选,所述镀膜腔内的底部设有加热板,所述镀膜腔内的顶部设有绝缘板。

进一步优选,所述镀膜腔内设有喷淋板,其设置于绝缘板的下方,所述喷淋板连接有进气管路和RF电源馈入连接线,所述RF电源馈入连接线连接有RF电源。

进一步优选,所述镀膜腔内的侧面设有补偿进气喷淋板。

进一步优选,所述载入腔、预热腔和载出腔均采用多层堆叠式结构设计,其层数为-层,所述机械手为多层式真空机械手,其层数为1-10层。

进一步优选,所述镀膜腔的镀膜方式为板式ALD与PECVD或板式PEALD 与PECVD结合的镀膜方式中的任一种。

进一步优选,所述外真空腔体为不锈钢材质制成的方形腔体,所述镀膜腔采用铝材质制成,其腔壁内设有加热丝,所述镀膜腔上远离阀门的侧面设有开关门。

本发明还提供了一种所述制备Topcon电池钝化膜层的装置的工艺流程,包括以下步骤:

1)将载有硅片的托盘传入载入腔内,对载入腔进行抽真空;

2)将托盘及其内的硅片传入预热腔进行预热,其预热温度为150-500℃;

3)将预热好的硅片及托盘通过机械手传送至一个镀膜模组的镀膜腔内,进行多次循环二氧化硅膜层的制备;

4)当硅片完成隧穿二氧化硅层后,通过机械手将其与托盘传送至另一个镀膜模组的镀膜腔内,进行掺杂非晶、微晶硅膜层的制备;

5)在硅片完成掺杂非晶、微晶硅膜层后,通过机械手将其与托盘取出并传送至载出腔内,对载出腔进行破真空,取出托盘和硅片,完成Topcon电池的背钝化二氧化硅及掺杂非晶、微晶硅膜层的制备。

进一步优选,所述步骤中的二氧化硅膜层的循环制备次数为5-25次,所述步骤的二氧化硅膜层的镀膜方式为ALD沉积或PEALD沉积的镀膜方式中的任一种。

进一步优选,所述步骤中掺杂非晶、微晶硅膜层的镀膜方式为板式PECVD。

有益效果

本发明的制备Topcon电池钝化膜层的装置,采用团簇式多层堆叠镀膜腔结构,提升了产能,减少了占地面积,降低了成本,减小镀膜腔体的尺寸,减少了PEVCD镀膜的均匀性变差的问题,同时有利于采用高频电源,避免高频电源的驻波效应,提高镀膜厚度的均匀性;RF电源有利于提高镀膜速率,减少离子损伤,节约气体消耗量,可实现在线清洗;板式PECVD镀膜方式,可实现在线掺杂,提高镀膜速率,提高产能;板式ALD与PECVD或板式PEALD与PECVD结合的镀膜方式,满足Topcon电池不同钝化膜层的性能质量需求。

附图说明

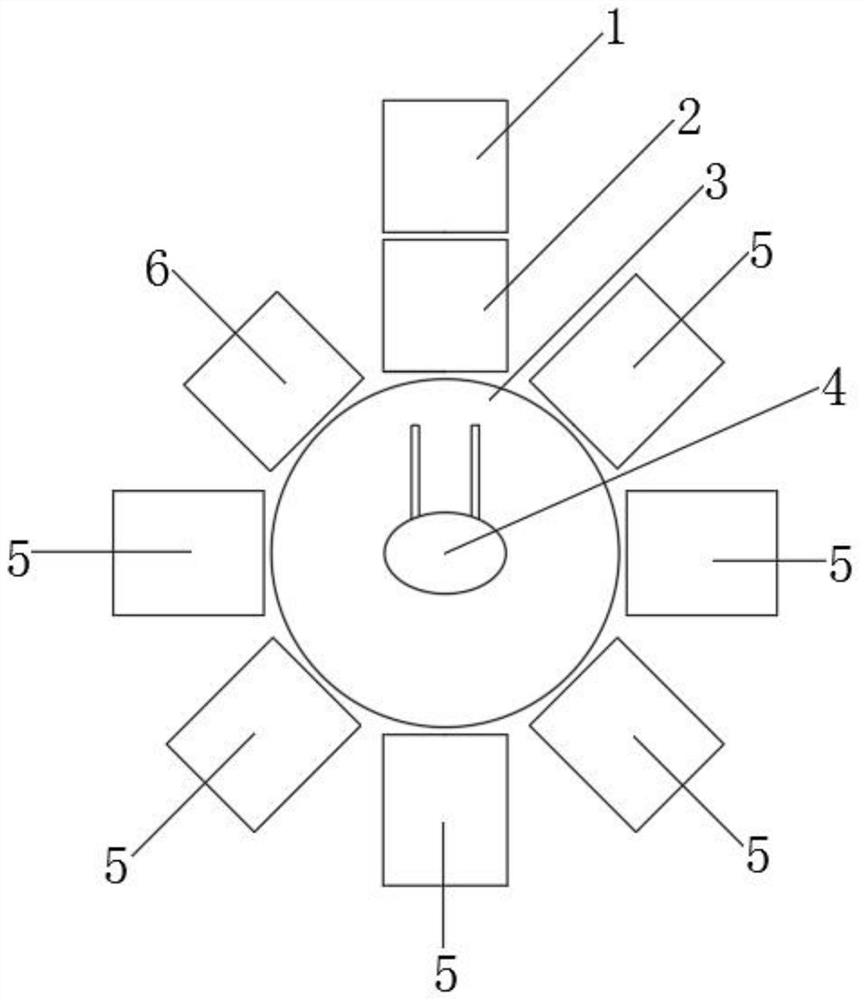

图1为本发明所公开的制备Topcon电池钝化膜层的装置的结构示意图;

图2为本发明所公开的镀膜模组的结构示意图;

图3为本发明所公开的镀膜腔的结构示意图。

附图标记

1-载入腔,2-预热腔,3-真空传输腔,4-机械手,5-镀膜模组,51-外真空腔体,52-镀膜腔,521-加热板,522-绝缘板,523-喷淋板,524-进气管路,525-RF电源馈入连接线,526-补偿进气喷淋板,53-阀门,54-支撑腿,6-载出腔,7-托盘。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1-3所示,一种制备Topcon电池钝化膜层的装置,包括载入腔1、预热腔2、真空传输腔3、镀膜模组5和载出腔6,所述载入腔1与预热腔2 相连接,所述预热腔2设置于真空传输腔3的一侧,沿着所述真空传输腔3 的周围设有多个镀膜模组5,多个所述镀膜模组5采用团簇式排列,所述载出腔6与真空传输腔3相连接,所述真空传输腔3内设有机械手4;

所述镀膜模组5包含外真空腔体51、镀膜腔52,多个所述镀膜腔52叠放于外真空腔体51内,所述镀膜腔52的下方设有支撑腿54,所述镀膜腔52 的侧面设有与真空传输腔3相连接的阀门53,所述镀膜腔52上开设有抽气孔 55。

优选的,所述镀膜腔52内的底部设有加热板521,用于硅片的加热,所述镀膜腔52内的顶部设有绝缘板522,起到绝缘隔离作用,所述加热板521 用于加热托盘7和硅片,所述托盘7采用实心托盘结构设计,可极大的减轻 LPCVD镀膜产生的绕镀问题,降低刻蚀段的成本,提高良率,提高转换效率。且堆叠式的镀膜腔52的结构设计,无需做大腔体即可实现高产能,减少了 PEVCD腔体做大而镀膜均匀性变差的问题,且有利于采用VHF(40MHz)及以上频率的电源,避免高频电源的驻波效应,提高镀膜厚度的均匀性,而采用 VHF及更高频电源,也可提高镀膜速率,减少离子损伤,节约气体消耗量。

优选的,所述镀膜腔52内设有喷淋板523,其设置于绝缘板522的下方,所述喷淋板523连接有进气管路524和RF电源馈入连接线525,所述RF电源馈入连接线525连接有RF电源。其中,所述喷淋板523上的进气管路524的入口为一个或多个,以保证气体喷到硅片表面的均匀性,所述RF电源馈入连接线525在喷淋板523上的馈入点为一个或多个。所述RF电源馈入连接线525 连接的RF电源,可实现在线清洗,向镀膜腔52内通入含氟气体,RF电源解离含氟气体和腔体内沉积的膜层反应,生产气体,然后通过抽气孔55抽走。其中,所述镀膜腔52还可连接RPS装置,实施在线清洗时,RPS解离含氟气体产生氟离子和腔体内沉积的膜层反应,生成气体,然后通过抽气孔55抽走。

优选的,所述镀膜腔52内的侧面设有补偿进气喷淋板526,用于喷淋补偿。

优选的,所述载入腔1、预热腔2和载出腔6均采用多层堆叠式结构设计,其层数为1-10层,所述机械手4为多层式真空机械手,,其层数为1-10层,可同时进行多个托盘进行传输作业,工作速度快、效率高。

优选的,所述镀膜腔52的镀膜方式为板式ALD与PECVD或板式PEALD与 PECVD结合的镀膜方式中的任一种,其中板式ALD或板式PEALD为二氧化硅膜层的沉积镀膜,PECVD为掺杂非晶、微晶硅膜层的镀膜,同时,板式PECVD镀膜方式可匹配更高频率的电源(2MHz-80MHz),减轻了等离子体对硅片表面的离子损伤,提高镀膜速率,提高产能。同时板式PECVD镀膜方式,可很好的实现在线掺杂,无需额外购买扩散或离子注入设备,节省了工艺步骤,节省了成本。板式ALD与PECVD或板式PEALD与PECVD的镀膜方式,中间无需破真空,且板式PEVCD与板式ALD、PEALD的工艺温度差异小,可减少升降温的影响,实现两种镀膜方式的完美结合。

优选的,所述外真空腔体51为不锈钢材质制成的方形腔体,所述镀膜腔 52采用铝材质制成,其腔壁内设有加热丝,所述镀膜腔52上远离阀门53的侧面设有开关门,便于对单个镀膜模组5或单个镀膜腔52进行破真空维护,不会影响其他镀膜模组5及镀膜腔52的镀膜作业。本实施例还采用实心托盘,可减少甚至避免硅片背面被绕镀的问题;

实施例一

本实施中,所述镀膜腔52的镀膜方式为板式ALD与PECVD,多个所述镀膜模组5以真空传输腔3为圆心按照圆周方向排列,可以设置四个镀膜模组5 (图1中的镀膜模组5为六个)进行同步镀膜作业,每个镀膜模组5均采用三叠层镀膜腔52(也可为更多叠层镀膜腔52)的结构,三个所述镀膜腔52 从下到上依次堆叠排列,每个镀膜腔52均为一个独立的真空镀膜腔室,三个所述镀膜腔52放置于一个外真空腔体51内,实现内双真空腔体结构。其中,两个所述镀膜模组5为制备超薄二氧化硅膜层,另外两个所述镀膜模组5为制备掺杂非晶、微晶硅膜层。

本实施例所述的制备Topcon电池钝化膜层的装置的工艺流程,包括以下步骤:

1)将载有硅片的多个托盘7同时传入载入腔1内,对载入腔1进行抽真空;

2)将托盘7及其内的硅片传入预热腔2进行预热,其预热温度为 150-500℃;

3)将预热好的硅片及托盘7通过机械手4传送至两个制备二氧化硅膜层的镀膜模组5的镀膜腔52内的加热板521上,关闭阀门53,通过进气管路 524交替通入工艺气体臭氧和硅源蒸气,并经喷淋板523进入到镀膜腔52内,对硅片进行ALD沉积镀膜;首先通入1-10s的硅源蒸气,再单独通入Ar气体,吹扫走未被硅片表面吸附的硅源,吹扫时间为1-10s,然后通入臭氧,使其和硅片表面吸附的第一前驱体硅源发生反应形成二氧化硅薄膜,最后再次通入 Ar气体,吹扫残余臭氧及反应副产物,至此完成一个ALD制备方式的工艺循环,随着循环次数的增多,硅片表面形成的二氧化硅膜层厚度不断增加,总循环次数在5-25个循环范围内;其中,臭氧可通过臭氧发生器制备,硅源蒸气可通过氩气携带进入镀膜腔52内,氩气流量为500-5000sccm;

4)当硅片完成隧穿二氧化硅层后,通过机械手4将其与托盘7传送至另外两个镀膜模组5的镀膜腔52内的加热板521上,采用板式PECVD镀膜方式进行掺杂非晶、微晶硅膜层的制备,首先加热板521加热,将托盘7及其内的硅片加热至200-450℃,通过进气管路524通入工艺气体SiH

5)在硅片完成掺杂非晶、微晶硅膜层后,通过机械手4将其与托盘7取出并传送至载出腔6内,对载出腔6进行破真空,取出托盘7和硅片,完成 Topcon电池的背钝化二氧化硅及掺杂非晶、微晶硅膜层的制备。

将上述步骤1)、2)、3)、4)和5)制备完成的硅片放入700-900℃的退火炉内进行退火,激活掺杂元素并使非晶、微晶硅层晶化为电导率高的多晶硅层,然后对硅片正面和侧边被轻微绕镀区域进行刻蚀清洗,在硅片正面镀 Al

实施例二

本实施中,所述镀膜腔52的镀膜方式为板式PEALD与PECVD,多个所述镀膜模组5以真空传输腔3为圆心按照圆周方向排列,可以设置四个镀膜模组5(图1中的镀膜模组5为六个)进行同步镀膜作业,每个镀膜模组5均采用三叠层镀膜腔52(也可为更多叠层镀膜腔52)的结构,三个所述镀膜腔52 从下到上依次堆叠排列,每个镀膜腔52均为一个独立的真空镀膜腔室,三个所述镀膜腔52放置于一个外真空腔体51内,实现内双真空腔体结构。其中,两个所述镀膜模组5为制备超薄二氧化硅膜层,另外两个所述镀膜模组5为制备掺杂非晶、微晶硅膜层。

本实施例所述的制备Topcon电池钝化膜层的装置的工艺流程,包括以下步骤:

1)将载有硅片的多个托盘7同时传入载入腔1内,对载入腔1进行抽真空;

2)将托盘7及其内的硅片传入预热腔2进行预热,其预热温度为150-500℃;

3)将预热好的硅片及托盘7通过机械手4传送至两个制备二氧化硅膜层的镀膜模组5的镀膜腔52内的加热板521上,关闭阀门53,通过进气管路 524交替通入工艺气体氧气和硅源蒸气,并经喷淋板523进入到镀膜腔52内,借助RF电源解离反应,解离功率为200-6000W,实现对硅片进行PEALD沉积镀膜,其中氧气流量为100-10000sccm;

4)当硅片完成隧穿二氧化硅层后,通过机械手4将其与托盘7传送至另外两个镀膜模组5的镀膜腔52内的加热板521上,采用板式PECVD镀膜方式进行掺杂非晶、微晶硅膜层的制备,首先加热板521加热,将托盘7及其内的硅片加热至200-450℃,通过进气管路524通入工艺气体SiH

5)在硅片完成掺杂非晶、微晶硅膜层后,通过机械手4将其与托盘7取出并传送至载出腔6内,对载出腔6进行破真空,取出托盘7和硅片,完成 Topcon电池的背钝化二氧化硅及掺杂非晶、微晶硅膜层的制备。

将上述步骤1)、2)、3)、4)和5)制备完成的硅片放入700-900℃的退火炉内进行退火,激活掺杂元素并使非晶、微晶硅层晶化为电导率高的多晶硅层,然后对硅片正面和侧边被轻微绕镀区域进行刻蚀清洗,在硅片正面镀 Al

实施例三

区别于实施例一和实施例二,本实施例采用UV解离方式制备二氧化硅层,在制备Topcon电池钝化膜层的装置的工艺流程的步骤3)中,将预热好的硅片及托盘7通过机械手4传送至两个制备二氧化硅膜层的镀膜模组5的镀膜腔52内的加热板521上,关闭阀门53;首先通入500-5000sccm的氧气,经 UV生成臭氧,使其和硅片表面的硅原子发生氧化反应,形成二氧化硅膜层,氧气的持续通入使硅片表面氧化生成的二氧化硅膜层不断增厚,通入10-120s 后,完成硅片的二氧化硅膜层的制备。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明性的保护范围之内的发明内容。

- 一种制备Topcon电池钝化膜层的装置及其工艺流程

- 一种制备Topcon电池钝化膜层的装置