一种在硬脆材料表面加工螺纹的方法及系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种硬脆材料加工方法,具体涉及一种在硬脆材料表面加工螺纹的方法及系统。

背景技术

硬脆材料由于加工难、易碎,目前使用化学腐蚀、离子束刻蚀或超快激光加工的方法进行加工。但化学腐蚀存在加工精度低、工序复杂及化洗液存在污染的问题;离子束刻蚀通过掩模加工,加工精度完全取决于掩模精度。超快激光加工是一种非接触式的加工,对材料无选择性,基本所有实体材料都可加工。由于其独特的物理效应与物质作用的特殊机理,超快激光制造的热效应与热扩散小,加工无重铸层与微裂纹,实现了真正意义上的激光“冷”加工。

螺纹属于功能性结构,其加工精度直接影响了最终器件的使用寿命。利用超快激光可在硬脆材料表面加工螺纹。但是传统加工方法通过单点扫描方式实现,由于机床各轴运动速度限制,使得单点扫描加工效率低;并且单点扫描加工深度不容易控制,导致加工精度低。

发明内容

为了克服利用传统单点扫描加工方法在硬脆材料表面加工螺纹时,存在的加工精度低、加工效率低的问题,本发明提供一种在硬脆材料表面加工螺纹的方法及系统。

本发明的技术方案是提供一种在硬脆材料表面加工螺纹的方法,其特殊之处在于,包括以下步骤:

步骤1、安装工件;

将待加工的硬脆材料工件安装至四轴运动平台的C轴上;

步骤2、调平待加工的硬脆材料工件;

步骤3、确定激光焦点位置;

步骤4、确定加工程序;

利用激光参数以及待加工的螺纹参数计算单槽加工参数,并确定四轴运动平台的C轴运行轨迹、扫描振镜扫描轨迹及四轴运动平台的Z轴运行轨迹;

步骤4.1、确定单槽加工参数;

将单槽定义为:沿螺纹轴向中心抛开,两个相邻螺牙之间的槽;其中单槽加工参数包括沿单槽深度方向的扫描次数n及每次扫描长度L′;

a、确定沿单槽深度方向的扫描次数n:

将单槽沿槽深方向分为n层,每一层的厚度与扫描振镜扫描一次能够加工的深度Δh相等;因此,沿单槽深度方向的扫描次数即为n,n=h/Δh,其中h为单槽深度;

b、确定沿单槽深度方向扫描时,每次扫描长度L′:

L′=L1-(i-1)×ΔL,其中ΔL为沿单槽深度方向的相邻两次扫描长度的变化量,ΔL=(L1-L)/n;i为当前扫描的次数,i≤n;L1为首次扫描长度,对应螺纹牙底沿螺纹轴向方向的长度值;L为第n次扫描长度,对应螺纹牙顶沿螺纹轴向方向的长度值;

步骤4.2、确定四轴运动平台的C轴运行轨迹、扫描振镜扫描轨迹及四轴运动平台的Z轴运行轨迹;

C轴运行轨迹:C轴每一次的旋转角度为(360°×x)/2000πR;其中R为加工螺纹的外半径,单位为毫米;x为光斑尺寸,单位为微米;

扫描振镜的扫描轨迹:C轴每旋转一次至相应加工位置后,扫描振镜沿X轴从起始位置扫描至终止位置实现S/P次的扫描,每一次扫描的长度为L1-(i-1)×ΔL,相邻两次的扫描间隔为P1;其中S为螺纹长度,P为螺距;不同的加工位置对应的扫描振镜在X轴的起始位置不同,当C轴旋转360°后,扫描振镜的起始位置与初始起始位置相差一个螺距P;

Z轴运行轨迹:C轴每旋转360°,四轴运动平台的Z轴上升Δh的高度;

步骤5、加工;

步骤5.1、螺纹第一层扫描加工;

步骤5.11、启动加工系统,四轴运动平台的C轴保持不动;控制扫描振镜按照扫描轨迹,沿X轴从初始起始位置扫描至初始终止位置实现S/P次的扫描,每一次扫描的长度为L1,相邻两次的扫描间隔为P1;其中S为螺纹长度,P为螺距;

步骤5.12、加工结束后,C轴旋转(360°×x)/2000πR角度,到下一个加工位置,扫描振镜沿X轴从第二起始位置扫描至第二终止位置实现S/P次的扫描,每一次扫描的长度为L1,相邻两次的扫描间隔为P1;其中S为螺纹长度,P为螺距;

步骤5.13、重复步骤5.12)的操作,直到C轴旋转360°后,螺纹第一层扫描加工结束;

步骤5.2、第二层扫描加工;

调节Z轴上升Δh的高度,重复步骤5.1)的操作;其中,每一次扫描的长度为L1-ΔL,转台旋转360°后,螺纹第二层加工结束;

步骤5.3、第三层……第n层扫描加工;

重复步骤5.2)的操作,直到整个螺纹加工结束;第三层、第四层……第n层加工时,对应的每一次扫描的长度依次为L1-2ΔL,L1-3ΔL……L1-nΔL。

为了进一步地提高加工精度,步骤5.3之后,还包括:

使用测距传感器对螺纹深度进行测量,如果螺纹深度符合要求,则加工结束,Z轴回到初始位置;如果螺纹深度不够,则根据测量值与目标值的差值调用对应深度的加工程序,再次加工,直到深度符合设计要求。

进一步地,步骤2包括以下过程:

步骤2.1、利用同轴相机检测硬脆材料工件中心位置,调整四轴运动平台的手动位移台,将硬脆材料工件中心位置调整到同轴相机的中心位置,使得硬脆材料工件与X轴平行;

步骤2.2、沿X轴移动测距传感器,根据测距传感器读数结合手动位移台将硬脆材料工件调平,使得硬脆材料工件与XY平面平行。

进一步地,步骤3具体包括以下过程:

步骤3.1、按设定步长调节四轴运动平台的Z轴坐标,在每一个Z轴坐标下使用激光在硬脆材料工件表面打点;

步骤3.2、然后使用同轴相机观察不同坐标下的打点形貌,选取单点轮廓最清晰的点,该点对应的Z轴坐标即为焦点位置;

步骤3.3、将Z轴坐标固定在焦点位置,使用测距传感器测量硬脆材料工件表面,并将该点清零;

步骤3.4、后续调整Z轴坐标至测距传感器读数为零时,即为焦点位置。

本发明还提供一种实现上述在硬脆材料表面加工螺纹的方法的系统,其特殊之处在于:包括四轴运动平台及激光加工系统;

四轴运动平台用于固定待加工工件,并按照确定的加工程序进行工作;

激光加工系统包括飞秒激光器,依次设置在飞秒激光器出射光路中的扩束镜、第一反射镜、第二反射镜、空间光调制器、二向色镜、二色相镜、二维扫描振镜及场镜;

激光加工系统还包括测距传感器及同轴视觉系统;

飞秒激光器出光后通过扩束镜扩束,再经过第一反射镜和第二反射镜反射进入空间光调制器,将高斯光斑整成平顶光;接着光束进入二向色镜,融合测距传感器的测距光束进入二色相镜,再融合视觉系统光路,进入二维扫描振镜,最后通过场镜将激光聚焦到待加工工件表面。

本发明的有益效果是:

1、加工效率高;

本发明基于扫描振镜实现线扫描加工,且C轴每转一定角度,即可实现该角度下所有单槽一层的加工,C轴旋转360度,即可实现螺纹一层的加工;

相对于单点扫描加工的机床三轴运行,振镜的扫描速度快,且通过线扫描实现,因此本发明的加工效率有很大提升。

2、加工精度高;

单点扫描加工时需要YXC三轴联动实现,由于三个轴的运行距离较远,激光运行远距离会导致加工位置偏差最终会导致加工质量变低。

而本发明利用扫描振镜在X方向扫描,机床的X轴固定,机床C轴每转一定角度,扫描振镜沿X方向的扫描长度及扫描深度固定,激光在整个加工过程中重叠率一致,加工深度均匀,因此加工精度高。

3、实现闭环控制;

本发明在加工过程中,当扫描振镜逐层扫描结束后,使用测距传感器对槽进行测量如果槽深符合要求则结束加工,Z轴回到初始位置。如果槽深不够,则根据测量值与目标值的差值调用对应深度的参数再次加工,直到深度符合设计要求。使用小去除量可以满足深度精度的高标准需求。使用扫描振镜加工去除材料同时使用同轴测距传感器进行焦点位置检测,最终实现加工深度的全闭环控制,提高加工精度。

附图说明

图1为本发明实施例所采用的加工系统示意图;

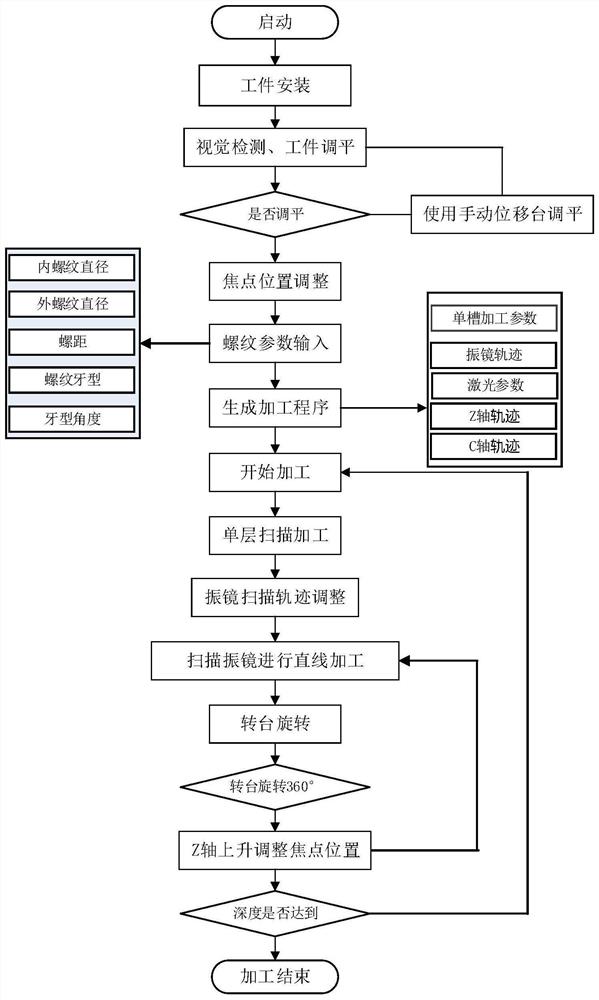

图2为本发明在硬脆材料表面加工螺纹的方法流程示意图;

图3为本发明实施例中单槽示意图;

图4为本发明实施例中单槽加工示意图;

图5为本发明实施例中,C轴旋转一周,扫描振镜的扫描轨迹展开示意图;

图中附图标记为:1-飞秒激光器,2-扩束镜,3-第一反射镜,4-第二反射镜,5-空间光调制器,6-二向色镜,7-二色相镜,8-二维扫描振镜,9-场镜,10-测距传感器,11-同轴视觉系统,12-四轴运动平台,13-待加工工件,14-单槽。

具体实施方式

以下结合附图及具体实施例对本发明做进一步地描述。

本发明使用二维振镜激光扫描系统结合四轴运动平台在硬脆材料表面实现螺纹加工。采用的系统如图1所示,包括激光加工系统及四轴运动平台12。激光加工系统包括飞秒激光器1,依次设置在飞秒激光器1出射光路中的扩束镜2、第一反射镜3、第二反射镜4、空间光调制器5、二向色镜6、二色相镜7、二维扫描振镜8及场镜9。激光加工系统还包括测距传感器10及同轴视觉系统11。其中同轴视觉系统11可以是同轴相机。测距传感器10用于检测焦点位置以及调平待加工工件,同轴视觉系统11用于确认加工位置。

如图1所示,飞秒激光器1出光后通过扩束镜2扩束,再经过第一反射镜3和第二反射镜4反射进入空间光调制器5,将高斯光斑整成平顶光,提高加工质量。接着光束进入二向色镜6,融合测距传感器10的测距光束进入二色相镜7,再融合视觉系统光路,进入二维扫描振镜8,最后通过场镜9将激光聚焦到待加工工件13表面。

四轴运动平台12的Z轴在X、Y轴之上,Z轴控制四轴运动平台上下移动用于焦点位置调整,待加工工件安装在C轴上,通过C轴实现旋转。二维扫描振镜8位于四轴运动平台12上方,用于线扫描加工,二维扫描振镜每完成一次X轴方向的扫描,C轴旋转一定角度到下一个加工位置,再使用扫描振镜扫描,直到C轴旋转360°,实现一圈的加工,即单层螺纹加工(一个螺纹结构需要多层叠加而成)。Z轴上升,调整焦点位置再实现下一层的加工,直到整个螺纹加工结束。

如图2所示,加工过程具体包括以下步骤:

1)安装工件;

将待加工的硬脆材料工件安装至四轴运动平台的C轴上。

2)调平工件;

使用同轴视觉系统结合测距传感器及四轴运动平台的手动位移台与摆台进行调平。

利用同轴相机检测硬脆材料工件中心位置,调整手动位移台,将硬脆材料工件中心位置调整到同轴相机的中心位置,使得硬脆材料工件与X轴平行。沿X轴移动测距传感器,根据测距传感器读数结合手动位移台将硬脆材料工件调平,使得硬脆材料工件与XY平面平行。若移动过程中,测距传感器读数始终保持一致,则认为硬脆材料工件已调平,进入步骤3);否则调整手动位移台,直至测距传感器读数始终保持一致。

3)确定激光焦点位置;

当硬脆材料工件调平后,按设定步长调节四轴运动平台的Z轴坐标,在每一个Z轴坐标下使用激光在硬脆材料工件表面打点;然后使用同轴相机观察不同坐标下的打点形貌,选取单点轮廓最清晰的点,该点对应的Z轴坐标即为焦点位置。

将Z轴坐标固定在焦点位置,使用测距传感器测量硬脆材料工件表面,并将该点清零。

后续安装好工件并且调平后,调整Z轴坐标至测距传感器读数为零时,即为焦点位置,此时可以直接加工。

4)输入螺纹参数,确定加工程序;

通过激光参数(激光功率、重频、光斑尺寸等)以及螺纹参数(螺距、螺纹深度、螺纹牙型、牙型角度、螺纹内外直径等)计算单槽加工参数,并确定C轴运行轨迹、扫描振镜扫描轨迹及Z轴运行轨迹等。

本实施例以牙型为梯形的螺纹为例进行说明。该方法还适用于其余类型的螺纹加工,如牙型为三角形以及矩形的螺纹等。

4.1)、确定单槽加工参数;

单槽定义:将螺纹沿着轴向中心抛开,两个相邻螺牙之间的槽,如图3所示,附图标记14所指即为单槽。其中单槽加工参数包括沿单槽深度方向的扫描次数n及每次扫描长度L′,每次扫描长度即为每一次扫描时扫描线的长度,扫描线与螺纹轴向方向同向。

a、确定沿单槽深度方向的扫描次数n:

结合图4,根据在确定激光参数下,扫描振镜扫描一次可以加工的深度Δh与目标螺纹深度h(即为单槽深度),计算加工单槽时,沿螺纹深度方向需要扫描的次数,通过公式n=h/Δh获得。也可以将单槽沿槽深方向分为n层,每一层的厚度与扫描振镜扫描一次可以加工的深度Δh相等。扫描振镜沿单槽深度方向每扫描一次,可实现单槽一层的加工,沿单槽的深度方向总共扫描n次,即可完成单槽加工。

其中Δh可通过工艺试验确定:在设定的激光参数条件下,利用扫描振镜在同种材料的工件上扫描一次,测量扫描深度,即为扫描振镜扫描一次可以加工的深度Δh。可以将激光参数和对应扫描深度写进参数库中,作为后续加工使用。

b、确定每次扫描长度L′:

因本实施例加工的是梯形螺纹,两腰对应的面为斜面,因此每次扫描在中点位置不变的情况下对应的扫描长度应不同,即不同的加工深度对应不同的扫描长度;同理若加工牙型为三角形的螺纹,每次沿单槽深度方向的扫描长度也应不同;当加工牙型为矩形的螺纹时,每次扫描长度均相同,即下述的ΔL为零。

设沿单槽深度方向的相邻两次扫描长度变化量为ΔL,ΔL=(L1-L)/n;则沿单槽深度方向每次扫描长度为L1-(i-1)×ΔL,其中i为当前扫描的次数,i≤n;L1为首次扫描长度,对应螺纹牙底沿螺纹轴向方向的长度;L为第n次扫描长度,对应螺纹牙顶沿螺纹轴向方向的长度。当加工的是牙型为三角形的螺纹时,L接近零。当加工牙型为矩形的螺纹时,L1与L相等。

4.2)确定C轴运行轨迹、扫描振镜扫描轨迹及Z轴运行轨迹;

确定C轴运行轨迹:

设待加工螺纹的外半径为R毫米,则对应的外圆周长为2πR;设光斑尺寸为x微米,则在圆周上需要刻(2πR×1000)/x条扫描线可以雕刻整个圆周。本实施例光斑尺寸为20微米。

通过上述可确定C轴每旋转360°,需要转(2πR×1000)/x次,即每一次的旋转角度为(360°×x)/2000πR。在加工过程中,R根据加工深度会发生相应的变化,C轴每旋转一周,R相应的减少Δh;因此,不同的加工深度,对应着不同的C轴旋转角度,随着加工深度的增大,C轴旋转一周时相应的旋转角度也会增大。

确定扫描振镜的扫描轨迹,如图5所示:

C轴每旋转一定角度至相应加工位置后,扫描振镜沿X轴(螺纹的轴向方向位于X方向)从起始位置扫描至终止位置实现S/P次的扫描,完成当前角度下的所有单槽一层扫描。沿X轴扫描时,每一次扫描的长度均为L1-(i-1)×ΔL,相邻两次的扫描间隔为P1。其中S为螺纹长度,P为螺距。P1为螺纹牙顶宽,该值在设计螺纹时已经考虑,每层的P1

不同的加工位置对应的扫描振镜在X轴的起始位置不同,当C轴旋转360°后,扫描振镜的起始位置刚好相差一个螺距P,完成整个螺纹一层的加工。

确定Z轴运行轨迹:

C轴每旋转一周,四轴运动平台的Z轴上升Δh的高度。这样可以保证焦点位置始终在加工表面上起到精确去除目的。

当扫描振镜逐层扫描结束后,使用测距传感器对槽进行测量如果槽深符合要求则加工结束,Z轴回到初始位置。如果槽深不够,则根据测量值与目标值的差值调用对应深度的参数再次加工,直到深度符合设计要求。这样加工的优点在于使用小去除量可以满足深度精度的高标准需求。使用扫描振镜加工去除材料同时使用同轴测距传感器进行焦点位置检测,最终实现加工深度的全闭环控制,提高加工精度。

5)加工;

5.1)、第一层扫描加工;

5.11)、启动设备进行加工,C轴保持不动,将当前C轴的角度定义为零度;控制扫描振镜按照确定的扫描轨迹,沿X轴从初始起始位置扫描至初始终止位置实现S/P次的扫描,每一次扫描的长度均为L1,相邻两次的扫描间隔为P1。其中S为螺纹长度,P为螺距。在待加工的硬脆材料工件表面形成沿其轴向间隔排布的长度为L1的扫描线。

5.12)、加工结束后C轴旋转(360°×x)/2000πR角度到下一个加工位置,扫描振镜沿X轴从第二起始位置扫描至第二终止位置实现S/P次的扫描,每一次扫描的长度为L1,相邻两次的扫描间隔为P1。其中S为螺纹长度,P为螺距。此时,第二起始位置与初始起始位置的坐标不同,第二终止位置与初始终止位置的坐标亦不同。

5.13)、重复步骤5.12)的操作,直到转台旋转360°后,螺纹第一层扫描加工结束。当C轴旋转360度后,扫描振镜的初始起始位置与最后一次的起始位置X轴坐标刚好相差一个螺距P。

5.2)、第二层扫描加工;

调节Z轴上升Δh的高度,重复步骤5.1)的操作。在第二层扫描加工过程中,扫描振镜扫描轨迹中每一次扫描的长度变为L1-ΔL,其余轨迹参数均保持不变,转台旋转360°后,螺纹第二层加工结束。

5.3)、第三层……第n层扫描加工;

重复步骤5.2)的操作,直到整个螺纹加工结束。第三层、第四层……第n层加工时,对应的每一次扫描的长度依次为L1-2ΔL,L1-3ΔL……L1-nΔL。

加工结束后,使用测距传感器对槽进行测量如果槽深符合要求则加工结束,Z轴回到初始位置。如果槽深不够,则根据测量值与目标值的差值调用对应深度的参数再次加工,直到深度符合设计要求。

- 一种在硬脆材料表面加工螺纹的方法及系统

- 一种硬脆材料小孔螺纹成形磨削方法