一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及纳米复合材料薄膜制备领域,具体涉及一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法。

技术背景

二维半导体薄膜作为纳米材料的一个分支,因其在原子尺度上的精准制备,具有带隙可调、稳定性好、较高载流子迁移率和开关比,在集成电路和光电器件等领域拥有巨大应用前景。正因此,二维半导体薄膜的研制已经成为科研界和产业界关注的重点。

高质量的二维半导体薄膜多采用化学气相沉积法(CVD)制备。传统CVD技术工艺成熟、沉积速率较快,但存在一个矛盾之处:衬底材料往往不能承受较高的温度,但为了保证一定的沉积速率必须提高反应温度;同时,高温条件容易导致前驱体热分解,降低了前驱体的输送速率,影响薄膜性能。为了解决上述矛盾,由CVD衍生出了几种气相沉积方法,如低压化学气相沉积(LPCVD)、等离子化学气相沉积(PCVD)和激光化学气相沉积(LCVD)。但上述三种方法都是通过改造设备的角度来解决CVD中沉积速率与温度之间的矛盾,或多或少存在着不足之处,而其共性问题就是沉积温度较高、原料利用率较低、且无法精准调控膜的成分。除CVD以外,利用化学反应自限性沉积薄膜的方法——原子层沉积法(ALD)亦是制备二维半导体薄膜较成熟的方法。将前驱体蒸气交替地沉积在载体上,通过物理、化学吸附作用使前驱体分子与载体发生化学自限反应来精准调控薄膜质量。但相比CVD方法,其沉积速率过慢很难达到量产水平;由于原子层的控制是来自于低温条件下的自限作用,导致前驱体选择的局限性。

本发明方法采用超临界二氧化碳作为输运介质,增加前驱体的浓度、降低生长温度、减少环境污染;通过脉冲控制区对前驱体流量精准调控,减少前驱体用量、降低制备成本;利用快速泄压形成晶种,益于二维半导体薄膜的生长、提高生长效率;选择不同的前驱体与合适载体可达到制备异质复合膜的目的;可解决CVD方法反应温度较高、薄膜质量不可控和ALD成膜效率低的问题。

发明内容

本发明的目的是提出一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法。采用超临界二氧化碳作为输运介质,通过快速泄压成核和精准脉冲进料的周期生长模式,在较低温度下可控生长二维半导体薄膜的方法。

为达到上述目的,本发明技术方案如下:

一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法,步骤如下:

步骤一、将过量金属前驱体溶解在超临界二氧化碳中达到饱和状态;

步骤二、以一定流量通入定量的步骤一得到的含有金属前驱体的超临界二氧化碳;

步骤三、将超临界二氧化碳通入泄压成核反应区,使得泄压成核反应区温度和压力分别持续达到40-80℃、20-80MPa;

步骤四、对泄压成核反应区进行泄压直至0Mpa,在载体上生长晶种;

步骤五、将在泄压成核反应区中的载体局部加热,以一定流量通入定量的步骤一得到的含有金属前驱体的超临界二氧化碳;生长薄膜;

步骤六、将超临界二氧化碳通入泄压成核反应区进行反冲;

步骤七、非金属前驱体的添加,选择如下两种方式中的一种进行:

(1)将非金属前驱体溶解在超临界二氧化碳中;将溶解了非金属前驱体的超临界二氧化碳通入泄压成核反应区;然后向泄压成核反应区通入超临界二氧化碳,使得泄压成核反应区温度和压力分别持续达到40-80℃、20-80MPa;

(2)非金属前驱体气体通入泄压成核反应区,使得载体上金属与非金属保证一定化学计量比,保持1-2分钟;

步骤八、将超临界二氧化碳通入泄压成核反应区反冲;

步骤九、对泄压成核反应区进行泄压直至0Mpa,生成一个周期的薄膜。

步骤十、循环步骤一至步骤八,在前一周期生成膜的基础上继续成膜。

所述的步骤一中,溶解了金属前驱体的超临界二氧化碳的温度为40-80℃,压力为10-35MPa。

所述的步骤二中,含有金属前驱体的超临界二氧化碳通入泄压成核反应区的流量为50-500sccm,通入时间为30-60s。

所述的步骤四、步骤九中,泄压速率为0.5-2MPa/s。

所述的步骤五中,载体局部加热的温度为150-300℃。

所述步骤五中,将步骤一得到的含有金属前驱体的超临界二氧化碳,以流量为50-500sccm通入泄压成核反应区,通入时间为30-90s。

所述步骤六、步骤八中,将超临界二氧化碳通入泄压成核反应区进行反冲的流量为300-500sccm,反冲时间为300-600s。

所述步骤七中,两种方式中:

(1)溶解了非金属前驱体的超临界二氧化碳的温度为40-80℃,压力为10-35MPa。将溶解了非金属前驱体的超临界二氧化碳以流量为50-200sccm通入泄压成核反应区,通入时间为60-12s。

(2)以流量为50-200sccm将非金属前驱体气体通入泄压成核反应区。

所述金属前驱体包括含有钼、锡、钽或钨等有机过渡金属化合物;

所述非金属前驱体包括含有硫、硒、氮等无机或有机化合物;

所述衬底包括硅、二氧化硅/硅、蓝宝石、石墨烯、云母或聚酰亚胺。

本发明的有益效果如下:

采用超临界二氧化碳作为输运介质,增加前驱体的溶解度、降低生长温度、较少环境污染;利用快速泄压形成晶种,益于金属薄膜的生长、提高生长效率;通过脉冲控制区精准调控前驱体脉冲,减少前驱体用量,降低制备成本;采用周期脉冲生长模式,精准控制薄膜厚度。

附图说明

图1为本发明的超临界二氧化碳脉冲可控生长二维半导体薄膜的方法流程图。

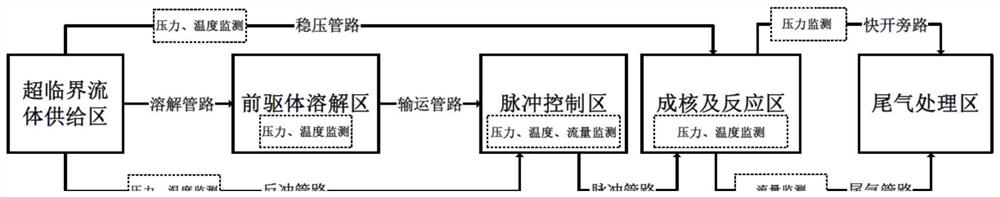

图2为超临界流体脉冲的半导体薄膜可控生长系统的工艺流程图。

图3为超临界流体脉冲的半导体薄膜可控生长系统中六通阀的结构图。

图4为超临界流体脉冲的半导体薄膜可控生长系统中反应沉积室的剖视图。

图5为超临界流体脉冲的半导体薄膜可控生长系统反应沉积室入口法兰结构图。

图6为超临界流体脉冲的半导体薄膜可控生长系统反应沉积室出口法兰结构图。

图中:11反应气气瓶,12反应气过滤器,13反应气缓冲罐,14阀门A,15质量流量计A,21CO

具体实施方式

以下根据实施例对本申请的技术方案进行进一步说明。

实例1

称取50mg六羰基钼(Mo(CO)

实例2

称取50mgMo(CO)

实例3

称取60mg六羰基钨(W(CO)

实例4

称取80mg双(N,N'-二异丙基乙脒基)锡(II)(Sn(amd)

实例5

称取100mg三(乙基甲酰胺基)(叔丁基酰亚氨)钽(V)(TBTDET)为金属前驱体置于前驱体溶解罐中;通入温度为40℃、压力为20MPa的超临界二氧化碳溶解;将1×1cm

实例6

称取100mgMo(CO)

实例7

称取50mg W(CO)

一种可用于实现上述方法的基于超临界流体脉冲的半导体薄膜可控生长系统,所述半导体薄膜可控生长系统包括超临界CO

所述的超临界CO

进一步的,所述的超临界CO

进一步的,所述的反应气体供应模块包括依次通过管路相连的反应气气瓶11、反应气过滤器12、反应气体缓冲罐13、阀门A 14和质量流量计A 15;质量流量计A 15分别与反应沉积室5和控制系统相连。

进一步的,所述的前驱体溶解模块包括前驱体溶解罐A331和前驱体溶解罐B332,从CO

进一步的,从CO

进一步的,所述的控制模块包括压力控制系统81、温度控制系统82、流速控制系统83;实现反应沉积室5温度、压力和流速的调节。

进一步的,废气回收罐7与反应沉积室5之间的管路包括两条,其中一条上依次设置背压阀61、针阀62;另一条上依次设置质量流量计C 71、电动球阀72,质量流量计C 71、电动球阀72均与控制模块相连;

进一步的,反应沉积室5包括入口法兰52、筒体54和出口法兰56;所述的入口法兰52、出口法兰56分别固定于筒体54的进口端和出口端,筒体54的进口端和出口端分别开设热电偶入口,用于设置热电偶;筒体54内为腔体55;入口法兰52上开设一个入口通孔51,出口法兰56上开设两个出口通孔。反应沉积室5的外壁设有加热套。

进一步的,所述反应沉积室5、前驱体溶解室、超临界CO

- 一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法

- 一种超临界二氧化碳脉冲可控生长二维半导体薄膜的方法