缺陷显示装置及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种缺陷显示装置及方法,特别是涉及用于辅助铸件等工业产品的缺陷的检查的缺陷显示装置及方法。

背景技术

作为检查铸件等工业产品的缺陷的方法,存在一种利用光线或放射线照射该工业产品的非破坏检查。在非破坏检查中,通过判读者对通过向检查对象的工业产品照射光线或放射线而获得的工业产品的图像进行判读来进行缺陷的检查。

在专利文献1中,公开有一种使用X射线CT(Computed Tomography)扫描仪拍摄铸件的CT断层图像,并根据CT断层图像群,制作用多边形(多边形表面元素)表示了铸件的表面的多边形表面模型的检查辅助装置。在专利文献1中记载的检查辅助装置中,将外表面的多边形设定为半透明,且将对应于內部缺陷的多边形的颜色设定为容易区别于外表面的多边形的颜色。根据专利文献1中记载的检查辅助装置,铸件內部存在的孔隙等缺陷被显示为透过半透明的铸件形状显示而明确可见。

以往技术文献

专利文献

专利文献1:日本特开2004-034414号公报

发明内容

发明要解决的技术课题

如专利文献1中记载的检查辅助装置那样,在检查对象的工业产品的放射线透射图像(X射线透射图像)中,当对判定为內部缺陷的多边形添加颜色进行显示时,在內部缺陷的每单位面积的数量多、內部缺陷的密度高的情况下,內部缺陷及其周围的部分变得难以看清。因此,存在若仅对判定为內部缺陷的多边形添加颜色,会对图像的判读产生妨碍这样的问题。

另外,工业产品因种类不同而形状各异,可容许的缺陷的密度根据工业产品的部位或缺陷的种类而不同。因此,即使在工业产品的图像中存在缺陷的密度高的区域,也并不意味着该工业产品立即被判定为无法使用而变得不合格。

在专利文献1中,基于包括对应于內部缺陷添加了颜色的多边形的图像,判读者进行检查对象的工业产品的缺陷严重程度的判定,并将检查对象的工业产品的缺陷严重程度的判断委托给个别的判读者。因此,存在因判读者不同而缺陷严重程度的判断不一致的可能性。例如,当存在从图像检测到的缺陷的密度高的部分时,判读者可能会立即判断为该工业产品有严重缺陷。

本发明是鉴于上述情况而完成的,其目的在于提供一种能够在铸件等工业产品的放射线透射图像中在不会妨碍放射线透射图像的判读的情况下进行用于辅助工业产品(受检体)的缺陷严重程度的判定的显示的缺陷显示装置及方法。

用于解决技术课题的手段

为了解决上述课题,本发明的第一方面所涉及的缺陷显示装置具备:图像获取部,其获取使放射线透射受检体而拍摄到的放射线透射图像;缺陷信息获取部,其获取表示从放射线透射图像检测到的受检体的缺陷的缺陷信息;显示部,其使放射线透射图像显示于画面;输入部,其接受来自用户的指示输入;以及显示控制部,其基于缺陷信息,生成与受检体的缺陷中的多个缺陷的分布对应的轮廓线并使其显示于画面,且根据利用输入部接受到的轮廓线的生成条件来改变轮廓线的显示。

根据第一方面,能够在不会使缺陷及其周围的部分的可见度降低的情况下显示对应于缺陷的分布的轮廓线。而且,根据第一方面,由于可通过变更轮廓线的生成条件来改变轮廓线的显示方式,所以能够获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

本发明的第二方面所涉及的缺陷显示装置在第一方面中,使得作为轮廓线的生成条件,输入部接受表示多个缺陷的间隔的数值的输入,显示控制部使与多个缺陷中间隔小于数值的缺陷的分布形状对应的轮廓线显示于画面。

根据第二方面,能够通过根据表示缺陷的间隔的数值的输入来改变轮廓线的显示,获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

本发明的第三方面所涉及的缺陷显示装置在第一方面中,使得作为轮廓线的生成条件,输入部接受表示多个缺陷的间隔的多个数值的输入,显示控制部使与多个缺陷中间隔小于多个数值的缺陷的分布形状分别对应的多个轮廓线显示于画面。

根据第三方面,能够通过根据表示缺陷的间隔的数值的输入来改变多个轮廓线的显示,获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

本发明的第四方面所涉及的缺陷显示装置在第三方面中,使得显示控制部使多个轮廓线可识别地显示于画面。

本发明的第五方面所涉及的缺陷显示装置在第四方面中,使得显示控制部使包括用于接受多个数值的输入的多个滑块的滑杆显示于画面,并使多个轮廓线与多个滑块的对应关系可识别地显示于画面。

本发明的第六方面所涉及的缺陷显示装置在第五方面中,使得显示控制部利用轮廓线及多个滑块的颜色、粗细和线的种类中的至少一个使多个轮廓线及多个滑块可识别地显示于画面。

根据第四至第六方面,即使存在多个轮廓线,也容易视觉确认轮廓线与缺陷的密度的关系。

本发明的第七方面所涉及的缺陷显示装置在第一至第六方面中的任一方面中,使得作为轮廓线的生成条件,输入部接受表示缺陷的大小的数值的输入,显示控制部使与多个缺陷中对应于经由输入部输入的大小的缺陷的分布形状对应的轮廓线显示于画面。

根据第七方面,可例如使轮廓线显示于尺寸大的缺陷密集的区域。由此,能够获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

本发明的第八方面所涉及的缺陷显示装置在第一至第七方面中的任一方面中,使得作为轮廓线的生成条件,输入部接受表示受检体的壁厚的数值的输入,显示控制部选择多个缺陷中位于与经由输入部输入的壁厚对应的受检体的部位的缺陷,并对选择的缺陷生成轮廓线。

根据第八方面,可例如使轮廓线显示于壁厚薄的部位且缺陷的密度高的部位,且不使轮廓线显示于缺陷的密度高但壁厚厚而对受检体的品质的影响比较低的部位。由此,能够获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

本发明的第九方面所涉及的缺陷显示装置在第一至第八方面中的任一方面中,使得作为轮廓线的生成条件,输入部使表示缺陷的每个特征量的检测度(detectability)数的信息显示于显示部,并接受特征量的指定,显示控制部选择多个缺陷中与指定的特征量对应的缺陷,并对选择的缺陷生成轮廓线。

本发明的第十方面所涉及的缺陷显示装置在第九方面中,使得输入部对于缺陷的个数、密度、间隔、缺陷的大小、及检测到缺陷的位置处的受检体的壁厚中的至少一个特征量,使表示缺陷的检测度数的信息显示于显示部。

根据第九和第十方面,能够根据特征量与检测度数的关系,获得例如在壁厚薄的地方大量检测到缺陷等、有益于判断缺陷的发生状况或缺陷严重程度的信息。

在第一至第十方面中的任一方面中,可以将检查对象的缺陷和多个缺陷的形状设为泡状。

本发明的第十一方面所涉及的缺陷显示方法包括:获取使放射线透射受检体而拍摄到的放射线透射图像的工序;获取表示从放射线透射图像检测到的受检体的缺陷的缺陷信息的工序;使放射线透射图像显示于画面的工序;以及基于缺陷信息,生成与受检体的缺陷中的多个缺陷的分布对应的轮廓线并使其显示于画面,且根据经由输入部从用户接受到的轮廓线的生成条件来改变轮廓线的显示的工序。

发明效果

根据本发明,能够在不会使缺陷及其周围的部分的可见度降低的情况下显示对应于缺陷的分布的轮廓线。而且,根据本发明,由于可通过变更轮廓线的生成条件来改变轮廓线的显示方式,所以能够获得有益于判断缺陷的发生状况或受检体的缺陷严重程度的信息。

附图说明

图1是表示本发明的一实施方式所涉及的缺陷检查装置的框图。

图2是表示缺陷信息的例子的数据框图。

图3是表示摄像系统的例子的框图。

图4是表示缺陷的第一显示例的图。

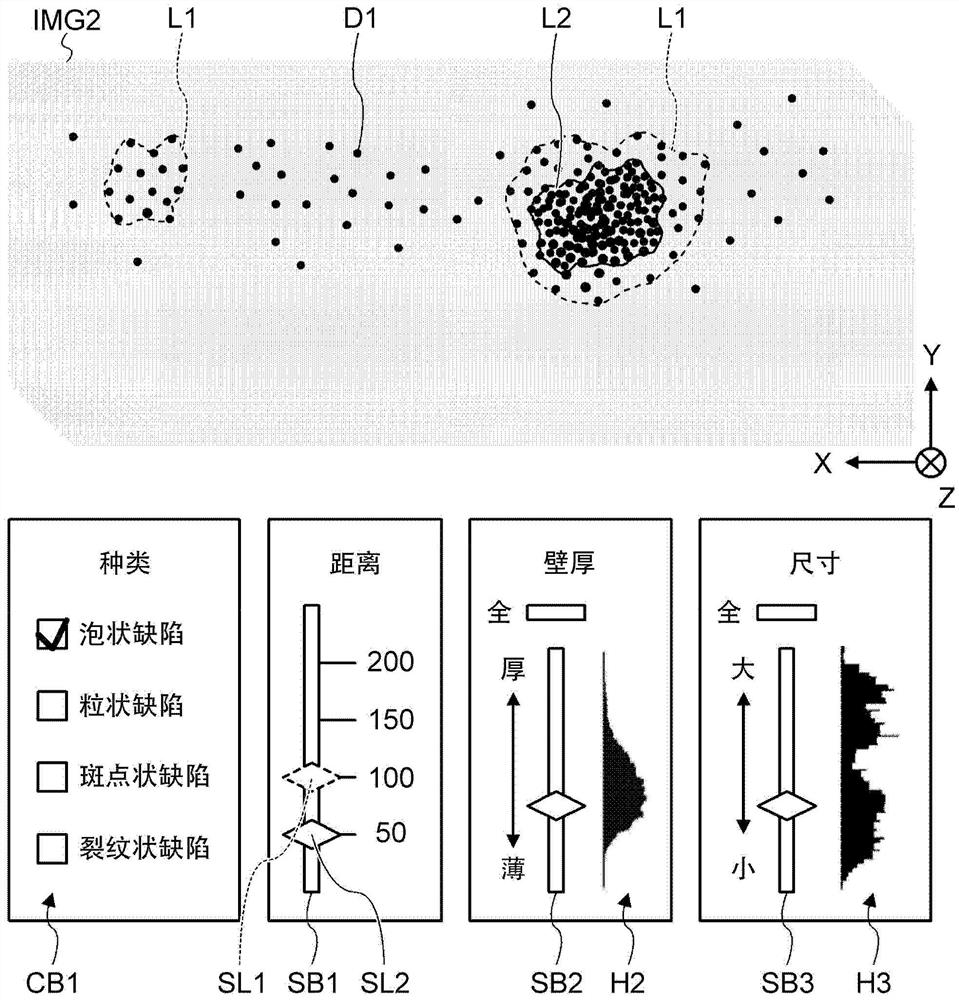

图5是表示缺陷的第二显示例的图。

图6是表示本发明的一实施方式所涉及的缺陷显示方法的流程图。

具体实施方式

以下,参照附图对本发明所涉及的缺陷显示装置及方法的实施方式进行说明。

[缺陷检查装置]

图1是表示本发明的一实施方式所涉及的缺陷检查装置的框图。

本实施方式所涉及的缺陷检查装置10是用于用户(判读者)使用铸件等工业产品的放射线透射图像进行工业产品的非破坏检查的装置。以下,将检查对象的工业产品称为受检体OBJ。

如图1所示,本实施方式所涉及的缺陷检查装置10具备控制部12、输入部14、显示部16、存储部18及通信接口(通信I/F:interface)20。缺陷检查装置10例如可以是个人电脑或工作站。

控制部12包括控制缺陷检查装置10的各部的动作的CPU(Central ProcessingUnit)。控制部12可经由总线在与缺陷检查装置10的各部之间接收和发送控制信号和数据。控制部12经由输入部14接受来自用户的指示输入,并经由总线将对应于该指示输入的控制信号发送到缺陷检查装置10的各部来控制各部的动作。

控制部12包括存储包含用于各种运算的控制程序等的数据的EEPROM(Electronically Erasable and Programmable Read Only Memory)、作为用于各种运算的工作区域来使用的RAM(Random Access Memory)、及作为用于暂时存储输出到显示部16的图像数据的区域来使用的VRAM(Video Random Access Memory)。

输入部14是接受来自用户的指示输入的输入装置,包括用于文字输入等的键盘、用于操作显示于显示部16的指示器和图标等的GUI(Graphical User Interface)的指示装置(例如,鼠标、轨迹球等)。此外,作为输入部14,也可以取代键盘和指示装置,或除键盘和指示装置外,在显示部16的表面设置触摸屏。

显示部16是用于显示图像的装置。作为显示部16,例如可使用液晶监视器。

存储部18存储包含从摄像系统100获取的受检体OBJ的放射线透射图像(例如,X射线透射图像)的各种数据。作为存储部18,例如可使用包括HDD(Hard Disk Drive)等磁盘的装置、包括eMMC(embedded Multi Media Card)、SSD(Solid State Drive)等闪存的装置等。

通信I/F20是用于经由网络与外部装置之间进行通信的单元。作为接收和发送缺陷检查装置10与外部装置之间的数据的方法,可使用有线通信或无线通信(例如,LAN(Local Area Network)、WAN(Wide Area Network)、互联网连接等)。

缺陷检查装置10可经由通信I/F20从摄像系统100接受放射线透射图像的输入。此外,将放射线透射图像输入缺陷检查装置10的方法不限定于经由网络的通信。例如,可以使用USB(Universal Serial Bus)电缆、Bluetooth(注册商标)、红外线通信等,也可以将放射线透射图像存储于可装卸于缺陷检查装置10及可从缺陷检查装置10读取的记录介质(例如,存储卡),经由该记录介质接受放射线透射图像的输入。

接下来,对缺陷检查装置中的缺陷的检测及显示功能进行说明。如图1所示,控制部12具备图像获取部12A、缺陷检测部12C、缺陷信息获取部12B、缺陷选择部12D及显示控制部12E。

首先,进行缺陷的检测时,图像获取部12A从摄像系统100等获取受检体OBJ的放射线透射图像(例如,X射线透射图像)。

缺陷检测部12C分析受检体OBJ的放射线透射图像,将受检体OBJ的设计数据(例如,CAD(Computer-Aided Design)数据)与放射线透射图像进行对照,检测包含在受检体OBJ中的缺陷。

铸件等工业产品中发生的缺陷可根据其形状和发生原因进行分类。作为铸件等工业产品中发生的缺陷的种类,例如存在斑点、裂纹、缺角、由混入异物和异种金属引起的缺陷、以及由铸造时空气混入铸模引起的泡状缺陷(气泡状缺陷)等。

缺陷检测部12C基于通过图像分析检测到的缺陷的尺寸、形状、及由受检体OBJ的放射线的透射率和散射引起的与周围的像素之间的亮度差等来特定缺陷的种类。然后,缺陷检测部12C赋予用于特定缺陷的标识符,并与有关缺陷的种类的信息相关联地生成缺陷信息DAT1。缺陷检测部12C对每个缺陷生成该缺陷信息DAT1,并将其与放射线透射图像相关联地存储于存储部18。

此外,该缺陷信息DAT1例如可以作为放射线透射图像的图像文件的附属信息或标题信息来存储,也可以作为与放射线透射图像的图像文件不同的文件存储于存储部18。

图2是表示缺陷信息DAT1的例子的数据框图。如图2所示,缺陷信息DAT1包括有关缺陷的标识符、缺陷的种类、尺寸及缺陷的位置处的受检体OBJ的壁厚的信息。

作为缺陷的标识符,可以对各缺陷赋予固有的符号或编号,也可以例如将表示放射线透射图像中的缺陷的位置(例如,重心位置)的二维坐标(坐标(X,Y),参照图4和图5。)用作标识符。

缺陷的种类例如是表示泡状缺陷、粒状缺陷、斑点状缺陷或裂纹状缺陷等缺陷的种类的信息。

缺陷的尺寸例如是表示缺陷的最大尺寸、最小尺寸或面积的信息。作为缺陷的尺寸,可以使用放射线透射图像中的坐标轴(X,Y)方向的尺寸,也可以使用最大尺寸及最小尺寸的平均值、或坐标轴方向的尺寸的平均值。

此外,为了评价缺陷可能会对受检体OBJ造成的影响,优选在有关缺陷的尺寸的信息中包含有关缺陷的最大尺寸的信息。

作为有关缺陷的位置处的受检体OBJ的壁厚的信息,使用表示缺陷的位置处的受检体OBJ的设计数据上的壁厚、而不是放射线对受检体OBJ的透射方向(以下,设为Z方向。参照图4和图5。)的厚度的信息。

此外,为了评价缺陷可能会对受检体OBJ造成的影响,优选在有关缺陷的位置处的受检体OBJ的壁厚的信息中包含有关壁厚的最小值的信息。

接下来,进行缺陷的显示时,图像获取部12A从存储部18获取受检体OBJ的放射线透射图像,缺陷信息获取部12B获取与受检体OBJ的放射线透射图像进行了关联的缺陷信息DAT1。

缺陷选择部12D基于来自输入部14的指示输入进行缺陷的选择。缺陷选择部12D例如接受缺陷的种类、尺寸或壁厚、以及存在于周围的缺陷的密度等选择基准的输入。然后,缺陷选择部12D基于缺陷信息DAT1,选择适合于该选择基准的缺陷(参照图4和图5)。

显示控制部12E在使放射线透射图像显示于显示部16时,进行放射线透射图像的数据转换、尺寸及亮度的调整等图像处理,并生成显示用放射线透射图像。显示控制部12E生成与由缺陷选择部12D选择的缺陷的分布对应的轮廓线,并使其在显示部16中重叠显示在放射线透射图像上。

[摄像系统]

接下来,参照图3对用于拍摄受检体OBJ的图像的摄像系统100进行说明。图3是表示摄像系统100的例子的框图。

摄像系统100用于在摄像室R1内拍摄检查对象的工业产品。

如图3所示,具备摄像控制部102、摄像操作部104、图像存储部106、显示部108、通信接口(通信I/F)110、AD/DA(analog to digital/digital to analog)转换部112、载物台(stage)114、载物台驱动部116、摄像装置118及放射线源120。此外,摄像控制部102、摄像操作部104、图像存储部106、显示部108、通信I/F110及AD/DA转换部112也可以包括在个人电脑或工作站中。

摄像控制部102包括控制摄像系统100的各部的动作的CPU,经由总线与摄像系统100的各部连接。摄像控制部102经由摄像操作部104接受来自用户(拍摄者)的指示输入,并将对应于该指示输入的控制信号发送到摄像系统100的各部来控制各部的动作。

摄像操作部104是接受来自用户的指示输入的输入装置,包括用于文字输入的键盘、用于操作显示于显示部108的指示器、图标等的指示装置(例如,鼠标、轨迹球等)。用户经由摄像操作部104进行有关受检体OBJ的信息的输入、对摄像装置118指示执行拍摄的输入(包括例如曝光时间、焦距、光圈等摄像条件、摄像角度、摄像部位等的设定)、对放射线源120指示照射放射线的输入(包括例如照射开始时间、照射持续时间、照射角度、照射强度等的设定)、以及指示将获取的图像数据存储到图像存储部106的输入。

图像存储部106存储由摄像装置118拍摄到的受检体OBJ的图像。作为图像存储部106,例如可使用包括HDD等磁盘的装置、包括eMMC、SSD等闪存的装置等。将用于特定受检体OBJ的信息与图像数据相关联地存储于图像存储部106。

显示部108是用于显示图像的装置。作为显示部108,例如可使用液晶监视器。

通信I/F110是用于经由网络等与外部装置之间进行通信的单元。在摄像系统100中拍摄到的受检体OBJ的图像可经由通信I/F110转送到缺陷检查装置10。

AD/DA转换部112将从摄像控制部102输出的数字控制信号转换为模拟信号,并将其传递到摄像室R1内的各部,例如,载物台驱动部116、放射线源120。

AD/DA转换部112将从摄像室R1内的各部输出的模拟信号(例如,表示由载物台驱动部116检测到的载物台114的位置的信号)转换为数字信号,并将其传递到摄像控制部102。摄像控制部102可基于表示载物台114的位置的信号,例如将载物台114的可移动范围显示于显示部108。

摄像装置118及放射线源120配置于摄像室R1的內部。放射线源120例如是X射线源,在摄像室R1与外部之间的隔壁及出入口,利用X射线防护材料(例如,铅、水泥等)实施X射线防护。在此,放射线源120不限定于X射线源,也可以例如将放射线源120作为伽玛射线源,拍摄伽玛射线透射图像。

放射线源120根据来自摄像控制部102的指示,向载置于摄像室R1内的载物台114的受检体OBJ照射放射线。

摄像装置118根据来自摄像控制部102的执行拍摄的指示,接受从放射线源120照射到受检体OBJ并透射了受检体OBJ的放射线来拍摄受检体OBJ。

受检体OBJ载置于载物台114。载物台驱动部116包括用于使载物台114移动的致动器或马达等,可使载物台114移动。另外,摄像装置118及放射线源120可移动地安装在摄像室R1内。用户可经由摄像控制部102控制受检体OBJ、摄像装置118及放射线源120的相对位置、距离和角度,并可从任意的方向拍摄受检体OBJ的任意部位。

放射线源120与通过摄像装置118执行的摄像的结束同步,结束对受检体OBJ照射放射线。

在图3所示的例子中,摄像装置118配置在摄像室R1的內部,但也可以配置在外部。

另外,在图3所示的例子中,摄像装置118及放射线源120分别设置了一台,但摄像装置及放射线源的台数不限定于此。

此外,在图3所示的例子中,在将受检体OBJ载置于摄像室R1内的载物台114的状态下进行了拍摄,但本发明不限定于此。在难以将受检体OBJ搬送到摄像室R1内的情况下,用户也可以使用具备可携带的X射线发生装置和X射线摄像装置的便携式X射线非破坏检查装置来拍摄受检体OBJ的X射线透射图像。

[缺陷的显示例]

接下来,参照图4和图5,对缺陷检查装置10中的缺陷的显示的例子进行说明。

在图4所示的例子中,放射线透射图像IMG1和用于控制放射线透射图像IMG1的显示的GUI显示于显示部16的画面。在图4中,用符号D1示出了放射线透射图像IMG1的缺陷。

图4所示的GUI是用于缺陷选择部12D接受缺陷的选择基准,即,轮廓线L1的生成条件的输入的操作部件。

复选框CB1是接受缺陷的种类的指定的操作部件。在图4所示的例子中,作为缺陷的种类,可选择泡状缺陷、粒状缺陷、斑点状缺陷及裂纹状缺陷。在图4所示的例子中,作为缺陷的种类仅选择了泡状缺陷,但可指定多个种类。

滑杆SB1是用于指定缺陷D1之间的距离(间隔)的操作部件。在滑杆SB1上,可使用输入部14的指示装置使滑块SL1移动,并利用滑块SL1的位置指定间隔。此外,也可以设为可用直接的数值指定缺陷D1的间隔。

缺陷选择部12D在放射线透射图像IMG1中选择缺陷D1之间在XY平面上的间隔为由滑杆SB1指定的间隔以下的缺陷。在此,作为缺陷D1之间的间隔,例如可以使用缺陷的重心间的间隔,也可以使用缺陷的外缘部之间的间隔。在图4所示的例子中,由于滑块SL1处于100微米的位置,所以选择间隔为100微米以下的缺陷D1。

显示控制部12E根据由缺陷选择部12D选择的缺陷D1在放射线透射图像IMG1中的分布生成包围缺陷D1的轮廓线L1,并使其重叠显示在放射线透射图像IMG1上。在图4所示的例子中,示出了包围间隔为100微米以下的缺陷D1的轮廓线L1。而且,用户可通过使滑块SL1移动来改变轮廓线L1的显示。由此,能够在不会使缺陷D1及其周围的部分的可见度降低的情况下示出缺陷D1的密度高的区域。

滑杆SB2是接受壁厚的指定的操作部件。在滑杆SB2上,可使用输入部14的指示装置使滑块移动,并利用滑块的位置指定壁厚。当滑块处于“全”的位置时,无论壁厚如何,所有的缺陷D1成为选择对象。此外,也可以设为可用数值来指定壁厚。

直方图H2示出受检体OBJ的每个壁厚的缺陷的检测度数的分布。用户能够利用该直方图H2获得例如在壁厚薄的地方大量检测到缺陷D1等、有益于判断缺陷D1的发生状况或缺陷严重程度的信息。

当通过滑杆SB2接受壁厚的指定时,缺陷选择部12D基于缺陷信息DAT1,选择间隔为由滑杆SB1指定的间隔以下、且位于与由滑杆SB2指定的壁厚以下的壁厚对应的部位的缺陷D1。

显示控制部12E根据由缺陷选择部12D选择的缺陷D1在放射线透射图像IMG1中的分布生成包围缺陷D1的轮廓线L1,并使其重叠显示在放射线透射图像IMG1上。在图4所示的例子中,显示了包围间隔为100微米以下、且处于由滑杆SB2指定的壁厚以下的位置的缺陷D1的轮廓线L1。由此,可使轮廓线L1例如显示于处于壁厚薄的部位的缺陷D1的密度高的部位,而不使轮廓线L1显示于缺陷D1的密度高但壁厚厚而对受检体OBJ的品质的影响比较低的部位。

滑杆SB3是接受缺陷的尺寸(大小)的指定的操作部件。在滑杆SB3上,可使用输入部14的指示装置使滑块移动,并利用滑块的位置指定缺陷D1的尺寸。当滑块处于“全”的位置时,无论尺寸如何,所有的缺陷D1成为选择对象。此外,也可以设为可用数值指定缺陷的尺寸。

直方图H3示出缺陷D1的每个尺寸的检测度数的分布。用户能够利用该直方图H3获得例如大量检测到尺寸大的缺陷D1等、有益于判断缺陷D1的发生状况或缺陷严重程度的信息。

当通过滑杆SB3接受缺陷D1的尺寸的指定时,缺陷选择部12D基于缺陷信息DAT1,选择间隔为由滑杆SB1指定的间隔以下、且由滑杆SB3指定的尺寸以上的缺陷D1。

显示控制部12E根据由缺陷选择部12D选择的缺陷D1在放射线透射图像IMG1中的分布生成包围缺陷D1的轮廓线L1,并使其重叠显示在放射线透射图像IMG1上。在图4所示的例子中,显示了包围间隔为100微米以下、且由滑杆SB3指定的尺寸以上的缺陷D1的轮廓线L1。由此,例如能够使轮廓线L1显示于尺寸大的缺陷D1的密度高的区域。

在图5所示的例子中,在用于指定间隔的滑杆SB1上设有两个滑块SL1和SL2。此外,也可以设置三个以上的滑块。

显示控制部12E使与两个滑块SL1和SL2分别对应的轮廓线L1和L2重叠显示在放射线透射图像IMG2上。在图5所示的例子中,包围间隔为100微米以下的缺陷D1的轮廓线L1和包围间隔为50微米以下的缺陷D1的轮廓线L2重叠显示在放射线透射图像IMG2上。

滑块SL1和SL2及轮廓线L1和L2也可以设为例如通过分别使颜色或者线的粗细或种类相同来可识别地显示。在图5所示的例子中,用虚线示出滑块SL1及轮廓线L1,用实线示出滑块SL2及轮廓线L2。

根据图5所示的例子,由于可根据受检体OBJ的缺陷D1的密度来使多个轮廓线显示,所以用户能够基于多个轮廓线的位置、数量及分布,获得有益于判断缺陷D1的发生状况或缺陷严重程度的信息。

此外,在图4和在图5所示的例子中,设置了单独指定有关缺陷D1的特征量(缺陷D1的间隔和尺寸以及缺陷D1存在的部位的壁厚)的GUI,但也可以设为这些特征量例如与缺陷D1的间隔的指定联动设定。另外,也可以设为根据缺陷D1的间隔,限制可指定的壁厚及尺寸的值的范围。另外,也可以设为根据受检体OBJ的种类,自动进行有关缺陷D1的特征量的指定。

另外,在图4和在图5所示的例子中,设为作为轮廓线的生成条件,可指定缺陷的种类、间隔、尺寸、检测到缺陷的位置处的受检体OBJ的壁厚,但本发明不限定于此。例如,也可以设为可指定缺陷的个数、密度(例如,每单位面积的个数、或每单位面积的缺陷的占有面积)、缺陷的形状(例如,圆形、椭圆形、棒状)等有关缺陷D1的其他特征量。

另外,根据本实施方式,由于可在从多个方向向受检体OBJ透射放射线而得到的多个放射线透射图像中判读缺陷D1的分布,所以可进行基于缺陷D1的立体分布的缺陷的检查。

[缺陷显示方法]

接下来,参照图6对本实施方式所涉及的缺陷显示方法进行说明。图6是表示本发明的一实施方式所涉及的缺陷显示方法的流程图。

首先,图像获取部12A从存储部18获取受检体OBJ的放射线透射图像(步骤S10)。然后,缺陷信息获取部12B从存储部18获取与在步骤S10中获取的放射线透射图像进行了关联的缺陷信息DAT1(步骤S12)。

显示控制部12E对在步骤S10中获取的放射线透射图像实施数据转换等图像处理而生成显示用放射线透射图像,并使其显示于显示部16(步骤S14)。

接下来,缺陷选择部12D使用于缺陷D1的选择的GUI(参照图4和图5)显示于显示部16,并接受有关缺陷D1的选择的指示输入(步骤S16)。

接下来,缺陷选择部12D根据利用有关缺陷D1的选择的指示输入指定的缺陷D1的选择基准进行缺陷D1的选择。然后,显示控制部12E生成与缺陷选择部12D选择的缺陷D1的分布形状对应的轮廓线,并使其重叠显示在显示部16的放射线透射图像上(步骤S18)。

接着,直至从输入部14有结束指示的输入为止(步骤S20的Yes),重复进行步骤S16和S18。由此,用户可在通过变更缺陷D1的选择基准、即轮廓线的生成条件来改变轮廓线的显示方式的同时,进行缺陷D1的图像的判读。

此外,在本实施方式中,对具有分析受检体OBJ的放射线透射图像并进行缺陷的检测的功能(缺陷检测部12C)的缺陷检查装置10进行了说明,但本发明不限定于此。本实施方式所涉及的缺陷显示装置及方法只要是可获取受检体OBJ的放射线透射图像和缺陷信息DAT1并进行本实施方式中所示的处理的显示装置,就也可应用于不具有缺陷检测部12C的显示装置(参照图6)。

另外,本实施方式所涉及的缺陷显示装置及方法例如可应用于摄像系统100的显示部108中的显示控制,也可应用于设置于便携式X射线非破坏检查装置的显示部中的显示控制。

另外,本发明的各实施方式的应用范围不限定于使用了拍摄受检体OBJ而获得的图像的缺陷检查。本实施方式例如也可应用于汽车等的涂装的缺陷的检查、及使用了在半导体制造工艺中进行的SEM(Scanning Electron Microscope)图像的自动缺陷分类(ADC:Automatic Defect Classification)。

本发明也可作为使计算机实现上述处理的程序、或存储了这样的程序的非暂时性记录介质或程序产品来实现。通过将这样的程序应用于计算机,可在计算机的运算单元、记录单元等中使与本实施方式所涉及的缺陷显示方法的各步骤(工序)对应的功能实现。

在各实施方式中,例如执行各种处理的处理部(processing unit)的硬件结构可作为如下所示的各种处理器(processor)来实现。在各种处理器中,可包括执行软件(程序)并作为各种处理部发挥功能的通用处理器即CPU(Central Processing Unit)、制造FPGA(Field Programmable Gate Array)等后可改变电路结构的处理器即可编程逻辑器件(Programmable Logic Device:PLD)、以及具有为了执行ASIC(Application SpecificIntegrated Circuit)等特定处理而专门设计的电路结构的处理器即专用电路等。

一个处理部可以由这些各种处理器中的一个构成,也可以由同种或异种的两个以上的处理器(例如,多个FPGA、或CPU与FPGA的组合)构成。另外,还可以用一个处理器构成多个处理部。作为用一个处理器构成多个处理部的例子,首先,有诸如以客户端或服务器等计算机为代表,使用一个以上的CPU与软件的组合构成一个处理器、并将该处理器作为多个处理部发挥功能的形态。其次,有诸如以片上系统(System On Chip:SoC)等为代表,使用以一个IC(Integrated Circuit)芯片实现包括多个处理部的系统整体的功能的处理器的形态。像这样,可使用一个以上的上述各种处理器作为硬件结构来构成各种控制部。

而且,更具体而言,这些各种处理器的硬件结构是组合了半导体元件等电路元件的电路(circuitry)。

符号说明

10 缺陷检查装置

12 控制部

14 输入部

16 显示部

18 存储部

20 通信接口(通信I/F)

12A 图像获取部

12B 缺陷信息获取部

12C 缺陷检测部

12D 缺陷选择部

12E 显示控制部

DAT1 缺陷信息

100 摄像系统

102 摄像控制部

104 摄像操作部

106 图像存储部

108 显示部

110 通信接口(通信I/F)

112 AD/DA转换部

114 载物台

116 载物台驱动部

118 摄像装置

120 放射线源

OBJ 受检体

IMG1、IMG2 放射线透射图像

D1 缺陷

L1、L2 轮廓线

CB1 复选框

SB1、SB2、SB3 滑杆

SL1、SL2 滑块

H2、H3 直方图

S10~S20 缺陷显示方法的各工序

- 显示装置、显示装置的亮度缺陷修正方法以及亮度缺陷修正装置

- 层叠薄膜的制造方法、层叠薄膜的缺陷检测方法、层叠薄膜的缺陷检测装置、层叠薄膜、以及图像显示装置