一种扳机刀

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种刀具,尤其涉及一种扳机刀。

背景技术

扳机刀为手握式安全刀具中的一种刀具,其刀片可以缩回刀身内,使用时其刀片可以伸出刀身,如此提高扳机刀的安全性。

但是,现有的扳机刀普遍存在以下问题:

(1)过于敏感,很多时候还没进行切割刀片就已经开始回弹了;

(2)其结构为非全自动回弹结构,离开切割表面后,刀片不会自动回弹,而且安全锁结构不牢固,很容易失效,使扳机容易弹出进而使刀片突然弹出,从而增加使用者受伤的风险。

发明内容

为了克服现有技术的不足,本发明的目的在于一种扳机刀,其灵敏度良好,刀片能够自动回弹,在没进行切割前,刀片不会轻易的突然回弹,而且安全锁结构牢靠,不容易失效,从而能够有效降低使用者受伤的风险,安全性能高。

本发明的目的采用如下技术方案实现:

一种扳机刀,包括刀壳、刀架、刀片、弹性件和扳机,所述刀架滑动安装在刀壳的内腔中,所述刀片与刀架连接,所述弹性件用于给刀片提供缩回至刀壳的内腔中的弹性力,所述扳机可转动地安装于刀壳上,使所述扳机能够在刀壳的内腔活动,且其局部外露于所述刀壳;

所述扳机刀还包括相连的联动组件和连接板,所述联动组件与扳机传动连接,所述连接板与刀架活动连接,所述弹性件的两端分别与刀架、刀壳连接,所述刀架能与刀壳活动接触,所述扳机受到外力按压将往靠近刀壳的方向转动,使所述联动组件能带动连接板移动并使刀架移动至出刀位置,进而所述刀片能伸出刀壳外对物料进行有效切割;

其中,所述联动组件包括第一齿条、第一传动齿轮、第二传动齿轮和第二齿条,所述第一传动齿轮和所述第二传动齿轮通过转轴与刀壳枢转连接,且第二传动齿轮的齿数大于第一传动齿轮的齿数,所述第一齿条与扳机相连且与所述第一传动齿轮啮合,所述第二齿条与连接板相连且与所述第二传动齿轮啮合,所述第二齿条的延伸方向与刀架的滑动方向相同;

所述扳机刀还包括锁紧块,所述锁紧块活动安装在刀壳上,所述锁紧块的运动轨迹能够与扳机的运动轨迹错开或者相交,用于限制所述刀架移动以将刀片锁定在刀壳的内腔中。

进一步地,所述连接板与第二齿条通过一体成型制得。

进一步地,所述刀壳的内壁上设有用于与刀架配合的导向斜角,所述刀架上设有圆弧面和限位凸台,所述连接板上设有用于与圆弧面相配合的凸块以及用于与限位凸台相配合的抬升斜面。

进一步地,所述连接板上设有固定凸台,所述刀壳的内壁上设有与固定凸台相配合的固定槽。

进一步地,所述刀壳远离刀片的一端上设有活动通孔,所述活动通孔与刀壳的内腔连通,所述锁紧块可转动地安装在活动通孔中。

相比现有技术,本发明的有益效果在于:

本发明的扳机刀,在刀片的刀刃离开物料的切割表面后,刀片会自动回弹,有利于降低使用者受伤的风险。该扳机刀其灵敏度比较合适,没切割物料之前,不会轻易的突然回弹,通过联动组件放大行程,可使刀片的出刀长度能够满足对厚度较大物料的切割,而且,在刀壳上设有锁紧块,其结构牢固可靠,能够将刀片有效锁定在刀壳的内腔中。

附图说明

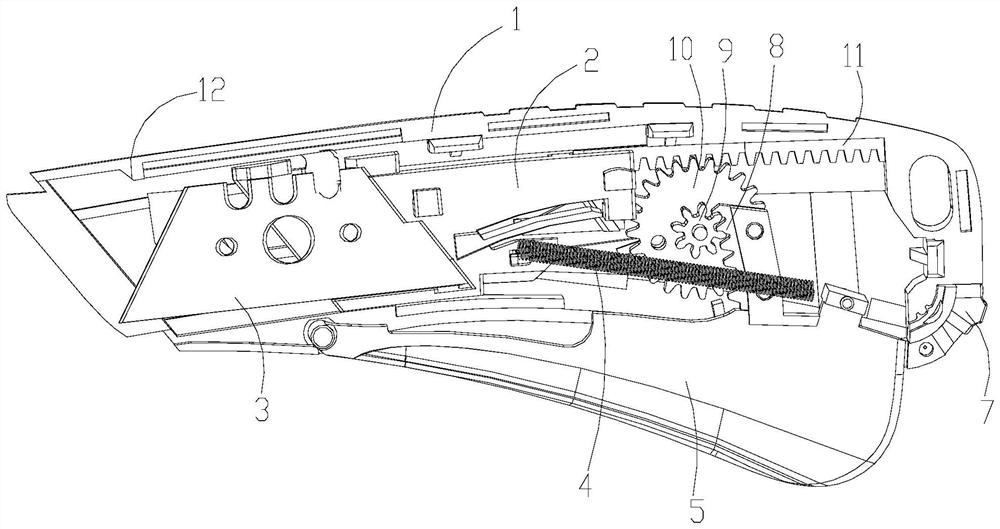

图1为本发明一种扳机刀的结构示意图;

图2为本发明一种扳机刀的内部结构示意图;

图3为图2的局部结构示意图;

图4为联动组件一种角度的结构示意图;

图5为联动组件另一种角度的结构示意图;

图6为第二齿条的结构示意图;

图中:1、刀壳;2、刀架;3、刀片;4、弹性件;5、扳机;6、连接板;7、锁紧块;8、第一齿条;9、第一传动齿轮;10、第二传动齿轮;11、第二齿条; 12、导向斜角;13、圆弧面;14、限位凸台;15、凸块;16、抬升斜面;17、固定凸台;18、固定槽。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

如图1-6所示的一种扳机刀,包括刀壳1、刀架2、刀片3、弹性件4和扳机5,刀架2滑动安装在刀壳1的内腔中,刀片3与刀架2连接,弹性件4用于给刀片3提供缩回至刀壳1的内腔中的弹性力,扳机5可转动地安装于刀壳1 上,使扳机5能够在刀壳1的内腔活动,且其局部外露于刀壳1。

在本实施例中,该扳机刀还包括联动组件和连接板6,联动组件与扳机5传动连接,连接板6与刀架2活动连接,弹性件4的两端分别固定在刀架2、刀壳1的内壁上,刀架2能与刀壳1活动接触。

具体地,联动组件与扳机5之间啮合连接,联动组件与连接板6相连。

作为本实施例中一种较佳的实施方式,联动组件包括第一齿条8、第一传动齿轮9、第二传动齿轮10和第二齿条11,第一传动齿轮9和第二传动齿轮10 通过转轴与刀壳1枢转连接,且第二传动齿轮10的齿数大于第一传动齿轮9的齿数,第一齿条8与扳机5相连且与第一传动齿轮9啮合,第二齿条11与连接板6相连且与第二传动齿轮10啮合,第二齿条11的延伸方向与刀架2的滑动方向相同。

本实施例的出刀位置包括第一出刀位置和第二出刀位置,当扳机5受到外力按压将往靠近刀壳1的方向转动,弹性件4将发生形变,使联动组件能带动连接板6移动并使刀架2移动至第一出刀位置,进而刀片3能伸出刀壳1外。当刀片3与物料接触时,刀片3与物料接触的一端被抬升,使刀架2与刀壳1 的内壁相配合,联动组件通过连接板6使刀架2移动至第二出刀位置,连接板6 将固定于刀壳1的内壁上并与刀架2分离,从而能对物料进行有效切割。

当刀片3不与物料接触时,刀片3与物料接触的一端将下移复位,使刀架2 下移与刀壳1的内壁分离,弹性件4能够恢复形变,进而使刀架2移动复位至回弹位置,且刀架2和连接板6相连并使连接板6与刀壳1的内壁分离,使联动组件通过连接板6能带动刀架2移动复位至初始位置,刀片3将能够有效缩回至刀壳1的内腔中。

在本实施例中,第一传动齿轮9的齿数为8,第二传动齿轮10的齿数为24,第一传动齿轮9和第二传动齿轮10的传动比是1:3,所以两传动齿轮转动同样的角度时,第二传动齿轮10的行程放大了3倍,当第一传动齿轮9走一点点时,第二传动齿轮10已经走过了更多的行程,从而能够带动第二齿条11走较长的行程,使得刀片3能够伸出足够的长度对物料进行有效切割,灵敏度适中,不会发生还没进行切割刀片就已经开始回弹的现象。同理,当刀片3不与物料接触,弹性件4恢复形变,在第二齿条11的作用下,连接板能够带动刀架2复位至初始位置,使刀片3能够实现自动缩回刀壳1的内腔中,避免发生刀片3与使用者接触发生受伤的风险。

由于在本实施例中的联动组件为齿轮齿条机构,从而能够将扳机5的旋转运动转换为刀架2的直线运动,即使得刀片3的运动也为直线运动,使得在扳机5扳动同样的行程下,启动时更加省力,因此更便于启动该扳机刀。而且,第二传动齿轮10的齿数大于第一传动齿轮9的齿数,因此,可以放大行程,从而使在同样的扳机5行程下,刀片3能够向前伸出更多。现有技术中扳机刀的出刀长度很短(10mm),对于厚度较大的物料如厚纸板等其根本切不断,而在本实施例联动组件的作用下,能够放大行程,使刀片3的出刀长度能够达到21mm,对厚度较大的物料能够实现有效切割。

另外,本实施例的扳机刀还包括锁紧块7,锁紧块7活动安装在刀壳1上,锁紧块7的运动轨迹能够与扳机5的运动轨迹错开或者相交,用于限制刀架2 移动以将刀片3锁定在刀壳1的内腔中,这样,通过上述的安全锁结构,能够有效提高扳机刀的安全性能。

可以理解的是,在刀壳1的一端上设有出刀口,出刀口与内腔连通,使得刀片3能够从出刀口伸出刀壳1外或者从出刀口缩回内腔。

优选地,本实施例中的弹性件4为弹簧。扳机5通过连接轴可转动地安装在刀壳1上。

优选地,连接板6与第二齿条11通过一体成型制得。

作为优选的实施方式,刀壳1的内壁上设有用于与刀架2配合的导向斜角 12,刀架2上设有圆弧面13和限位凸台14,连接板6上设有用于与圆弧面13 相配合的凸块15以及用于与限位凸台14相配合的抬升斜面16。

值得一提的是,连接板6上设有固定凸台17,刀壳1的内壁上设有与固定凸台17相配合的固定槽18。

更佳的实施方式是,刀壳1远离刀片3的一端上设有活动通孔,活动通孔与刀壳1的内腔连通,锁紧块7可转动地安装在活动通孔中。这样,通过使锁紧块7在活动通孔中做旋转运动,从而限制扳机5的活动,达到安全锁的功能,可提高扳机刀的安全性能。

使用时,使锁紧块7往远离扳机5的方向转动,进而能够让出空间给扳机5 转动,即使锁紧块7的运动轨迹能够与扳机5的运动轨迹错开,使得扳机5能够往在刀壳1的内腔实现运动。

握持扳机刀,使扳机5受到外力按压往靠近刀壳1的方向转动,弹簧将发生形变,使得第一齿条8上移驱动第一传动齿轮9逆时针转动,进而使第二传动齿轮10同步转动,使第二传动齿轮10能驱动第二齿条11往靠近出刀口的方向移动,在刀架2上的限位凸台14作用下,连接板6的一端与限位凸台14相抵顶,使得第二齿条11通过连接板6能够推着刀架2往靠近出刀口的方向移动,使刀架2移动至第一出刀位置,进而刀片3伸出刀壳1外。使刀片3与物料接触时,刀片3与物料接触的一端由于受到物料的反作用力而向上抬升,刀架2 靠近出刀口的一端同时向上抬升,使其与导向斜角12接触,这样在导向斜角12 的导向作用下,刀架2会向斜前方移动,此时刀架2远离出刀口的一端将与连接板6相接触,从而刀架2能通过连接板6带动第二齿条11一起向斜前方移动至第二出刀位置,连接板6上的固定凸台17可在刀壳1内壁上的固定槽18上,从而使第二齿条11通过连接板6固定于刀壳1的内壁上,使刀架2与连接板6 分离。这样,能够有利于防止未对物料切割刀片3就已经开始回弹的现象。

由于刀架2失去第二齿条11的支撑力,在刀片3不与物料接触后,刀片3 与物料接触的一端将下移复位,使刀架2下移与刀壳1的内壁分离,在弹簧的作用下刀架2将往回运动。刀架2移动复位至回弹位置,此时圆弧面13会撞击到连接板6的凸台,使连接板6向上抬起,使得连接板6不再卡在刀壳1的内壁上,即使第二齿条11与刀壳1的内壁分离。放开扳机5,第二齿条11在弹簧的拉力作用下开始回弹,使第二齿条11往远离出刀口的方向移动,途中连接板 6上的抬升斜面16撞击刀架2上的限位凸台14,使刀架2沿着抬升斜面16向上抬升,这样连接板6与刀架2相配合,使得刀架2移动复位至初始位置,限位凸台14与连接板6相抵顶,第二齿条11移动复位能带动第二传动齿轮10顺时针转动,第一传动齿轮9同步转动,进而带动第一齿条8下移复位,从而带动扳机5往远离刀壳1的方向转动。这样,刀片3将能够有效缩回至刀壳1的内腔中,能使刀片3离开物料的切割表面后实现自动回弹。

使锁紧块7往靠近扳机5的方向转动,使锁紧块7的一端穿过活动通孔进入内腔,进而使锁紧块7与扳机5相抵顶,使扳机5无法发生运动,从而能够限制刀架2的移动,即使刀片3锁定在刀壳1的内腔中。通过启动了安全锁结构,能够有利于提高扳机刀的安全性能。

故而,本发明实施例的扳机刀,在刀片3的刀刃离开物料的切割表面后,刀片3会自动回弹,有利于降低使用者受伤的风险。该扳机刀其灵敏度比较合适,没切割物料之前,不会轻易的突然回弹,通过联动组件放大行程,可使刀片3的出刀长度能够满足对厚度较大物料的切割,而且,在刀壳1上设有锁紧块7,其结构牢固可靠,能够将刀片3有效锁定在刀壳1的内腔中。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种扳机刀

- 一种扳机刀