一种基于PSO-BP的齿轮再制造质量预测模型方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及一种基于PSO-BP(粒子群优化BP神经网络)的齿轮再制造质量预测模型方法,属于再制造领域。

背景技术

由于激光熔覆的工艺复杂,熔覆层表面常产生高度不均匀、表面不平整甚至出现裂纹气孔的现象,由于激光熔覆过程中影响熔覆层质量的工艺参数众多且各工艺参数之间又存在相互影响,对熔覆层的质量难以控制,现有的齿轮再制造质量预测模型方法,不能提前预测齿轮质量变化趋势,也不能根据质量目标对加工过程进行调整,从而不能尽早发现并消除质量异常因素,使加工的质量损失较大。

发明内容

针对上述问题,本发明一种基于PSO-BP的齿轮再制造质量预测模型方法,提前预测齿轮质量变化趋势,从而根据质量目标对加工过程进行调整,尽早发现并消除质量异常因素,使加工的质量损失达到最小。对于提高熔覆层的质量预测精度及提高熔覆层质量有着重要意义。

一种基于PSO-BP的激光熔覆层质量智能控制系统及质量预测方法,也就是说,一种基于PSO-BP的齿轮再制造质量预测模型方法,包括如下步骤:

S1、选取对熔覆层质量影响较大的激光功率、扫描速度、送粉速度三个工艺参数作为输入层变量,将熔覆层高度和熔覆层宽度作为模型的输出量,构建基于PSO-BP的齿轮再制造质量预测模型。

S2、依据网络模型的训练及测试验证模型的有效性。

优选的,所述步骤S1包括如下子步骤:

具体的,所述步骤S1中:S11、确定神经网络的结构及粒子维度;

具体的,所述步骤S1中:S12、初始粒子群算法的参数;

具体的,所述步骤S1中:S13、粒子群算法确定适应度函数;

具体的,所述步骤S1中:S14、根据粒子速度和位置计算公式进行迭代;

具体的,所述步骤S1中:S15、更新粒子的个体最优值Pb和全局最优值Pg,并进行步骤S14直至达到设定的最大迭代次数;

具体的,所述步骤S1中:S16、将上一步产生的全局最优值Pg作为网络的初始权值及阈值。进行网络的训练,直至误差满足精度要求;

优选的,所述步骤S2包括如下子步骤:

具体的,所述步骤S2中:S21、试验样本采集;

具体的,所述步骤S2中:S22、网络预测效果分析;

本发明的有益效果是:本专利发明一种基于PSO-BP的齿轮再制造质量预测模型方法,提前预测齿轮质量变化趋势,从而根据质量目标对加工过程进行调整,尽早发现并消除质量异常因素,使加工的质量损失达到最小。对于提高熔覆层的质量预测精度及提高熔覆层质量有着重要意义。

附图说明

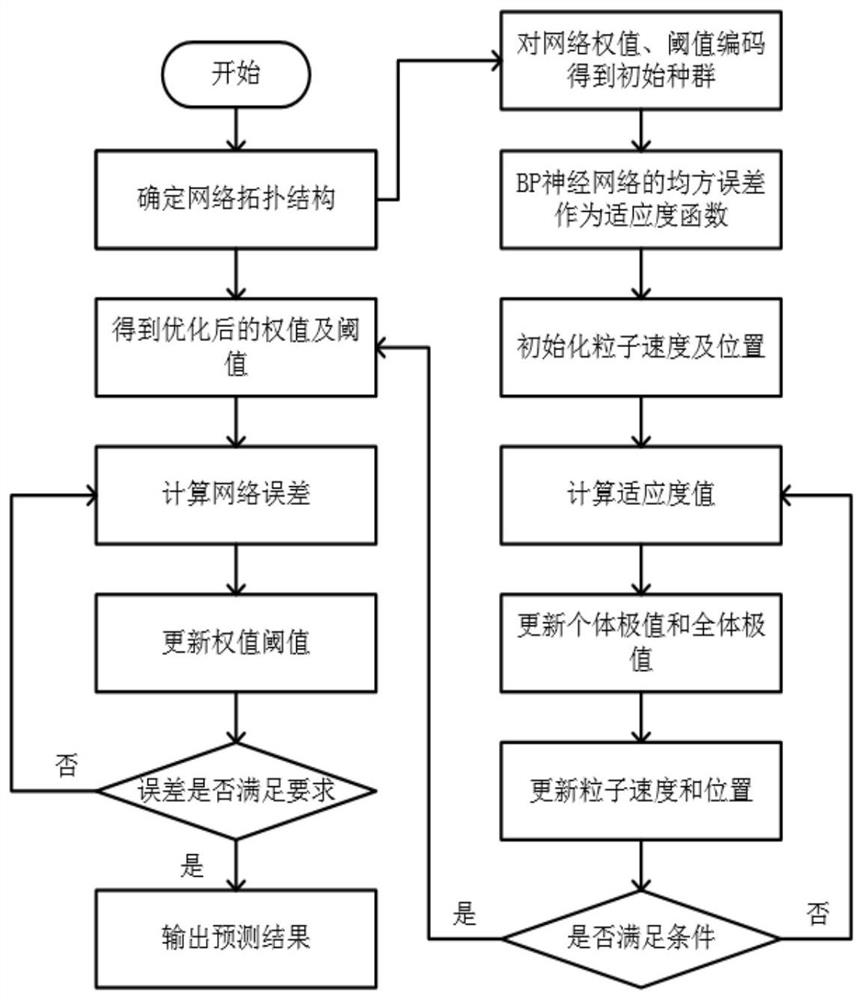

图1为粒子群优化BP神经网络流程图。

图2为BP神经网络结构图。

图3为3D打印设备结构示意图。

图4为均方误差变化曲线图。

图5为熔覆层高度训练结果图。

图6为熔覆层宽度训练结果图。

图7为熔覆层高度预测结果图。

图8为熔覆层宽度预测结果图。

图9为网络熔覆层高度预测结果图。

图10为网络熔覆层宽度预测结果图。

图11为熔高预测误差对比图。

图12为熔宽预测误差对比图。

具体实施方式

下面结合附图及实施例,对本发明进行进一步详细说明,但应当理解实施例用以解释本发明,并不用于限制本发明。

图中序号说明:1-激光器,2-传输光纤,3-水冷机,4-加工头,5-机床主体,6-送粉器,7-整机运动控制系统,8快速成型软件,9-铣刀,10-导轨(未示出),11-导轨修复面(未示出),12-夹具(未示出),13-激光头(未示出),14-激光束及粉末(未示出)。选取对熔覆层质量影响较大的激光功率、扫描速度、送粉速度三个工艺参数作为输入层变量,将熔覆层高度和熔覆层宽度作为模型的输出量,构建基于PSO-BP的齿轮再制造质量预测模型。如图1。

进一步的,确定神经网络的结构及粒子维度,神经网络采用1个隐含层,由公式确定隐含层内节点数,公式如下

n=2I+1

式中n为隐含层节点数;I为输入层节点数(输入层变量);O为输出层节点数(输出层变量);a为0到10之间的常数。输入变量为再制造的工艺参数,输入层节点数为3,输出变量为熔高及熔宽,输出层节点数为2,计算后隐含层节点取值范围为[7,12],经实际验证当隐含层节点数为10时,网络预测结果精度最高。网络的结构如图2所示。

进一步的,由网络的结构确定神经网络的权值个数为3*10+10*2=50;阈值个数为10+2=12。因此粒子群算法的维度为50+12=62。

进一步的,对粒子的初始速度及位置进行初始化,取值范围均为[-1,1]。加速因子c1=c2=2,最大迭代次数为100。实际应用中为防止预测值与实际值过于逼近而失去预测弹性精度不能取值过高,因此精度取10-6。

进一步的,粒子群算法的确定适应度函数。为使网络的输出值逼近实际值,应尽量减小网络的训练误差,因此将网络的均方误差函数作为粒子群算法的适应度函数,如下:

式中n为训练样本的个数;Yk为样本的实际输出值;Ok为网络的预测输出值。

进一步的,根据粒子速度和位置计算公式进行迭代。

进一步的,更新粒子的个体最优值Pb和全局最优值Pg,并进行步骤S4直至达到设定的最大迭代次数。

进一步的,将上一步产生的全局最优值Pg作为网络的初始权值及阈值。进行网络的训练,直至误差满足精度要求。输出层与隐含层间的权值更新公式如下:

w

Δw

输入层与隐含层间的权值更新公式如下:

w

阈值更新同理权值更新。

依据网络模型的训练及测试验证模型的有效性。

进一步的,选择光功率、送粉速度、扫描速度作为熔覆正交实验的3个因素,选择5个常用的实验水平进行正交实验,实验设备如图3。实验的工艺参数见表1。熔覆长度为50mm(毫米),实验全程在氩气保护下进行,保护气(氩气)载气流量为5L/min(升/分钟)。

表1采集样本的工艺参数

进一步的,为提高模型预测的精度在训练前需要对样本数据进行归一化处理,使数据的取值范围变为[-1,1]。数据归一化处理公式如下。

进一步的,需要对熔覆层高度及宽度的预测结果进行反归一化处理。

进行网络预测效果分析。

进一步的,通过实验共得到25组样本数据,取其中20组为训练样本,将数据导入模型进行训练得到网络的均方误差随迭代次数变化曲线如图4,图中MSE为均方误差。

图5、图6分别为样本熔覆层高度及熔覆层宽度训练结果,图中三角为实际值(True),方块为预测值(Predict),训练结果如表2。

表2样本训练结果

进一步的,为验证模型的预测准确性,将剩余的5组工艺参数信息及熔覆层的高度宽度数据作为测试样本输入模型中进行验证,所得熔覆层高度及熔覆层宽度预测值如图7、图8所示,图中三角为实际值(True),方块为预测值(Predict)。

进一步的,为验证粒子群算法的优化效果,将同样的训练样本和测试样本导入未经优化的BP神经网络对熔覆层的高度、宽度进行预测,熔覆层高度的预测结果如图9所示,熔覆层宽度的预测结果如图10所示,图中三角为实际值(True),方块为预测值(Predict)。

进一步的,使用PSO-BP神经网络对熔高、熔宽的预测结果如表3,表4为未优化过的BP神经网络对熔高、熔宽的预测结果。

表3 PSO-BP神经网络预测结果

表4 BP神经网络预测结果

进一步的,通过对测试样本中实际值与预测值得对比可以得出使用粒子群算法优化后的模型熔覆层高度预测方面最大相对误差为2.302%,最小相对误差为0.480%,平均相对误差为1.177%;对熔覆层宽度的预测最大相对误差为1.154%,最小相对误差为0.079%,平均相对误差为0.475%。未优化的模型熔高最大预测误差为11.10%,最小相对误差为0.167%,平均相对误差为3.908%;对熔覆层宽度的预测最大相对误差为4.356%,最小相对误差为0.253%,平均相对误差为2.120%。优化效果如图11、12所示。

进一步的,对比两个模型的预测结果发现,粒子群算法对模型的优化效果较明显,模型性能较好,预测值能以较高的精度逼近实际值,验证了熔覆层形貌预测的可用性与有效性。

以上所述为本发明的优选实施例,并不用于限制本发明,本发明所属领域的技术人员依然可以对上述技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

- 一种基于PSO-BP的齿轮再制造质量预测模型方法

- 一种基于改进PSO-BP神经网络齿轮箱故障诊断方法及装置