气相沉积蒸发器装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及一种用于将材料沉积到基板上的气相沉积蒸发器。更具体地,本发明涉及一种用于将材料连续沉积到基板上的稳态气相沉积蒸发器装置。甚至更具体地,本发明涉及一种用于将金属材料连续沉积到运动的基板上的稳态气相沉积蒸发器装置。

背景技术

可以使用气相沉积技术将金属材料的薄膜沉积到基板上。常规方法包括在坩埚中熔化材料,使得该材料变为气态并在要涂覆的基板的方向上移动,在要涂覆的基板上凝结并形成膜。然而,这些常规坩埚容易地适于提供连续或稳态的蒸汽通量,因为坩埚需要在蒸发时重新填充材料。另外,需要去除蒸汽通量中的杂质,以使它们不会在基板上凝结。因此,需要在材料的熔化温度和蒸发温度之间精细的热负荷平衡。

在US 2007/028629中描述了适于提供稳态蒸汽通量的蒸发器装置的示例。该装置包括分为三个不同区的坩埚。将要汽化的固体材料引入加热的熔化区,在熔化区中材料变得熔融。熔融的材料从熔化区流到加热区,该加热区保持在高于熔化区的温度但低于材料沸点的高温下。在加热区内,任何沸点低于材料沸点的杂质都会蒸发。加热区采用通道的形式,将熔化区与蒸发器区相连,蒸发器区被加热到高于材料沸点的温度。材料在蒸发器区内蒸发,并沉积在位于蒸发器区上方的基板上。来自蒸发器区的材料的蒸发速率尤其由蒸发器区内熔融材料的暴露表面积和蒸发器区的温度确定。

发明内容

在第一方面,本发明提供了一种稳态气相沉积蒸发器装置,包括:坩埚,其具有入口,固体材料经由入口被引入到坩埚,以及出口,汽化材料经由出口从坩埚释放;其中,从坩埚内的熔融材料中脱出的蒸汽被引导离开出口,使得出口处的熔融材料的表面不受干扰,并且来自出口的汽化材料的流量恒定。

本发明的装置允许稳态蒸汽通量以及在出口处的熔融材料的完整表面。坩埚具有脱气的自由出口,用于排出汽化材料以进行沉积。为了在坩埚的出口处保持清洁和/或光滑的汽化表面,坩埚被设计为使得从熔融材料脱出的杂质蒸汽被引导离开出口。将任何脱出的蒸汽引导离开出口会防止这些蒸汽与从蒸发器出口排出的汽化材料混合。另外,装置出口处或出口附近的全部熔体应保持在大致相同的温度。这减少了装置出口处的熔融材料表面的飞溅、结壳和热点的数量。因此,产生的蒸汽羽流(vapour plume)应在出口的整个表面上均匀。整个出口的表面区域也可以保持恒定且无缺陷,而无需担心结壳、飞溅或热点。因此,可以实现改进的连续气相沉积,并且在所需的待涂覆基板上具有更一致的材料沉积。

常规的分批坩埚会随着材料的消耗而改变通量;池面积将减少,导致随着沉积持续时间而不均匀的蒸汽羽流。这将导致制造中的不一致,从而导致性能不佳的产品。另外,将材料供给到高温坩埚中是异常困难的,因为材料(冷)会在供给时影响羽流。相反,本发明的连续稳态蒸发装置的设计允许可伸缩性(scalability),以将材料均匀地沉积到基板上,因为在装置的出口处在出口的整个表面积上存在连续且一致的通量。这还允许相对于装置的出口将材料均匀地沉积到运动的基板上。

本发明允许从装置的出口下方供给材料并使其熔化,使得蒸发表面不受进料的干扰。本发明的设计还减少了材料可凝结在其上的表面的数量,从而提高了材料的有效利用。

坩埚可以包括熔化区、蒸发器区和加热区,熔融材料通过加热区从熔化区流到蒸发器区,入口位于熔化区,而出口位于蒸发器区。多个区的使用允许对整个装置进行仔细的温度控制。在常规的蒸发源中,随着锥形坩埚中液位的降低,所产生的通量根据表面积的减少而降低。相反,蒸发器区的温度可以与熔化区和加热区分离地保持和管理,以使蒸发材料处于恒定的温度和高度,取决于送入装置的材料量,从而材料的蒸汽通量将大致保持恒定。

坩埚可以包括在基部上方延伸的盖。盖可以至少部分地限定引导表面。引导表面可以包括与基部和/或盖连接的挡一个或多个板,用于将脱出的蒸汽引导离开蒸发器区的出口。替代地,盖可以至少部分地限定引导表面。例如,一个或多个挡板可以与盖成一体。盖可以成形为引导脱出的蒸汽离开蒸发器区的出口。引导表面可以在坩埚的加热区上延伸并且成形为将脱出的蒸汽引导离开蒸发器区。引导表面可以从蒸发器区朝向熔化区向上倾斜。可以在盖中形成用于排出脱出的蒸汽的一个或多个排气孔。可替代地,盖可以被成形为将脱出的蒸汽导向熔化区的入口。装置的基部和引导表面可能会从蒸发器区分叉开。换句话说,可以说基部向下倾斜,并且引导表面可以远离出口向上倾斜。这将使坩埚能够更好地装载要沉积的材料。装置的基部对于加热区、熔化区和蒸发器区可以是公共的。

一个或多个加热器可以包括用于加热熔化区的第一加热器和用于加热蒸发器区的第二加热器。第一加热器用于将熔化区加热至第一温度,第二加热器用于将蒸发器区加热至第二温度。取决于要汽化的材料的成分,第二温度可以比第一温度高几百摄氏度。为了使多余的能量从蒸发器区到熔化区的传递最小化,第二加热器可以与第一加热器间隔开。第一加热器优选地围绕熔化区延伸。第一加热器可以布置成将熔化区加热到略高于材料的熔点的温度,并且因此可以由感应加热器和电阻加热器之一提供。第二加热器优选地围绕蒸发器区延伸,并且优选地由感应加热器提供。因此,第二加热器的加热效果可以集中在蒸发器区内,这可以在蒸发器区内引起涡流,从而将熔融材料均匀地加热到其沸点。

在一个特定实施例中,蒸发器区可以是槽形的,具有向蒸发器区的出口发散的细长侧壁。第二加热器围绕或包围蒸发器区的侧壁延伸。

熔化区可以是槽形的,具有细长侧壁,该侧壁优选地朝向熔化区的入口会聚。第一加热器围绕或包围熔化区的侧壁延伸。

蒸发器装置可以进一步包括监测系统,用于测量由坩埚保持的材料量。在特定实施例中,监测系统可以包括用于监测熔融材料在蒸发器区内的高度的水平传感器,或者用于监测坩埚和保持在坩埚内的材料的组合重量的载荷传感器或其他装置。这允许自动控制将固体材料引入到坩埚中的速率,以便在蒸发器区内保持熔融材料的基本均匀的高度,从而保持材料从坩埚的基本均匀的蒸发速率。固体材料可以从输送机或料斗引入坩埚。监测由坩埚保持的材料量还可以允许控制其他沉积工艺参数,例如第一和/或第二加热器的温度或坩埚所处的大气的压力。

在第二方面,本发明还提供一种熔化和蒸发固体材料的方法,该方法包括以下步骤:将坩埚的熔化区加热到第一温度;将坩埚的蒸发器区加热到高于第一温度的第二温度;将熔点低于第一温度且沸点低于第二温度的固体材料引入加热的熔化区中;使熔融材料经由加热区从熔化区流到蒸发器区;从蒸发器区释放汽化材料;引导从加热区内的熔融材料脱出的蒸汽离开蒸发器区。

可以分批将固体材料引入坩埚中,并且以连续流的方式从坩埚中释放出汽的材料。

上述与本发明的第一方面相关的特征描述同样适用于本发明的第二方面,反之亦然。

附图说明

现在参考附图,以示例的方式描述本发明的优选特征,其中:

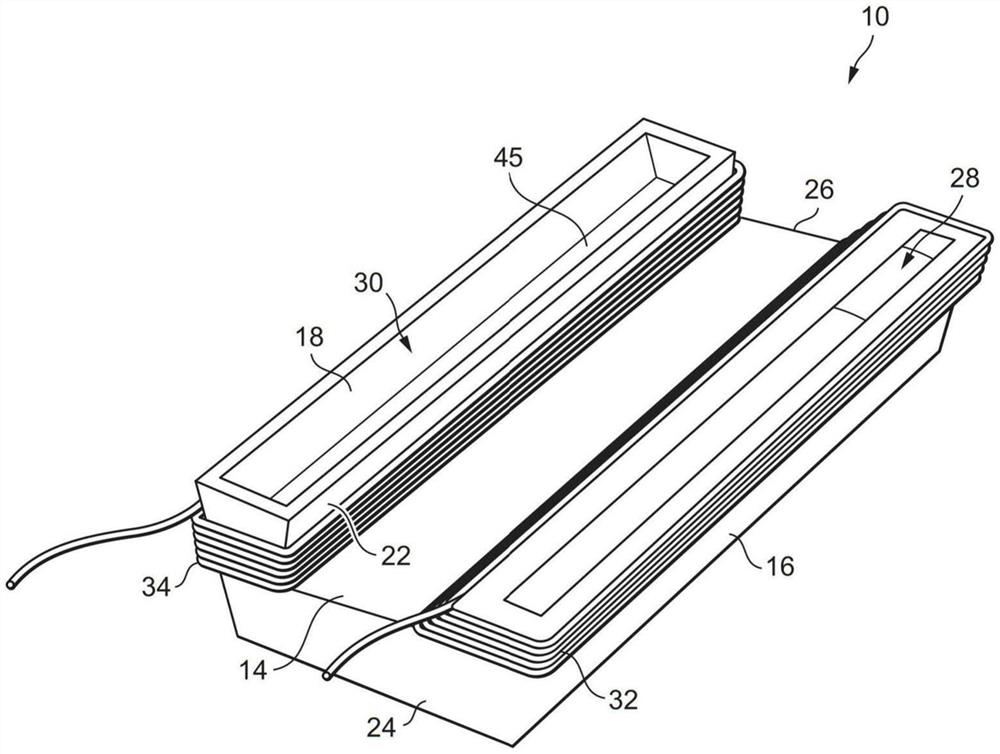

图1示出了蒸发器装置的坩埚从上方观察的透视图;

图2是图1的坩埚的侧视图;

图3示出了图1的坩埚的侧向横截面图;

图4示意性地示出了包括图1的坩埚的蒸发器装置;和

图5示意性地示出了蒸发器装置的控制系统;和

图6示出了蒸发器装置的替代坩埚从上方观察的透视图。

具体实施方式

图1至图3示出了用于蒸发器装置中的坩埚10,该蒸发器装置用于通过气相沉积将材料施加至基板。坩埚10包括基部12、盖14、从基部12向上延伸的外侧壁16、18,从盖14向上延伸的内侧壁20、22,以及连接到内侧壁20、22的端部的侧壁24、26。侧壁16、20、24、26限定了坩埚10的细长入口28,并且侧壁18、22、24、26限定了坩埚10的细长出口30。在该特定实施例中,基部12和盖14基本上是平面的,并且盖14布置成相对于基部12成一角度并因此不平行与基部。

第一加热器32位于入口28的下方,并且呈绕坩埚10的侧壁16、20、24、26的上部延伸的线圈形式。第一加热器32可以是电阻加热器或感应加热器。第二加热器34与第一加热器32间隔开,并且位于出口30的下方。第二加热器34呈绕坩埚10的侧壁18、22、24、26的上部延伸的线圈形式。第二加热器34为感应加热器的形式。加热器32、34由控制器36(在图5中示意性地示出)控制,该控制器独立地控制从加热器32、34输出的能量。

特别参考图3,坩埚10的内部腔室被坩埚10的基部12、盖14和侧壁分成三个区。内部腔室包括熔化区38、蒸发器区40和加热区42,熔化区包括坩埚10的入口28,蒸发器区包括坩埚10的出口30,加热区在熔化区38的下部和蒸发器区40的下部之间延伸。蒸发器区40是槽形的,并且具有向出口30发散的细长侧壁18、22。熔化区38也是槽形的,但是具有向入口28会聚的细长侧壁16、20。参考图4,坩埚10安装在蒸发器装置42内,使得基部12从熔化区域38朝向蒸发器区40向上倾斜,并且盖14从蒸发器区40朝向熔化区38向上倾斜。基部12从蒸发器区40朝向熔化区38向下倾斜,使得基部12和盖14分叉开。保持在熔化区中的材料的总深度(并且因此,材料量)大于保持在蒸发器区40中的材料的深度/量。

在使用中,熔化区38被第一加热器32加热到选定的第一温度,而蒸发器区40被第二加热器34加热到高于第一温度的选定的第二温度。然后将要由蒸发器装置汽化的固体材料44通过入口28引入坩埚10中。固体材料44以粒状形式引入坩埚10中,以便于处理,并通过减少固体材料的表面积来减少杂质从固体材料中的脱出。固体材料44可以从料斗或如图3所示从输送机46引入坩埚10中。旋转闸板48可以位于输送机46和入口28之间。

选择第一温度以使其高于固体材料44的熔点,因此固体材料44在熔化区38内熔化。固体材料44在熔化区38内熔化时产生的任何脱出的蒸汽将被会聚的细长侧壁16、20引导至入口28,以从坩埚10释放。可以设置一个或多个排气孔,以将脱出的蒸汽从入口28排出。此外,随着固体材料44熔化而产生的任何熔渣将被保留在熔化区38内。

当固体材料44在熔化区内熔化时,熔融材料45流经加热区42到达蒸发器区40。熔化区38的相对较大的深度为固体材料44在传递到蒸发器区40之前的熔化提供了足够的空间。这可以使恒定的通量和稠度的熔融材料45在期望的时间段内被输送到蒸发器区40的下部。

选择第二温度以使其高于熔融材料的沸点,并且因此在熔融材料朝向蒸发器区40通过加热区42时,熔融材料45的温度升高。当熔融材料45通过加热区42时,从熔融材料45中脱出的任何其他蒸汽将被(倾斜的)盖14引导朝向入口28,或者被引导至用于将脱出的蒸汽从入口28排出的排气孔。在蒸发器区40内,熔融材料45被汽化并通过坩埚10的出口30释放。可以提供附加的引导气体射流以及挡板或板,以确保将均匀且准直的汽化材料束被导向位于出口30上方的基板。

当从坩埚10的出口30释放汽化的材料时,在该实施例中,通过操作输送机46和闸板48,将额外的固体材料经由入口28引入坩埚10中。自动控制将额外的固体材料引入坩埚10的速率,以使蒸发器区40内的熔融材料的表面保持在相对恒定的高度。这可以通过监测坩埚10内的熔融材料的高度来控制,或者如在该实施例中那样,使用载荷传感器50来监测坩埚10和由坩埚10保持的材料的重量,坩埚10安装在载荷传感器上。

图6示出了用于本发明的蒸发器装置中的替代坩埚设计100,其中入口280和侧壁220被成形并构造成接收材料粉末或材料颗粒。入口280和侧壁220形成圆孔180。出口300的孔成形并构造成与入口280不同,从而使宽阔且均匀的准直汽化材料束被导向位于出口300上方的基板。如图所示,坩埚100包括连接入口280和出口300的外壁140、160、240、260。

第一加热器320位于入口280的下方,并且呈绕坩埚100的侧壁220的上部延伸的线圈形式。第一加热器320可以是电阻加热器或感应加热器。第二加热器340与第一加热器320间隔开,并且位于出口300的下方。第二加热器340为线圈的形式。

- 化学气相沉积系统、化学气相沉积系统的装置和化学气相沉积方法

- 气相沉积蒸发器装置