一种半导体设备维护系统及方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及半导体设备维护技术领域,且特别是有关于半导体设备的自动维护。

背景技术

半导体设备,例如电子束蒸发机台,是使用电子束蒸发法实现真空蒸发镀膜,是在真空条件下利用电子束进行直接加热蒸发材料,使蒸发材料气化并向基板输运,在基底上凝结形成薄膜的方法。

电子束蒸发机台包括真空腔体、真空抽气系统、电子枪、加热系统,膜厚量测及控制系统,晶片承载装置等。其中真空腔体需要定期进行维护。所述电子束蒸发机台一般加热在12小时,加热完成后,需要人员手动关闭加热模块后再冷却2小时才能开启离子泵,由于时间太长,人员容易疏忽,没有及时关闭加热,导致离子泵不能及时开启,机台不能及时回线使用。

发明内容

本发明正是思及于此,提供一种半导体设备维护系统及方法,解决现有技术不能自动维护半导体设备的技术难题,使用了温度控制模块和时间控制模块,所述温度控制模块控制所述半导体设备的加工腔室在加热维护期间的温度保持在恒定的水平,所述时间控制模块在加热维护时间到达时,关闭加热模块,在冷却维护时间到达时,打开半导体设备的电控装置。

一种半导体设备的维护系统,维护系统包括:

加热模块,设置于所述半导体设备的加工腔室内;

温度传感器,设置于所述半导体设备的加工腔室内;

控制中心,连接于所述温度传感器及加热模块,其中所述温度传感器用于为所述控制中心提供温度采样信号,所述控制中心控制所述加热模块加热,当加热累计时间到达设定的第一时间时,所述控制中心控制所述加热模块停止加热。

上述控制中心包括:

温度控制模块,用于接收所述温度采样信号,并比较所述温度采样信号和温度设定值,当所述温度采样信号超过所述温度设定值时,所述温度控制模块发出第一控制信号,所述第一控制信号控制所述加热模块停止加热;

时间控制模块,用于在所述加热模块的加热累计时间到达设定的第一时间时,所述时间控制模块发出第二控制信号至温度控制模块,所述温度控制模块发出第一控制信号控制所述加热模块停止加热,且当所述时间控制模块在冷却累计时间达到设定的第二时间时,使所述时间控制模块发出第三控制信号,所述第三控制信号控制电控装置电源开关开通。

上述温度控制模块包括比较器,所述比较器的一端接收所述温度采样信号,所述比较器的另一端接收所述温度设定值,所述比较器的输出端用于输出所述温度采样信号和所述温度设定值的温度比较结果;

所述时间控制模块为计时器。

上述半导体设备包括:

真空系统,包括加工腔室和电控装置,所述电控装置对所述加工腔室进行抽真空;以及

辅助系统,用以为所述真空系统提供功率电源、辅助电源和控制信号,所述功率电源经过加热电源开关与所述加热模块连接,所述温度控制模块的输出端与所述加热电源开关连接;所述功率电源经过电控装置电源开关与所述电控装置连接,所述计时器的第三控制信号的输出端与所述电控装置电源开关的控制端连接。

上述计时器的第二控制信号的输出端以及所述比较器的输出端分别连接与逻辑运算电路的输入端,所述与逻辑运算电路的输出端用于输出第一控制信号至加热电源开关的输入端。

上述控制中心为数字控制电路,所述数字控制电路为所述加热电源开关和所述电控装置电源开关提供驱动信号。

上述加热模块和温度传感器集成在一起,所述加热模块根据温度传感器采样到的加工腔室内的温度控制输出的加热功率。

上述温度传感器可拆卸的安装在所述加工腔室内。

本发明还提供一种半导体设备维护方法,包括:

通过加热模块对所述半导体设备的加工腔室内进行加热;

通过温度传感器来感测所述半导体设备的加工腔室内的温度;

以及

通过控制中心来控制所述加热模块,其中所述控制中心是连接于所述温度传感器及加热模块,所述温度传感器用于为所述控制中心提供温度采样信号,所述控制中心控制所述加热模块加热,当加热累计时间到达设定的第一时间时,所述控制中心控制所述加热模块停止加热。

上述的一种半导体设备维护方法还包括:

接收所述温度采样信号,并比较所述温度采样信号和温度设定值,当所述温度采样信号超过所述温度设定值时,所述控制中心发出第一控制信号,所述第一控制信号控制所述加热模块停止加热;以及

在所述加热模块的加热累计时间到达设定的第一时间时,所述时间控制模块发出第二控制信号至温度控制模块,所述温度控制模块发出第一控制信号控制所述加热模块停止加热,且当所述时间控制模块在冷却累计时间达到设定的第二时间时,所述时间控制模块发出第三控制信号,所述第三控制信号控制所述电控装置电源开关开通。

有益效果,本发明实现了半导体设备的自动维护过程,避免人员疏忽导致半导体设备维护失败。

为让发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图式作详细说明如下。

附图说明

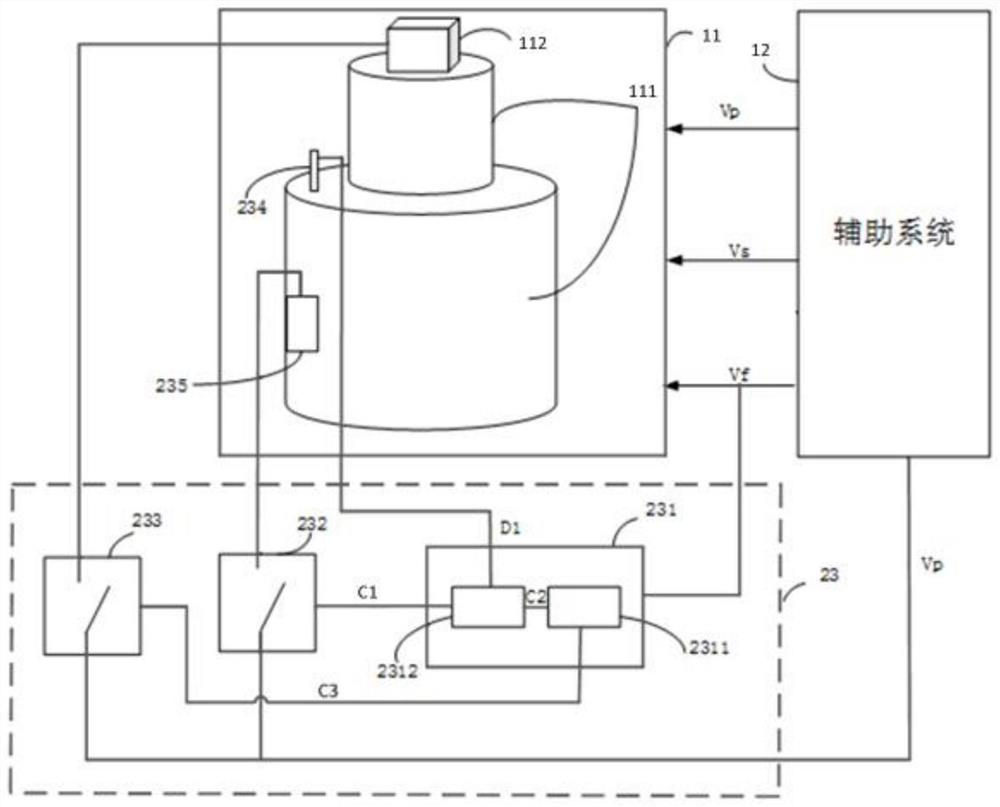

图1为本发明半导体设备框图。

图2为本发明半导体设备维护系统框图。

图3为图2中控制中心的模拟电路的一具体实施例。

图4为本发明半导体设备维护方法的具体实施例的流程图。

图5为本发明半导体设备维护方法的具体实施例的流程图。

图6为本发明半导体设备维护方法的具体实施例的流程图。

图7为本发明半导体设备维护方法的具体实施例的流程图。

11 真空系统; D2 温度设定值;

111 加工腔室; 23 维护系统;

112 电控装置; 231 控制中心;

12 辅助系统; 2311 时间控制模块;

Vp 功率电源; 2312 温度控制模块;

Vf 辅助电源; M1 比较器;

Vs 控制信号; M2 逻辑与门;

D1 温度采样信号; 232 加热电源开关;

C1 第一控制信号; 233 电控装置电源开关;

C2 第二控制信号; 234 温度传感器;

C3 第三控制信号; 235 加热模块。

具体实施方式

为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明半导体设备的框图,所述半导体设备包括真空系统11和辅助系统12,所述辅助系统12为所述真空系统11提供功率电源Vp、辅助电源Vf和控制信号Vs,所述真空系统11包括加工腔室111和电控装置112,所述电控装置112对所述加工腔室111进行抽真空。应用于电子束蒸发机台时,所述电控装置112为离子泵。

如图2所示为本发明一种半导体设备维护系统,所述维护系统23包括控制中心231、加热电源开关232、电控装置电源开关233、温度传感器234和加热模块235。所述加热模块235和所述温度传感器234安装在所述半导体设备的加工腔室111内,该安装方式可以为可拆卸的安装。所述温度传感器234可以为无微尘的适用于真空室的温度传感器。另外一种实施例,所述加热模块235和温度传感器234集成在一起,所述加热模块235根据温度传感器234采样到的加工腔室111内的温度控制输出的加热功率。

所述功率电源Vp经过加热电源开关232与所述加热模块235串联连接,所述加热电源开关232开通时所述功率电源Vp为所述加热模块235供电,所述加热电源开关232关断时所述功率电源Vp停止为所述加热模块235供电。

所述功率电源Vp经过电控装置电源开关233与所述电控装置112连接,所述电控装置电源开关233开通时所述功率电源Vp为所述电控装置112供电,所述电控装置电源开关233关断时所述功率电源Vp停止为所述电控装置112供电。

所述加热电源开关232和电控装置电源开关233可以为可控开关,例如继电器、固态继电器等。

所述温度传感器234与所述控制中心231连接,为所述控制中心231提供温度采样信号D1,所述控制中心231为所述加热电源开关232提供第一控制信号C1,为电控装置电源开关233提供第三控制信号C3。

图2中所述控制中心231为数字控制电路,例如DSP或者PLC等,所述辅助系统为所述控制中心231提供辅助电源Vf,所述控制中心231包括时间控制模块2311和温度控制模块2312,所述温度控制模块2312采样所述温度传感器234的温度采样信号D1,所述温度采样信号D1小于温度设定值D2时,所述控制中心231提供第一控制信号C1控制所述加热电源开关232开通,所述温度采样信号D1大于所述温度设定值D2,所述控制中心231提供第一控制信号C1控制所述加热电源开关232关闭。另外所述时间控制模块2311从第一次加热开始计时或者从所述加工腔室111内的温度达到设定值时开始进行计时。当加热累计时间达到设定的第一时间时,所述时间控制模块2311输出第二控制信号C2,并经过运算后,所述控制中心231提供第一控制信号C1控制所述加热电源开关232使其处于断开状态。所述时间控制模块2311自冷却维护开始即计算冷却累计时间,所述冷却维护开始为加热累计时间到达设定的第一时间时,且加热电源开关232关闭后,当所述冷却累计时间达到设定的第二时间时,所述控制中心231提供第三控制信号C3控制所述电控装置电源开关233开通。

所述控制中心231,如图3所示为本发明控制中心231的另一具体实施方式,所述控制中心231包括温度控制模块2312,所述温度控制模块2312包括比较器M1和逻辑与门M2,所述比较器M1的正极连接温度设定值D2,所述比较器M1的负极连接温度采样信号D1。所述比较器M1的输出端连接逻辑与门M2的输入端,所述逻辑与门M2的另一输入端连接时间控制模块2311的第二控制信号C2的输出端,所述逻辑与门M2的输出端输出第一控制信号C1。所述时间控制模块2311的另一输出端输出第三控制信号C3。所述时间控制模块2311可以为一计时器,当加热累计时间达到设定的第一时间时输出第二控制信号C2,且加热累计时间达到设定的第一时间时输出第二控制信号C2为低电平,当冷却累计时间达到设定的第二时间时输出第三控制信号C3,所述第三控制信号C3为高电平有效或低电平有效。

图4为本发明半导体设备维护方法的具体实施例的流程图,所述半导体设备维护方法,包括:

步骤S1通过加热模块235对所述半导体设备的加工腔室111内进行加热。

步骤S2通过温度传感器234来感测所述半导体设备的加工腔室111内的温度。

具体的,所述加热模块235和温度传感器234均设置于所述半导体设备的加工腔室111内。

其中,所述加热模块235可以固定安装于所述加工腔室111内,也可以可拆卸安装于所述加工腔室111内,所述温度传感器234可以固定安装于所述加工腔室111内,也可以可拆卸安装于所述加工腔室111内。

以及,

步骤S3通过控制中心231来控制所述加热模块235,其中所述控制中心231是连接于所述温度传感器234及加热模块235,所述温度传感器234用于为所述控制中心231提供温度采样信号D1,所述控制中心231控制所述加热模块235加热。

步骤S4当加热累计时间到达设定的第一时间时,所述控制中心231控制所述加热模块235停止加热。

具体的,步骤S4中,所述加热累计时间是从第一次加热开始计时或者从所述加工腔室111内的温度达到设定值时开始进行计时。所述计时可以使用软件系统的计时电路也可以使用硬件计时电路实现。

具体的,所述设定的第一时间是预先设置于所述控制中心231内部的时间。

图5为本发明半导体设备维护方法的具体实施例的流程图,所述半导体设备维护方法,包括:

步骤S21接收所述温度采样信号D1,并比较所述温度采样信号D1和温度设定值D2。

步骤S22当所述温度采样信号D1超过所述温度设定值D2时,所述温度控制模块2312发出第一控制信号C1,所述第一控制信号C1控制所述加热模块235停止加热。

具体的,步骤S21中,通过温度控制模块2312接收所述温度采样信号D1,所述温度设定值D2是预先设置于所述控制中心231内部的温度。

具体的,步骤S22中,当所述温度采样信号D1未超过所述温度设定值D2时,则所述加热模块235继续加热。

以及

步骤S23在所述加热模块235的加热累计时间到达设定的第一时间时,所述时间控制模块2311发出第二控制信号C2至温度控制模块2312,所述温度控制模块2312发出第一控制信号C1控制所述加热模块停止加热。

步骤S24当所述时间控制模块2311在冷却累计时间达到设定的第二时间时,所述时间控制模块2311发出第三控制信号C3,所述第三控制信号C3控制所述电控装置电源开关开通。

具体的,步骤S23中,在所述加热模块235的加热累计时间未到达设定的第一时间时,则重复步骤S21、S22、S23操作。

具体的,步骤S24中,当所述时间控制模块2311在冷却累计时间未达到设定的第二时间时,继续进行冷却,直到所述冷却累计时间达到设定的第二时间。

具体的,所述设定的第二时间是预先设置于所述控制中心231内部的时间。

图6为本发明半导体设备维护方法,包括:

步骤31检测加工腔室111内的温度。通过设置温度传感器234,并采样温度传感器234的温度采样信号D1,从而检测加工腔室111内的温度。

步骤32判断加工腔室111内的温度是否超过设定值。如果是执行步骤310,否则执行步骤33。通过将温度采样信号D1与温度设定值D2进行比较,若所述温度采样信号D1大于所述温度设定值D2,则所述加工腔室111内的温度超过设定值。

步骤33加热。所述加工腔室111内的温度没有超过设定值时进行加热,为加热模块235提供电源,使加热模块235工作。

具体的,通过所述加热模块235对所述加工腔室111内进行加热操作。

步骤310停止加热。所述加工腔室111内的温度超过设定值时进行停止加热,断开所述加热模块235的电源,使其停止加热。由于加热模块235故障或者所述加热模块235不具备温度控制功能等原因,导致加工腔室111内的温度超过所述温度设定值D2时,所述加热模块235需要停止加热。

步骤34计算加热累计时间。从第一次加热开始计时或者从所述加工腔室111内的温度达到设定值时开始进行计时。

具体的,步骤34中的所述计时可以使用软件系统的计时电路也可以使用硬件计时电路实现。

步骤35判断加热累计时间是否达到第一时间。所述第一时间为设定的时间值。未达到第一时间时,继续重复步骤31、32、33、310、34和35。到达第一时间时,执行步骤36。

步骤36停止加热,开始冷却。停止加热,关断加热电源开关232。同时可以使用其他冷却方式,例如风冷等。

步骤37计算冷却累计时间,从执行步骤36开始就开始计时,所述计时可以使用软件系统的计时电路也可以使用硬件计时电路实现。

步骤38判断冷却累计时间是否达到第二时间。所述第二时间为设定的时间值。到达第二时间时,执行步骤39,若未达到冷却维护时间时,继续进行冷却,重复步骤37-步骤38。

步骤39自动维护完成后,在半导体设备维护中,所述步骤39还包括打开所述半导体设备的电控装置112,例如对半导体设备进行抽真空操作。

图7为本发明半导体设备维护方法另一具体实施例,与图6所述的具体实施例不同的是,该图7中的加热模块235具有温度控制功能,能够维护所述半导体设备的加工腔室111内的温度,包括,

步骤51开通加热电源开关232。使得所述加热模块235得到电源开始工作,所述加热模块235具有控制加工腔室111内温度到达设定值并维持在设定值的功能。

步骤52计算加热累计时间。从执行步骤51开始就开始计时,可以使用软件系统的计时电路也可以使用硬件计时电路实现。

步骤53判断加热累计时间是否达到第一时间。如果未到达第一时间,继续执行步骤52-步骤53。如果到达第一时间则执行步骤54。

步骤54关断加热电源开关232。

具体的,步骤54中可以通过控制中心231提供第一控制信号C1控制所述加热电源开关232,使其处于断开状态。

步骤55计算冷却累计时间。从执行步骤54开始就开始计时,可以使用软件系统的计时电路也可以使用硬件计时电路实现。

步骤56判断冷却累计时间是否达到第二时间。将冷却累计时间与设定的第二时间进行比较,达到第二时间执行步骤57。未达到冷却维护时间执行步骤55和步骤56。

步骤57自动维护完成,对半导体设备进行抽真空操作。

本发明实现了半导体设备的自动维护过程,避免人员疏忽导致半导体设备维护失败。本发明的半导体设备维护装置及方法应用于电子束蒸发机台中,能够实现电子束蒸发机台的自动维护过程。

虽然本发明已以实施例揭露如上,然其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视后附的申请专利范围所界定者为准。

- 一种半导体设备维护系统及方法

- 一种基于边云协同的厨电设备预测性维护系统及方法