一种用于叉车框架的夹具

文献发布时间:2023-06-19 09:33:52

技术领域

本申请涉及机械加工的领域,尤其是涉及一种用于叉车框架的夹具。

背景技术

叉车框架是用于连接货叉且上下滑移在门架上的叉车部件。如图3,图中所示的为一种叉车框架,包括两块相互平行且呈间隔设置的主板1、固连在两块主板1之间且位于两块主板1一端上的第一副板2、固连在两块主板1之间且位于两块主板1另一端上的第二副板3,以及固连在第二副板3端部且与主板1平行的连接板4。

上述叉车框架的孔加工和表面处理多是通过卧式加工中心来完成。卧式加工中心在加工处理叉车框架前,操作工需要先将叉车框架抵紧在卧式加工中心的工作台上,然后旋转多根螺纹杆上的螺母使压块压紧叉车框架,叉车框架终将被夹紧在工作台和多个压块之间;当叉车框架加工完毕后,操作工需要逐一拧松螺母来让压块脱离叉车框架,叉车框架才可从工作台上被取下,上述这种拆装叉车框架的方式不仅影响了叉车框架被锁定后的稳定性和精确度,同时费时费力,严重降低操作工拆装叉车框架的效率。

发明内容

为了保证叉车框架被锁定后的稳定性和精确度,同时方便操作工拆装叉车框架,提高叉车框架拆装效率,本申请提供一种用于叉车框架的夹具。

本申请提供的一种用于叉车框架的夹具,采用如下的技术方案:

一种用于叉车框架的夹具,包括设置在卧式加工中心内的固定块、自上而下间隔分布在固定块一侧壁上的多个连接块、开设在连接块上的水平滑槽、滑动嵌设在滑槽内用于分别抵紧两块主板相对面的两根滑杆、设置在连接块上用于驱使两根滑杆同时张开的驱动机构、设置在最上方的连接块上用于支撑第二副板的支撑块、转动连接在固定块侧壁上且相互平行的两根第一转轴、固定套设在第一转轴上用于向下压紧第一副板的凸轮、设置在固定块上用于反向旋转两根第一转轴的转动机构、设置在固定块上用于抵接主板一侧边的抵接块、设置在连接块上且与第一转轴平行的第一螺纹杆、滑动套设在第一螺纹杆上用于抵接主板另一侧边的压块,以及螺纹套设在第一螺纹杆上用于驱使压块压紧主板的螺母。

通过采用上述技术方案,当需要装夹叉车框架时,操作工首先将叉车框架竖立并使第二副板挂在支撑块上,然后通过驱动机构驱使同一连接块上的两根滑杆同时张开,多根滑杆将同时张开并抵紧在两块主板上,叉车框架沿固定块左右方向上的位置将被锁定且唯一。随后操作工通过转动机构来反向旋转两根第一转轴,两个凸轮将随着对应的转轴发生旋转并下压第一副板的两端,叉车框架沿固定块上下方向上的位置将被锁定且唯一。最后操作工旋转第一螺纹杆上的压块并使其抵接在主板上,紧接着拧紧第一螺纹杆上的螺母来驱使压块压紧主板,主板将被夹紧在压块和抵接块之间,叉车框架沿固定块前后方向上的位置将被锁定且唯一,叉车框架便完成了装夹。当需要拆下叉车框架时,操作工再将上述步骤反向操作一遍即可。相比于现有技术,本方案可沿固定块的上下左右前后六个方向锁定住叉车框架,且叉车框架被锁定后的位置唯一,这大大保证了叉车框架被锁定后的稳定性和精确度。此外,本方案还大大减少了操作工拆装叉车框架时的工作量,不仅为操作工的作业带来便利,还提高了叉车框架拆装效率。

优选的,驱动机构包括开设在连接块内且与滑槽连通的转动槽、转动连接在转动槽内且与转动槽同轴线的第二转轴、固定套设在第二转轴上且位于转动槽内的转动盘、固连在转动盘上且与滑杆一端抵接的导向块,导向块到转动盘圆心的距离沿转动盘的周向呈渐变设置;驱动机构还包括设置在固定块上用于驱动多根第二转轴同步旋转的第一主动件。

通过采用上述技术方案,操作工通过第一主动件来同时旋转多根第二转轴,转动槽内的转动盘将随着第二转轴同步发生旋转,转动盘上的导向块将把两根滑杆同时顶出,多个滑杆即可同时张开并抵紧两块主板。若要取消滑杆抵紧主板的效果,操作工反向操作第一主动件来让导向块不再抵紧滑杆即可。驱动机构的结构原理巧妙,不仅方便了操作工控制多根滑杆的位置,节约了设备的制造成本,还使叉车框架能准确且平稳地居中在固定块上。

优选的,第一主动件包括固定套设在第二转轴上的第一蜗轮、转动连接在固定块上且与多个第一蜗轮均啮合的第一蜗杆,以及固定套设在第一蜗杆上用于旋转第一蜗杆的第一转轮。

通过采用上述技术方案,操作工通过第一转轮来旋转第一蜗杆,在第一蜗杆和第一蜗轮的啮合作用下,多根第二转轴便可同步发生旋转,第一主动件的结构原理简单,且操作上十分便捷。此外,由于第一蜗轮和第一蜗杆的联动结构具有放大转矩和自锁的功能,这不仅使操作工能更顺利地旋转第一转轮,同时还省去了操作工锁定多根第二转轴位置的操作,大大降低了操作工的工作量,为他们的工作带来了便利。

优选的,所述第一转轮上周向分布有多个插管,其中一个插管内插设有用于旋转第一转轮的插杆,插杆能与插管完全脱离开。

通过采用上述技术方案,当滑杆抵接主板后,操作工可借助插杆和插管来进一步地旋转第一转轮,操作工还可改变插杆与插管的接触部位,以改变操作工旋转第一转轮时的力臂,使得操作工转动第一转轮的过程更加省力和灵活。当不需要旋转第一转轮时,操作工直接拔出插管上的插杆,即可省去插杆的占用空间。

优选的,转动机构包括固定套设在第一转轴上的齿轮,两根第一转轴上的齿轮相互啮合;转动机构还包括设置在固定块上用于旋转其中一根第一转轴的第二主动件。

通过采用上述技术方案,操作工通过第二主动件来旋转其中一根第一转轴,在两个齿轮的啮合作用下,两根第一转轴便可同时反向旋转,两个凸轮将分别抵触第一副板的两端并下压第一副板,转动机构的结构设计巧妙,不仅方便了操作工的作业,同时节约了设备的制造成本。

优选的,第二主动件包括固定套设在其中一根第一转轴上的第二蜗轮、转动连接在固定块上且与第二蜗轮啮合的第二蜗杆,以及设置在第二蜗杆一端上的转动舵。

通过采用上述技术方案,操作工通过转动舵来旋转第二蜗杆,在第二蜗杆和第二蜗轮的啮合作用下,其中一根第一转轴便可发生旋转,第二主动件的结构原理简单,且操作上十分便捷。此外,由于第二蜗轮和第二蜗杆的联动结构具有放大转矩和自锁的功能,这不仅使操作工能更顺利地旋转转动舵,同时还省去了操作工锁定第一转轴位置的操作,大大降低了操作工的工作量,为他们的工作带来了便利。

优选的,所述固定块的上端设有一根水平的安装板,安装板上开设有供连接板嵌入的凹槽;凹槽内滑动贴紧有两块用于夹紧连接板的夹板,安装板上设有驱使同一凹槽内的两块夹板同时夹紧或松开连接板的张紧机构。

通过采用上述技术方案,当叉车框架的六个自由度均被锁定后,操作工再通过张紧机构来驱使同一凹槽内的两块夹板收拢,两块夹板终将夹紧凹槽内的连接板,连接板的位置将更加稳固,保证了连接板在加工过程中的精确度。当叉车框架加工完毕后,操作工反向操作一遍张紧机构来使两块夹板松开连接板即可。

优选的,张紧机构包括转动连接在凹槽内且与凹槽长度方向相同的第二螺纹杆,第二螺纹杆穿过两块夹板并与两块夹板均螺纹配合,第二螺纹杆分为螺旋方向相反的两个分段,两块夹板分别与两个分段的螺纹啮合;张紧机构还包括固连在两根第二螺纹杆之间且与第二螺纹杆同轴线的连接轴,以及固定套设在连接轴上的第二转轮。

通过采用上述技术方案,操作工通过第二转轮来旋转连接轴,两根第二螺纹杆将随着连接轴同步发生旋转,在两个分段的螺纹作用下,凹槽内的两个夹板将会相互靠近或相互远离,从而实现了同一凹槽内的两块夹板同时夹紧或松开连接板的功能,张紧机构的结构原理巧妙,且操作上十分便捷。

综上所述,本申请包括以下至少一种有益技术效果:

1.固定块、连接块、滑槽、滑杆、驱动机构、支撑块、第一转轴、凸轮、转动机构、抵接块、第一螺纹杆、压块和螺母的设置,不仅保证了叉车框架被锁定后的稳定性和精确度,同时还方便操作工拆装叉车框架,提高叉车框架拆装效率;

2.插管和插杆的设置,可使操作工转动第一转轮的过程更加省力和灵活;

3.安装板、凹槽、夹板和张紧机构的设置,可进一步提高连接板的稳定性,保证了连接板在加工过程中的精确度。

附图说明

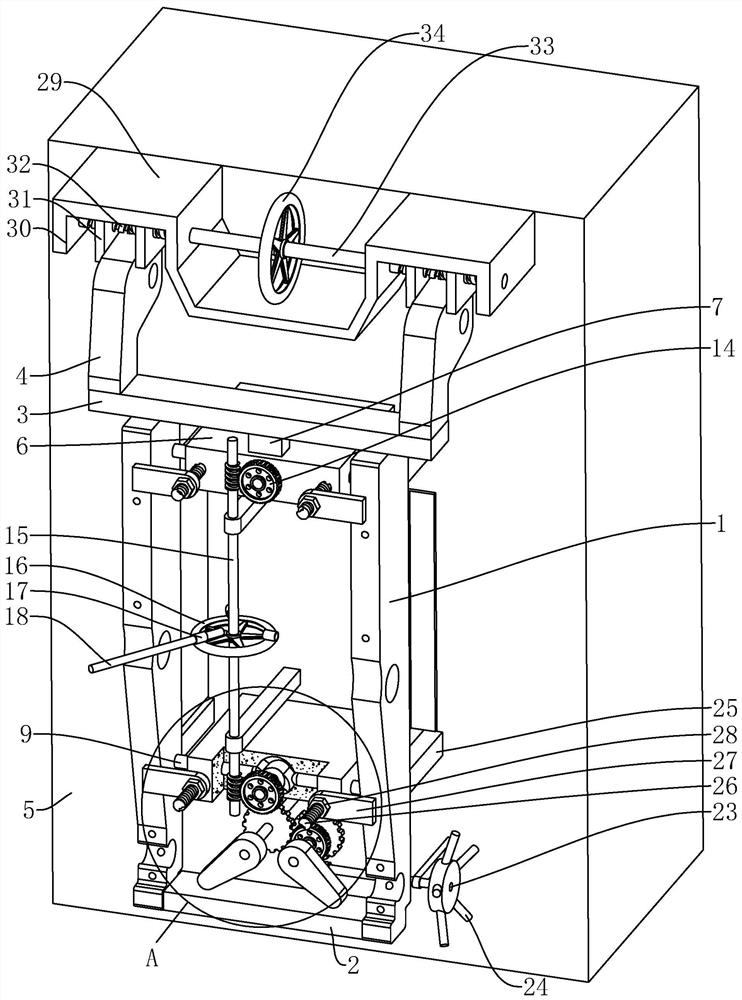

图1是本发明的整体结构示意图;

图2是图1中A部分的局部放大示意图;

图3是叉车框架的结构示意图。

附图标记说明:1、主板;2、第一副板;3、第二副板;4、连接板;5、固定块;6、连接块;7、支撑块;8、滑槽;9、滑杆;10、转动槽;11、第二转轴;12、转动盘;13、导向块;14、第一蜗轮;15、第一蜗杆;16、第一转轮;17、插管;18、插杆;19、第一转轴;20、凸轮;21、齿轮;22、第二蜗轮;23、第二蜗杆;24、转动舵;25、抵接块;26、第一螺纹杆;27、压块;28、螺母;29、安装板;30、凹槽;31、夹板;32、第二螺纹杆;33、连接轴;34、第二转轮。

具体实施方式

以下结合附图1-2对本申请作进一步详细说明。

参照图1和图2,一种用于叉车框架的夹具,包括竖立在卧式加工中心内的固定块5、固定连接在固定块5一侧壁上且呈上下分布的两个连接块6、固定连接在上方的连接块6上用于抵接第二副板3下表面的支撑块7、开设在连接块6远离固定块5一端上且连通连接块6左右两侧壁的滑槽8、滑动贴紧在滑槽8内的两根滑杆9,两根滑杆9的位置与两块主板1的位置一一对应。连接块6靠近滑杆9的一端内开设有一个圆形的转动槽10,转动槽10的中轴线与连接块6的中轴线重合,转动槽10内转动连接有一根同轴线的第二转轴11,第二转轴11上固定套设有一个同轴线且位于转动槽10内的转动盘12,转动盘12的侧壁上固定连接有两个导向块13,两个导向块13的位置与两根滑杆9的位置一一对应,且导向块13到转动盘12圆心的距离沿转动盘12的周向呈渐变设置。第二转轴11远离固定块5的一端穿出连接块6并固定套设有第一蜗轮14,固定块5上转动连接有一根竖直的第一蜗杆15,第一蜗杆15与两个第一蜗轮14均啮合,第一蜗杆15的中端还固定套设有第一转轮16。其中的第一蜗轮14、第一蜗杆15和第一转轮16组成了同步旋转两根第二转轴11的第一主动件;转动槽10、第二转轴11、转动盘12、导向块13和第一主动件组成了同时张开两根滑杆9的驱动机构。操作工首先竖立起整个叉车框架,此时第二副板3的高度大于第一副板2的高度,紧接着将第二副板3的下表面挂在支撑块7上,然后通过第一转轮16旋转第一蜗杆15,在第一蜗杆15和两个第一蜗轮14的联动作用下,两根第二转轴11将同时发生旋转,转动盘12和导向块13会随着第二转轴11同步发生旋转,转动盘12上的导向块13将同时顶出两根滑杆9,四根滑杆9将同时张开并最终抵紧在两块主板1的相对面上,此时叉车框架沿固定块5左右方向上的位置将被锁定且唯一。

参照图1,第一转轮16上固定连接有三个与第一转轮16半径方向相同的插管17,三个插管17等角度间隔分布在第一转轮16上。其中一个插管17内插设有一根用于旋转第一转轮16的插杆18,插杆18可与插管17完全脱离开。当四根滑杆9均抵接主板1后,操作工可借助插杆18和插管17来更顺利旋转第一转轮16,以使四根滑杆9能牢牢抵紧两块主板1。

参照图1和图2,夹具包括转动连接在固定块5上的两根水平第一转轴19,两根转轴相互平行且呈间隔设置,且两根第一转轴19均位于第一副板2的正上方;夹具还包括固定套设在第一转轴19上的凸轮20,两个凸轮20的位置与第一副板2两端的位置一一对应,且两个凸轮20形成倒V形。两根第一转轴19上均固定套设有齿轮21,两个齿轮21相互啮合。其中一根第一转轴19上还固定套设有第二蜗轮22,固定块5的侧壁上转动连接有一根与第二蜗轮22啮合的第二蜗杆23,第二蜗杆23的一端上固定套设有用于旋转第二蜗杆23的转动舵24。其中的第二蜗轮22、第二蜗杆23和转动舵24组成了旋转其中一根第一转轴19的第二主动件;齿轮21和第二主动件组成了反向旋转两根第一转轴19的转动机构。当第二副板3的下表面挂在支撑块7上后,操作工通过转动舵24来旋转第二蜗杆23,在第二蜗杆23和第二蜗轮22的联动作用下,其中一根第一转轴19会发生旋转,再在两个齿轮21的啮合作用下,两根第一转轴19将同步反向发生旋转,两个凸轮20便会同时向下压紧第一副板2的两端,此时叉车框架沿固定块5上下方向上的位置将被锁定且唯一。

参照图2,夹具还包括固连在固定块5上用于抵接主板1一侧边的抵接块25、固连在连接块6远离固定块5一端上且与连接块6长度方向相同的第一螺纹杆26、滑动套设在第一螺纹杆26上用于抵接主板1另一侧边的压块27,以及螺纹连接在第一螺纹杆26上用于驱使压块27压紧主板1的螺母28。当抵接块25成功抵接在主板1的一侧边上后,操作工移动压块27并使压块27抵接在主板1的另一侧边上,紧接着旋转螺母28并使压块27压紧主板1,此时叉车框架沿固定块5前后方向上的位置将被锁定且唯一。

综上所述,当需要对叉车框架进行装夹固定时,操作工依次沿固定块5的左右方向、上下方向和前后方向对叉车框架进行位置锁定,叉车框架不仅会被牢牢地锁定在固定块5上,且叉车框架相对固定块5的位置唯一。当叉车框架加工完毕后,操作工再将上述三个锁定步骤反向操作一遍即可。

参照图1,固定块5的上端固定连接有一根水平的安装板29,安装板29上开设有供连接板4嵌入的凹槽30。凹槽30内滑动贴紧有两块用于夹紧连接板4的夹板31,凹槽30内还转动连接有一根与凹槽30长度方向相同的第二螺纹杆32,第二螺纹杆32垂直穿过两块夹板31并与两块夹板31均螺纹配合,第二螺纹杆32分为螺旋方向相反的两个分段,两个夹板31分别与两个分段的螺纹配合。两根第二螺纹杆32之间固定连接有一根同轴线的连接轴33,连接轴33上固定套设有第二转轮34。其中的第二螺纹杆32、连接轴33和第二转轮34组成了驱使两块夹板31同时夹紧或松开连接板4的张紧机构。当叉车框架的六个自由度均被锁定后,连接板4将刚好位于对应的凹槽30内,然后操作工通过第二转轮34旋转连接轴33,两根第二螺纹杆32将同时发生旋转,在螺纹的牵引和凹槽30的位置约束下,凹槽30内的两块夹板31将夹紧连接板4,两块连接板4将同时被夹紧锁定,这不仅进一步提高了叉车框架的稳定性,同时还提高了连接板4加工时的精确度。

本实施例的实施原理为:当需要装夹叉车框架时,操作工首先竖立起整个叉车框架,此时第二副板3的高度大于第一副板2的高度,紧接着将第二副板3的下表面挂在支撑块7上,然后通过第一转轮16旋转第一蜗杆15,在第一蜗杆15和两个第一蜗轮14的联动作用下,两根第二转轴11将同时发生旋转,转动盘12和导向块13会随着第二转轴11同步发生旋转,转动盘12上的导向块13将同时顶出两根滑杆9,四根滑杆9将同时张开并最终抵紧在两块主板1的相对面上,此时叉车框架沿固定块5左右方向上的位置将被锁定且唯一。当第二副板3的下表面挂在支撑块7上后,操作工通过转动舵24来旋转第二蜗杆23,在第二蜗杆23和第二蜗轮22的联动作用下,其中一根第一转轴19会发生旋转,再在两个齿轮21的啮合作用下,两根第一转轴19将同步反向发生旋转,两个凸轮20便会同时向下压紧第一副板2的两端,此时叉车框架沿固定块5上下方向上的位置将被锁定且唯一。当抵接块25成功抵接在主板1的一侧边上后,操作工移动压块27并使压块27抵接在主板1的另一侧边上,紧接着旋转螺母28并使压块27压紧主板1,此时叉车框架沿固定块5前后方向上的位置将被锁定且唯一。当操作工依次完成上述三个步骤后,叉车框架不仅会被牢牢锁定在固定块5上,且叉车框架相对固定块5的位置唯一。当叉车框架加工完毕后,操作工再将上述三个锁定步骤反向操作一遍即可。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种用于叉车框架的夹具

- 一种用于吊装集装罐箱的带锁头框架机构的叉车