一种基于离子注渗的齿轮钢WC-DLC涂层及其制备方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及齿轮钢表面涂层制备领域,尤其涉及基于离子注渗的齿轮钢WC-DLC涂层的制备方法及制备得到的涂层。

背景技术

9310钢是航空发动机传动构件主要材料之一,其在高载荷工作条件下,主要存在接触疲劳、摩擦磨损等失效问题。通常采用表面工程技术对9310钢进行强化处理,以改变传动构件表面的组织成分、微观结构,进而提高硬度与强度,实现高承载力、高可靠性等。但是现有技术中的强化方法,表面涂层常因与基体力学性能不匹配、涂层内应力等问题而发生膜层脱落,使得具备高硬度的类金刚石涂层(DLC)无法附着在相对较软的基体表面,膜基结合力较差。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种膜基结合力好的基于离子注渗的齿轮钢WC-DLC涂层及其制备方法。

为解决上述技术问题,本发明采用以下技术方案:

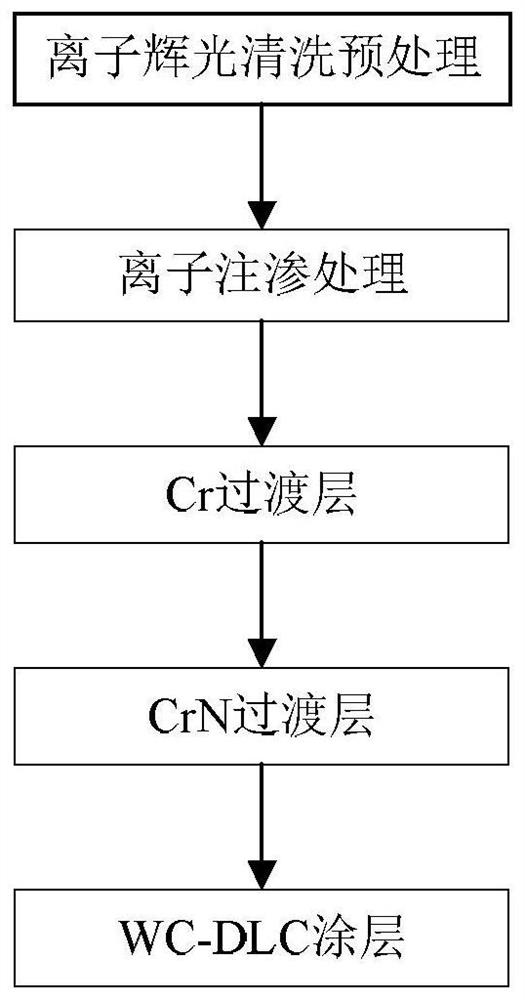

一种基于离子注渗的齿轮钢WC-DLC涂层的制备方法,包括以下步骤:

S1、开启与齿轮钢工件连接的直流偏压电源,在惰性气体保护下进行离子辉光清洗预处理,关闭直流偏压电源;

S2、开启与齿轮钢工件连接的的高压脉冲电源,以氮气为离子注渗气体,在注渗电压为1-30kV条件下进行氮离子注渗处理,在齿轮钢工件表面形成氮离子注渗层,关闭高压脉冲电源;

S3、开启与齿轮钢工件连接的直流偏压电源、与溅射靶连接的直流磁控电源,采用物理气相沉积法在齿轮钢工件表面依次沉积Cr过渡层、CrN过渡层和WC-DLC涂层。

作为对上述技术方案的进一步改进:

所述步骤S2中,所述氮离子注渗处理时,注渗电压为10kV~20kV;注渗时间为1~3h;注渗温度为100℃~500℃;气压为0.1Pa~50Pa。

所述步骤S3具体包括以下步骤:

S3-1、将齿轮钢工件连接直流偏压电源,将Cr溅射靶连接直流磁控电源,以惰性气体为背景气体,采用物理气相沉积法在齿轮钢工件表面沉积Cr过渡层;

S3-2、通入氮气,采用物理气相沉积法在Cr过渡层表面沉积CrN过渡层,关闭与Cr溅射靶连接的直流磁控电源;

S3-3、停止通入氮气,通入乙炔气体,转动转台使齿轮钢工件靠近WC溅射靶,将WC溅射靶连接直流磁控电源,采用物理气相沉积法在CrN过渡层表面沉积WC-DLC涂层。

所述步骤3-1中,所述物理气相沉积法时,气压为0.2Pa~10Pa,直流磁控电源的电流为1A~30A,直流偏压电源的电压为-10V~-400V,沉积温度为50℃~300℃。

所述步骤S3-2中,所述物理气相沉积法时,直流磁控电源的电流为1A~30A,直流偏压电源的电压为-10V~-400V,沉积温度为50℃~300℃。

所述步骤S3-3中,所述物理气相沉积法时,直流磁控电源的电流为3A~40A,直流偏压电源的电压为-10V~-350V,沉积温度为40℃~350℃。

作为一个总的发明构思,本发明还提供一种基于离子注渗的齿轮钢WC-DLC涂层,所述齿轮钢工件表面依次沉积有Cr过渡层、CrN过渡层和WC-DLC涂层,所述齿轮钢工件在靠近Cr过渡层侧设有氮离子注渗层。

作为对上述技术方案的进一步改进:

所述氮离子注渗层的厚度为25nm~80nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为100nm~500nm、20nm~400nm、100nm~10μm;所述齿轮钢WC-DLC涂层的表面硬度为7GPa~9GPa,膜基结合力为30N~50N。

与现有技术相比,本发明的优点在于:

本发明齿轮钢工件在涂层制备前,先进行离子注渗,再依次沉积Cr过渡层、CrN过渡层和WC-DLC涂层(碳化钨-类金刚石涂层),由于离子注渗对齿轮钢基体表面应力状态影响很小,注渗过程不会导致晶体内大量缺陷,注渗原子主要以固溶体形式存在于齿轮钢基体中,依此调整齿轮钢表面的硬度、强度和相结构,有利于提高了齿轮钢与过渡层之间原子亲和性,CrN涂层与齿轮钢基体结合性能较好,且其热膨胀系数、硬度等物理特性介于齿轮钢基体和WC-DLC涂层之间,提高了涂层整体的结合力,在沉积CrN过渡层之前沉积Cr过渡层,即WC-DLC涂层与齿轮钢基体过渡层结构为Cr/CrN涂层,以便进一步提高WC-DLC涂层和齿轮钢基体之间的结合力,实现金属和非金属之间的顺利过渡,离子注渗、Cr过渡层、CrN过渡层的设置有利于改善层膜结合力,改善涂层性能。

由于离子注渗过程中离子注入与反溅射共存,合适的注渗参数(温度、电压、时间)对于齿轮钢基体表面性能尤为重要,例如,注渗温度越高基体溅射产额越高,而注渗浓度(温度、电压等)越高,表面生成化合物越多,增加表面硬度同时,又增加了表面脆性,反而对涂层结合不利。

本申请的基于离子注渗的齿轮钢WC-DLC涂层,齿轮钢工件表面依次沉积有Cr过渡层、CrN过渡层和WC-DLC涂层,齿轮钢工件在靠近Cr过渡层侧设有氮离子注渗层;氮离子注渗层的厚度为25nm~80nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为100nm~500nm、20nm~400nm、100nm~10μm;所述齿轮钢WC-DLC涂层的表面硬度为7GPa~9GPa,膜基结合力为30N~50N。

附图说明

图1示出本发明9310钢在不同注渗电压下的N离子注渗脉冲电流曲线。

图2示出本发明在不同注渗电压下进行N离子注渗9310钢的XRD衍射图谱。

图3示出本发明在不同注渗时间下进行N离子注渗9310钢的XRD衍射图谱。

图4示出本发明的9310钢注渗层在不同注渗电压下N元素含量俄歇电子能谱分析。

图5示出本发明的9310钢注渗层在不同注渗时间下N元素含量俄歇电子能谱分析。

图6示出本发明的9310钢WC-DLC涂层在不同注渗电压下的表面纳米硬度。

图7示出本发明的9310钢WC-DLC涂层在不同注渗时间下的表面纳米硬度。

图8示出本发明的9310钢WC-DLC涂层在不同注渗电压和不同注渗时间下的表面涂层划痕形貌。

图9示出本发明的9310钢WC-DLC涂层在不同注渗电压下的膜基结合力。

图10示出本发明的9310钢WC-DLC涂层在不同注渗时间下的膜基结合力。

图11示出本发明的9310钢WC-DLC涂层在不同注渗电压下的表面涂层摩擦系数曲线。

图12示出本发明的9310钢WC-DLC涂层在不同注渗时间下的表面涂层摩擦系数曲线。

图13示出本发明的制备方法流程图。

图14示出本发明全方位离子注渗和涂层沉积系统的结构示意图。

图15示出本发明实施例1的9310钢WC-DLC涂层的SEM图。

图中各标号表示:

1、进气口;2、真空腔体;3、水冷系统;4、工件架;5、齿轮钢工件;6、直流磁控电源;7、转台;8、真空规;9、出气口;10、高压脉冲电源;11、直流偏压电源。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

如图13所示,本发明的一种基于离子注渗的齿轮钢WC-DLC涂层的制备方法,包括以下步骤:

S1、开启与齿轮钢工件5连接的直流偏压电源11,在惰性气体保护下进行离子辉光清洗预处理,关闭直流偏压电源11;

S2、开启与齿轮钢工件5连接的高压脉冲电源10,以氮气为离子注渗气体,在注渗电压为1-30kV条件下进行氮离子注渗处理,在齿轮钢工件5表面形成氮离子注渗层,关闭高压脉冲电源10;

S3、开启与齿轮钢工件5连接的直流偏压电源11和、与溅射靶连接的直流磁控电源6,采用物理气相沉积法在齿轮钢工件5表面依次沉积Cr过渡层、CrN过渡层和WC-DLC涂层。

本发明的基于离子注渗的齿轮钢WC-DLC涂层,齿轮钢1表面依次沉积有Cr过渡层、CrN过渡层和WC-DLC涂层,齿轮钢在靠近Cr过渡层侧设有氮离子注渗层。

如图14所示,本发明的全方位离子注渗和涂层沉积系统,包括真空腔体2,真空腔体2上部和下部分别设有进气口1和出气口9,进气口1用于提供氩气、氮气或碳源气体且设有流量计,出气口9与真空泵连接。真空腔体2上安装有测量真空腔体2内真空度的真空规8。

真空腔体2内底部设有的转台7,转台7上设有工件架4,工件架4上设有用于悬挂齿轮钢工件5的悬挂架,旋转转台7使悬挂架(或齿轮钢工件5)靠近或远离溅射靶,在真空腔体2侧部设有用于放置溅射靶的靶座,靶座通过水冷系统3冷却溅射靶,直流磁控电源6的负极接溅射靶,正极接地,高压脉冲电源10的负极接齿轮钢工件5,正极接地,直流偏压电源11的负极接齿轮钢工件5,正极接地。

真空腔体2与溅射靶和工件架4绝缘,切换靶材时不用打开真空腔,在离子注入阶段开启高压脉冲电源10,在镀膜阶段开启直流磁控电源6、直流偏压电源11。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,齿轮钢工件5表面依次沉积有Cr过渡层、CrN过渡层和WC-DLC涂层,齿轮钢工件5在靠近Cr过渡层侧设有氮离子注渗层;氮离子注渗层的厚度为25nm~80nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为100nm~500nm、20nm~400nm、100nm~10μm;所述齿轮钢WC-DLC涂层的表面硬度为7GPa~9GPa,膜基结合力为30N~50N。

实施例1:

本实施例的一种9310钢WC-DLC涂层的制备方法,包括如下步骤:

(1)离子辉光清洗预处理:将表面材料为9310钢的齿轮钢工件5放入全方位离子注渗和涂层沉积系统(背底真空度10

在其他实施例中,气压为1Pa~3Pa,也可取得相同或相似的技术效果。

(2)离子注渗处理:通入N

在其他实施例中,注渗电压为10kV~20kV;注渗时间为1~3h;注渗温度为100℃~500℃;气压为0.1Pa~50Pa,也可取得相同或相似的技术效果。

(3)制备Cr过渡层:在全方位离子注渗和涂层沉积系统的两个侧壁上分别垂直装有材料为Cr(99.95%)和WC(99.95%)的溅射靶,溅射靶在经离子注渗的9310钢表面上利用物理气相沉积制备Cr过渡层,通入200sccm流量的氩气作为背景气体,气压控制为0.6Pa;开启连接于Cr溅射靶的直流磁控电源6,靶电流设置为3A;开启连接齿轮钢工件5的直流偏压电源11,电压设置为-100V,沉积温度为100℃,沉积时间为3min。

在其他实施例中,气压为0.2Pa~10Pa,直流磁控电源6的电流为1A~30A,直流偏压电源11的电压为-10V~-400V,沉积温度为50℃~300℃,也可取得相同或相似的技术效果。

(4)制备CrN过渡层:开启连接Cr溅射靶的直流磁控电源6,靶电流调整为5A;开启连接于齿轮钢工件5的直流偏压电源11,改变偏压为-75V;保持氩气流量不变,通入40sccm流量的氮气,气压控制为0.7Pa,沉积温度为100℃,沉积时间为30min。

在其他实施例中,直流磁控电源6的电流为1A~30A,直流偏压电源11的电压为-10V~--400V,沉积温度为50℃~300℃,也可取得相同或相似的技术效果。

(5)沉积WC-DLC涂层:开启连接WC溅射靶的直流磁控电源6,电流保持在5A;开启连接于齿轮钢工件5的直流偏压电源11,保持电压为-60V;控制氩气流量不变,停止通入氮气,通入30sccm流量的乙炔气体,沉积温度为100℃,沉积时间为60min。

在其他实施例中,直流磁控电源6的电流为3A~40A,直流偏压电源11的电压为-10V~-350V,沉积温度为40℃~350℃,也可取得相同或相似的技术效果。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,氮离子注渗层的厚度为60nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为500nm、600nm、1.9μm;所述齿轮钢WC-DLC涂层的表面硬度平均为7.34GPa,LC1膜基结合力为39.9N。

本发明中,沉积Cr过渡层、CrN过渡层、WC-DLC涂层的工艺参数如表1所示。在本发明中,引入CrN涂层作过渡层。由于CrN涂层与齿轮钢基体结合性能较好,且其热膨胀系数、硬度等物理特性介于齿轮钢基体和WC-DLC涂层之间,提高了涂层整体的结合力。在沉积CrN之前加入Cr层,即WC-DLC涂层与齿轮钢基体过渡层结构为Cr/CrN涂层,以便进一步提高WC-DLC涂层和齿轮钢基体之间的结合力,实现金属和非金属之间的顺利过渡,这样的过渡层的设置有利于改善层膜结合力。

表1 9310钢表面沉积WC-DLC涂层的工艺参数

注:平均电压为直流磁控溅射电源工作时间内的平均电压,去除波动的平均值。

实施例2:

本实施例的9310钢沉积碳化钨类金钢石涂层的制备方法与实施例1大致相同,不同之处在于:注渗电压为15kv。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,氮离子注渗层的厚度为65nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为500nm、600nm、1.9μm;所述齿轮钢WC-DLC涂层的表面硬度为8.15GPa,膜基结合力为45.6N。

实施例3:

本实施例的9310钢沉积碳化钨类金钢石涂层的制备方法与实施例1大致相同,不同之处在于:注渗时间为1h,注渗电压为20kv。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,氮离子注渗层的厚度为60nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为500nm、600nm、1.9μm;所述齿轮钢WC-DLC涂层的表面硬度为7.06GPa,膜基结合力为34.1N。

实施例4:

本实施例的9310钢沉积碳化钨类金钢石涂层的制备方法与实施例1大致相同,不同之处在于:注渗电压为20kv。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,氮离子注渗层的厚度为75nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为500nm、600nm、1.9μm;所述齿轮钢WC-DLC涂层的表面硬度为8.36GPa,膜基结合力为49.3N。

实施例5:

本实施例的9310钢沉积碳化钨类金钢石涂层的制备方法与实施例1大致相同,不同之处在于:注渗时间为3h,注渗电压为20kv。

本实施例的基于离子注渗的齿轮钢WC-DLC涂层,氮离子注渗层的厚度为80nm,Cr过渡层、CrN过渡层和WC-DLC涂层的厚度分别为500nm、600nm、1.9μm;所述齿轮钢WC-DLC涂层的表面硬度为8.84GPa,膜基结合力为49.9N。

本发明各实施例离子注渗工艺参数如表2所示。

表2离子注渗工艺参数

对比例:

本对比例的9310钢沉积碳化钨类金钢石涂层的制备方法与实施例1大致相同,不同之处在于:没有进行离子注渗处理。

采用示波器(OSC,RTE1052)记录电流信号,采用X射线衍射仪(XRD,RigakuMiniFlex 600)对齿轮钢离子注渗后的晶相进行了分析,采用俄歇电子能谱技术对齿轮钢注渗元素和注渗深度进行了表征,采用纳米压痕仪(Nano-Indentor G200)进行了纳米硬度表征,用划痕法进行了膜基结合力的测试,采用往复式摩擦磨损实验机进行涂层的摩擦学性能测试,使用激光共聚焦显微镜进行了磨痕深度分析。

本发明9310齿轮钢在不同注渗电压下的N离子注渗脉冲电流曲线如图1所示,从图中可以看出随着注渗电压的增高,注渗电流增大,脉冲电流延迟时间减小,到达峰值时间更早。在气压相同的条件下,N离子的平均自由程相同,注渗电压升高,真空腔室中的电子和离子获得的能量增大,运动速度变快,相同时间内粒子碰撞频率增加,导致更多的氮气分子离化,离子到达基体表面的速度越快,数量越多,所以电流延迟减小,到达峰值时间减小,脉冲电流增大。

图2和图3分别是本发明在不同注渗电压和不同注渗时间下进行N离子注渗9310钢的XRD衍射图谱,相同注渗时间2h下,离子注渗电压分别10kV、15kV、20kV,相同注渗电压20kV下,注渗时间分别为1h、2h、3h,从图中可以看出,9310钢基体中主要以马氏体相Fe(110)、Fe(200)衍射峰为主,且二者发生了明显的向左偏移,N原子注渗后微观上以过饱和的固溶体形式存在,使9310钢中马氏体相原子层间发生晶格膨胀,并且随着注渗电压的升高和注渗时间的增加,偏移的程度增大,晶格膨胀越明显。且从与提高注渗电压相比,增加注渗时间导致的衍射峰偏移更加明显。

图4和图5分别显示本发明制备的9310钢注渗层在不同注渗电压和不同注渗时间下N元素含量俄歇电子能谱分析。根据俄歇电子元素深度剖析可以判断,在本发明中,随着注渗电压的升高,N离子能量提高,注渗的深度增加。在10kV和15kV条件下,注渗的峰值浓度分别在10nm和20nm左右,当电压为20kV时,峰值浓度在30-35nm之间;随着注渗时间的增加,在20kV注渗电压下,注渗的最大深度均达到80nm左右,同时可以看到,根据积分面积判断注渗层中N原子总量随着时间增加,且峰值浓度深度从注渗1h的25nm左右上升到注渗3h的40nm左右。

图6和图7显示本发明制备的9310齿轮钢试样WC-DLC涂层在不同注渗电压和不同注渗时间下的表面纳米硬度。从图6和7中可以看出,本发明未经过注渗处理的纳米硬度为6.62GPa,10kV-2h注入后纳米硬度经过不同电压下N离子注渗处理后,9310钢的表面纳米硬度均有提高。未注渗9310基体的纳米硬度是6.62GPa,经过10kV-2h的N离子注渗的试样为7.34GPa,较未注入时硬度增加0.72GPa,经过15kV-2h注入后硬度相较10kV-2h增加0.81GPa,而2kV-2h注入后硬度相较较15kV-2h注入只增加了0.21GPa。在20kV电压下,注入1h比未注入硬度增加0.44GPa,注入2h比注入1h硬度增加1.30GPa,注入3h比注入2h硬度增加0.48GPa,从效益上来说20kV-2h注入方法,既获得了可观的硬度,也节省了注入时间。

图8显示本发明方法制备的9310钢WC-DLC涂层在不同注渗电压和不同注渗时间下表面涂层划痕形貌。采用终止载荷为100N的划痕试验来测试涂层的结合力,通过划痕加载曲线和声发射信号来获得涂层的结合力,划痕形貌如图8所示。

图9和图10显示本发明方法制备的9310钢WC-DLC涂层在不同注渗电压和不同注渗时间下的膜基结合力。结合力测试结果如图9和10所示。在本发明方法制备的9310钢涂层中,未进行离子注渗预处理的涂层结合力为26.2N,随着注渗电压不断增加,涂层的结合力也是在不断提高,与9310钢基体注渗处理后表面纳米硬度变化趋势保持一致。在本发明方法制备的9310钢涂层中,在20kV-2h处理条件下,WC-DLC膜基结合力达到最大值49.3N,比未处理的涂层提高了23.1N,说明了经过N离子注渗预处理以及采用本发明的涂层制备方法后,9310钢基体的硬度和相结构发生变化,因此提高了基体改性层(氮离子注渗层)与CrN过渡层之间原子亲和性,有利于提高WC-DLC涂层的膜基结合力。不同注渗时间预处理后,随着注渗时间的不断增加,涂层的结合力强度不断提高,与9310钢预处理后的基体纳米硬度变化趋势保持一致;在预处理20kV-2h的预处理条件下,薄膜的膜基结合力达到49.3N,20kV-3h条件下得到的膜基结合力达到最大值49.9N,比2h注渗结合力增加0.6N,说明注渗时间达到一定时长后,增加注渗时间对结合力改善不明显。

图11和图12分别显示本发明制备的9310钢WC-DLC涂层在不同注渗电压和不同注渗时间下表面涂层摩擦系数曲线。如图11和12所示,未经注渗处理(对比例)的涂层摩擦系数为0.179,而本发明制备的9310钢WC-DLC涂层中,10kV-2h、15kV-2h、20kV-2h试样的摩擦系数分别是0.161、0.144、0.119;20kV-1h、20kV-2h、20kV-3h试样的摩擦系数分别是0.161、0.144、0.118。本发明制备的9310钢WC-DLC涂层的摩擦系数曲线与未注渗技术(对比例)相比平稳一些,波动幅度较小,而且,与现有技术涂层相比,本发明方法制备的9310钢WC-DLC涂层提高了基体的纳米硬度和强度,同时通过提高了涂层和基体的“亲和力”,使涂层的结合力提高,因而对涂层的摩擦学性能的改善也有重要的积极作用。

本申请还对本发明方法制备的9310钢WC-DLC涂层进行了在不同注渗电压和不同注渗时间处理下涂层磨痕形貌及磨痕深度试验。当都以2h注渗时间加工时,在10kV-2h注渗情况下,磨痕深度为2.39μm,在15kV-2h注渗条件下磨痕深度为2.26μm,20kV-2h注渗条件下的磨痕深度为2.03μm,由此可见,本发明方法制备的9310钢WC-DLC涂层耐磨性能提高,且在相同的2h注渗时间条件下随着注渗电压加大其耐磨性能提高。当都以2kV注渗电压加工时,2kV-1h条件下磨痕深度为2.48μm,2kV-2h注渗条件下磨痕深度为2.03μm,2kV-3h注渗条件下磨痕深度为1.99μm,由此可见,本发明方法制备的9310钢WC-DLC涂层耐磨性能提高。而且,在相同的2kV注渗电压条件下,注渗1h比未注渗试样磨痕宽度减小,磨痕深度减小0.35μm,注渗2h比注渗1h试样磨痕宽度明显减小,磨痕深度明显减小0.45μm,注渗3h比注渗2h试样磨痕宽度略微减小,从磨痕深度上看也仅仅减小0.04μm,说明一定注渗时间后,继续加大注渗时间对薄膜摩擦学性能提升并不明显。

本发明的方法制备的齿轮钢WC-DLC涂层能够进一步增加经表面处理的9310钢的膜基结合力,改善了涂层性能,获得了优良的涂层。而且,9310钢表面随着注渗电压升高和注渗时间增加,N原子峰值浓度深度加深,XRD分析中马氏体相峰(110)(200)越发向左偏移,未发现新的物相产生,N原子以间隙原子的形式存在于马氏体的晶格间隙中,引起晶格膨胀,使基体的纳米硬度提高。

在利用本发明的制备的齿轮钢WC-DLC涂层时,提高注渗电压至20kV结合力持续提升,但提升注渗时间到一定时长后,结合力增加并不明显,20kV电压下,注渗3h比注渗2h结合力只增加0.6N。在利用本发明的方法制备的WC-DLC涂层时,提高注渗电压,延长离子注渗时间,均可以减小涂层表面摩擦系数,减小磨痕深度,提高注渗电压磨痕深度减小明显,但注渗时间达到一定时长后继续增加注渗时间,磨痕深度减小不明显。

图15是本发明实施例1制备的9310钢WC-DLC涂层的SEM图,从图中可知各涂层分层明显,可以明显对比区分各不同中间层。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种基于离子注渗的齿轮钢WC-DLC涂层及其制备方法

- 一种钢铁表面双辉渗Cr后离子注Al制备的复合涂层及其方法