一种利用诱导结晶处理污水的系统和方法

文献发布时间:2023-06-19 09:52:39

技术领域

本申请涉及污水处理技术领域,更具体地说,它涉及一种利用诱导结晶处理污水的系统和方法。

背景技术

在污水处理领域,向废水中投加某种化学物质,使该化学物质和污水中某些溶解物质产生反应,生成难溶盐而沉淀下来的方法,称为化学沉淀法。化学沉淀中沉淀的形成是一个从无到有、从小到大的发展过程,这一过程十分复杂。化学沉淀过程所产生的沉淀往往是由许多微小的沉淀颗粒疏松地聚集在一起,而形成的无定型沉淀,其排列杂乱无序,且其中又常包含有大量的水分及其他杂质,所以该沉淀是疏松的絮状沉淀,且整个沉淀的体积较大。

为了加速沉淀的形成,一般会采取过量加药、投加处理药剂等措施,这种措施导致污泥中增加了杂质,大大的降低了沉淀污泥回收利用的价值,增加了污泥处理的难度。况且化学沉淀工艺产生的污泥往往为危险废弃物,需进行专门处置,但是,这种专门处置的单位成本很高,再者废弃污泥的含水率高达60%-80%,更导致其体量较大,进一步增加了处置费用。

为解决上述污泥处理的难题,近年来,“诱导结晶沉淀技术”得到较快发展,该技术以诱导结晶为原理,并结合流化床或填料床反应器,使要去除的物质在晶种上发生诱导结晶反应,从而沉积在晶种上,然后通过底部排泥,达到处理目的,并且能够达某些物质的有效的回收。其中,最常见的是粒丸反应器,粒丸反应器有能力将一些能够以结晶形式析出的污染物从废水中去除。

但是粒丸反应器存在以下缺点:经过粒丸反应器处理后的出水需要采用砂滤过滤器等进行二次处理,成本太高;且粒丸反应器体型较大,投资成本较高;同时,为了对比较好的粒丸进行回收,所控制的反应条件比较苛刻,实际运行中工艺并不稳定,且存在出水水质不稳定的风险。

发明内容

为了降低污水处理成本、投资成本以及改善污水处理工艺的稳定性,本申请提供一种利用诱导结晶处理污水的系统和方法。

第一方面,本申请提供一种利用诱导结晶处理污水的系统,采用如下的技术方案:

一种利用诱导结晶处理污水的系统,包括依次连通的凝聚池、絮凝池和沉淀分离池,所述絮凝池内竖直设置有导流筒,所述导流筒的底部内径大于顶部的内径;所述导流筒内设置有上提式轴流搅拌器;

所述絮凝池内布置有过水通道,所述絮凝池与凝聚池之间通过过水通道连通,所述过水通道用于使凝聚池顶部的出水从导流筒的底部进入导流筒内;

所述过水通道连通有晶核投加装置;

所述絮凝池内布置有回流通道,所述回流通道环绕在导流筒的周向上,用于使导流筒顶部出来的部分污水回流到导流筒底部。

通过采用上述技术方案,污水进入到凝聚池,向污水中投放处理药剂,然后污水从过水通道进入到导流筒底部,此时,在过水通道内投放诱导晶核,处理药剂与污水中的污染物进行反应,生成的沉淀物质包裹在诱导晶核的表面,形成雏形晶珠;污水进入到导流筒后,向絮凝池内投加絮凝剂,污水中所要去除的污染物再次与絮凝剂反应,在形成的雏形晶珠上继续反应,使得雏形晶珠变大。在上提式轴流搅拌器的作用下,导流筒内的污水从导流筒顶部流出,此时,含较大晶珠的部分污水进入到沉淀分离池;含较小晶珠的部分污水沿着回流通道流向导流筒底部,从导流筒底部再次流入导流筒内,形成一个内部循环。在循环过程较中,小晶珠越来越大,变成了较大晶珠,然后随着污水流入沉淀分离池,沉淀分离池内较大晶珠作为压载物,污泥能很快沉降,快速实现泥水分离,清水从污泥池顶部排出,污泥从沉淀分离池底部排出。

经过本申请的系统出来的污水可直接排放或利用,不用经过砂滤过滤器等二次处理,污水处理的成本相对较低。经过本申请的系统得到的沉淀为晶型沉淀,其结构紧密,易沉淀到池底,污泥体积大为减小,污泥的含水率低,易于回收利用或最终处置。

上提式轴流搅拌器结合导流筒下进上出的水流方式,能够产生悬浮作用,带动污水往上流,从而可减少驱动力,节约电能。

本申请的系统结构简单,易于控制,易于改造,特别适用于对现有污水处理厂的升级改造。在原污水处理厂的处理池基础上进行改造可得到本申请的污水处理系统,不用额外增加粒丸反应器,可节约成本,减少占地面积,降低污水处理的成本和难度。

优选的,所述絮凝池与凝聚池之间设置有第一挡墙,污水能翻过所述第一挡墙从凝聚池进入到絮凝池内;所述絮凝池与所述沉淀分离池之间设置有第二挡墙,污水能翻过所述第二挡墙从絮凝池进入到沉淀分离池内;

所述絮凝池内竖直设置有引流板,所述引流板位于导流筒与第一挡墙之间,所述引流板的一端固定在絮凝池顶部,用于阻止翻过第一挡墙的污水从导流筒的顶部进入到导流筒,所述引流板的另一端与絮凝池底部之间留有空隙,所述引流板与第一挡墙之间的空间形成所述过水通道;

所述导流筒的侧壁与引流板、第二挡墙形成的环形空间为所述回流通道。

通过采用上述技术方案,本申请中,通过改造凝聚池与絮凝池、沉淀分离池,在絮凝池与凝聚池之间设置第一挡墙,在絮凝池与沉淀分离池之间设置第二挡墙,以及设置引流板等,可实现过水通道与回流通道的布设,结构精巧,易于实施和改造,节约污水处理的成本和投资成本。

优选的,所述回流通道内设置有至少两个支撑块,用于将导流筒固定在引流板与第二挡墙之间;

所述絮凝池内设置有支撑杆,所述支撑杆一端与导流筒连接,另一端与絮凝池底壁连接。

通过采用上述技术方案,支撑块可稳定的支撑固定导流筒。支撑杆位于导流筒下方,可稳定的支撑导流筒,有利于絮凝反应器稳定的运行。且本系统中,支撑块与支撑杆在支撑固定导流筒的同时,不会影响污水的循环,有利于提高污水的处理效率。

优选的,所述支撑块竖直设置,所述支撑块的顶端与导流筒的上沿平齐,且所述支撑块的长度小于导流筒的高度;

所述回流通道内沿着导流筒的径向竖直设置有多个挡板,所述挡板固定在导流筒的外壁和絮凝池的内壁之间;

所述挡板顶端比导流筒的上沿高出30-50mm,底端位于导流筒下沿之上。

通过采用上述技术方案,支撑块顶部与导流筒的上沿齐平,避免支撑块阻挡从导流筒顶端出来的污水翻过支撑块,有利于污水循环。支撑块竖直设置,从导流筒顶端出来的污水会顺着相邻支撑块之间的通道流向导流筒底部,可在一定程度阻止循环污水发生涡流和旋流,从而可加快污水循环的速度。

从导流筒顶端出来的污水会顺着相邻挡板之间的通道流向导流筒底部,可在一定程度阻止循环污水发生涡流和旋流,从而可加快污水循环的速度。挡板顶部高出导流筒的上沿30-50mm,有利于使从导流筒顶端出来的污水比较均匀的流向导流筒底部,系统能稳定的运行。

优选的,所述导流筒内距离上提式轴流搅拌器底部200-300mm处固设有药剂投加环,所述药剂投加环上开设有加药孔,加药孔的开孔朝下。

通过采用上述技术方案,药剂投加环设置在上提式轴流搅拌器的底部,药剂与污水混合时间越早,混合的越均匀,絮凝效果越好。加药孔朝下,水流方向与加药方向相反,有利于污水与药剂充分混合,从而有利于更好的絮凝。

优选的,所述导流筒内位于药剂投加环的下方水平设置有分水器,所述分水器与所述导流筒的侧壁固定连接,其中所述分水器为圆形,且所述分水器顶面呈米字型。

通过采用上述技术方案,分水器能够将导流筒从底部不同方向的水流进行整合变成沿导流筒竖直向上的方向流动,有效避免了污水的旋流、涡流等现象,能够使得污水更好的内部循环。且分水器的设置可以使流入导流筒内的污水更均衡,有利于絮凝。

优选的,所述絮凝池为矩形或圆形;

当絮凝池为矩形时,所述絮凝池深度与宽度之间的比值为(2-3):1;所述导流筒顶部内径与絮凝池宽度之间的比值(0.3-0.5):1;

当絮凝池为圆形时,所述絮凝池的深度与直径之间的比值为(2-3):1;所述导流筒顶部内径与絮凝池直径之间的比值(0.3-0.5):1;

所述导流筒底端距离絮凝池底壁之间的距离为导流筒顶部内径的1/3-2/3。

通过采用上述技术方案,絮凝池和导流筒按特定的比例设计,满足特定的规格,有利于污水更好的循环,也能阻止絮凝体在絮凝池沉淀,提高了絮凝效率,有利于系统稳定的运行。

优选的,所述沉淀分离池内倾斜设置有若干斜管,斜管与水平面的倾斜角度为60-75度,斜管长度为0.75-1.5m;

所述沉淀分离池的内壁上设置有集水槽,所述集水槽的顶部设置有锯齿状的溢流口。

通过采用上述技术方案,通过设置有斜管和集水槽,有利于污水中的泥水快速分离,提高污水处理的效率。

优选的,一种利用诱导结晶处理污水的系统还包括污泥回流泵、水力旋流器、污泥池、晶珠筛选装置和晶珠收集装置;

所述污泥回流泵的进口端与沉淀分离池底部连通,出口端与水力旋流器连通;

所述水力旋流器与污泥池之间通过排泥管连通;

所述晶珠筛选装置的进口端与水力旋流器底端连通,出口端与絮凝池连通;

所述晶珠收集装置与所述晶珠筛选装置连通。

通过采用上述技术方案,污泥回流泵将沉淀分离池底部的污泥(污泥和晶珠的混合液)直接输送到水力旋流器中,水力旋流器将晶珠和污泥进行旋分,分离后的污泥可直接排放在污泥池;而分离后的晶珠经过晶珠筛选装置进行筛选,粒径大于3mm的晶珠被收集在晶珠收集装置中,其余晶珠可回流到絮凝池再次作为诱导晶核,节约资源且便于后续回收晶珠。

第二方面,本申请提供一种利用诱导结晶处理污水的方法,采用如下的技术方案:

一种利用诱导结晶处理污水的方法,包括如下步骤:

通过预处理的污水进入到凝聚池,向凝聚池投加处理药剂,污水在凝聚池停留2-12min,然后污水从过水通道进入到导流筒底部,此时,通过晶核投加装置在过水通道内投放1000-3000mg/L诱导晶核;

污水进入到导流筒内,向絮凝池内投加1-5mg/L絮凝剂,在上提式轴流搅拌器的作用下,导流筒内的污水从导流筒顶部流出;此时,部分含晶珠的污水翻过第二挡墙进入沉淀分离池,其余含晶珠的部分污水沿着回流通道流向导流筒底部,从导流筒底部再次流入导流筒内;进入沉淀分离池的污水实现泥水分离,清水从分离池顶部流出,污泥从分离池底部排出。

通过采用上述技术方案,经过预处理的污水进入到凝聚池,向凝聚池投处理药剂,反应2-12min,然后污水从过水通道进入到导流筒底部,此时,在过水通道内投放诱导晶核,处理药剂或其它药剂与污水中污染物进行反应,生成的沉淀物质包裹在诱导晶核的表面,形成雏形晶珠;污水进入到导流筒后,向絮凝池投加絮凝剂,污水中所要去除的污染物再次与絮凝剂反应,在形成的雏形晶珠上继续反应,使得雏形晶珠变大;在上提式轴流搅拌器的作用下,导流筒内的污水从导流筒顶部流出,此时,一部分含晶珠的污水翻过挡墙进入沉淀分离池;剩余含有晶珠的部分污水沿着回流通道流向导流筒底部,从导流筒底部再次流入导流筒内。在絮凝池内,以导流筒为中心形成一个内部水流的流化态;可确保未成熟的晶珠(粒径小于等于3mm的晶珠)能够在导流筒内部进行循环流化,在循环流化的过程中,未成熟的晶珠随着内部的流化状态越来越大,变成了较大晶珠,然后随着污水来到沉淀分离池。

本申请原始污水首先经过预处理,去除污水中的较大杂质或悬浮物,所述预处理为污水处理领域的常规处理即可。

本方法中,通过本申请的系统,只需要控制加药量和诱导晶核的投加量,就能提高出水水质,得到较为密实且纯度较高的晶珠。相对于用粒丸反应器处理污水,本申请污水处理的工艺比较简单,处理条件不那么苛刻,且处理能力高、处理效率快,易于控制,出水水质不稳定的风险较小,污水处理工艺比较稳定。

优选的,从沉淀分离池底部排出的污泥通过污泥回流泵进行回流,所述污泥回流泵的回流量为凝聚池进水量的3%-10%;

从污泥回流泵出口端出来的污泥进入到水力旋流器内,经过水力旋流器旋分,污泥通过排泥管排放到污泥池中,晶珠被送到晶珠筛选装置,经过晶珠筛选装置的筛选,粒径大于3mm的晶珠被送入晶珠收集装置,粒径小于等于3mm的晶珠回流到絮凝池中。

通过采用上述技术方案,沉淀分离池底部排出的污泥(含污泥和晶珠)被过污泥回流泵回流输送到水力旋流器内,经水力旋流器旋分后得到污泥和晶珠,此时,污泥被排放到污泥池内,晶珠被输送到晶珠筛选装置中,晶珠筛选装置对晶珠进行筛选,粒径大于3mm的合格晶珠送入晶珠收集装置,粒径小于等于3mm的不合格晶珠回流到絮凝池中。该过程中,合格晶珠被筛选出来,进行回收。不合格的晶珠回到絮凝池中,再次作为诱导晶核,在絮凝池内进行循环,继续流化长大,直到变成合格晶珠,进入沉淀分离池。诱导晶核可重复利用,节约资源,保护环境。

综上所述,本申请具有以下有益效果:

1、由于本申请采用诱导结晶原理配合以特殊的絮凝池,含较小晶珠的部分污水沿着回流通道流向导流筒底部,从导流筒底部再次流入导流筒内,形成一个内部循环,内循环的过程中,较小晶珠(不合格晶珠)越来越大,变成了较大晶珠(合格晶珠),较大晶珠在沉淀分离池中能快速沉淀,得到晶型沉淀;晶型沉淀相对于普通沉淀来说,体积减小、含水率低、结构紧密,易沉淀到池底,所以晶型沉淀中分离出来的污泥易于回收利用或最终处置,与此同时,沉淀分离池的出水水质较好,不用经过砂滤过滤器等进行二次处理,从而降低了污水处理的成本;

2、本申请的系统结构简单,易于控制,易于改造,可适用于对现有污水处理厂的升级改造,而不用额外增加粒丸反应器,节约了污水处理的投资和成本;

3、本申请所使用的污水处理方法的处理能力高、处理效率快且处理工艺比较稳定;

4、本申请的系统和方法相结合,特别适用于对水中有利用价值的污染物回收利用且得到的回收物晶珠纯度和产量较高。

附图说明

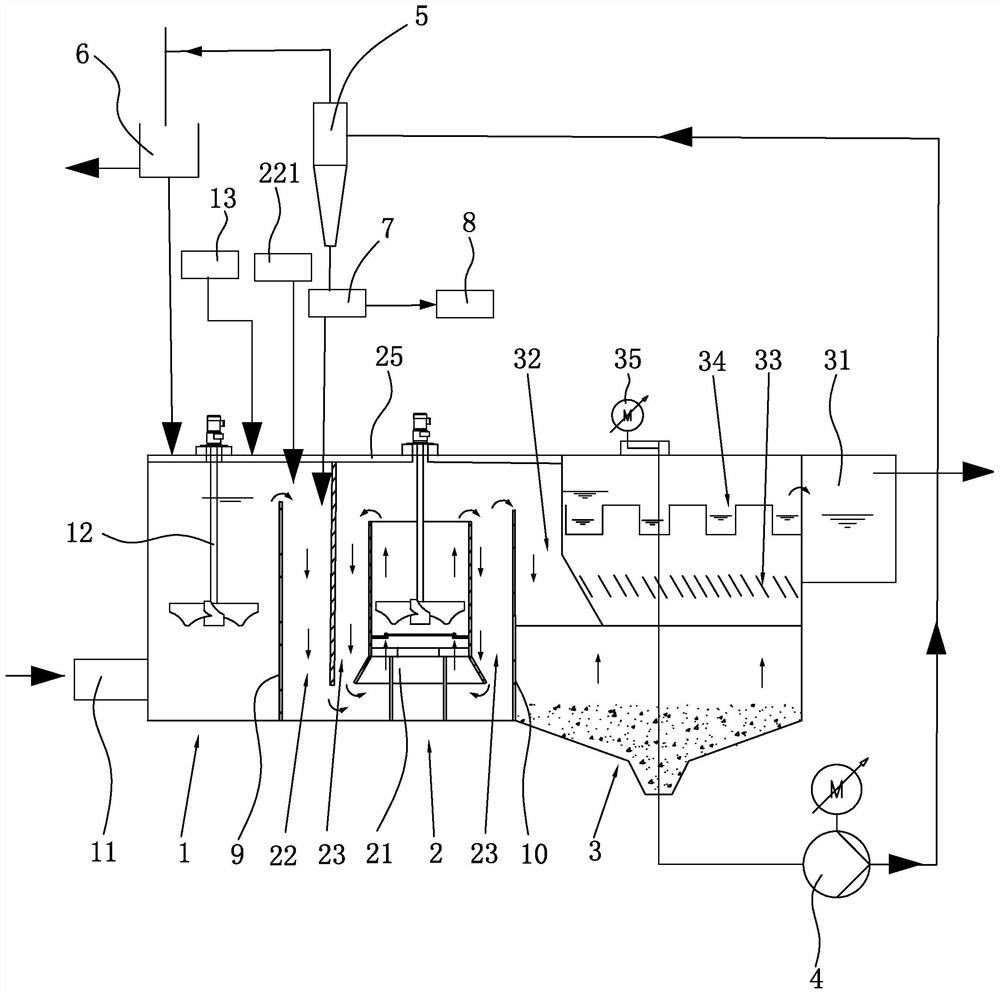

图1是本实施例污水处理系统的整体结构的结构示意图。

图2是本实施例絮凝池沿两个对称的支撑块的高度方向剖开的剖视图。

图3是本实施例絮凝池沿两个对称的挡板的高度方向剖开的剖视图。

图4是本实施例絮凝池沿的俯视图。

附图说明:1、凝聚池;11、污水进水管;12、搅拌器;13、加药装置;2、絮凝池;21、导流筒;211、上提式轴流搅拌器;212、药剂投加环;213、分水器;22、过水通道;221、晶核投加装置;23、回流通道;24、引流板;25、固定架;26、支撑块;27、支撑杆;28、挡板;3、沉淀分离池;31、清水出水渠;32、预沉区;33、斜管分离区;34、集水槽;35、刮泥机;4、污泥回流泵;5、水力旋流器;6、污泥池;7、晶珠筛选装置;8、晶珠收集装置;9、第一挡墙;10、第二挡墙。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

一种利用诱导结晶处理污水的系统,如图1所示,包括凝聚池1、絮凝池2、沉淀分离池3、污泥回流泵4、水力旋流器5、污泥池6、晶珠筛选装置7和晶珠收集装置8。凝聚池1、絮凝池2和沉淀分离池3依次连通,凝聚池1的底端设置有污水进水管11,沉淀分离池3顶部设置有清水出水渠31。污泥回流泵4的进口端与沉淀分离池3的底部连通,污泥回流泵4的出口端与水力旋流器5连通。水力旋流器5与污泥池6之间设置有排泥管,用于将水力旋流器5分离后的污泥排到污泥池6中;水力旋流器5底部与晶珠筛选装置7连通,水力旋流器5分离出的晶珠被输送到晶珠筛选装置7中。晶珠筛选装置7与絮凝池2连通,晶珠筛选装置7与晶珠收集装置8之间设置有晶珠回流管,晶珠筛选装置7对晶珠进行筛选,合格的晶珠(粒径大于3mm)被收集在晶珠收集装置8中,不合格晶珠(粒径小于等于3mm)被回流到絮凝池2内进行循环。

如图1所示,凝聚池1的顶部安装有搅拌器12,搅拌器12的叶片位于凝聚池1中央位置;凝聚池1连通至加药装置13,用于向凝聚池1投放处理药剂,优选地,处理药剂从凝聚池1的顶部投放;搅拌器12用于搅动污水,使污水与投放的处理药剂充分混合。

在一个实施方案中,凝聚池1连通至酸碱调节剂投放装置,用于向凝聚池1投放适当的酸或者碱,从而可控制凝聚池1内污水的pH值。在一个实施方案中,凝聚池1的侧壁上设置在线pH计,用于实时监测凝聚池1中污水的酸碱性。依据读取pH计的读数,控制酸碱调节剂投放装置所投放的酸碱调节剂类型和用量。

如图1和2所示,絮凝池2内竖直设置有导流筒21,导流筒21的底部内径大于顶部的内径。本实施例中,导流筒21包括圆柱筒和固接在圆柱筒下端的喇叭环,喇叭环较窄端的边沿与圆柱筒一体连接。絮凝池2为矩形,絮凝池2的深度与宽度之间的比值为(2-3):1;圆柱筒内径与絮凝池2宽度之间的比值为(0.3-0.5):1;喇叭环较宽端的边沿距离絮凝池2底壁之间的距离为圆柱筒内径的1/3-2/3。

在一个实施方案中,絮凝池2为圆形,絮凝池2的深度与直径之间的比值为(2-3):1;圆柱筒内径与絮凝池2的直径度之间的比值为(0.3-0.5):1;喇叭环较宽端的边沿距离絮凝池2底壁之间的距离为圆柱筒内径的1/3-2/3。

如图1和2所示,絮凝池2与凝聚池1之间设置有第一挡墙9,污水能翻过第一挡墙9从凝聚池1进入到絮凝池2内;絮凝池2与沉淀分离池3之间设置有第二挡墙10,污水能翻过第二挡墙10从絮凝池2进入到沉淀分离池3内。

如图1和2所示,絮凝池2内竖直设置有引流板24,引流板24位于导流筒21与第一挡墙9之间,引流板24的一端固定在絮凝池2顶部,用于阻止翻过第一挡墙9的污水从导流筒21的顶部进入到导流筒21内;引流板24的另一端与絮凝池2底壁之间留有空隙,引流板24与第一挡墙9之间的空间形成过水通道22,过水通道22用于使凝聚池1顶部的出水从导流筒21的底部进入导流筒21内。导流筒21的侧壁与引流板24、第二挡墙10形成的环形空间为回流通道23,回流通道23用于使导流筒21顶部出来的部分污水回流到导流筒21底部。本实施例中,在絮凝池2顶部设置用于固定引流板24的固定架25。

如图1和2所示,回流通道23内设置有至少两个支撑块26,支撑块26一端与引流板24或第二挡墙10焊接,支撑块26另一端与圆柱筒外壁焊接,支撑块26将导流筒21固定在引流板24与第二挡墙10之间,有利于导流筒21的稳定安装。支撑块26竖直设置,支撑块26的长度小于导流筒21的高度,本实施例中,支撑块26的高度与圆柱筒的高度一致,支撑块26的顶端与圆柱筒的上沿平齐,支撑块26的底端与圆柱筒和喇叭环的交界处齐平。从导流筒21顶端出来的污水会顺着相邻支撑块26之间的通道流向导流筒21底部,阻止循环污水发生涡流和旋流,加快了污水循环的速度。

如图1和2所示,絮凝池2内设置有支撑杆27,支撑杆27一端用螺栓被固定在导流筒21的内壁上(圆柱筒和喇叭环的交界处),支撑杆27另一端由螺栓固定连接在絮凝池2的底壁上。支撑杆27可以设置4-8个。支撑杆27与支撑块26配合,可将导流筒21稳定的固定絮凝池2内。支撑杆27设置在絮凝池2底部,在支撑导流筒21同时不会影响污水进入导流筒21内。

如图1和2所示,导流筒21内安装有上提式轴流搅拌器211,上提式轴流搅拌器211包括搅拌轴和固接于搅拌轴上的叶轮,叶轮伸入到导流筒21的中心位置以下,便于更好的混合污水。上提式轴流搅拌器211可以使将导流筒21底部的污水往上送,从而利于污水的循环。导流筒21内距离上提式轴流搅拌器211底部200-300mm处安装有药剂投加环212,药剂投加环212位于导流筒21底端,药剂与导流筒21底端进入的污水混合时间比较早,混合、絮凝效果就越好;药剂投加环212上开设有多个加药孔,加药孔的开孔朝下,水流方向与加药方向相反,有利于污水与药剂充分混合,从而有利于更好的絮凝。

如图1和2所示,导流筒21内位于药剂投加环212的下方水平安装有分水器213,分水器213与导流筒21的内侧壁固定连接,分水器213为圆形,且分水器213顶面呈米字型。分水器213将来自导流筒21底部的不同方向的污水进行整合,将不同方向的污水变成沿导流筒21竖直方向的水流,有效避免了污水的旋流、涡流等现象,使得污水在絮凝池2内更好的循环。

如图3和4所示,回流通道13内沿着导流筒21的径向竖直设置有多个挡板28,挡板28可设置2-8块,本实施例中,为方便展示,挡板28设置为4块。挡板28固定在导流筒21的外壁和絮凝池2的内壁之间;挡板28顶端比导流筒21的上沿高出30-50mm,底端位于导流筒21的下沿之上。从导流筒21顶端出来的污水会顺着相邻挡板28之间的通道流向导流筒21底部,阻止循环污水发生涡流和旋流,加快污水循环的速度。

如图1所示,沉淀分离池3内沿着水流方向设置有预沉区32、斜管分离区33和集水槽34;预沉区32的过水水流速度设置为30-80m/h;斜管分离区33内设置倾斜设置有若干斜管,斜管长度为0.75-1.5m,斜管与水明面之间的倾斜角度为60-75度,斜管为PE材料制成;集水槽34的顶部设置有锯齿状的溢流口,溢流口与清水出水渠31连通。沉淀分离池3内设置有刮泥机35,便于清理池底的污泥。

污水处理过程:

污水从污水进水管11进入到凝聚池1,通过加药装置13向污水中投放处理药剂(处理药剂可以是铝盐、铁盐或有机处理药剂等,具体的,可以是氯化钙或硫化钠等),污水在凝聚池1停留2-12min,然后污水翻过第一挡墙9,从过水通道22进入到导流筒21底部;此时,向过水通道22内投放诱导晶核(一开始通过晶核投加装置221在过水通道22内投放诱导晶核,当系统稳定运行后,可通过循环的晶珠补充诱导晶核,当循环量不足时,再通过晶核投加装置221投加新的诱导晶核),此时,处理药剂与污水中污染物进行反应,生成的沉淀物质包裹在诱导晶核的表面,形成雏形晶珠;

污水进入到导流筒21后,通过药剂投加环212投加絮凝剂,污水中所要去除的污染物再次与絮凝剂反应,在形成的雏形晶珠上继续反应,使得雏形晶珠变大;在上提式轴流搅拌器211的作用下,导流筒21内的污水从导流筒21顶部流出,此时,含较大晶珠的部分污水翻过第二挡墙10进入沉淀分离池3;

含较小晶珠的部分污水沿着回流通道23流向导流筒21底部,从导流筒21底部再次流入导流筒21内,形成一个内部循环,在循环过程较中,小晶珠越来越大,变成了较大晶珠,然后随着污水来到沉淀分离池3;在沉淀分离池3内,晶珠作为压载物,污泥能很快沉降,快速实现泥水分离,清水从清水出水渠排出,污泥(污泥和晶珠的混合液)从沉淀分离池3底部排出。

污泥回流泵4将污泥(污泥和晶珠的混合液)输送到水力旋流器5中,水力旋流器5对污泥进行旋分,经过水力旋流器5分离后的污泥通过排泥管直接排放在污泥池6中;经过水力旋流器5分离后的晶珠进入到晶珠筛选装置7中;晶珠筛选装置7对晶珠进行筛选,粒径大于3mm的晶珠可收集在晶珠收集装置8中,粒径小于等于3mm的晶珠回流到絮凝池2再次作为诱导晶核。

本申请的系统结构简单,工艺条件易于控制,出水水质稳定,经过本申请的系统出来污水可直接排放或利用,不用经过砂滤过滤器等进行二次处理,污水处理的成本相对较低。经过本申请的系统得到的沉淀为晶型沉淀,其结构紧密,易沉淀到池底,排放的污泥体积较减小、含水率低,易于回收利用。

应用例1

某项目含氟废水,处理水量为200m

首先污水经过高效沉淀池进行预处理,以去除水中的大量的悬浮物。

预处理后的污水从污水进水管11进入到凝聚池1,通过加药装置13向污水中投放3000mg/L氯化钙溶液和210mg/L的NaOH,经过搅拌器12的充分混合,污水在凝聚池1中停留反应8min。然后污水翻过第一挡墙9,进入过水通道22内,此时,通过晶核投加装置221在过水通道22内投放平均粒径为0.1-0.3mm的3000mg/L石英砂(诱导晶核);从过水通道22流出的污水从导流筒21底部进入到导流筒21中,此时,污水中生成细小的CaF

雏形晶珠随着污水进入到导流筒21内,通过药剂投加环212投加1mg/L絮凝剂,此时,在上提式轴流搅拌器211的作用下,导流筒21内的污水从导流筒21顶部流出,此时,一部分含晶珠的污水翻过第二挡墙10进入沉淀分离池3;剩余含晶珠的部分污水沿着回流通道23流向导流筒21底部,从导流筒21底部再次流入导流筒21内,在絮凝池2内以导流筒21为中心形成一个内部水流的流化态,确保未成熟的晶珠均能够在导流筒21内部进行循环流化;循环过程中较小晶珠随着内部的流化状态越来越大,变成了较大晶珠,然后随着污水来到沉淀分离池3。

进入沉淀分离池3的污水首先经过预沉区32,预沉区32的过水水流速度设置为30m/h,然后经过斜管分离区33,最后从集水槽34的锯齿形溢流口流入清水出水渠31中。污水在沉淀分离池3内实现泥水分离,清水从清水出水渠31流出,污泥从沉淀分离池3底部排出。沉淀分离池3底部的污泥被污泥回流泵4(污泥回流泵4的回流量为污水进水管11进水量的3%)输送到水力旋流器5内,经过水力旋流器5分离,分离后的污泥被输送到污泥池6,分离后晶珠进入到晶珠筛选装置7中;晶珠筛选装置7对晶珠进行筛选,粒径大于3mm的合格晶珠进入晶珠回收装置内,粒径小于等于3mm的不合格晶珠回到絮凝池2中,继续流化长大,直到变成合格晶珠。

晶珠回收装置中回收的晶珠为氟化钙晶珠,即萤石。

检测应用例1中污水进水管11内的进水水质和清水出水渠31中的出水水质,检测结果如下表2所示。

表1进水水质和出水水质检测表

检测晶珠回收装置中得到的晶珠,回收晶珠的指标如下表2所示。

表2回收晶珠指标

观察表1和表2可知:利用本申请污的系统和方法处理污水,污水处理的效果好且回收得到的晶珠产量和纯度较高。

出水中氟化物为8.4mg/L,SS为15.3mg/L,污水出水水质好,不用进行二次处理;回收晶珠的纯度为92%,产量为324kg/h;产量很高,说明污水中的大量污染物集中附着在晶核表面上,而不是混合在污泥中,能有效的减轻污泥处理的成本和难度;产量和纯度很高,说明本申请的系统和方法特别适用于对水中有利用价值的污染物进行回收。

应用例2

某项目含磷废水,处理水量为100m

首先污水经过高效沉淀池进行预处理,以去除水中的大量的悬浮物。

预处理后的污水从污水进水管11进入到凝聚池1,通过加药装置13向污水中投放350mg/L氯化钙溶液和180mg/L的NaOH,经过搅拌器12的充分混合,污水在凝聚池1中停留反应12min。然后污水翻过第一挡墙9,进入过水通道22内,此时,通过晶核投加装置221在过水通道22内投放平均粒径为0.1-0.3mm的1500mg/L的石英砂(诱导晶核);从过水通道22流出的污水从导流筒21底部进入到导流筒21中,此时,污水中生成细小的CaF

雏形晶珠随着污水进入到导流筒21内,通过药剂投加环212投加5mg/L絮凝剂,此时,在上提式轴流搅拌器211的作用下,导流筒21内的污水从导流筒21顶部流出;此时,一部分含晶珠的污水翻过第二挡墙10进入沉淀分离池3;剩余含晶珠的部分污水沿着回流通道23流向导流筒21底部,从导流筒21底部再次流入导流筒21内,在整个的絮凝池2以导流筒21为中心形成一个内部水流的流化态,确保未成熟的晶珠能够在导流筒21内部进行循环流化;循环过程中较小晶珠随着内部的流化状态越来越大,变成了较大晶珠,然后随着污水来到沉淀分离池3。

进入沉淀分离池3的污水首先经过预沉区32,预沉区32的过水水流速度设置为80m/h,然后经过斜管分离区33,最后从集水槽34的锯齿形溢流口流入清水出水渠31中。污水在沉淀分离池3内实现泥水分离,清水从清水出水渠31流出,污泥从沉淀分离池3底部排出。沉淀分离池3底部的污泥被污泥回流泵4(污泥回流泵4的回流量为污水进水管11进水量的10%)输送到水力旋流器5内,经过力旋流器5分离,分离后的污泥被输送到污泥池6,分离后晶珠进入到晶珠筛选装置7中;晶珠筛选装置7对晶珠进行筛选,粒径大于3mm的合格晶珠进入晶珠回收装置内,粒径小于等于3mm的不合格晶珠回到絮凝池2中,继续流化长大,直到变成合格晶珠。

晶珠回收装置中回收的晶珠为氟化钙晶珠,即萤石。

检测应用例2中污水进水管内的进水水质和清水出水渠中的出水水质,检测结果如下表3所示。

表3进水水质和出水水质检测表

检测晶珠回收装置中得到的晶珠,回收晶珠的指标如下表4所示。

表4回收晶珠指标

观察表3和表4可知:利用本申请污的系统和方法处理污水,污水处理的效果好且回收得到的晶珠纯度比较高。

出水中磷酸盐为0.35mg/L,SS为7.9mg/L,污水出水水质好,不用进行二次处理;回收晶珠的纯度为90%,产量为21.5kg/h;有一定的产量说明污水中的污染物能附着在晶核表面,能减轻污泥处理的成本和难度;纯度很高说明本申请的系统和方法特别适用于对水中有利用价值的污染物进行回收。

应用例3

某项目含铜废水,处理水量为250m

首先污水经过高效沉淀池进行预处理,以去除水中的大量的悬浮物。

预处理后的污水从污水进水管11进入到凝聚池1,通过加药装置13向污水中投放200mg/L的硫化钠溶液和65mg/L的NaOH,经过搅拌器12的充分混合,污水在凝聚池1中停留反应8min。然后污水翻过第一挡墙9,进入过水通道22内,此时,通过晶核投加装置221在过水通道22内投放平均粒径为0.2-0.5mm的1000mg/L石英砂(诱导晶核),所生成细小的CuS以石英砂为晶核,附着在石英砂上,形成初步的雏形晶珠。

雏形晶珠随着污水进入到导流筒21内,通过药剂投加环212投加2mg/L絮凝剂,此时,在上提式轴流搅拌器211的作用下,导流筒21内的污水从导流筒21顶部流出,此时,一部分含晶珠的污水翻过第二挡墙10进入沉淀分离池3;剩余含晶珠的部分污水沿着回流通道23流向导流筒21底部,从导流筒21底部再次流入导流筒21内,在絮凝池2内以导流筒21为中心形成一个内部水流的流化态,确保未成熟的晶珠能够在导流筒21内循环流化;循环过程中较小晶珠随着内部的流化状态越来越大,变成了较大晶珠,然后随着污水来到沉淀分离池3。

进入沉淀分离池3的污水首先经过预沉区32,预沉区32的过水水流速度设置为50m/h,然后经过斜管分离区33,最后从集水槽34的锯齿形溢流口流入清水出水渠31中。污水在沉淀分离池3内实现泥水分离,清水从清水出水渠31流出,污泥从沉淀分离池3底部排出。沉淀分离池3底部的污泥被污泥回流泵4(污泥回流泵4的回流量为污水进水管11进水量的6%)输送到水力旋流器5内,经过水力旋流器5分离,分离后的污泥被输送到污泥池6,分离后晶珠进入到晶珠筛选装置7中;晶珠筛选装置7对晶珠进行筛选,粒径大于3mm的合格晶珠进入晶珠回收装置内,粒径小于等于3mm的不合格晶珠回到絮凝池2中,继续流化长大,直到变成合格晶珠。

晶珠回收装置中回收的晶珠为硫化钙晶珠。

检测应用例3中污水进水管内的进水水质和清水出水渠中的出水水质,检测结果如下表5所示。

表5进水水质和出水水质检测表

检测晶珠回收装置中得到的晶珠,回收晶珠的指标如下表6所示。

表6回收晶珠指标

观察表5和表6可知:利用本申请污的系统和方法处理污水,污水处理的效果好且回收得到的晶珠产量比较高。

出水中铜为0.3mg/L,SS为8.3mg/L,污水出水水质好,不用进行二次处理;

回收晶珠的纯度为91.2%,产量为56.5kg/h;产量较高说明污水中的污染物比较集中的附着在晶核表面,能减轻污泥处理的成本和难度;纯度很高,说明本申请的系统和方法特别适用于对水中有利用价值的污染物进行回收。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种利用诱导结晶处理污水的系统和方法

- 基于亚硝化-厌氧氨氧化-诱导结晶磷回收的污水处理系统及方法