一种厚壁压力容器超声TOFD检查系统

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于核电检测设备领域,特别涉及一种厚壁压力容器超声TOFD检查系统。

背景技术

近年来,随着科学技术的发展,厚壁压力容器的使用率越来越高,尤其在核电站中典型的压力容器如蒸汽发生器、稳压器、反应堆压力容器等,这些容器往往需要在高温、高压、强腐蚀或强辐射等恶劣环境中运行,若这些容器发生泄漏,将对企业造成直接的安全影响和经济损失,核电站压力容器内部承载着具有高放射性的中高压介质,如发生泄漏将会对社会公众安全和生态环境造成严重危害。因此,在制造、安装及应用阶段中,必须采取恰当的无损检测方法对相关焊接结构进行检测,并提高检测的可靠性,以确保此类压力容器的安全稳定运行。

厚壁压力容器环焊缝的常用检测方法为射线检测、超声脉冲回波法检测等。其中射线检测方法成本高且检测效果差,难以检测焊缝中的较薄的缺陷和紧贴型缺陷如层间未熔合等;采用常规超声检测方法存在效率低、定量难、盲区大、重复性差等问题。

发明内容

本发明的目的是提供一种检测可靠性高,运行稳定的厚壁压力容器超声TOFD检查系统。

为解决上述技术问题,本发明采用如下技术方案:一种厚壁压力容器超声TOFD检查系统,其包括:操控平台小车、探头扫查模块,其特征在于:所述系统还包括用于带动所述探头扫查模块从所述操控平台小车上翻转至所述操控平台小车斜上方或上方并能驱动所述探头扫查模块沿所述厚壁表面移动的筒体轴线法向模块,所述筒体轴线法向模块通过型材架与操控平台小车连接固定,包括移动支架和轴向电机模组。

优化的,所述移动支架包括:整体支架、垫圈、螺母、凸头螺栓、卡簧、气弹簧固定块、气弹簧、旋转结构连接块、气弹簧旋钮固定块、旋转轴、垫圈、铜套、耐磨垫圈、锁紧旋钮以及电机旋转架,凸头螺栓通过螺母固定在气弹簧固定块中心孔中,垫圈、气弹簧支撑杆端和卡簧依次穿至在凸头螺栓凸出端,凸头螺栓、垫圈、气弹簧、卡簧形成支撑部,所述支撑部通过气弹簧固定块对称的固定在整体支架两侧;气弹簧缸体端通过支撑部和气弹簧固定块固定在电机旋转架两侧;旋转轴穿至在气弹簧旋钮固定块中心孔内,垫圈和铜套依次穿至在旋转轴上,旋转结构连接块穿至在铜套上,并与电机旋转架连接固定,耐磨垫圈穿至在旋转轴凸出端,锁紧旋钮固定在旋转轴凸出螺纹段。

优化的,所述轴向电机模组包括旋转架连接板、电机固定板、模组、限位开关、连接模组板、感应块、固定架连接板、固定架、梅花旋钮、止动套、键、固定架连接块、左旋转臂、右旋转臂、安装板、扫查模块连接板、止动轴、耦合剂入口接头、耦合剂分配接头、耦合剂分配器、堵头、激光笔夹持块、激光笔,电机固定板固定在模组底部,旋转架连接板连接固定在电机固定板上;两个限位开关分别安装在模组两端;固定有两个感应块的连接模组板固定在模组上部,固定架连接板固定在连接模组板上,并与固定架连接;左旋转臂结构和右悬臂对称的设置在机构固定架两侧。

优化的,所述左旋转臂结构包括左旋转臂和固定架连接块依次穿至在止动轴上,止动套通过键与止动轴配合连接,并与固定架连接块固定,梅花旋钮固定在止动轴中心螺纹孔内;安装板固定在左旋转臂和右旋转臂之间,扫查模块连接板固定在安装板上,以实现与探头扫查模块的连接;搭载有多个耦合剂分配接头、耦合剂入口接头和堵头的耦合剂分配器固定在安装板正中位置,实现耦合剂对探头的供给;夹持有激光笔的激光笔夹持块固定在耦合剂分配器上。

优化的,探头扫查模块包括:探头架、固定支架、磁轮组件和固定旋钮,探头架通过固定旋钮安装在固定支架上实现位置的调节,多个可变换方向的磁轮组件安装在固定支架底部的四个角上。

优化的,探头架包括中心轴、恒力弹簧、弹簧支架、导轨组件、弹簧片固定块、探头架固定块、导轨固定块、旋转轴、轴承、固定螺栓、垫圈、探头、探头框、楔块以及U型支架,所述恒力弹簧通过所述中心轴架设在所述弹簧支架上,所述弹簧支架固定在所述导轨组件顶端;所述恒力弹簧自由端固定在所述弹簧片固定块和所述探头架固定块之间,所述探头固定块与导轨滑块连接固定;所述导轨固定块安装在所述导轨组件底部,所述U型支架通过两组所述轴承和所述旋转轴安装在所述导轨固定块中间槽内;安装有所述楔块的所述探头框通过两组所述固定螺栓和所述垫圈安装在所述U型支架U型槽内,所述探头固定在所述楔块上。

优化的,磁轮组件包括:卡簧、轴承、垫圈、梅花旋钮、磁轮顶块、磁轮支撑、编码器固定座、线缆防水接头、编码器罩、编码器、磁轮轴、摩擦轮、磁轮片、止动销轴,所述止动销轴穿设于所述磁轮顶块内,梅花旋钮螺纹连接于所述止动销轴中心的螺纹孔内,轴承安装在磁轮支撑两侧孔内,磁轮轴穿至在两个轴承中间,磁轮轴上安装有两片磁轮片,两磁轮片中间安装有摩擦轮,在两磁轮片外侧各有一个垫圈,卡簧安装在轴两端;编码器固定座安装在磁轮支撑一侧,编码器轴穿至固定在磁轮轴中心孔内,并与编码器固定座连接固定,编码器罩将编码器置于其腔体内并与编码器固定座连接固定,线缆防水接头安装在编码器罩腔体底部,用于编码器末端线缆的穿出。

优化的,固定支架上部两侧各安装有一个把手。

优化的,操控平台小车上设有试块、耦合剂循环泵、超声仪、电控箱。

优化的,操控平台小车还包括操作平台、试块平板、移动固定板、脚轮连接板、定向脚轮、导轨滑块连接板、可调节滑块限位块、导轨组件、万向脚轮以及减震器,耦合剂供给泵固定在四个减震器上,减震器固定在操作平台的设备仪器柜体内,超声仪放置在设备仪器柜体内,电机和耦合剂供给泵的电控箱固定在操作平台上,试块放置在操作平台上,导轨组件安装在操作平台上,并在导轨上安装可调节滑块限位块;导轨滑块连接板与导轨组件滑块相连接,移动固定板固定在导轨滑块连接板上;定向脚轮和万向脚轮通过脚轮连接板与操作平台固定连接。

本发明的有益效果在于:超声时差衍射技术(Time of Flight diffraction,简称TOFD)能够对缺陷的定量精度比常规超声要高得多,可达1mm,用于裂纹扩展监控时,定量精度可达0.3mm。另外,TOFD检测方法探头接收的衍射信号不受声束与缺陷夹角的影响,即任何方向的缺陷均能有效检出,具有很高的缺陷检出率。而本系统能够提高检测的可靠性,以确保此类压力容器的安全稳定运行。

附图说明

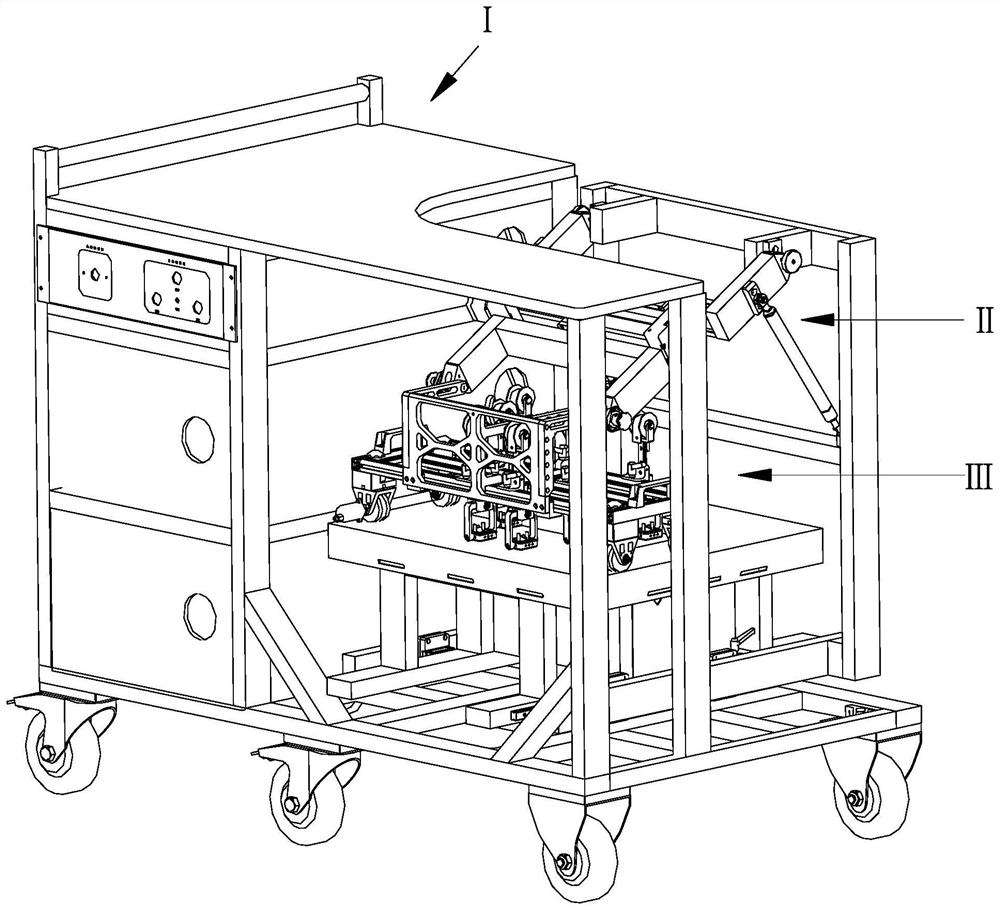

图1是本发明系统操控平台小车Ⅰ结构示意图;

图2是本发明系统筒体轴线法向模块Ⅱ的结构示意图;

图3是本发明系统移动支架Ⅱ-1的结构示意图;

图4是本发明系统轴向电机模组Ⅱ-2的结构示意图;

图5是本发明探头扫查模块Ⅲ的结构示意图;

图6是本发明探头架Ⅲ-1的结构示意图;

图7是本发明磁轮组件Ⅲ-4的结构示意图;

图8是本发明系统探头标定、校核模式示意图;

图9是本发明系统超声TOFD检查模式示意图。

具体实施方式

下面结合附图所示的实施例对本发明作以下详细描述:

如图1-7所示,厚壁压力容器超声TOFD检查系统包括操控平台小车Ⅰ,搭载试块、耦合剂循环泵、超声仪、电控箱等;筒体轴线法向模块Ⅱ,通过型材架与操控平台小车连接固定,包括移动支架和轴向电机模组;探头扫查模块Ⅲ,通过探头架安装型材架与筒体轴线法向模块连接固定,包括超声TOFD探头架、磁性轮组件和探头架固定支架等。

操控平台小车Ⅰ:耦合剂供给泵Ⅰ-1固定在四个减震器Ⅰ-14上,减震器Ⅰ-14固定在操作平台Ⅰ-4的设备仪器柜体内,超声仪Ⅰ-2放置在设备仪器柜体内,电机和耦合剂供给泵的电控箱Ⅰ-3固定在操作平台上;试块Ⅰ-6放置在操作平台上,在保证试块符合校核要求的前提下,配合试块平板Ⅰ-5用以增大探头探测面,以实现所有探头的正常移动;导轨组件Ⅰ-12安装在操作平台上,并在导轨上安装可调节滑块限位块Ⅰ-11,以实现导轨滑块在任意区间或位置的移动或固定状态;导轨滑块连接板Ⅰ-10与导轨组件滑块相连接,移动固定板Ⅰ-7固定在导轨滑块连接板Ⅰ-10上;定向脚轮Ⅰ-9和万向脚轮Ⅰ-13通过脚轮连接板Ⅰ-8与操作平台固定连接,实现操作平台的任意移动。

筒体轴线法向模块Ⅱ:移动支架Ⅱ-1中的电机旋转架Ⅱ-1-15与轴向电机模组Ⅱ-2中的旋转架连接板Ⅱ-2-1相连接,组成筒体轴线法向整体模块。

移动支架Ⅱ-1:凸头螺栓Ⅱ-1-4通过螺母Ⅱ-1-3固定在气弹簧固定块Ⅱ-1-6中心孔中,垫圈Ⅱ-1-2、气弹簧Ⅱ-1-7支撑杆端和卡簧Ⅱ-1-5依次穿至在凸头螺栓Ⅱ-1-4凸出端,两套相同结构通过气弹簧固定块Ⅱ-1-6分别固定在整体支架Ⅱ-1-1两侧;气弹簧Ⅱ-1-7缸体端以相同结构通过气弹簧固定块Ⅱ-1-6固定在电机旋转架Ⅱ-1-15两侧;旋转轴Ⅱ-1-10穿至在气弹簧旋钮固定块Ⅱ-1-9中心孔内,垫圈Ⅱ-1-11和铜套Ⅱ-1-12依次穿至在旋转轴Ⅱ-1-10上,旋转结构连接块Ⅱ-1-8穿至在铜套Ⅱ-1-12上,并与电机旋转架Ⅱ-1-15连接固定,耐磨垫圈Ⅱ-1-13穿至在旋转轴Ⅱ-1-10凸出端,锁紧旋钮Ⅱ-1-14固定在旋转轴Ⅱ-1-10凸出螺纹段,电机旋转架Ⅱ-1-15两侧各有一套类似结构。

轴向电机模组Ⅱ-2:电机固定板Ⅱ-2-2固定在模组Ⅱ-2-3底部,旋转架连接板Ⅱ-2-1连接固定在电机固定板Ⅱ-2-2上;两个限位开关Ⅱ-2-4分别安装在模组Ⅱ-2-3两端;固定有两个感应块Ⅱ-2-6的连接模组板Ⅱ-2-5固定在模组Ⅱ-2-3上部,固定架连接板Ⅱ-2-7固定在连接模组板Ⅱ-2-5上,并与固定架Ⅱ-2-8连接;固定架Ⅱ-2-8两侧各有一个结构相同的旋转臂结构,左旋转臂Ⅱ-2-13或右旋转臂Ⅱ-2-14和固定架连接块Ⅱ-2-12依次穿至在止动轴Ⅱ-2-17上,止动套Ⅱ-2-10通过键Ⅱ-2-11与止动轴Ⅱ-2-17配合连接,并与固定架连接块Ⅱ-2-12固定,梅花旋钮Ⅱ-2-9固定在止动轴Ⅱ-2-17中心螺纹孔内;安装板Ⅱ-2-15固定在左右旋转臂之间,扫查模块连接板Ⅱ-2-16固定在安装板Ⅱ-2-15上,以实现与探头扫查模块的连接;搭载有多个耦合剂分配接头Ⅱ-2-19、耦合剂入口接头Ⅱ-2-18和堵头Ⅱ-2-21的耦合剂分配器Ⅱ-2-20固定在安装板Ⅱ-2-15正中位置,实现耦合剂对探头的供给;夹持有激光笔Ⅱ-2-23的激光笔夹持块Ⅱ-2-22固定在耦合剂分配器Ⅱ-2-20上。

探头扫查模块Ⅲ:探头架Ⅲ-1通过固定旋钮Ⅲ-5安装在固定支架Ⅲ-2上,并可实现位置的调节;4个可90°变换方向的磁轮组件Ⅲ-4安装在固定支架Ⅲ-2底部的四个角上;固定支架Ⅲ-2上部两侧各安装有一个把手Ⅲ-3,以便于整个模块的抓取。

探头架Ⅲ-1:恒力弹簧Ⅲ-1-2通过中心轴Ⅲ-1-1架设在弹簧支架Ⅲ-1-3上,弹簧支架Ⅲ-1-3固定在导轨组件Ⅲ-1-4顶端;恒力弹簧Ⅲ-1-2自由端固定在弹簧片固定块Ⅲ-1-5和探头架固定块Ⅲ-1-6之间,探头固定块Ⅲ-1-6与导轨滑块连接固定;导轨固定块Ⅲ-1-7安装在导轨组件Ⅲ-1-4底部,U型支架Ⅲ-1-15通过两组轴承Ⅲ-1-9和旋转轴Ⅲ-1-8安装在导轨固定块Ⅲ-1-7中间槽内;安装有楔块Ⅲ-1-14的探头框Ⅲ-1-13通过两组固定螺栓Ⅲ-1-10和垫圈Ⅲ-1-11安装在U型支架Ⅲ-1-15U型槽内,探头Ⅲ-1-12固定在楔块Ⅲ-1-14上。

磁轮组件Ⅲ-4:轴承Ⅲ-4-2安装在磁轮支撑Ⅲ-4-6两侧孔内,磁轮轴Ⅲ-4-11穿至在两个轴承中间,磁轮轴Ⅲ-4-11上安装有两片磁轮片Ⅲ-4-13,两磁轮片中间安装有摩擦轮Ⅲ-4-12,在两磁轮片外侧各有一个垫圈Ⅲ-4-3,卡簧Ⅲ-4-1安装在轴两端;编码器固定座Ⅲ-4-7安装在磁轮支撑Ⅲ-4-6一侧,编码器Ⅲ-4-10轴穿至固定在磁轮轴Ⅲ-4-11中心孔内,并与编码器固定座连接固定,编码器罩Ⅲ-4-9将编码器Ⅲ-4-10置于其腔体内并与编码器固定座Ⅲ-4-7连接固定,线缆防水接头Ⅲ-4-8安装在编码器罩Ⅲ-4-9腔体底部,用于编码器末端线缆的穿出,并起到防水作用。

探头扫查模块Ⅲ通过固定支架Ⅲ-2和扫查模块连接块Ⅱ-2-16连接固定,实现与筒体轴线法向模块Ⅱ的连接,筒体轴线法向模块Ⅱ中的整体支架Ⅱ-1-1与操控平台小车Ⅰ中的移动固定板Ⅰ-7连接固定,实现筒体轴线法向模块Ⅱ与操控平台小车Ⅰ的连接。

本系统具体实施过程如下:

一、探头标定、校核

将轴向电机模组Ⅱ-2中的梅花旋钮Ⅱ-2-9从止动轴Ⅱ-2-17的中心螺纹孔中拧出,并施加沿中心轴线的力将止动轴Ⅱ-2-17推出一部分,实现探头扫查模块Ⅲ的旋转;同时将移动支架Ⅱ-1中的两个锁紧旋钮Ⅱ-1-14拧松,实现轴向电机模组Ⅱ-2的旋转;通过旋转上述两个部套,结合筒体轴线法向模块Ⅱ的前后移动,使探头完全与试块Ⅰ-6和试块平板Ⅰ-5贴合,操作电控箱Ⅰ-3上的电机控制按钮,使每对探头的之间的中间位置与试块人工缺陷位于试块中间不同深度位置表面中间位置对齐提前在试块探测表面涂抹耦合剂,此时将锁紧旋钮Ⅱ-1-14拧紧,梅花旋钮Ⅱ-2-9完全拧入止动轴Ⅱ-2-17的中心螺纹孔内实现探头扫查模块Ⅲ的止动,再前后移动筒体轴线法向模块Ⅱ,实现每对TOFD探头的标定和校核。

二、厚壁压力容器超声TOFD检查

将被检压力容器放置于专用的焊接滚轮架上,本发明系统移动至被检工件焊缝正前方,与探头标定、校核过程同样的旋转调节方式,使探头扫查模块Ⅲ正对工件焊缝中心线,打开激光笔Ⅱ-2-23,确认每对探头之间的中间位置是否与焊缝中心线重合,若不重合,操作电控箱Ⅰ-3上的电机控制按钮使探头沿工件轴线方向移动调节,至激光束与焊缝中心线重合;通过轴向电机模组Ⅱ-2和探头扫查模块Ⅲ,并前后移动筒体轴线法向模块Ⅱ,使4个磁轮组件与工件完全相吸贴合,致使所有探头与工件表面的压缩贴合,将耦合剂供给泵Ⅰ-1入口管子置于水中,工件最底部下方放置一耦合剂回收槽,打开电控箱Ⅰ-3上的耦合剂供给泵开关按钮,实现耦合剂水的循环使用;控制转动焊接滚轮架使工件匀速周向旋转,以实现工件焊缝的超声TOFD检查此时磁轮组件滚动方向与工件转动方向一致,为非平行扫查。当发现缺陷时,将梅花旋钮Ⅲ-4-4从止动销轴Ⅲ-4-14中心螺纹孔中拧出,并沿轴线方向施加一推力,使止动销轴Ⅲ-4-14端部脱离磁轮支撑Ⅲ-4-6,此时旋转磁轮组件90°,4个磁轮组件以同样的方式旋转,实现磁轮滚动方向与工件转动方向垂直,通过操作电控箱上电机控制按钮,实现焊缝的平行扫查方式。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种厚壁压力容器超声TOFD检查系统

- 一种一体化反应堆压力容器超声波相控阵检查系统