缝制装置和缝制方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及一种对表皮材料实施缝制的缝制装置和缝制方法。

背景技术

为了在汽车的车厢内营造出高级感,有时对以按照仪表板等内饰基材的形状的方式裁剪乃至成型的表皮材料实施针脚图案的缝制(设置线迹)。在现有技术中,由作业者使用固定式缝纫机来进行缝制。在缝纫机中,通过将被缝制工件配置于缝纫机台,并且使穿有线的缝纫机针刺入该被缝制工件以及从该被缝制工件脱离,据此来进行缝制。

在进行这样的缝制的情况下,为了防止变形,有时也利用规定形状的夹具固定被缝制工件来进行缝制。例如,在日本发明专利公开公报特开2017-71382号中,涉及一种在仅由上线形成针脚图案的方法,记载了由支承夹具对被缝制工件进行支承的技术方案。

发明内容

然而,在现有技术的缝制装置中,对被缝制工件的比较平坦的部分进行缝制,而并未考虑到防止弯曲的被缝制工件与支承夹具发生干涉的对策。因此,无法在被预先赋形的被缝制工件的背面配置支承夹具来进行线循环,并且无法进行单线链缝、平缝等缝制。另外,若勉强配置支承夹具,则会存在被缝制工件因支承夹具造成损伤或者产生线迹的位置偏移等问题。

本发明的目的在于,提供一种能缝制被赋形而弯曲的被缝制工件,且不会使该被缝制工件损伤的缝制装置和缝制方法。

本发明的一技术方案为一种缝制装置,该缝制装置具有落座部、缝制机构、驱动机构和退避机构,其中,所述落座部在缝制方向上配置有多个,通过使被缝制工件落座于规定形状的落座面而以赋形为规定形状的状态来保持该被缝制工件;所述缝制机构用缝纫机针对被缝制工件进行缝制;所述驱动机构使所述缝制机构沿着规定的缝制线移动;所述退避机构根据所述缝制机构的位置,使所述落座部的至少一部分从所述被缝制工件退避以避免所述缝制机构与所述落座部发生干涉,所述退避机构具有导向机构,在使所述落座部从所述被缝制工件退避时,该导向机构进行向第1退避方向的移动和向第2退避方向的移动,其中,所述第1退避方向是避开所述被缝制工件的第1死角部的方向;所述第2退避方向是避开所述被缝制工件的第2死角部的方向。

本发明的另一技术方案为一种缝制方法,该缝制方法使用缝制机构,将被缝制工件以赋形为规定形状的状态沿着规定的缝制线进行缝制,所述缝制机构具有缝纫机针、缝台和按压机构,其中,所述缝纫机针通过往复移动而刺入被缝制工件或从被缝制工件脱离;所述缝台隔着所述被缝制工件而与所述缝纫机针相向;所述按压机构从所述缝纫机针侧向所述缝台按压被缝制工件,所述缝制方法具有以下工序:通过使所述被缝制工件落座于沿着所述被缝制工件的缝制线配置的多个的落座部,而将所述被缝制工件赋形为规定形状的工序;使所述落座部的一部分退避而生成使所述被缝制工件的两面浮现出的退避区域的工序;在所述被缝制工件的退避区域中,由缝制机构夹持着所述被缝制工件的两面来进行缝制的工序,在生成所述退避区域的工序中,通过依次进行向第1退避方向的移动和向第2退避方向的移动,从而避免所述落座部与所述被缝制工件发生干涉,其中,所述第1退避方向是使所述落座部从所述被缝制工件的第1死角部离开的方向;所述第2退避方向是使所述落座部从所述被缝制工件的第2死角部离开的方向。

根据上述的缝制装置和缝制方法,能缝制被赋形而弯曲的被缝制工件,且不会使该被缝制工件损伤。

附图说明

图1是本发明的第1实施方式所涉及的缝制装置的概略结构图。

图2是放大表示图1的缝制装置的落座部和缝制机构的立体图。

图3A是表示从侧方观察图1的导向机构的结构的剖视图,图3B是表示从正面侧观察图1的导向机构的剖视图。

图4是表示由图1的缝制装置进行缝制的被缝制工件和用于该缝制的落座部的具体例的立体图。

图5A是表示具有死角部的被缝制工件和落座部的退避方向的参考例的说明图,图5B是表示在落座部的退避方向不恰当的情况下的问题点的说明图。

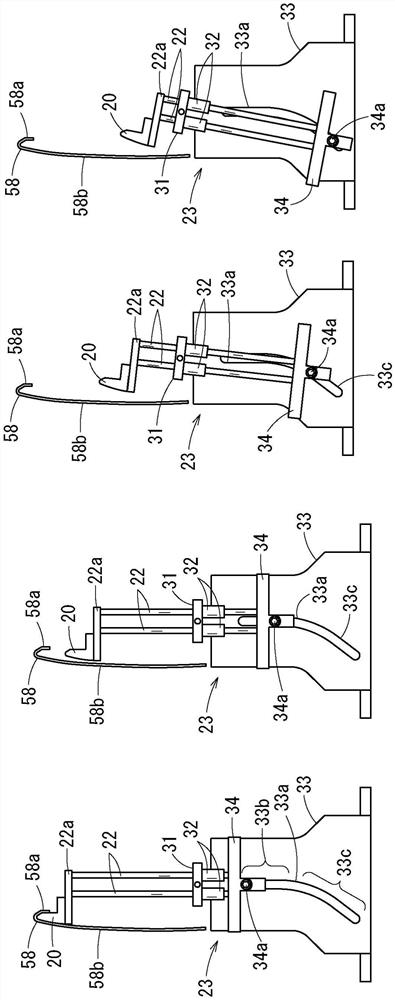

图6A~图6D是表示本实施方式所涉及的缝制装置的落座部相对于具有死角部的被缝制工件的退避动作的说明图。

具体实施方式

以下,列举本发明的优选的实施方式,参照附图详细地进行说明。此外,在以下的说明中的“上”、“下”、“左”和“右”分别对应于附图中的上方、下方、左方和右方,这是为了易于理解而方便地表示的方向,并不用于定义实际使用缝制装置、工件保持夹具和缝制方法时的方向。

对于本发明的实施方式所涉及的缝制装置10而言,如图1所示,具有工件保持夹具12、缝制机构14、和用于搬运缝制机构14的作为驱动机构的搬运用机器人16。缝制机构14被安装于搬运用机器人16的顶端臂18。

工件保持夹具12具有落座部20、退避机构30和机架26。对于落座部20而言,在其上部形成有落座面20a。为了保持被缝制工件58(参照图2或图4)的形状,落座面20a被形成为与被缝制工件58相同的形状。此外,在图示的例子中,对于落座面20a而言,在其最上部具有弯折呈锐角的部分。在该落座面20a上,形成有多个吸附孔21。这些吸附孔21通过落座部20的内部的负压流路和负压系配管21a(参照图2)而与未图示的真空发生装置连通。落座部20构成为通过真空压力来吸附所载置的被缝制工件58。落座部20隔着芯板22a而被引导销22支承。

落座部20沿着缝制机构14的缝制方向而配置有多个。这些落座面20a的上端部沿着由缝制机构14进行缝制的缝制线L(参照图4)而设置,且形成与沿着缝制线L的被缝制工件58的形状大致相同的形状。例如,在被缝制工件58为图4所示这样的仪表板的表皮材料的情况下,落座部20被配置于图中的虚线所示的部分。

如图1所示,在各个落座部20上分别设置有退避机构30,每个落座部20构成为能通过退避机构30退避。即,落座部20构成为随着缝制机构14的接近而能依次退避。

如图1所示,退避机构30具有引导销22、气缸24和导向机构23。导向机构23被固定于机架26的上端附近,并且被配置于引导销22与气缸24的活塞杆24a之间。如后面所述,退避机构30构成为使落座部20以避开被缝制工件58的死角(undercut)部58a、58b(参照图5A)的方式在弯曲的路径上退避,而并不使其直线位移。

如图3A所示,引导销22通过导向机构23的引导衬套32和跷跷板部31而被安装于机架26。另外,引导销22的下端部通过后述的气缸体34而与气缸24的活塞杆24a相连。引导销22构成为一边由导向机构23的引导衬套32导向,一边通过活塞杆24a能沿上下方向移动。

气缸24的基端部被固定于机架26的基台部28所设置的连接部28a,气缸24的顶端部(活塞杆24a侧的端部)朝向上方配置。活塞杆24a随着气缸24的动作而能沿图中的上下方向移动。该气缸24通过从外部经由空气软管(未图示)供给的压缩空气而进行动作。

气缸24以能跟随沿着导向狭缝33a的气缸体34的移动的方式,通过可转动的连接部28a而被安装于基台部28。如图3B所示,连接部28a具有接头28c,该接头28c被插入在宽度方向上分离设置的一对支承板28b。接头28c通过支承杆28d以自如转动的方式被支承。气缸24的基端部与该接头28c接合。

如图3A所示,导向机构23具有跷跷板部31、引导衬套32、引导板33、气缸体34和止动机构36。

跷跷板部31被安装于在机架26的上端部所设置的安装孔26e内。跷跷板部31在轴销31a处被固定于引导板33。轴销31a是从跷跷板部31的侧部向宽度方向延伸出的一对柱状的部件,且被插入设置于引导板33的孔部33h。跷跷板部31构成为能以轴销31a为中心,绕宽度方向(与图3A的纸面垂直的方向)上的轴转动。

引导衬套32被固定于跷跷板部31。如图3A所示,引导衬套32以隔着跷跷板部31的轴销31a的方式设置有一对。各个引导衬套32将引导销22以自如贯插的方式进行支承。一对引导衬套32构成为能响应于跷跷板部31的转动而倾斜,且能使引导销22以倾斜的状态升降。

如图3B所示,引导板33以在宽度方向上分离的方式设置有一对。一对引导板33的上端部被插入机架26的安装孔26e,且利用螺纹紧固等方法分别与安装孔26e的内壁接合。另外,引导板33的下端部与机架26的支承部26c接合。在一对引导板33之间,配置有跷跷板部31、引导衬套32、气缸体34和止动机构36。

如图3A所示,在引导板33的主面上形成有导向狭缝33a。为了导向落座部20的退避动作,导向狭缝33a在大致上下方向上细长地延伸。在导向狭缝33a上具有第1区域33b和第2区域33c,在该第1区域33b中,将落座部20向避免与后述的被缝制工件58的第1死角部58a(参照图5A)发生干涉的方向进行导向;在该第2区域33c中,将落座部20向避免与第2死角部58b(参照图5A)发生干涉的方向进行导向。第1区域33b设置于导向狭缝33a的上端侧,第2区域33c设置于导向狭缝33a的下端侧,且彼此向不同的方向延伸。第1区域33b和第2区域33c由平滑的曲线连接。此外,具有第1区域33b和第2区域33c的导向狭缝33a也可以由通过弯折部弯折而成的多条直线构成。

如图3B所示,气缸体34被配置于一对引导板33。气缸体34具有主体34d,该主体34d在一对引导板33之间,一边与引导板33进行滑动一边移动。如图3A所示,在气缸体34的主体34d的上端部接合有2根引导销22。另外,在气缸体34的中央下端部形成有突出部34c,在突出部34c上设置有引导轴承34b。

如图3B所示,在引导轴承34b上设置有从气缸体34向宽度方向突出的导向销34a,该导向销34a分别卡合于一对引导板33的导向狭缝33a。即,气缸体34的移动方向构成为由导向销34a和导向狭缝33a限制。而且,如图3A所示,在引导轴承34b上安装有用于连接活塞杆24a的顶端部的杆连接部35。杆连接部35被引导轴承34b支承为相对于气缸体34绕宽度方向上的轴(与图3A的纸面垂直的方向上的轴)自如转动。

另外,在引导板33的上部设置有止动机构36,该止动机构36用于阻止气缸体34向上方移动。止动机构36利用螺纹紧固等方法被接合于引导板33。在止动机构36上也可以设置阻尼器和硬性止动机构,该阻尼器与气缸体34的上表面抵接从而使该移动速度下降;该硬性止动机构用于阻止气缸体34的移动。止动机构36构成为,通过防止气缸体34的导向销34a与导向狭缝33a的端部的接触,从而防止导向销34a的破损。

如图1所示,缝制机构14具有侧视观察时形成为日文片假名コ字型的主体50,在该主体50的相向的突出部50a、50b上设置有缝台46、按压机构48和缝纫机针49。如图2中放大所示,按压机构48和缝纫机针49被设置于一方的突出部50a侧,且朝向另一方的突出部50b延伸。缝台46被设置于另一方的突出部50b侧,且朝向按压机构48和缝纫机针49延伸。

如图2所示,按压机构48构成为能通过轴48a向缝台46突出,在对被缝制工件58进行缝制时,按压机构48构成为将被缝制工件58向缝台46的顶端按压。在按压机构48的顶端面48c上设置有一对可供缝纫机针49的顶端贯插的通孔48b。

缝纫机针49被安装为通过突出部50a的驱动机构(未图示)而能沿上下方向往复移动。在从主体50的正面观察的情况下,缝纫机针49的往复移动被描绘成椭圆形的轨迹。据此,构成为即使在使主体50以恒定速度移动的情况下,缝纫机针49也保持恒定的位置刺入被缝制工件58。在该缝纫机针49的顶端贯插有线52,并且该缝纫机针穿过通孔48b插入缝台46的承受部。虽然没有特别限定,但图示的缝纫机针49设置有2根,从而能形成排列而成的2条针脚图案S。

在缝台46上设置有未图示的弯针,该弯针用于保持通过缝纫机针49的进入而形成的线52的环部分。该缝台46构成为通过进行使缝纫机针49的环部分被由下次的缝纫机针49的进入部分形成的环部分钩挂而使环部分相连的线循环,从而进行单线链缝或平缝等缝制。

如图1所示,搬运用机器人16构成为搬运缝制机构14,使缝制机构14的缝制部分沿缝制线L(参照图4)以恒定速度移动。搬运用机器人16构成为通过使主体50与被缝制工件58的缝制位置的形状一致的方式倾斜,从而以使缝纫机针49与被缝制工件58的缝制位置大致垂直的方式保持缝制机构14的朝向。

本实施方式所涉及的缝制装置10如以上这样构成,以下,与动作一起来说明其作用。

如图2所示,工件保持夹具12将所载置的被缝制工件58吸引到落座部20的吸附孔21,且将该被缝制工件58以落座于落座面20a的状态进行保持。缝制装置10构成为,通过根据缝制机构14的位置,依次使落座部20退避,从而将缝台46配置于被缝制工件58的背面侧来进行缝制。在用于车辆的内饰材料的被缝制工件58的情况下,由于强度比较高,因此,即使不使被缝制工件58的整个背面落座而使其局部地落座于落座部20,也能在一定程度上保持姿势。因此,如图示那样,在落座部20退避的部分上,也能相对于缝制机构14的夹持而进行一定程度的弹性变形。

如图4的放大部分所示,为了防止与被缝制工件58发生干涉,缝台46被配置为比被缝制工件58的背面向垂直方向远离。例如,可以远离5mm~10mm左右。据此,防止缝台46与被缝制工件58发生干涉,防止被缝制工件58的变形,且防止从缝制线L的位置偏移。如图2所示,按压机构48构成为,通过将被缝制工件58压入至缝台46的顶端面的位置,从而在缝台46与按压机构48之间的部分于被缝制工件58的表面上形成平坦的面,并且整理为相对于缝纫机针49大致垂直。

通过搬运用机器人16,缝制机构14例如向图2的右方以恒定速度进行移动。伴随于此,使与缝制机构14发生干涉的位置的落座部20退避。在使落座部20退避时,停止向落座部20供给负压且解除对被缝制工件58的吸引。之后,通过使气缸24下降,使落座部20退避至不会与缝制机构14发生干涉的位置。

据此,被缝制工件58成为两面从落座部20浮现的状态,在该部分上,能使缝制机构14沿缝制线L移动。此外,即使在1个落座部20退避的情况下,由于被缝制工件58的形状被相邻的落座部20保持,因此能以赋形状态对被缝制工件58进行缝制。

另外,搬运用机器人16(参照图1)按照被预先输入的示教动作进行移动,据此,以使缝制机构14的缝纫机针49与缝制部分的表面大致垂直的方式来保持缝制机构14的朝向而进行动作。

另外,通过缝制装置10进行缝制的被缝制工件58例如是具有如图4所示这样的形状的构成车辆的仪表板的内饰材料。在该情况下,被缝制工件58以被赋形为仪表板的形状的状态被供给至缝制装置10。该被缝制工件58由基材和被粘接于该基材的表面的软质的表皮材料构成,该基材由形成为所需要的形状的硬质的合成树脂构成。基材例如由挤出成型的聚丙烯构成,表皮材料例如由皮革之类的被施加图案的柔软的弹性体原材料构成。被缝制工件58为了沿着进行缝制的缝制线L形成针脚图案S,而落座于沿着缝制线L配置的多个落座部20。

如图5A所示,这样的被缝制工件58有时也具有以向内侧环绕的方式形成的第1死角部58a和第2死角部58b。在被缝制工件58中,为了避开第1死角部58a,考虑使落座部20朝图中的空心箭头的方向直线状地退避。但是,仅通过直线状的位移,如图5B所示,即使避开第1死角部58a与落座部20的接触,有时也无法避免第2死角部58b与落座部20发生干涉。如此一来,当被缝制工件58与落座部20接触时,有可能会使被缝制工件58受损,或者使被缝制工件58振动或位移而在缝制位置产生偏移,从而导致质量下降。因此,在仅通过使落座部20直线移动进行退避的情况下,会使被缝制工件58的形状受到较大的约束。

因此,在本实施方式的缝制装置10中,在导向机构23的作用下,使落座部20沿着能避开第1死角部58a和第2死角部58b的路径位移。

在图6A所示的状态下,导向机构23的气缸体34位于上端,且落座部20通过引导销22被配置于规定的位置,从而使落座部20保持着被缝制工件58。随着缝制机构14的接近,工件保持夹具12的退避机构30开始退避动作。

随着退避动作,气缸24的活塞杆24a在气缸24内后退,伴随于此,如图6B所示,气缸体34下降。气缸体34的导向销34a沿着导向狭缝33a的第1区域33b移动。在图示的例子中,向下方移动。据此,落座部20向不与被缝制工件58的第1死角部58a抵接的第1退避方向位移。其结果,落座部20从第1死角部58a离开,而并不与第1死角部58a接触。

当气缸24的活塞杆24a进一步后退时,如图6C所示,气缸体34的导向销34a进入导向狭缝33a的第2区域33c。其结果,如图所示,气缸体34和引导销22一边倾斜一边下降。通过这样的位移,落座部20向从被缝制工件58的第2死角部58b离开的第2退避方向位移。其结果,避免了落座部20与被缝制工件58的第2死角部58b发生干涉。

当气缸24的活塞杆24a进一步完全后退时,如图6D所示,气缸体34移动至引导板33的下端部附近,从而退避动作完成。

本实施方式的缝制装置10实现以下的效果。

缝制装置10具有导向机构23,在使落座部20从被缝制工件58退避时,该导向机构23进行向避开被缝制工件58的第1死角部58a的第1退避方向的位移和向避开被缝制工件58的第2死角部58b的第2退避方向的位移。

据此,根据缝制装置10,在具有多个死角部58a、58b而使落座部20向一方向退避的动作中,即使对于与落座部20发生干涉的复杂形状的被缝制工件58,也能使用落座部20进行缝制。另外,根据缝制装置10,由于落座部20与被缝制工件58不接触,因此能防止被缝制工件58的损伤,并且能够防止伴随着被缝制工件58与落座部20的接触而使缝制位置发生偏移。

另外,缝制装置10的退避机构30还可以具有引导销22、跷跷板部31、引导衬套32和驱动单元,其中,在所述引导销22的顶端部连接有落座部20;所述跷跷板部31将引导销22以能绕缝制方向(宽度方向)的轴转动的方式进行支承;所述引导衬套32被安装于该跷跷板部31,且将引导销22以能贯插的方式进行支承;所述驱动单元被连接于引导销22的基端部,且使引导销22升降。

据此,能使引导销22以倾斜的状态升降,且能使其进行向避开被缝制工件58的第1死角部58a的第1退避方向的位移和向避开被缝制工件58的第2死角部58b的第2退避方向的位移。

缝制装置10的导向机构23可以具有引导板33和气缸体34,其中,所述引导板33形成有始端部和终端部向不同的方向延伸的导向狭缝33a;所述气缸体34与引导销22的基端部接合,并且一边被导向狭缝33a导向一边进行位移。

通过这样的结构,能在退避动作中一边改变引导销22的朝向一边使其退避,从而能防止落座部20与被缝制工件58发生干涉。在上述情况下,驱动单元可以为气缸,气缸的活塞杆24a可以与气缸体34连接。

在缝制装置10中,活塞杆24a的顶端部与引导销22的基端部能够以经由气缸体34可弯折的方式进行连接。

据此,气缸24的活塞杆24a的直线位移被转换为沿着弯折或弯曲的路径的退避动作。

在缝制装置10中,气缸体34可以具有主体34d、导向销34a和杆连接部35,其中,所述主体34d与引导板33进行滑动;所述导向销34a卡合于引导板33的导向狭缝33a;所述杆连接部35以能转动的方式被安装于主体34d。

另外,根据本实施方式的缝制方法,具有通过依次进行使落座部20向从被缝制工件58的第1死角部58a离开的第1退避方向的移动和向从被缝制工件58的第2死角部58b离开的第2退避方向的移动,从而生成退避区域的工序。据此,能避免落座部20与被缝制工件58发生干涉。

在上述说明中,列举优选的实施方式对本发明进行了说明,但本发明并不限定于上述实施方式,当然能在不脱离本发明的主旨的范围内进行各种改变。

- 缝制装置及缝制装置的被缝制物保持构件的控制方法

- 缝制装置、缝制品的制造方法、及缝制方法