一种具有内衬管的挥发油提取分离器

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于化学提取技术领域,具体涉及从植物原料中提取挥发油的装置。

背景技术

挥发油又称精油,是一类具有香味、可随水蒸汽蒸馏出来而又不与水混溶的化合物。挥发油多为无色或微黄色、比水轻的油状透明液体,组分复杂,以单萜、倍半萜及其含氧衍生物为主,无固定沸点,沸程在70~300℃。

现有常规挥发油分离器的材质为95料玻璃,表面能相对较高,容易黏附挥发油。在分离过程结束时,处于油水分离界面的挥发油温度,由收集时的约70℃逐渐降低,黏度增加、流动性变差。从放油口取挥发油时,需要使挥发油从油水分离界面流动到放油口,流程长、接触玻璃管内壁的面积大幅度增加,加大了黏壁损失;若从分离管上部吸油,则因为挥发油漂浮在水表面,且停留位置较深、空间狭小,取油操作十分不便,而且附着于玻璃管内壁的挥发油无法吸取。上述弊端在提取出油率低的物料时,对得油率的影响尤其明显。

取油时的黏壁损失,导致得油率降低、生产成本增加,同时,影响对出油率与提取参数之间关系的判定,这与挥发油提取分离器使用玻璃材质以及从下部释放挥发油时,挥发油与玻璃接触面大幅增加有直接关系,因而改进这种不合理结构的挥发油分离装置成为亟待解决的问题。

发明内容

本发明针对现有挥发油提取分离装置的不足,提供一种具有内衬管的挥发油提取分离器。

为实现本发明目的,这种具有内衬管的挥发油提取分离器它包括装配在蒸馏瓶上的提取器,其特征在于所述提取器的分离管底端为盲端,所述分离管内套装一聚四氟乙烯内衬管或内壁有聚四氟乙烯涂层的玻璃内衬管,所述聚四氟乙烯内衬管或玻璃内衬管管壁设置一开孔,所述聚四氟乙烯内衬管或玻璃内衬管底端套装一柱塞,所述聚四氟乙烯内衬管或玻璃内衬管与柱塞紧配合,所述柱塞底部径向膨大,所述膨大端直径不小于聚四氟乙烯内衬管或玻璃内衬管的外径。

所述柱塞上部装设有密封胶圈。

本发明取得的技术进步:

1、本发明通过在与挥发油接触界面,采用表面能非常低、既疏水又疏油的聚四氟乙烯材料,可大幅度降低黏壁损失,提高挥发油得油率。

2、通过在分离管内套装可取出的玻璃内衬管或半透明的聚四氟乙烯内衬管,由于与挥发油接触的聚四氟乙烯具有优良的化学稳定性、非常低的表面能和良好抗老化耐力,硬度适中、易于加工,在260℃时仍能保持优良的力学性能,将其表面既疏水又疏油的特性应用于挥发油提取分离器,可以弥补现有玻璃材质挥发油提取分离器挥发油黏壁损失、取油操作不便等不足,使取油操作更便利、计量更准确,在提取挥发油呈高、中黏度的物料时效果显著,结构简单合理,使用方便,可操作性强。

3、本发明提取分离器与《中国药典》附录XD规定的常规挥发油提取分离器比较,本发明可以更方便、高效地进行挥发油取油操作,提取出的挥发油基本上能被完全去除,从而提高了挥发油得油率。如采用本发明提取分离器提取某品牌烟丝中的挥发油,使用5000mL的蒸馏烧瓶、采用10:1物料比时的烟丝最大加入量为250g,烟丝的挥发油出油率为0.1%,挥发油出油量为0.25g,采用常规挥发油提取分离器挥发油得油量为0.08g,采用本发明挥发油得油量为0.24g,挥发油得油率由32%提高到97%,提高了65%;提取挥发油出油率为1.55%的薄荷时,采用常规挥发油提取分离器挥发油得油量为3.41g,采用本发明得油量为3.84g,挥发油得油率由88%提高到99%,提高了11%;可见本发明有效提高了挥发油得油率,在提取出油率低、黏度高的挥发油时,效果更加显著。

附图说明

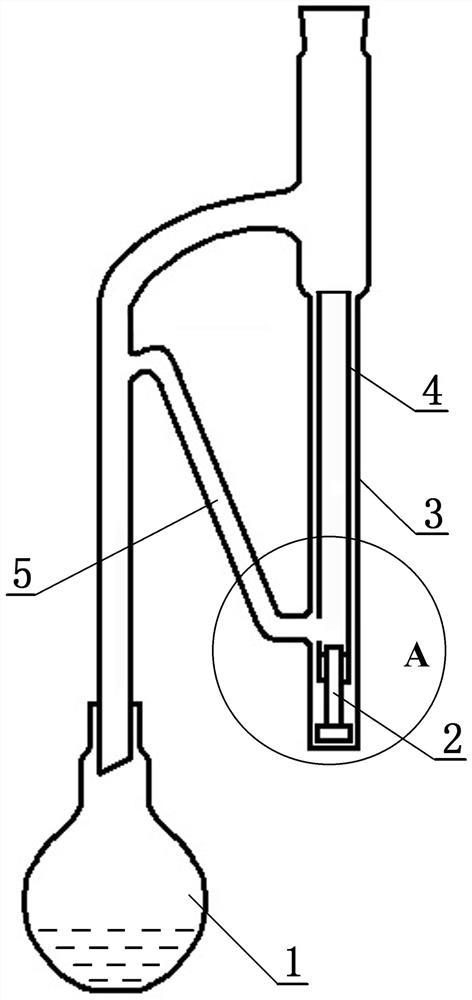

图1为本发明提取分离器结构示意图。

图2为图1的A部放大结构示意图。

图3为本发明取挥发油状态结构示意图。

具体实施方式

以下结合具体实施例对本发明做进一步描述。

实施例1:本发明是对现有常规挥发油提取分离器的改进,如图1、图2所示,这种改进后的具有内衬管的挥发油提取分离器它包括装配在蒸馏瓶1上的提取器,所述提取器分离管3的底端为盲端,在分离管3内套装一聚四氟乙烯材质的半透明内衬管4,该内衬管4与分离管3之间最好保持不大于0.6mm的间隙,当向分离管3内注水时,分离管3内壁与内衬管4外壁之间可形成简易水封,在该内衬管4的管壁设置一开孔7,在聚四氟乙烯内衬管4的底端套装一柱塞2,聚四氟乙烯内衬管4与该柱塞2之间紧配合,或在柱塞2的上部装设密封胶圈6,装设的密封胶圈6与聚四氟乙烯内衬管4紧配合实现密封效果,柱塞2在聚四氟乙烯内衬管4内应可实现轻松推拉,并当柱塞2处于如图3所示位置,即开孔7被封堵的状态时,内衬管4管体内装满水,手握管体4垂直悬空30s,柱塞2应不产生位移,柱塞2的底部径向膨大,膨大端的直径应不小于聚四氟乙烯内衬管4的外径。

实施例2:本实施例与实施例1不同之处是在分离管3内套装一内壁有半透明聚四氟乙烯涂层的玻璃管,即内衬管4为内壁有半透明聚四氟乙烯涂层的玻璃管。

本发明在蒸馏物料前,首先将内衬管3底部的柱塞2置于如图2所示的收集状态,并用辅助工具将内衬管4放入分离管3内,适当转动内衬管4使其侧壁的开孔7与溢流管5的入水口相对应后,从分离管3顶部的入口沿其内壁加水,加水量以达到可从与分离管3相连的溢流管5溢流进入蒸馏瓶1为止。之后,按照蒸馏操作流程在分离管3顶端连接冷凝管后进行蒸馏提取。蒸馏过程结束后,用辅助工具向下按压内衬管4的上部边缘,使其底部的柱塞2完全进入内衬管4内,此时柱塞2上的密封胶圈6位于开孔7的上方,同时内衬管4的底端与柱塞2底部的径向膨大端上表面相接触,即如图3所示的取挥发油状态,然后将辅助工具伸入到内衬管4内将内衬管4取出,取出过程应注意避免辅助工具触及挥发油。

从内衬管4中缓慢拉出柱塞2,使内衬管4内挥发油下层的水从开孔7处流出后在内衬管4内得到挥发油。对于中、高黏度的挥发油,经内衬管4的上口,用硬质聚四氟乙烯刮板或其它疏油的工具,从内衬管4的上口将中、高黏度挥发油取出;对低黏度、流动性好的挥发油,倾斜内衬管4、缓慢拉出柱塞2后,从开孔7处放出。

- 一种具有内衬管的挥发油提取分离器

- 一种具有内衬管的挥发油提取分离器