可变作用直径活塞

文献发布时间:2023-06-19 10:41:48

技术领域

本发明一般来说涉及一种致动器机构,并且更特定来说,涉及一种用于致动例如汽车变速器中的扭矩传递设备的致动器机构。

背景技术

典型的多速度自动或混合变速器使用若干扭矩传递设备(例如离合器或制动器)的组合,以实现多个前进和反向齿轮比或速度比以及空档和驻车档。速度比的选择通常由微处理器变速器控制模块完成,其采用各种车辆参数(例如车速)以及各种驾驶员输入信号(例如加速器踏板位置)来选择适当的速度比。变速器然后接合所述扭矩传递设备的组合以提供所期望的齿轮比或速度比。

为了接合扭矩传递设备,典型的自动或混合变速器包括液压离合器控制系统,其采用液压流体来选择性地致动扭矩传递设备内的活塞,并且向所述设备提供润滑。活塞的致动继而接合扭矩传递设备内的扭矩传递元件(即,摩擦盘和金属板)。

扭矩传递设备的离合器组通常被确定大小成保持最大量的静态扭矩,这通常需要作用直径较大并且产生可以由车辆的驾驶员或乘客感觉到的突然换档感觉。较小的作用直径将产生更期望的换档感觉,但是可能不在所有负载下都保持。

发明内容

本公开提供一种如下的活塞:其基于由所述活塞施加的作用压力而具有两个不同的作用直径。因此,在不需要最大扭矩的较低作用压力下,可以使用较小的作用直径来接合扭矩传递设备。当需要大量的扭矩承载能力时,使用较大的作用直径来接合扭矩传递设备,并且使用较高作用压力来接合活塞。

在可以与本文中公开的其它形式分开或组合的一种形式中,提供一种用于施加力以接合扭矩传递设备的机构。所述机构包括活塞和弹簧。所述活塞具有内部作用面和外部作用面。所述内部作用面沿着所述活塞的作用轴线从所述外部作用面偏移。所述弹簧相邻于所述内部作用面或所述外部作用面安置,并且所述弹簧被构造成接触所述扭矩传递设备中的相邻板。所述机构可在第一接合位置、第二接合位置与脱离位置之间移动。所述机构被构造成在第一接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面中的一者向所述相邻板施加力,并且所述机构被构造成在第二接合位置中通过所述弹簧并且通过内部作用面和外部作用面两者向所述相邻板施加力。

在可以与本文中公开的其它形式组合或分开的另一形式中,提供一种扭矩传递设备,其包括被构造成选择性地将第一构件耦接到第二构件的多个交错离合器板。致动器机构安置在所述多个交错离合器板的一侧上。所述致动器机构被构造成将所述多个离合器板压缩在一起以耦接所述第一和第二构件。所述致动器机构包括弹簧以及具有内部作用面和外部作用面的活塞。所述内部作用面沿着所述活塞的作用轴线从所述外部作用面偏移。所述弹簧相邻于所述内部作用面或所述外部作用面安置,并且所述弹簧被构造成接触所述多个交错离合器板中的相邻板。所述致动器机构可在第一接合位置、第二接合位置与脱离位置之间移动。所述致动器机构被构造成在第一接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面中的一者向所述相邻板施加力,并且所述致动器机构被构造成在第二接合位置中通过所述弹簧并且通过内部作用面和外部作用面两者向所述相邻板施加力。

在可以与本文中公开的其它形式组合或分开的仍另一形式中,提供一种用于施加力以接合扭矩传递设备的机构。所述机构包括具有环状外表面和环状内表面的环状活塞。所述活塞具有内部作用面和外部作用面,所述外部作用面安置在所述内部作用面的径向外侧。所述内部作用面沿着所述活塞的作用轴线从所述外部作用面轴向偏移并且安置在所述外部作用面的轴向近侧。弹簧相邻于所述内部作用面安置并且安置在所述活塞的所述环状外表面的径向内侧,以在所述弹簧与所述活塞的所述环状外表面之间限定间隙。所述弹簧被构造成接触所述扭矩传递设备的相邻板。所述机构可在第一接合位置、第二接合位置与脱离位置之间移动。所述机构被构造成在所述第一接合位置中通过所述弹簧和所述内部作用面向所述相邻板施加力,并且所述机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述作用板施加力。

可以可选地提供若干额外特征,包括但不限于以下:所述内部作用面和外部作用面在所述第一接合位置中免于与所述相邻板直接接触;所述内部作用面和外部作用面中的一者被构造成在所述第二接合位置中直接接触所述相邻板;所述机构被构造成在第一接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面中的一者向所述相邻板施加第一接合力;所述机构被构造成在第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面两者向所述相邻板施加第二接合力;所述第二接合力大于所述第一接合力;所述机构被构造成通过第一作用区在第一接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面中的一者向所述相邻板施加第一接合力;所述机构被构造成通过第二作用区在第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面两者向所述相邻板施加第二接合力;所述第二作用区大于所述第一作用区;所述弹簧相邻于所述内部作用面安置;所述外部作用面被构造成在所述第二接合位置中接触所述相邻板;所述弹簧是具有多个圈的波形弹簧;所述弹簧具有在1.3百万牛顿/米至4.0百万牛顿/米的范围内的K系数;所述弹簧沿着所述弹簧的平均直径限定内部作用直径;所述内部作用面和所述外部作用面共同限定中心地限定在所述活塞的所述环状内表面与所述环状外表面之间的外部作用直径;所述机构被构造成在所述第一接合位置中沿着所述内部作用直径向所述相邻板施加力;并且所述机构被构造成在所述第二接合位置中沿着所述外部作用直径向所述相邻板施加力。

通过参考以下描述和附图,本公开的其它特征、方面和优点将变得显而易见,其中相似的附图标记指代相同的部件、元件或特征。

本发明还具有如下技术方案。

技术方案1. 一种用于施加力以接合扭矩传递设备的机构,所述机构包括:

具有内部作用面和外部作用面的活塞,所述内部作用面沿着所述活塞的作用轴线从所述外部作用面偏移;以及

相邻于所述内部作用面和所述外部作用面中的一者安置的弹簧,所述弹簧被构造成接触所述扭矩传递设备的相邻板,所述机构可在第一接合位置、第二接合位置与脱离位置之间移动,所述机构被构造成在所述第一接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面中的一者向所述相邻板施加力,所述机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面两者向所述相邻板施加力。

技术方案2. 根据技术方案1所述的机构,所述内部作用面和外部作用面在所述第一接合位置中免于与所述相邻板直接接触,并且所述内部作用面和外部作用面中的一者被构造成在所述第二接合位置中直接接触所述相邻板。

技术方案3. 根据技术方案2所述的机构,所述机构被构造成在所述第一接合位置中通过所述弹簧向所述相邻板施加第一接合力,并且所述机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述相邻板施加第二接合力,所述第二接合力大于所述第一接合力。

技术方案4. 根据技术方案2所述的机构,所述机构被构造成通过第一作用区在所述第一接合位置中通过所述弹簧向所述相邻板施加第一接合力,并且所述机构被构造成通过第二作用区在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述相邻板施加第二接合力,所述第二作用区大于所述第一作用区。

技术方案5. 根据技术方案2所述的机构,所述弹簧相邻于所述内部作用面安置,并且所述外部作用面被构造成在所述第二接合位置中接触所述相邻板。

技术方案6. 根据技术方案2所述的机构,所述弹簧是具有多个圈的波形弹簧。

技术方案7. 根据技术方案6所述的机构,所述弹簧具有在1.3百万牛顿/米至4.0百万牛顿/米的范围内的K系数。

技术方案8. 一种扭矩传递设备,其包括:

被构造成选择性地将第一构件耦接到第二构件的多个交错离合器板;以及

安置在所述多个交错离合器板的一侧上的致动器机构,所述致动器机构被构造成将所述多个离合器板压缩在一起以耦接所述第一和第二构件,所述致动器机构包括:

具有内部作用面和外部作用面的活塞,所述内部作用面沿着所述活塞的作用轴线从所述外部作用面偏移;以及

相邻于所述内部作用面和所述外部作用面中的一者安置的弹簧,所述弹簧被构造成接触所述多个交错离合器板中的相邻板,所述致动器机构可在第一接合位置、第二接合位置与脱离位置之间移动,所述致动器机构被构造成在所述第一接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面中的一者向所述相邻板施加力,所述致动器机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和外部作用面两者向所述相邻板施加力。

技术方案9. 根据技术方案8所述的扭矩传递设备,所述内部作用面和外部作用面在所述第一接合位置中免于与所述相邻板直接接触,并且所述内部作用面和外部作用面中的一者在所述第二接合位置中与所述相邻板直接接触。

技术方案10. 根据技术方案9所述的扭矩传递设备,所述致动器机构被构造成在所述第一接合位置中通过所述弹簧向所述相邻板施加第一接合力,并且所述致动器机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述相邻板施加第二接合力,所述第二接合力大于所述第一接合力。

技术方案11. 根据技术方案10所述的扭矩传递设备,所述致动器机构被构造成通过第一作用区在所述第一接合位置中通过所述弹簧向所述多个交错离合器板施加所述第一接合力,并且所述致动器机构被构造成通过第二作用区在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述多个交错离合器板施加所述第二接合力,所述第二作用区大于所述第一作用区。

技术方案12. 根据技术方案11所述的扭矩传递设备,所述弹簧相邻于所述内部作用面安置,并且所述外部作用面被构造成在所述第二接合位置中接触所述相邻板。

技术方案13. 根据技术方案12所述的扭矩传递设备,所述弹簧是具有多个圈的波形弹簧。

技术方案14. 根据技术方案13所述的扭矩传递设备,所述弹簧具有在1.3百万牛顿/米至4.0百万牛顿/米的范围内的K系数。

技术方案15. 一种用于施加力以接合扭矩传递设备的机构,所述机构包括:

具有环状外表面和环状内表面的环状活塞,所述活塞具有安置在所述内部环状表面与所述外部环状表面之间的内部作用面和外部作用面,所述外部作用面安置在所述内部作用面的径向外侧,所述内部作用面沿着所述活塞的作用轴线从所述外部作用面轴向偏移并且安置在所述外部作用面的轴向近侧;以及

弹簧,所述弹簧相邻于所述内部作用面安置并且安置在所述活塞的所述环状外表面的径向内侧,以在所述弹簧与所述活塞的所述环状外表面之间限定间隙,所述弹簧被构造成接触所述扭矩传递设备的相邻板,所述机构可在第一接合位置、第二接合位置与脱离位置之间移动,所述机构被构造成在所述第一接合位置中通过所述弹簧和所述内部作用面向所述相邻板施加力,所述机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述作用板施加力。

技术方案16. 根据技术方案15所述的机构,所述弹簧沿着所述弹簧的平均直径限定内部作用直径,并且所述内部作用面和所述外部作用面共同限定中心地限定在所述活塞的所述环状内表面与所述环状外表面之间的外部作用直径,所述机构被构造成在所述第一接合位置中沿着所述内部作用直径向所述相邻板施加力,并且所述机构被构造成在所述第二接合位置中沿着所述外部作用直径向所述相邻板施加力。

技术方案17. 根据技术方案16所述的机构,所述外部作用面在所述第一接合位置中免于与所述相邻板直接接触,并且所述外部作用面被构造成在所述第二接合位置中直接接触所述相邻板。

技术方案18. 根据技术方案17所述的机构,所述机构被构造成在所述第一接合位置中通过所述弹簧向所述相邻板施加第一接合力,并且所述机构被构造成在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述相邻板施加第二接合力,所述第二接合力大于所述第一接合力。

技术方案19. 根据技术方案18所述的机构,所述机构被构造成通过第一作用区在所述第一接合位置中通过所述弹簧向所述相邻板施加所述第一接合力,并且所述机构被构造成通过第二作用区在所述第二接合位置中通过所述弹簧并且通过所述内部作用面和所述外部作用面向所述相邻板施加所述第二接合力,所述第二作用区大于所述第一作用区。

技术方案20. 根据技术方案19所述的机构,所述弹簧是具有多个圈的波形弹簧,并且所述弹簧具有在1.3百万牛顿/米至4.0百万牛顿/米的范围内的K系数。

附图说明

本文中描述的附图仅用于图示目的,并且并不打算以任何方式限制本公开的范围。

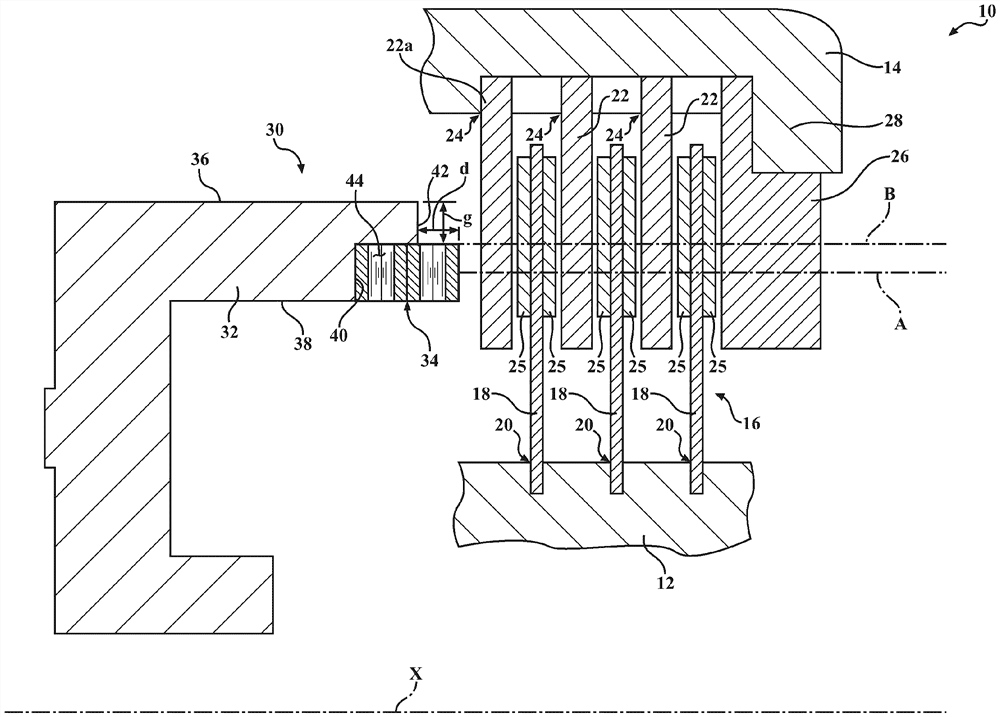

图1是根据本公开的原理的自动变速器的一部分的横截面视图,所述自动变速器具有扭矩传递设备,所述扭矩传递设备包括处于脱离位置的具有活塞和弹簧的致动器机构;

图2A是根据本公开的原理的图1的致动器机构的活塞的透视图;

图2B是根据本公开的原理的图1的致动器机构的弹簧的透视图;

图3是根据本公开的原理的具有包括图1的致动器机构的扭矩传递设备的自动变速器的所述部分的横截面视图,其中所述致动器机构处于第一接合位置;并且

图4是根据本公开的原理的具有包括图1和图3的致动器机构的扭矩传递设备的自动变速器的所述部分的横截面视图,其中所述致动器机构处于第二接合位置。

具体实施方式

以下描述本质上仅是示例性的,并且并不打算限制本公开、其应用或用途。

参考图1,示出并且通常以10表示汽车变速器的一部分的图示。变速器10可以包括多个行星齿轮组件(其通常未示出),但是其一个或多个齿轮可以耦接到轮毂12和/或壳体14。通过示例,壳体14可以是离合器壳体或变速器箱。任何一个变速器部件12、14可以是旋转或静止的。扭矩传递设备16可操作地安置在轮毂12与壳体14之间,在此示例中,扭矩传递设备16是摩擦离合器组件。扭矩传递设备16被构造成将轮毂12(以及耦接到轮毂12的任何行星齿轮元件、轴或静止元件)选择性地耦接到壳体14(以及耦接到壳体14的任何行星齿轮元件、轴或静止元件)。虽然扭矩传递设备16示出为汽车变速器10的一部分,但是应理解,扭矩传递设备16可以用于其它应用中,而不超出本公开的精神和范围。图1中示出的部件应该理解成大致环状的,并且围绕变速器10的中心轴线X旋转地延伸。

扭矩传递设备16包括第一多个较小直径离合器板或盘18,其通过相互接合的公花键和母花键20耦接到轮毂12,轮毂12是内部扭矩承载构件。第二多个较大直径板或盘22通过相互接合的公花键和母花键24耦接到离合器壳体14,离合器壳体14是外部大致环状扭矩承载构件。第二离合器板22与第一离合器板18交错。根据常规摩擦离合器实践,摩擦离合器板或盘18、22的至少一个面包括安置在其上的摩擦材料25。在此示例中,较小直径离合器板18可以称为摩擦离合器板,而较大直径板22可以称为反作用板,但是应理解,板18、22的类型的放置可以颠倒,或者摩擦材料可以另外包括在反作用板22上。

环状背衬板26安置在扭矩传递设备16的一端(在图1的构造中,在右端)处。在此示例中,背衬板26通过壳体14的唇缘28被定位和限制成抵抗轴向运动,然而,应理解,可以使用其它限制设备,例如卡环(未示出)或其它类似部件。

液压、电动或气动操作器或致动器机构30安置在扭矩传递设备16的另一端(在图1的取向中,在左端)处,其选择性地向交错离合器板18、22提供轴向压缩力,以导致穿过其的扭矩传递,并且使扭矩传递设备16移动到接合位置中,以使第一和第二构件12、14耦接在一起。致动器机构30可以向相邻作用板或压力板22a施加力,以将第一和第二离合器板18、22压缩在一起。

参考图1、图2A和图2B,致动器机构30包括活塞32和弹簧34。活塞32为大致环状的,并且限定外部环状表面36和内部环状表面38。活塞32具有内部作用面40和外部作用面42。在此示例中,内部作用面和外部作用面40、42两者都是平坦的,并且各自安置在其自己的垂直于变速器10的纵向中心轴线X的平面中。外部作用面42安置在内部作用面40的径向外侧。内部作用面40沿着活塞32的作用轴线从外部作用面42轴向偏移。所述作用轴线可以理解成意指沿着施加活塞32的方向延伸的轴线,例如中心轴线X。在此示例中,比起外部作用面距相邻作用板22a的距离,内部作用面40进一步远离相邻作用板22a。因此,内部作用面和外部作用面40、42中的每一者沿着作用轴线A、B(其围绕中心X形成作用直径)在轴向方向上彼此偏移。因此,内部作用面40可以描述为在外部作用面42的轴向近侧。

弹簧34相邻于内部作用面40安置在内部作用面40与相邻作用板22a之间。活塞形成其中安置弹簧34的内部凹穴44。在此示例中,弹簧34相邻于内部作用面40安置,并且安置在活塞32的环状外表面36的径向内侧,以在弹簧34与活塞32的环状外表面36之间限定间隙g。

虽然所示出的构造示出弹簧安置成与活塞32的环状内表面38对准,但是应理解,在替代方案中,外部面42可以形成其中安置弹簧34的凹穴,并且在其它实施例中,所述弹簧可以与活塞36的环状外表面36对准。此外,尽管示出为与活塞32的内部环状表面38径向对准或齐平,但是可替代地,弹簧34还可以在内部环状表面38的径向内侧延伸。同样地,在弹簧34沿着活塞的外部环状表面36安置的构造中,如果需要,弹簧34可以在外部环状表面36的径向外侧延伸。

在此示例中,弹簧34是具有高K系数(或高刚度量)的松散多个圈或多圈波形弹簧,因为弹簧34形成接合机构的一部分,这将在下文进一步详细描述。因此,在一些示例中,弹簧34的K系数可以在1.3百万牛顿/米至4.0百万牛顿/米的范围内。弹簧34被构造成至少在压缩时接触扭矩传递设备16的相邻作用板22a和内部作用面40。多圈波形弹簧34可以由单个连续金属片35(例如钢)形成,金属片35成波状并且然后穿绕在其自身的顶部上。

致动器机构30可在第一接合位置、第二接合位置与脱离位置之间移动。在图1中,示出脱离位置,其中弹簧34未抵靠作用板22a压缩。在脱离位置中,弹簧34轴向延伸超出外部作用面42达距离d。当致动器机构30例如通过液压、气动或电动装置接合时,在图1中所示的取向中,活塞32向右移动。

现在参考图3,示出致动器机构30的第一接合位置。当接合并且通过致动器机构30施加第一量的压力时,活塞32的内部作用面40按压抵靠弹簧34,并且使弹簧34与作用板22a接触。具有高刚度量的弹簧34开始将离合器板18、22压缩在一起,并且将第一构件12耦接到第二构件14。在一些示例中,弹簧34可以有效地按滑动状态部分压缩板18、22,或者弹簧34可以有效地以足够的力接合板18、22以使构件12、14耦接在一起。

致动器机构30被构造成在第一接合位置中通过弹簧34并且通过弹簧34后方的内部作用面40向相邻板22施加力。在第一接合位置中,活塞32的内部作用面和外部作用面40、42两者都免于与相邻板22a直接接触,并且仅致动器机构30的弹簧34与作用板22a直接接触以接合扭矩传递设备16。扭矩传递设备16通过弹簧34的接合允许对力的某种顺应性,这实现比两个刚性表面之间的情况更柔和的换档感觉。

现在参考图4,并且继续参考图1和图3,示出致动器机构30的第二接合位置。因此,在到达图3中所示的第一接合位置之后,可以通过致动器机构30施加更大量的压力以进一步推动活塞32(在图1的取向中,向右),并且压缩弹簧34,并且使外部作用面与作用板22a接触。因此,当致动器机构处于第二接合位置或完全接合位置中时,弹簧34被压缩在内部作用面40与作用板22a之间的凹穴44内,并且外部作用面42直接接触作用板22a。构件12、14通过将外部作用面42推动抵靠作用板22a所需的更大的力耦接在一起,这可能承载高扭矩负载。因此,当需要较高静态扭矩承载能力时,致动器机构30在第二接合位置中用于接合扭矩传递设备16。

因此,致动器机构30在第一接合位置中(图3中所示)通过弹簧34并且通过内部作用面40向相邻板22a施加第一接合力,并且致动器机构在第二接合位置中(图4中所示)通过弹簧34并且通过内部作用面40和外部作用面42两者向相邻板22a施加第二接合力。第二接合力大于第一接合力,使得需要更大力来将弹簧34进一步压缩到凹穴44中(如图4中所示),并且使活塞32的外部作用面42邻接抵靠作用板22a。

弹簧34沿着环状弹簧34的平均直径限定内部作用直径A。作用直径A形成环绕中心轴线X的作用直径,并且作用直径A包含无数条线,这些线平行于变速器10的中心轴线X,并且围绕中心轴线X呈环状安置,其中的一者示出在图1、图3和图4中。在第一接合位置中(图3中所示),致动力通过弹簧34并且通过弹簧34后方的内部作用面40沿着内部作用直径A施加。

内部作用面40和外部作用面42共同限定中心地限定在活塞32的环状内表面38(或弹簧34的内直径)与环状外表面36之间的外部作用直径B。像内部作用直径A一样,作用直径B形成环绕中心轴线X的作用直径,并且作用直径B包含无数条线,这些线平行于变速器10的中心轴线X,并且围绕中心轴线X呈环状安置,其中的一者示出在图1、图3和图4中。作用直径环B大于作用直径环A。在第二接合位置中(图4中所示),致动器机构30通过活塞面40、42和弹簧34沿着外部作用直径B向相邻板22a施加力。

因此,致动器机构30通过由弹簧34的远侧端部48处的表面区域限定的第一作用区46沿着内部作用直径A在第一接合位置中通过弹簧34并且通过内部作用面40向相邻板22a施加第一接合力。致动器机构通过第二作用区50沿着外部作用直径B在第二接合位置中通过弹簧34并且通过内部作用面和外部作用面40、42两者向相邻板22a施加第二接合力,其中第二作用区50是致动器机构的端部处的表面区域,其包括弹簧的端部处的表面区域以及由外部作用面42限定的表面区域。因此,第二作用区50大于第一作用区46。然而,应理解,通过弹簧34并且通过外部作用面42施加的力的量无需相等。因此,在第二接合位置中沿着第二作用区50施加的力的分布无需是均匀的。

活塞32和弹簧34可以由用于接合扭矩传递设备16的任何所期望的材料形成。例如,弹簧34可以由钢形成,并且活塞32可以由钢或硬铝(例如A390)形成,或者活塞32可以由较软的铝(例如A380)形成,其中钢套筒安置在活塞32与弹簧34之间。

本文中提供的描述本质上仅是示例性的,并且并不背离其主旨的变型打算在本公开的精神和范围内。此类变型不应视为背离本公开的精神和范围。

- 可变作用直径活塞

- 大直径单作用活塞液压缸