热交换腔及液冷装置

文献发布时间:2023-06-19 10:44:55

本申请是申请日为2015年12月30日、申请号为201511023351.5、发明名称为“热交换腔及液冷装置”的发明专利申请的分案申请。

技术领域

本发明关于一种热交换腔,尤指一种利用固定件将盖体固定于导热基板上的热交换腔及具有此热交换腔的液冷装置。

背景技术

散热装置与电子产品的发展息息相关。由于电子产品在运作时,电路中的电流会因阻抗的影响而产生不必要的热能,如果这些热能不能有效地排除而累积在电子产品内部的电子元件上,电子元件便有可能因为不断升高的温度而损坏。因此,散热装置的优劣对电子产品的运作影响甚巨。

目前,电子产品最常用的散热装置是透过将热管的一端接触会产生热的电子元件,另一端连接散热片,并以散热风扇对散热片进行散热。然而,散热风扇在高转速之下所产生的扰人噪音及高耗电量,常常是制造业者所难以克服的问题。因此,液冷装置便因应而生。

一般而言,液冷装置主要系由热交换腔以及泵所构成。液冷装置在对电子元件进行散热时,系由泵将冷却液打入热交换腔,热交换腔吸收电子元件所产生的热量,再由冷却液进行冷却。现有技术热交换腔的盖体仅摆放于导热基板上,盖体与导热基板无固定关系,使得盖体的内表面与导热基板的散热片之间存在较大的间隙。由于上述间隙对于液体流动的阻力较小,因此,部分冷却液便会流入上述间隙中,使得冷却液无法均匀流向每一个散热片。因此,冷却液无法有效将热量自每一个散热片带走,使得电子装置因温度提高而影响其效能。

发明内容

本发明提供一种利用固定件将盖体固定于导热基板上的热交换腔及具有此热交换腔的液冷装置,以解决上述的问题。

根据一实施例,本发明的热交换腔包含一导热基板、一盖体以及多个固定件。导热基板具有多个散热片。盖体设置于导热基板上且遮盖散热片。固定件将盖体固定于导热基板上。

根据另一实施例,本发明的液冷装置包含一热交换腔以及一壳体。热交换腔包含一导热基板、一盖体以及多个固定件。导热基板具有多个散热片。盖体设置于导热基板上且遮盖散热片。固定件将盖体固定于导热基板上。壳体设置于导热基板上。

综上所述,本发明的热交换腔系利用固定件将盖体固定于导热基板上。在固定件将盖体固定于导热基板上后,可使盖体的内表面接近甚至贴合于导热基板的散热片,以减小甚至消除盖体的内表面与导热基板的散热片之间的间隙。藉此,进入热交换腔的冷却液即可均匀流向每一个散热片,有效地将每一个散热片的热量带走,进而增进散热效果。

关于本发明的优点与精神可以藉由以下的发明详述及所附图式得到进一步的了解。

附图说明

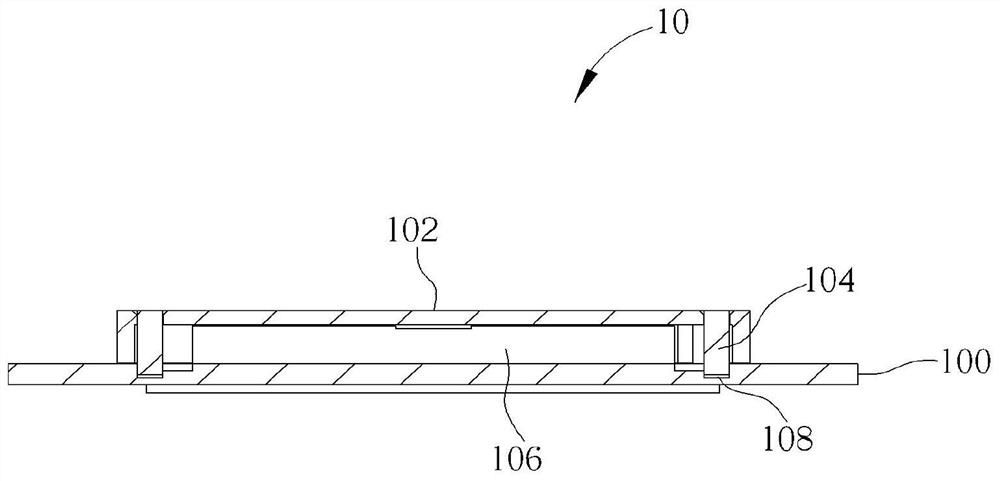

图1为根据本发明一实施例的液冷装置的立体图。

图2为图1中的液冷装置于另一视角的立体图。

图3为图1中的液冷装置的爆炸图。

图4为图1中的液冷装置于另一视角的爆炸图。

图5为图3中的热交换腔沿A-A线的剖面图。

图6为图3中的热交换腔的爆炸图。

图7为图3中的热交换腔于另一视角的爆炸图。

图8为根据本发明另一实施例的热交换腔的爆炸图。

图9为根据本发明另一实施例的热交换腔的爆炸图。

其中,附图标记

1 液冷装置

10、10'、10” 热交换腔

12 壳体

14 泵

16 螺丝

100 导热基板

102 盖体

104 固定件

106 散热片

108、110 固定孔

A-A 剖面线

具体实施方式

请参阅图1至图7,图1为根据本发明一实施例的液冷装置1的立体图,图2为图1中的液冷装置1于另一视角的立体图,图3为图1中的液冷装置1的爆炸图,图4为图1中的液冷装置1于另一视角的爆炸图,图5为图3中的热交换腔10沿A-A线的剖面图,图6为图3中的热交换腔10的爆炸图,图7为图3中的热交换腔10于另一视角的爆炸图。

如图1至图4所示,液冷装置1包含一热交换腔10、一壳体12以及一泵14。壳体12设置于热交换腔10上。泵14设置于壳体12中且位于热交换腔10上。于此实施例中,可利用多个螺丝16将热交换腔10、壳体12与泵14固定在一起。

如图5至图7所示,热交换腔10包含一导热基板100、一盖体102以及多个固定件104。导热基板100可由铜、铝或其它具有高热传导系数的材料制成。当本发明的液冷装置1用来对电子元件(未显示)进行散热时,热交换腔10的导热基板100系贴设于电子元件上,由泵14将冷却液(未显示)打入热交换腔10,热交换腔10吸收电子元件所产生的热量,再由冷却液进行冷却。

导热基板100具有多个散热片106,且散热片106间隔排列。散热片106可藉由粘贴、卡合、焊接等方式设置于导热基板100上。此外,散热片106亦可藉由铲削方式形成于导热基板100上,而与导热基板100一体成型。相较于粘贴、卡合、焊接等方式,将散热片106以铲削方式直接形成于导热基板100上可有效降低散热片106与导热基板100之间的热阻,进而有效提高热传导效率。

盖体102设置于导热基板100上且遮盖散热片106。于此实施例中,固定件104可为铜柱,且盖体102可由塑料制成。因此,固定件104可经由埋入射出成型(insert molding)工艺设置于盖体102的角落上。于另一实施例中,固定件104与盖体102亦可经由塑料射出成型工艺而一体成型。于另一实施例中,固定件104与盖体102亦可经由金属铸造成型工艺而一体成型。

导热基板100具有多个固定孔108,其中固定孔108对应固定件104。于此实施例中,可先将固定件104对准固定孔108,再经由冲压工艺将固定件104压入固定孔108,使得固定件104以紧配合的方式固定于固定孔108中。藉此,固定件104即可将盖体102固定于导热基板100上。如图5所示,在固定件104将盖体102固定于导热基板100上后,由于冲压工艺系将盖体102朝导热基板100的方向冲压,盖体102的内表面即会接近甚至贴合于导热基板100的散热片106,以减小甚至消除盖体102的内表面与导热基板100的散热片106之间的间隙。藉此,进入热交换腔10的冷却液即可均匀流向每一个散热片106,有效地将每一个散热片106的热量带走,进而增进散热效果。

请参阅图8,图8为根据本发明另一实施例的热交换腔10'的爆炸图。热交换腔10'与上述的热交换腔10的主要不同之处在于,热交换腔10'的固定件104与导热基板100一体成型,如图8所示。于此实施例中,可经由计算机数值控制(Computer Numerical Control,CNC)工艺于导热基板100上铣削出固定件104。此外,盖体102具有多个固定孔110,其中固定孔110对应固定件104。于此实施例中,可先将固定件104对准固定孔110,再经由冲压工艺将固定件104压入固定孔110,使得固定件104以紧配合的方式固定于固定孔110中。藉此,固定件104即可将盖体102固定于导热基板100上。

需说明的是,第8图所绘示的固定件104亦可设计成卡勾结构,用以与盖体102的固定孔110或卡槽(未显示)卡合,以将盖体102固定于导热基板100上。换言之,本发明亦可利用卡合方式将盖体102固定于导热基板100上,并不限于上述的经由冲压工艺将固定件104压入固定孔110的固定方式。

请参阅图9,图9为根据本发明另一实施例的热交换腔10”的爆炸图。热交换腔10”与上述的热交换腔10的主要不同之处在于,热交换腔10”的固定件104系为独立元件,如图9所示。此外,导热基板100具有多个固定孔108,且盖体102具有多个固定孔110,其中固定孔108、110分别对应固定件104。于此实施例中,可先将固定孔108、110相互对准,再经由冲压工艺将固定件104压入固定孔108、110,使得固定件104以紧配合的方式固定于固定孔108、110中。藉此,固定件104即可将盖体102固定于导热基板100上。

综上所述,本发明的热交换腔系利用固定件将盖体固定于导热基板上。在固定件将盖体固定于导热基板上后,可使盖体的内表面接近甚至贴合于导热基板的散热片,以减小甚至消除盖体的内表面与导热基板的散热片之间的间隙。藉此,进入热交换腔的冷却液即可均匀流向每一个散热片,有效地将每一个散热片的热量带走,进而增进散热效果。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属于本发明所附权利要求的保护范围。

- 热交换腔及液冷装置

- 液冷散热装置及用于该液冷散热装置的热交换器