一种柔性长条产品自动过胶、码垛工作站及方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及制鞋设备技术领域,特别是一种柔性长条产品自动过胶、码垛工作站及方法。

背景技术

围条过胶是硫化制鞋工艺的其中一个特有的工序,在传统的硫化制鞋过程中,围条过胶采用的是人工通过粘有胶水的刷子对需要过胶的围条逐一进行刷胶处理,该工序要求人工操作熟练度高,且因胶水的挥发性及刺激性使得人工围条过胶作业环境恶劣,作业强度高;其次,在传统的人工过胶完成后,需要人工将过完胶的围条摆放在围条托盘上,并人工搬运满料的围条托盘放于指定区域并摆放整齐。人工围条刷胶要求操作熟练度高,效率低,作业环境恶劣,作业强度高;人工摆放围条效率低,人力成本高。

发明内容

本发明的主要目的是克服现有技术的缺点,提供一种生产效率高、降低产线人力成本、实现自动化的柔性长条产品自动过胶、码垛工作站及方法。

为实现上述目的,本发明采用的技术方案如下:

一种柔性长条产品自动过胶、码垛工作站,包括涂胶装置、设于涂胶装置一侧且输送有托盘的输送装置、设在输送装置上方的吸取装置,涂胶装置包括输送带,输送带用于输送完成涂胶且涂胶面朝上的长条产品,输送带一端朝向输送装置形成出料端,输送装置带动托盘与出料端对应的间歇移动使托盘内可间隔装载长条产品;所述吸取装置包括吸盘、与吸盘连接的移动机构,吸盘位于输送带出料端一侧,输送带输送长条产品至长条产品一端吸附在吸盘上方,移动机构带动吸盘将长条产品拖送至托盘内。

进一步的,所述输送带的出料端两侧分别设有一导向板,导向板水平延伸至位于输送装置上方;两导向板之间具有可容纳长条产品的空间,所述吸盘位于两导向板之间,且吸盘顶面与输送带顶面齐平。

进一步的,所述吸盘与移动机构之间设有一连接件,所述导向板上沿长度方向开设有长型口,所述连接件上部与移动机构连接,连接件下部朝向导向板弯折形成水平安装板,所述吸盘安装于水平安装板上,所述水平安装板穿过长型口且可带动吸盘沿长型口长度方向移动。

进一步的,所述涂胶装置还包括涂胶机、换向机构、上料托板,换向机构与上料托板设在输送带上方,且换向机构与上料托板分别位于涂胶机两侧,长条产品由上料托板依次经过涂胶机、换向机构进入输送带,长条产品一端进入涂胶机进行底面涂胶,另一端支撑于上料托板上,换向机构带动长条产品翻转至使长条产品的涂胶面位于长条产品的顶面,且带动长条产品进入输送带且由输送带出料端送出。

进一步的,所述涂胶机包括胶槽、浸在胶槽内的涂胶辊、位于涂胶辊上方且抵顶在涂胶辊上的上压辊;所述换向机构包括两个限宽板、设在两限宽板之间的翻转板、用于调整两限宽板之间距离的调距旋钮,所述翻转板呈向外凸出的弧形结构,所述翻转板的高位端水平位置高于上压辊的低位端,翻转板的底部朝输送带出料端方向向下倾斜。

进一步的,还包括托盘上料装置,所述托盘上料装置包括上料升降机、导轨、吸盘组件,所述上料升降机设在输送装置的前端,且上料升降机上沿竖向堆叠有若干托盘,所述导轨设在上料升降机上方,且导轨长度方向沿输送装置后端延伸,所述吸盘组件设在导轨下方且可沿导轨长度方向移动,吸盘组件抓取托盘通过导轨带动将托盘置于输送装置上,同时上料升降机上升至使最上方的托盘位于吸盘组件可抓取的范围内。

进一步的,所述吸盘组件包括由上至下依次连接的滑块、安装板、气缸、吸盘架,所述吸盘架底部设有若干吸盘,所述安装板上开设有两个导向孔,吸盘架上设有两根导向杆,各导向杆分别穿过各导向孔,且各导向杆可沿各导向孔沿竖向运动,所述气缸带动吸盘架通过导向杆与导向孔的配合平稳的沿竖向运动。

进一步的,还包括托盘下料装置,所述托盘下料装置包括设在输送装置后端的下料升降机、设在输送装置上的推料机构、设在下料升降机上方的定位放料机构,所述推料机构可朝输送装置后端运动以将输送装置上的托盘推送至定位放料机构上,所述定位放料机构包括两个托板、第一驱动机构,两托板之间形成可容纳托盘的空间,所述下料升降机下降至下料升降机与托板之间具有可容纳一托盘的空间,所述第一驱动机构驱动两托板分别朝外运动以将托盘堆叠于下料升降机上。

进一步的,所述推料机构包括安装面板、安装在安装面板上的推块、设在推块底部的弹性组件、与安装面板连接的第二驱动机构,所述弹性组件压缩带动推块向下运动至可使托盘通过,弹性组件复原带动推块恢复至可推动托盘的高度,所述第二驱动机构可驱动安装面板带动推块推动托盘朝定位放料机构方向运动。

一种柔性长条产品自动过胶、码垛的方法,其方法步骤如下:

步骤一,输送装置输送托盘至与输送带的出料端对应;输送带带动完成涂胶的长条产品朝输送装置方向输送,此时,移动机构带动吸盘位于靠近输送带出料端的一侧;

步骤二,输送带输送长条产品至长条产品一端吸附在吸盘上方,移动机构带动吸盘朝远离输送带方向移动,进而带动长条产品的一端移动至离开输送带且将长条产品拖送至托盘内,当长条产品的另一端离开输送带且位于托盘内,吸盘松开长条产品,且吸盘在移动机构带动下继续移动至吸盘离开长条产品的一端,使长条产品完全放置在托盘内;

步骤三,移动机构带动吸盘朝输送带方向移动至位于靠近输送带的一侧,等待吸取拖送下一长条产品;输送装置输送托盘向后移动一段距离,使托盘可容纳下一长条产品的空间与输送带的出料端对应;

步骤四,重复上述步骤,直至各长条产品间隔排列在托盘内且装满托盘,输送装置将装满长条产品的托盘沿输送装置送出。

由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

第一,托盘与输送带出料端间歇移动的配合,使吸盘可带动长条产品间隔摆放至托盘内;吸盘通过吸取长条产品的一端将其拖送至托盘内,操作方便,摆放整齐;

第二,将涂胶辊设置在上压辊下方,使胶水涂抹于长条产品的底面,再利用换向机构翻转过来,不易粘附其他杂质;且将长条产品的涂胶面翻转至位于长条产品的顶面,便于后续对长条产品的输送及装盘;

第三,长条产品的涂胶与码垛实现自动化生产,改善传统人工涂胶效率低、工作强度大、工作环境恶劣的问题,取代传统人工摆放过完胶的长条产品并人工码垛托盘的问题,进而提高了生产效率、降低产线人力成本。

附图说明

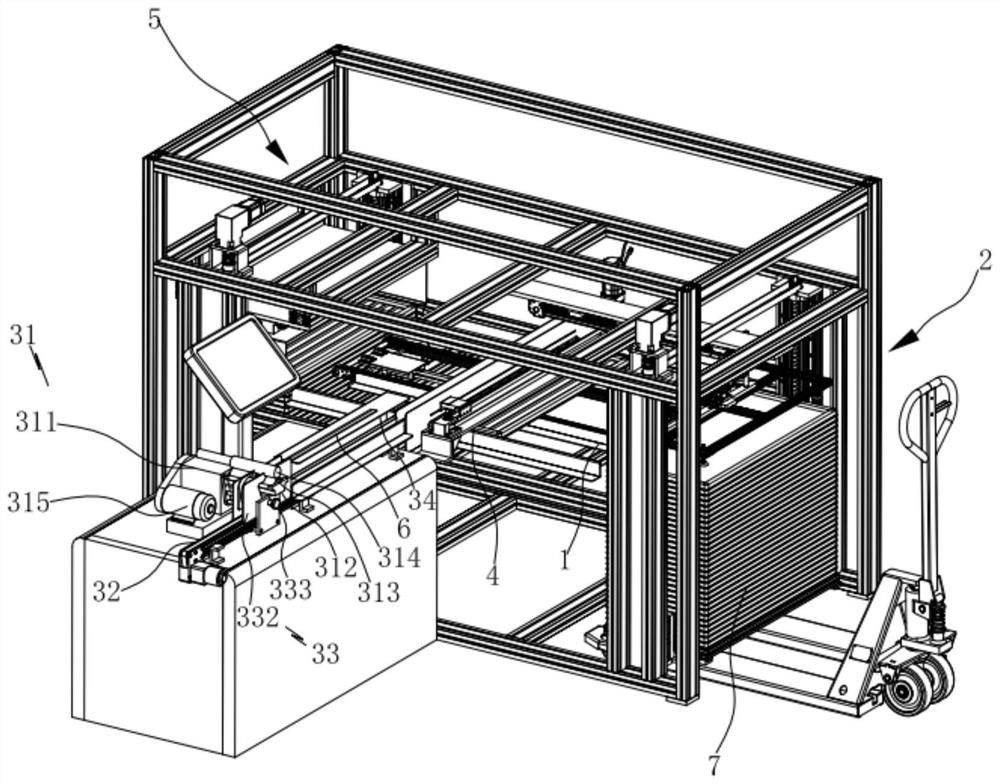

图1是本发明柔性长条产品自动过胶、码垛工作站的整体结构示意图。

图2是本发明柔性长条产品自动过胶、码垛工作站的俯视平面图。

图3是本发明涂胶装置与吸取装置的侧视平面图。

图4是本发明托盘上料装置的整体结构示意图。

图5是本发明托盘下料装置的整体结构示意图。

图中:1.输送装置,2.托盘上料装置,21.上料升降机,22.导轨、23. 吸盘组件,231.滑块,232.安装板,233.气缸,234.吸盘架,235.导向杆, 236.吸盘,3.涂胶装置,31.涂胶机,311.机台,312.胶槽,313.涂胶辊,314.上压辊,315.电机,32.输送带,321.出料端,33.换向机构,331.翻转板,332.限宽板,333.调距旋钮,34.上料托板,4.吸取装置,41.吸盘, 42.移动机构,43.导向板,431.长型口,44.连接件,441.水平安装板,5. 托盘下料装置,51.下料升降机,52.推料机构,521.安装面板,522.推块, 523.第二驱动机构,53.定位放料机构,531.托板,532.第一驱动机构,6. 长条产品,7.托盘。

具体实施方式

以下通过具体实施方式对本发明作进一步的描述。

参照图1至图5,本发明的一种围条自动过胶、码垛工作站,包括输送装置1、托盘上料装置2、涂胶装置3、吸取装置4、托盘下料装置5、长条产品6、托盘7。

托盘上料装置2设置在输送装置1前端,托盘上料装置2包括上料升降机21、导轨22、吸盘组件23,导轨22设在上料升降机21上方,且导轨 22长度方向沿输送装置1后端延伸至位于输送装置1上方,吸盘组件23可沿导轨22长度方向移动的设置在导轨22上;上料升降机21上沿竖向堆叠有若干托盘7,吸盘组件23抓取上料升降机21上最上方的托盘7通过导轨22带动移动将托盘7放置于输送装置1上,同时上料升降机21带动堆叠的托盘7上升至使最上方的托盘7位于吸盘组件23可抓取的范围内;吸盘组件23包括滑块231、安装板232、气缸233、吸盘架234,安装板232固定设置在滑块231下方,气缸233一端固定在安装板232下方,另一端通过活塞杆与吸盘架234连接,气缸233可带动吸盘架234沿竖向移动;安装板232上开设有两个导向孔,吸盘架234上设置有两个导向杆235,导向杆 235分别位于气缸233两侧,且各导向杆235分别与各导向孔对应,各导向杆235沿竖向穿过且延伸出各导向孔,导向杆235可沿导向孔做竖向运动;气缸233带动吸盘架234通过导向杆235与导向孔的配合平稳的沿竖向运动;吸盘架234下方安装有若干吸盘236,吸盘架234通过吸盘236抓取位于上料升降机21上的托盘7。

涂胶装置3设置在输送装置1一侧,吸取装置4设置在输送装置1上方,涂胶装置3包括涂胶机31、输送带32、换向机构33、上料托板34,输送带32用于输送完成涂胶且涂胶面朝上的长条产品6,输送带32一端朝向输送装置1形成出料端321;换向机构33与上料托板34设在输送带32 上方,且换向机构33与上料托板34分别位于涂胶机31两侧,长条产品6 由上料托板34依次经过涂胶机31、换向机构33进入输送带32,长条产品 6一端进入涂胶机31进行底面涂胶,另一端支撑于上料托板34上,长条产品6一端由涂胶机31进入换向机构33,在换向机构33的带动下长条产品 6翻转至使长条产品6的涂胶面位于长条产品6的顶面,且带动长条产品6 进入输送带32且由输送带32出料端321送出。

涂胶机31包括机台311、设在机台311一侧且位于输送带32上方的胶槽312、转动连接在机台311一侧且浸在胶槽312内的涂胶辊313、位于涂胶辊313上方且抵顶在涂胶辊313上的上压辊314、与涂胶辊313传动连接的电机315;换向机构33包括翻转板331、设在翻转板331两侧的限宽板 332、用于调整两限宽板332之间距离的调距旋钮333,调距旋钮333可根据不同宽度的长条产品6来调节两限宽板332之间的宽度,翻转板331呈向外凸出的弧形结构,翻转板331的高位端水平位置高于上压辊314的低位端,翻转板331的底部朝输送带32出料端321方向向下倾斜。

吸取装置4包括吸盘41、与吸盘41连接的移动机构42,吸盘41位于输送带32出料端321一侧,输送带32输送长条产品6至长条产品6一端吸附在吸盘41上方,移动机构42带动吸盘41将长条产品6拖送至托盘7 内,输送装置1带动托盘7与输送带32出料端321对应的间歇移动使托盘7内可间隔装载长条产品6,即吸盘41每带动一长条产品6摆放至托盘7 内,输送装置1带动托盘7向后移动一端距离,使托盘7可容纳下一长条产品6的空间与输送带32的出料端321对应,直至托盘7内装满长条产品 6。输送带32的出料端321两侧分别设有一导向板43,导向板43水平延伸至位于输送装置1上方,两导向板43之间具有可容纳长条产品6的空间,吸盘41位于两导向板43之间,且吸盘41顶面与输送带32顶面齐平;导向板43可引导吸盘41带动长条产品6整齐的摆放于托盘7内;吸盘41与移动机构42之间设有一连接件44,导向板43上沿长度方向开设有长型口 431,连接件44上部与移动机构42连接,连接件44下部朝向导向板43弯折形成水平安装板441,吸盘41安装于水平安装板441上,水平安装板441 穿过长型口431且可带动吸盘41沿长型口431长度方向移动。

托盘下料装置5设置在输送装置1后端,托盘下料装置5包括下料升降机51、推料机构52、定位放料机构53,定位放料机构53设在下料升降机51上方,推料机构52设置在输送装置1上,推料机构52可朝输送装置 1后端运动以将输送装置1上的托盘7推送至定位放料机构53上;定位放料机构53包括两个托板531、第一驱动机构532,第一驱动机构532驱动两托板531分别朝内运动,使两托板531可支撑托盘7且两托板531之间形成可容纳托盘7的空间,下料升降机51下降至下料升降机51与托板531 之间具有可容纳一托盘7的空间,第一驱动机构532驱动两托板531分别朝外运动以将托盘7放开,使托盘7堆叠于下料升降机51上;定位放料机构53每放置一个托盘7在下料升降机51上,下料升降机51就下降一定的高度,直至下料升降机51堆叠完托盘7。推料机构52包括安装面板521、安装在安装面板521上的推块522、设在推块522底部的弹性组件、与安装面板521连接的第二驱动机构523,托盘7在输送装置1上输送移动,当托盘7移动至推料机构52上方,托盘7压住推块522使弹性组件压缩带动推块522向下运动至使托盘7可通过,弹性组件复原带动推块522恢复至可推动托盘7的高度,第二驱动机构523可驱动安装面板521带动推块522 推动托盘7朝定位放料机构53方向运动,以将托盘7推送至两托板531上。

该种柔性长条产品自动过胶、码垛工作站工作原理如下:

步骤一,人工将待涂胶长条产品6一端置于上压辊314与涂胶辊313 之间,另一端置于上料托板34上;涂胶机31对长条产品6底面自动过胶,长条产品6进入翻转板331,翻转板331带动长条产品6翻转至使长条产品 6的涂胶面位于长条产品6的顶面,且带动长条产品6进入输送带32;输送装置1输送托盘7至与输送带32的出料端321对应;输送带32带动完成涂胶的长条产品6朝输送装置1方向输送,此时,移动机构42带动吸盘 41位于靠近输送带32出料端321的一侧;

步骤二,输送带32输送长条产品6至长条产品6一端吸附在吸盘41 上方,移动机构42带动吸盘41朝远离输送带32方向移动,进而带动长条产品6的一端移动至离开输送带32且将长条产品6拖送至托盘7内,当长条产品6的另一端离开输送带32且位于托盘7内,吸盘41松开长条产品6,且吸盘41在移动机构42带动下继续移动至吸盘41离开长条产品6的一端,使长条产品6完全放置在托盘7内;

步骤三,移动机构42带动吸盘41朝输送带32方向移动至位于靠近输送带32的一侧,等待吸取拖送下一长条产品6;输送装置1输送托盘7向后移动一段距离,使托盘7可容纳下一长条产品6的空间与输送带32的出料端321对应;

步骤四,重复上述步骤,直至各长条产品6间隔排列在托盘7内且装满托盘7,输送装置1将装满长条产品6的托盘7沿输送装置1送出。

上述仅为本发明的一个具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

- 一种柔性长条产品自动过胶、码垛工作站及方法

- 一种柔性长条产品自动过胶、码垛工作站