一种发光纤维的生产方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及一种发光纤维的生产方法。

背景技术

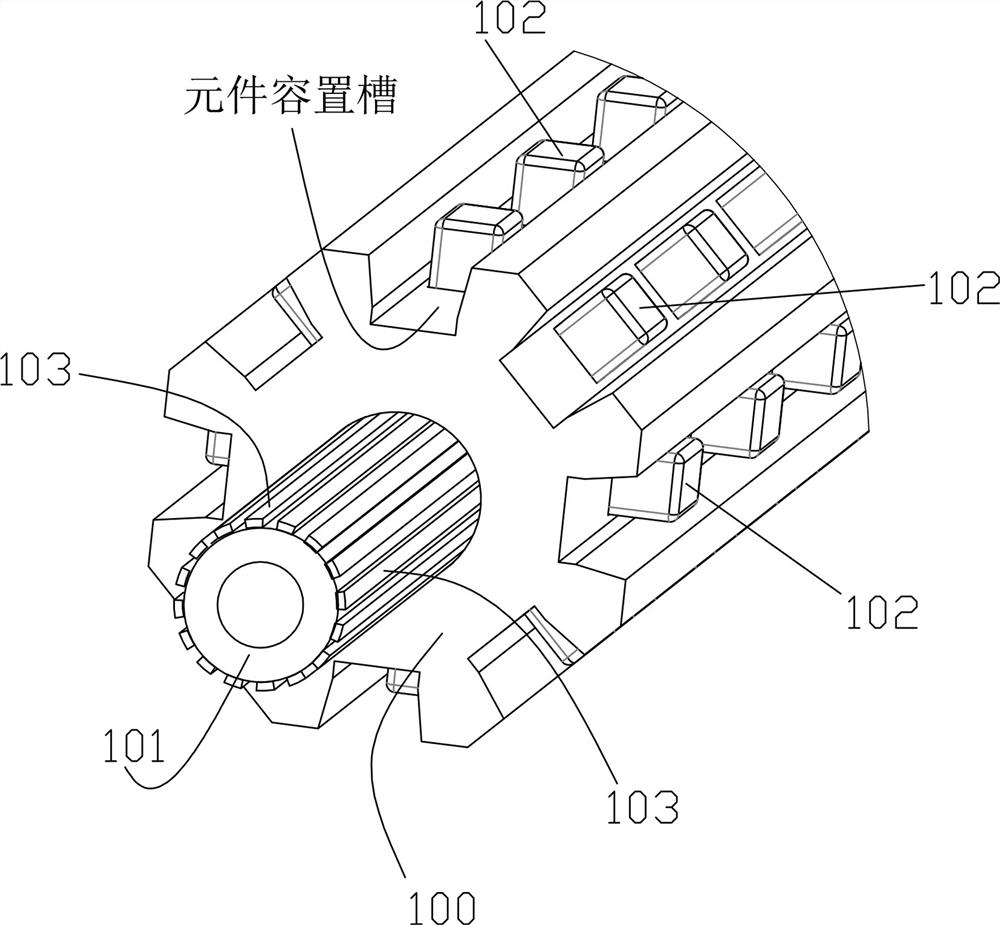

目前的发光纤维大多为平面结构,且由于采用的是常规LED元件,导致纤维尺寸比较大,平面结构也导致纤维纺织的过程中需要对其进行定向,影响发光纤维的纺织进度。为此,提出了一种埋设式的回转结构Micro LED发光纤维,如图1所示,该发光纤维包括具有元件容置槽的纤维本体100、中心加强芯101、沿周向均匀分布于中心加强芯100表面的石墨烯导电单元103以及设于纤维本体的元件容置槽内的若干个具有磁性沉积层的Micro LED元件102,纤维本体101的元件容置槽对应每个Micro LED元件102均设有具有导电银浆的银浆容置槽和银浆容置孔,Micro LED元件102的引脚固定在银浆容置槽上并通过银浆容置孔的导电银浆与石墨烯导电单元103电性连接;这种发光纤维具有尺寸小,纺织过程无需对其进行定向,利于提高发光纤维的生产效率;但是,目前市面上并没有专门针对这种发光纤维的生产装置。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种发光纤维的生产方法。

为实现上述目的,本发明的具体方案如下:

一种发光纤维的生产方法,包括底板、设于底板一端的并用于支撑中心加强芯料卷的第一支架以及设于底板另一端的并用于支撑成品收卷筒收集成品发光纤维的第二支架,还包括位于第一支架与第二支架之间且依次设于底板上的用于张紧中心加强芯的张线辊部件、用于将石墨烯涂覆在中心加强芯外表面上形成石墨烯导电涂层的涂层沉积机构、用于使石墨烯导电涂层带电流的导电机构、用于将石墨烯导电涂层等间隔分割成若干个石墨烯导电单元以及用于形成具有元件容置槽的纤维本体并包覆中心加强芯的纤维拉丝成型机构、用于在纤维本体的元件容置槽上开设银浆容置槽和银浆容置孔并将导电银浆填充入银浆容置槽和银浆容置孔的银浆填充机构、用于提供具有磁性沉积层的Micro LED元件的元件排列机构、用于将Micro LED元件焊接在纤维本体上的氮气回流焊接机构、用于回收未焊接在纤维本体上的Micro LED元件的元件回收机构,所述张线辊部件靠近第一支架设置。

其中,所述涂层沉积机构包括石墨烯沉积槽、压线辊和紫外线固化灯,所述石墨烯沉积槽固定在底板上,所述石墨烯沉积槽靠近张线辊部件的槽壁上设有第一送丝头,所述石墨烯沉积槽远离张线辊部件的槽壁上设有出丝头,所述压线辊设于石墨烯沉积槽内,所述紫外线固化灯设于石墨烯沉积槽远离张线辊部件的内壁顶部。

其中,所述导电机构包括导电支架和导电辊,所述导电支架固定在底板上,所述导电辊的两端转动连接在导电支架上。

其中,所述纤维拉丝成型机构包括成型支架、纤维挤出成型模具和涂层分割板,所述成型支架固定在底板上,所述纤维挤出成型模具固定在成型支架上,所述涂层分割板设于限位挤出成型模具朝向导电机构的侧面,所述涂层分割板设有分割嘴,所述分割嘴沿周向等间隔设有若干个涂层刮针。

其中,所述银浆填充机构包括填充支架、银浆填充刮平模具和开孔固定板,所述填充支架固定在底板上,所述银浆填充刮平模具固定在填充支架上,所述开孔固定板设于银浆填充刮平模具朝向纤维拉丝成型机构的侧面,所述开孔固定板上设有开孔嘴,所述开孔嘴沿周向等间隔设有若干个激光开孔组。

其中,所述元件排列机构包括排列支架和元件盛放槽,所述排列支架固定在底板上,所述元件盛放槽固定在排列支架上,所述元件盛放槽相对的两侧壁上分别设有第二送丝头。

其中,所述氮气回流焊接机构包括焊接支架和热管固定板,所述焊接支架固定在底板上,所述热管固定板固定在焊接支架上,所述热管固定板内设有氮气加热管,所述氮气加热管靠近元件排列机构的一端设有进气嘴。

其中,所述元件回收机构包括顶部倾斜设置的回收支架、电磁铁固定板、振动部件和回收元件盛料盘,所述回收支架固定在底板上,所述电磁铁固定板设于回收支架顶部,所述振动部件设于电磁铁固定板上,所述电磁铁固定板内嵌设有电磁铁回收管,所述回收元件盛料盘设于底板上并位于回收支架顶部低位端的一侧。

本发明的有益效果为:与现有技术相比,本发明利用张线辊部件、涂层沉积机构、导电机构、纤维拉丝成型机构、银浆填充机构、元件排列机构、氮气回流焊接机构、元件回收机构依次相互配合,可以连续生产制作出这种埋设式的回转结构Micro LED发光纤维,生产效率高,适合大批量生产。

附图说明

图1是埋设式的回转结构Micro LED发光纤维的局部结构示意图;

图2是本发明的结构示意图;

图3是本发明的涂层沉积机构的结构示意图;

图4是本发明的纤维拉丝成型机构的结构示意图;

图5是图4中I处的局部放大示意图;

图6是本发明的银浆填充机构的结构示意图;

图7是图6中II处的局部放大示意图;

图8是本发明的氮气回流焊接机构的结构示意图;

图9是本发明的元件回收机构的结构示意图;

附图标记说明:1-底板;2-张线辊部件;3-涂层沉积机构;31-石墨烯沉积槽;32-压线辊;33-紫外线固化灯;34-第一送丝头;35-出丝头;4-导电机构;5-纤维拉丝成型机构;51-成型支架;52-纤维挤出成型模具;53-涂层分割板;531-分割嘴;54-涂层刮针;6-银浆填充机构;61-填充支架;62-银浆填充刮平模具;63-开孔固定板;631-开孔嘴;64-激光开孔组;7-元件排列机构;8-氮气回流焊接机构;81-焊接支架;82-热管固定板;83-氮气加热管;84-进气嘴;9-元件回收机构;91-回收支架;92-电磁铁固定板;93-振动部件;94-回收元件盛料盘;95-电磁铁回收管;100-纤维本体;101-中心加强芯;102-Micro LED元件;103-石墨烯导电单元。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图9所示,本实施例所述的一种发光纤维的生产方法,包括底板1、设于底板1一端的并用于支撑中心加强芯101料卷的第一支架以及设于底板1另一端的并用于支撑成品收卷筒收集成品发光纤维的第二支架,还包括位于第一支架与第二支架之间且依次设于底板1上的用于张紧中心加强芯101的张线辊部件2、用于将石墨烯涂覆在中心加强芯101外表面上形成石墨烯导电涂层的涂层沉积机构3、用于使石墨烯导电涂层带电流的导电机构4、用于将石墨烯导电涂层等间隔分割成若干个石墨烯导电单元103以及用于形成具有元件容置槽的纤维本体100并包覆中心加强芯101的纤维拉丝成型机构5、用于在纤维本体100的元件容置槽上开设银浆容置槽和银浆容置孔并将导电银浆填充入银浆容置槽和银浆容置孔的银浆填充机构6、用于提供具有磁性沉积层的Micro LED元件102的元件排列机构7、用于将Micro LED元件102焊接在纤维本体100上的氮气回流焊接机构8、用于回收未焊接在纤维本体100上的Micro LED元件102的元件回收机构9,所述张线辊部件2靠近第一支架设置。

本实施例的工作方式是:首先将中心加强芯101料卷放置在第一支架上,用于收集成品发光纤维的成品收卷筒放置在第二支架上,然后将中心加强芯101料卷的中心加强芯101通过张线辊部件2后进入涂层沉积机构3中,涂层沉积机构3将石墨烯涂覆在中心加强芯101外表面上形成石墨烯导电涂层,完成后,中心加强芯101经由导电机构4接通电流后,石墨烯导电涂层带电,然后中心加强芯101进入纤维拉丝成型机构5,纤维拉丝成型机构5首先将中心加强芯101表面上的石墨烯导电涂层等间隔分隔成若干个独立的石墨烯导电单元103,然后在纤维拉丝成型机构5的作用下,将熔融状态的纤维材料包覆住中心加强芯101,然后使纤维成型为具有元件容置槽的纤维本体100;纤维成型完成后,进入银浆填充机构6,银浆填充机构6首先在纤维本体100的元件容置槽上加工出银浆容置槽和银浆容置孔,然后在将导电银浆填充入银浆容置槽和银浆容置孔内;银浆填充完成后,进入元件排列机构7内,由于中心加强芯101上的石墨烯导电涂层上有电流通过,产生磁场,将Micro LED元件102吸附在元件容置槽中,然后进入氮气回流焊接机构8内,经过氮气回流焊接机构8的加热焊接后,使引脚对应贴合在银浆容置槽的Micro LED元件102焊接牢固在纤维本体100上,然后再进入元件回收装置内,元件回收装置将未焊接在纤维本体100上的Micro LED元件102,如此便完成成品发光纤维的制作,制作好的成品发光纤维收集在成品收卷筒上,随着中心加强芯101料卷不断放卷,成品收卷筒就会不断收集制作好的成品发光纤维。

本实施例利用张线辊部件2、涂层沉积机构3、导电机构4、纤维拉丝成型机构5、银浆填充机构6、元件排列机构7、氮气回流焊接机构8、元件回收机构9依次相互配合,可以连续生产制作出这种埋设式的回转结构Micro LED发光纤维,生产效率高,适合大批量生产。

本实施例中,所述张线辊部件2包括辊支架和张紧辊,所述辊支架固定在底板1上,所述张紧辊转动连接在辊支架上,将张紧辊设置为转动式连接,即可使中心加强芯101张紧,又能便于中心加强芯101的流畅输送。

基于上述实施例的基础上,进一步地,如图2和图3所示,所述涂层沉积机构3包括石墨烯沉积槽31、压线辊32和紫外线固化灯33,所述石墨烯沉积槽31固定在底板1上,所述石墨烯沉积槽31靠近张线辊部件2的槽壁上设有第一送丝头34,所述石墨烯沉积槽31远离张线辊部件2的槽壁上设有出丝头35,所述压线辊32设于石墨烯沉积槽31内,所述紫外线固化灯33设于石墨烯沉积槽31远离张线辊部件2的内壁顶部。

实际使用时,石墨烯沉积槽31内盛放有石墨烯导电涂料,中心加强芯101通过第一送丝头34进入石墨烯沉积槽31内,经由压线辊32后被压入石墨烯导电涂料液面一下进行沉积涂覆,完成涂覆后进入到紫外线固化灯33光源内,经紫外线照射固化后从出丝头35移出,从而完成在中心加强芯101外表面上涂覆上石墨烯并形成石墨烯导电涂层;通过使石墨烯导电涂料在常温下固化,避免高温对中心加强芯101的破坏。

基于上述实施例的基础上,进一步地,所述导电机构4包括导电支架和导电辊,所述导电支架固定在底板1上,所述导电辊的两端转动连接在导电支架上。通过设置导电辊,即可使中心加强芯101表面上的石墨烯导电涂层通电流,同时又能使中心加强芯101张紧传送。

基于上述实施例的基础上,进一步地,如图2、图4和图5所示,所述纤维拉丝成型机构5包括成型支架51、纤维挤出成型模具52和涂层分割板53,所述成型支架51固定在底板1上,所述纤维挤出成型模具52固定在成型支架51上,所述涂层分割板53设于限位挤出成型模具朝向导电机构4的侧面,所述涂层分割板设有分割嘴531,所述分割嘴531沿周向等间隔设有若干个涂层刮针54。

实际使用时,中心加强芯101通过分割嘴531进入,分割嘴531上的涂层刮针54将中心加强芯101表面上的石墨烯导电涂层进行剥离,使石墨烯导电涂层沿周向等间隔分割成若干个石墨烯导电单元103,以实现为纤维本体100上每个元件容置槽内的Micro LED元件102独立供电,实现导电层的电性分离,石墨烯导电涂层分割完成后,中心加强芯101进入纤维挤出成型模具52内,纤维挤出成型模具52将熔融的纤维材料进行加压,使纤维材料附着在中心加强芯101表面,进而包裹住中心加强芯101,随着中心加强芯101的从纤维挤出成型模具52的模具出口拉出,经由纤维挤出成型模具52的模具出口整形,形成具有元件容置槽的纤维本体100,并包覆中心加强芯101。如此设置,使得中心加强芯101、石墨烯导电单元103、纤维本体100一体成型,形成发光纤维基体,同步加工,效率高,均匀性好。

基于上述实施例的基础上,进一步地,如图2、图6和图7所示,所述银浆填充机构6包括填充支架61、银浆填充刮平模具62和开孔固定板63,所述填充支架61固定在底板1上,所述银浆填充刮平模具62固定在填充支架61上,所述开孔固定板63设于银浆填充刮平模具62朝向纤维拉丝成型机构5的侧面,所述开孔固定板63上设有开孔嘴631,所述开孔嘴631沿周向等间隔设有若干个激光开孔组64。

实际使用时,中心加强芯101、石墨烯导电单元103、纤维本体100形成的发光纤维基体通过开孔嘴631进入,同时开孔嘴631上的激光开孔组64在纤维本体100的元件容置槽上加工出银浆容置槽和银浆容置孔,然后才进入银浆填充刮平模具62内,此时高压导电银浆充填入银浆容置槽和银浆容置孔中,然后随着纤维基体通过银浆填充刮平模具62的模具出口时,多余的导电银浆被刮去,仅保留银浆容置槽和银浆容置孔内的导电银浆,为定点焊接作焊料准备。优选地,激光开孔组64采用微型激光头,通过微型激光头开孔,保证开孔精度及深度,避免对石墨烯导电单元103进行二次破坏导致良率降低。

基于上述实施例的基础上,进一步地,所述元件排列机构7包括排列支架和元件盛放槽,所述排列支架固定在底板1上,所述元件盛放槽固定在排列支架上,所述元件盛放槽相对的两侧壁上分别设有第二送丝头。

实际使用时,具有磁性沉积层的Micro LED元件102放置在元件盛放槽内,当发光纤维基体通过第二送丝头进入元件盛放槽内时,Micro LED元件102在磁场作用下,MicroLED元件102被吸附在纤维本体100的元件容置槽内,然后从相对的另一个第二送丝头穿出,为后续Micro LED元件102的焊接做准备。优选地,石墨烯导电单元103上的电流产生的磁场吸附力等于Micro LED元件102本身所受重力的1.5倍,以保证Micro LED元件102的吸附固定力且不出现堆叠现象。

基于上述实施例的基础上,进一步地,如图2和图8所示,所述氮气回流焊接机构8包括焊接支架81和热管固定板82,所述焊接支架81固定在底板1上,所述热管固定板82固定在焊接支架81上,所述热管固定板82内设有氮气加热管83,所述氮气加热管83靠近元件排列机构7的一端设有进气嘴84。

实际使用时,带有Micro LED元件102的发光纤维基体经由进气嘴84进入氮气加热管83内,然后通过进气嘴84向氮气加热管83充入氮气,使Micro LED元件102的引脚对应与纤维本体100上银浆容置槽内的银浆焊接在一起,同时银浆容置孔内的银浆实现Micro LED元件102与石墨烯导电单元103的电性连接,从而可以为Micro LED元件102提供电源,如此便将Micro LED元件102牢固地固定在纤维本体100上,并位于纤维本体100的元件容置槽内;采用氮气保护加热焊接方式,在保证纤维各方向受热均匀的同时也保护了焊点和MicroLED元件102在高温下免受氧化,提高焊接良率。

基于上述实施例的基础上,进一步地,如图2和图9所示,所述元件回收机构9包括顶部倾斜设置的回收支架91、电磁铁固定板92、振动部件93和回收元件盛料盘94,所述回收支架91固定在底板1上,所述电磁铁固定板设于回收支架91顶部,所述振动部件93设于电磁铁固定板上,所述电磁铁固定板内嵌设有电磁铁回收管95,所述回收元件盛料盘94设于底板1上并位于回收支架91顶部低位端的一侧。优选地,电磁铁回收管95与水平面之间的夹角为5°,如此方便Micro LED元件102的吸附和转移。

实际使用时,经过氮气回流焊接机构8后,发光纤维基体伸入电磁铁回收管95内,纤维本体100的元件容置槽上未填充导电银浆的部位吸附的Micro LED元件102将在电磁铁回收管95的磁性吸附下而离开纤维本体100的元件容置槽并被吸附在电磁铁回收管95上,然后在电磁铁回收管95断电后,同时在振动部件93的振动下,这些Micro LED元件102自重下,从电磁铁回收管95内滑落,并落入回收元件盛料盘94上,从而完成Micro LED元件102的回收。

基于上述实施例的基础上,优选地,本实施例中,如图2所示,第一支架上放置有多个中心加强芯101料卷,对应地,石墨烯沉积槽31的槽壁上对应设有多个第一送丝头34和多个出丝头35,涂层分割板53对应设有多个分割嘴531,每个分割嘴531上均沿周向等间隔设有若干个涂层刮针54,限位挤出成型模具对应具有多个模具出口,开孔固定板63对应设有多个开孔嘴631每个开孔嘴631均沿周向等间隔设有若干个激光开孔组64,银浆填充刮平模具62对应具有多个模具出口,元件盛放槽的两侧壁分别对应设有多个第二送丝头,热管固定板82上对应设有多个氮气加热管83,每个氮气加热管83均设有进气嘴84,电磁铁固定板内对应嵌设有多个电磁回收管,如此,可以同时进行多个发光纤维的制作,大大提高生产效率,适应大批量生产。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 一种发光纤维的生产机器人及导电纤维生产方法

- 基于微型发光二极管的光导电功能纤维材料的生产方法