一种高分子材料聚氨酯弹性体智能一体化成型方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及聚氨酯弹性体成型技术领域,具体为一种高分子材料聚氨酯弹性体智能一体化成型方法。

背景技术

聚氨酯品种分类及应用领域聚氨酯是聚氨基甲酸酯的简称,它是一种高分子材料,聚氨酯是一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用轻工、化工、电子、纺织、医疗、建筑、建材、汽车、国防、航天、航空灯等等领域,例如日常生活中具体的油漆、涂料、粘合剂、沙发、床垫、座椅扶手等,家用电器应用中电器绝缘漆、电线电缆护套、冰箱、冷柜、消毒柜、热水器等,建筑业应用中密封胶、粘合剂、屋顶防水保温层、冷库保温、内外墙涂料、地板漆等等多种材料。

目前多数的聚氨酯弹性体是注塑模具制作,但是现有的聚氨酯弹性体制作模具在实际使用过程中还存在一些问题,主要是上下模具开合、物料取出等工序均需要大量人工作业干预,导致工作人员的劳动强度高,继而生产效率而言就像相对降低,并且成品物料的初始温度较高,人工取料亦是存在一定的安全风险,针对上述问题,本发明提出一种聚氨酯弹性体制作模具。

发明内容

(一)解决的技术问题

本发明提供了一种高分子材料聚氨酯弹性体智能一体化成型设备及操作方法,解决了上述背景技术中提到的问题。

(二)技术方案

本发明提供如下技术方案:一种高分子材料聚氨酯弹性体智能一体化成型设备,包括支撑箱体,所述支撑箱体的顶面固定安装有模具机构,所述模具机构中部的正面设置有自动取料机构,所述自动取料机构的底面固定连接在支撑箱体中部的顶面,所述自动取料机构一端的底部设置有自送输料机构,所述自送输料机构设置在支撑箱体中部的内侧,所述自送输料机构的底部设置有冷却机构,所述冷却机构底面固定连接在支撑箱体底部的内壁,所述支撑箱体底面的两侧固定连接有缓冲支脚机构。

优选的,所述缓冲支脚机构内部包括有支脚杆,且支脚杆底部的外侧活动套接有方形套,所述方形套顶面的两侧固定连接有压缩弹簧,所述压缩弹簧的顶端固定连接在支撑箱体的底面。

优选的,所述冷却机构内部包括有鼓风机,且鼓风机的一侧固定套接有输风管,所述输风管的底面固定连接在支撑箱体底部的内壁上,所述输风管的顶部固定套接有集流箱体,所述集流箱体顶部的内侧固定套接有散流板,所述散流板的内部开设有出风孔。

优选的,所述自送输料机构的内部包括有输送带,且输送带活动套接在支撑箱体顶部的内侧,所述输送带两侧的内部各活动套接有一个传动辊,两个所述传动辊的两端均固定安装有一个轴承座,所述轴承座顶面固定连接在支撑箱体顶部的内壁上,两个所述传动辊的其中一个传动辊一端固定安装有伺服电机,所述输送带的内部开设有透气槽。

优选的,所述自动取料机构的内部包括有底座,且底座中部的内侧固定套接有主电动推杆,所述主电动推杆的一端固定连接有连接板,所述连接板两侧的内部固定套接有笔式电动推杆,所述笔式电动推杆的底部固定连接有取料板,所述取料板两侧的内部固定套接有吸盘,两个所述吸盘的顶端固定安装有Y型气管,所述Y型气管的一端固定安装有现有的抽气泵,所述连接板的顶面固定安装有小型蓄电池,所述小型蓄电池与两个笔式电动推杆电性连接。

优选的,所述模具机构的内部包括固定架,且固定架中部的内侧固定套接有液压杆,所述液压杆的底端固定连接有上合模具,所述上合模具两侧的内部固定套接有注塑管,所述上合模具的底部设置有下合模具,所述下合模具的底面固定连接在支撑箱体的顶面。

优选的,所述下合模具顶面的两侧固定连接有导向杆,且导向杆活动套接在上合模具的内部,所述导向杆的顶面固定连接在固定架顶部的内壁上。

优选的,所述支撑箱体正面的内侧铰接安装有箱门,且箱门中部的正面固定连接有把手。

一种高分子材料聚氨酯弹性体智能一体化成型设备及操作方法,包括以下操作步骤:

S1、首先是模具机构的具体操作,启动模具机构内部的液压杆,由液压杆内部伸缩杆推压上合模具,使上合模具与下合模具进行合模,然后将聚氨酯弹性体原料通过注塑管加入到上合模具与下合模具合模后形成的注塑型腔中,继而完成聚氨酯弹性体的制作,完成后关闭液压杆,由液压杆内部的伸缩杆带动上合模具复位提升;

S2、接着是自动取料机构的具体操作,启动自动取料机构内部的主电动推杆,由主电动推杆内部的伸缩杆推移连接板,将其移动到下合模具内部成品聚氨酯弹性体顶部,然后启动笔式电动推杆,同理,由笔式电动推杆内部的伸缩杆推移取料板和吸盘进行下移运动,最终使吸盘的底部接触到聚氨酯弹性体的顶面,接着利用Y型气管另一端所安装的现有的抽气泵,抽取吸盘底部与聚氨酯弹性体顶面之间的空气,制备吸盘底部内侧负压条件,使吸盘吸附在聚氨酯弹性体的顶面;

S3、上述步骤完后,依次关闭笔式电动推杆34和主电动推杆,将取料板以及连接板复位至原位,然后,关闭Y型气管另一端所安装的现有的抽气泵,使吸盘吸附的聚氨酯弹性体落在自送输料机构中部的顶面,然后是关于自送输料机构和冷却机构的配合作业,分别启动自送输料机构内部的伺服电机和冷却机构内部的鼓风机,利用伺服电机带动传动辊以及输送带旋转转动进行输料作业;

S4、而在自送输料机构输料过程中,鼓风机强制产生的冷却气流则是通过输风管、集流箱体以及出风孔均匀分流覆盖到输送带的底面,随后再通过输送带内部的透气槽,对其顶面输送的聚氨酯弹性体进行冷却作业,完成装置的最后一道工序,工作人员在自送输料机构的一侧集中收集,后续按照上述步骤,重复作业,即可。

有益效果

本发明具备以下有益效果:

1、该高分子材料聚氨酯弹性体智能一体化成型设备及操作方法,通过模具机构、自动取料机构、自送输料机构相互配合,从模具机构的模具合模生产到自动取料机构的自动从模具机构内部取料,再放置于自送输料机构顶面进行自动输送,整体过程中均为自动化作业模式,极大的降低了工作人员的劳动强度,提高生产效率,并且实现对传统的聚氨酯弹性体生产工艺的优化。

2、该高分子材料聚氨酯弹性体智能一体化成型设备及操作方法,通过冷却机构和缓冲支脚机构分别对上述聚氨酯弹性体的成品进行冷却处理,降低聚氨酯弹性体的成品在后续工作人员收集过程中的自身温度,消除安全隐患以及对整体装置作业过程中的震动进行缓冲和减弱,进一步优化装置的使用性能。

附图说明

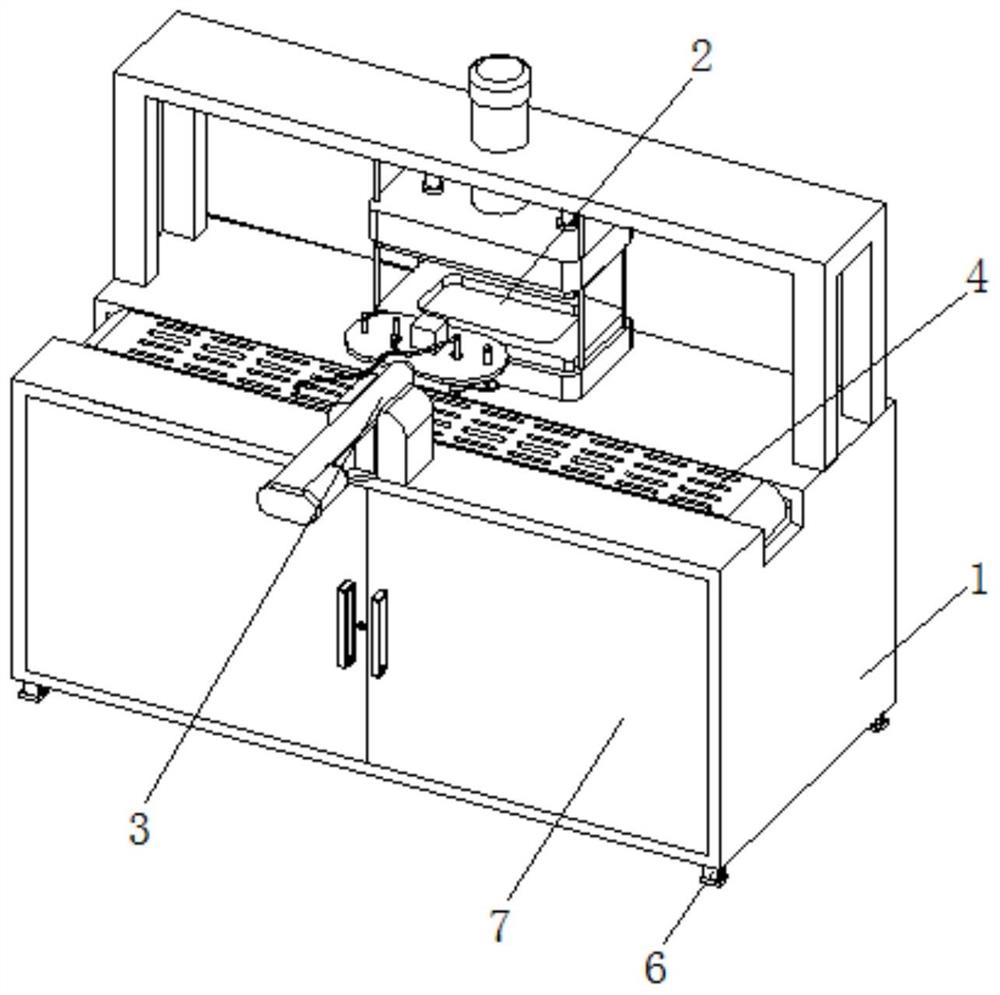

图1为本发明结构正视示意图;

图2为本发明结构自送输料机构仰视示意图;

图3为本发明结构冷却机构正视示意图;

图4为本发明结构冷却机构正视俯视示意图;

图5为本发明结构自动取料机构左视示意图;

图6为本发明结构自动取料机构俯视示意图;

图7为本发明结构模具机构后视示意图;

图8为本发明结构缓冲支脚机构放大示意图。

图中:1、支撑箱体;2、模具机构;21、固定架;22、液压杆;23、上合模具;24、注塑管;25、下合模具;26、导向杆;3、自动取料机构;31、底座;32、主电动推杆;33、连接板;34、笔式电动推杆;35、取料板;36、吸盘;37、Y型气管;38、小型蓄电池;4、自送输料机构;41、输送带;42、传动辊;43、轴承座;44、伺服电机;45、透气槽;5、冷却机构;51、鼓风机;52、输风管;53、集流箱体;54、散流板;55、出风孔;6、缓冲支脚机构;61、支脚杆;62、方形套;63、压缩弹簧;7、箱门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-8,一种高分子材料聚氨酯弹性体智能一体化成型设备,包括一种聚氨酯弹性体制作模具,包括支撑箱体1,支撑箱体1正面的内侧铰接安装有箱门7,且箱门7中部的正面固定连接有把手,箱门7将支撑箱体1内部的结构进行隐藏和保护,避免无关人员的接触和误操作,而把手则是箱门7与支撑箱体1开合提供握持条件,支撑箱体1的顶面固定安装有模具机构2,模具机构2的内部包括固定架21,且固定架21中部的内侧固定套接有液压杆22,液压杆22的底端固定连接有上合模具23,上合模具23两侧的内部固定套接有注塑管24,上合模具23的底部设置有下合模具25,下合模具25顶面的两侧固定连接有导向杆26,且导向杆26活动套接在上合模具23的内部,导向杆26的顶面固定连接在固定架21顶部的内壁上,导向杆26对上合模具23与下合模具25后续的开合运动提供导向和支撑,进一步抬高装置使用时的可靠性,下合模具25的底面固定连接在支撑箱体1的顶面,模具机构2内部液压杆22可使得上合模具23与下合模具25进行自动开合,初步降低工作人员的工作强度,并且上合模具23与下合模具25合模后提供聚氨酯弹性体制作的注塑型腔,模具机构2中部的正面设置有自动取料机构3,自动取料机构3的内部包括有底座31,且底座31中部的内侧固定套接有主电动推杆32,主电动推杆32的一端固定连接有连接板33,连接板33两侧的内部固定套接有笔式电动推杆34,笔式电动推杆34的底部固定连接有取料板35,取料板35两侧的内部固定套接有吸盘36,两个吸盘36的顶端固定安装有Y型气管37,Y型气管37的一端固定安装有现有的抽气泵,连接板33的顶面固定安装有小型蓄电池38,小型蓄电池38与两个笔式电动推杆34电性连接,自动取料机构3实现对模具机构2内部生产出的工件自动取料的功能,提高整体装置的自动化性能,同时自动取料机构3也是承接模具机构2与自送输料机构4之间的连接关系承前启下的重要结构,自动取料机构3的底面固定连接在支撑箱体1中部的顶面,自动取料机构3一端的底部设置有自送输料机构4,自送输料机构4的内部包括有输送带41,且输送带41活动套接在支撑箱体1顶部的内侧,输送带41两侧的内部各活动套接有一个传动辊42,两个传动辊42的两端均固定安装有一个轴承座43,轴承座43顶面固定连接在支撑箱体1顶部的内壁上,两个传动辊42的其中一个传动辊42一端固定安装有伺服电机44,输送带41的内部开设有透气槽45,自送输料机构4内部的输送带41、传动辊42、伺服电机44三者组成主要的输送带结构,为装置生产的工件提供自动输料功能,自送输料机构4设置在支撑箱体1中部的内侧,自送输料机构4的底部设置有冷却机构5,冷却机构5内部包括有鼓风机51,且鼓风机51的一侧固定套接有输风管52,输风管52的底面固定连接在支撑箱体1底部的内壁上,输风管52的顶部固定套接有集流箱体53,集流箱体53顶部的内侧固定套接有散流板54,散流板54的内部开设有出风孔55,利用冷却机构5内部的鼓风机51强制产生的冷却气流通过输风管52、集流箱体53以及出风孔55均匀分流覆盖到输送带41的底面,实现装置自动冷却的功能,冷却机构5底面固定连接在支撑箱体1底部的内壁,支撑箱体1底面的两侧固定连接有缓冲支脚机构6,缓冲支脚机构6内部包括有支脚杆61,且支脚杆61底部的外侧活动套接有方形套62,方形套62顶面的两侧固定连接有压缩弹簧63,压缩弹簧63的顶端固定连接在支撑箱体1的底面,压缩弹簧63和方形套62以支脚杆61为限位限制支撑,形成减震缓冲结构,继而对整体装置作业过程中的震动进行缓冲和减弱,进一步优化装置的使用性能。

一种高分子材料聚氨酯弹性体智能一体化成型设备及操作方法,包括以下操作步骤:

S1、首先是模具机构2的具体操作,启动模具机构2内部的液压杆22,由液压杆22内部伸缩杆推压上合模具23,使上合模具23与下合模具25进行合模,然后将聚氨酯弹性体原料通过注塑管24加入到上合模具23与下合模具25合模后形成的注塑型腔中,继而完成聚氨酯弹性体的制作,完成后关闭液压杆22,由液压杆22内部的伸缩杆带动上合模具23复位提升;

S2、接着是自动取料机构3的具体操作,启动自动取料机构3内部的主电动推杆32,由主电动推杆32内部的伸缩杆推移连接板33,将其移动到下合模具25内部成品聚氨酯弹性体顶部,然后启动笔式电动推杆34,同理,由笔式电动推杆34内部的伸缩杆推移取料板35和吸盘36进行下移运动,最终使吸盘36的底部接触到聚氨酯弹性体的顶面,接着利用Y型气管37另一端所安装的现有的抽气泵,抽取吸盘36底部与聚氨酯弹性体顶面之间的空气,制备吸盘36底部内侧负压条件,使吸盘36吸附在聚氨酯弹性体的顶面;

S3、上述步骤完后,依次关闭笔式电动推杆34和主电动推杆32,将取料板35以及连接板33复位至原位,然后,关闭Y型气管37另一端所安装的现有的抽气泵,使吸盘36吸附的聚氨酯弹性体落在自送输料机构4中部的顶面,然后是关于自送输料机构4和冷却机构5的配合作业,分别启动自送输料机构4内部的伺服电机44和冷却机构5内部的鼓风机51,利用伺服电机44带动传动辊42以及输送带41旋转转动进行输料作业;

S4、而在自送输料机构4输料过程中,鼓风机51强制产生的冷却气流则是通过输风管52、集流箱体53以及出风孔55均匀分流覆盖到输送带41的底面,随后再通过输送带41内部的透气槽45,对其顶面输送的聚氨酯弹性体进行冷却作业,完成装置的最后一道工序,工作人员在自送输料机构4的一侧集中收集,后续按照上述步骤,重复作业,即可。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种高分子材料聚氨酯弹性体智能一体化成型方法

- 一种高分子材料聚氨酯弹性体智能一体化成型设备