一种利用石煤钒矿直接制备钒电解液的方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于石煤钒矿提取与利用技术领域,具体涉及一种利用石煤钒矿直接制备钒电解液的方法。

背景技术

全钒氧化还原液流电池(简称钒电池)是一种新的储能技术,具有清洁、高效、安全、寿命长等优点,目前已在风能、太阳能储能以及电站调峰方面得到部分工业应用。钒电解液是钒电池的关键组成部分,其性能直接决定着钒电池的性能和循环使用寿命。钒电解液对钒浓度、酸度及纯度要求较高,一般采用高纯V

钒电池电池充电后,正极物质为V

石煤钒矿中钒多以V

发明内容

本发明提供一种利用石煤钒矿直接制备钒电解液的方法,通过本发明的方法可减少氧化还原剂的用量,避免氨氮废水的产生,降低钒电解液制备成本。

本发明这种利用石煤钒矿直接制备钒电解液的方法,包括以下步骤:

1)预处理:将石煤钒矿进行破碎后,加入浓硫酸进行熟化作业,熟化作业后进行浸出,浸出完毕后进行固液分离,得到含钒贵液和尾砂;

2)净化处理:向步骤1)中的含钒贵液中加入净化剂,并调节pH为1.5~2.0,进行沉淀反应,反应完毕后,进行过滤,得到滤液和滤渣;

3)一段萃取工艺:向步骤2)中的滤液加入1#萃取剂,并且调节pH为1.8~2.2,进行萃取,萃取后,钒离子进入油相,大部分杂质离子留在水相内;接着加入硫酸进行反萃取,反萃后钒离子进入水相内,形成反萃液;

4)二段萃取工艺:向步骤3)中的反萃液中加入1#萃取剂,并且调节pH为2.2~2.8,进行萃取,钒离子进入油相,大部分杂质离子留在水相内,实现钒与其他离子的第二次分离,接着加入硫酸,进行反萃取,反萃后钒离子进入水相内,形成反萃液;然后向反萃液中加入吸附剂,得到钒电解液。

所述步骤1)中,破碎至-1mm以下;浓硫酸与石煤钒矿的液固比为(0.1~0.3):1;熟化作业时间为20~28h;浸出时间20~40min。

所述步骤2)中,净化剂为钙盐和铝盐混合物,混合比例为5:1-8:1,净化剂的加入质量为含钒贵液的2~3%;沉淀反应时间15~20min。在本步骤中,加入钙盐和铝盐混合物,会生成硅酸铝钙盐沉淀,该沉淀具有絮凝作用,可将含钒贵液中的微细粒沉淀下来。

所述步骤3)中,1#萃取剂为酸性膦类萃取剂;调节pH是用NaOH;浓硫酸的浓度为1~2mol/L,吸附剂为活性炭。

所述步骤4)中,调节pH是用NaOH,硫酸的浓度为4~6mol/L。

本发明的有益效果:1)本发明利用石煤钒矿中钒的价态为4

附图说明

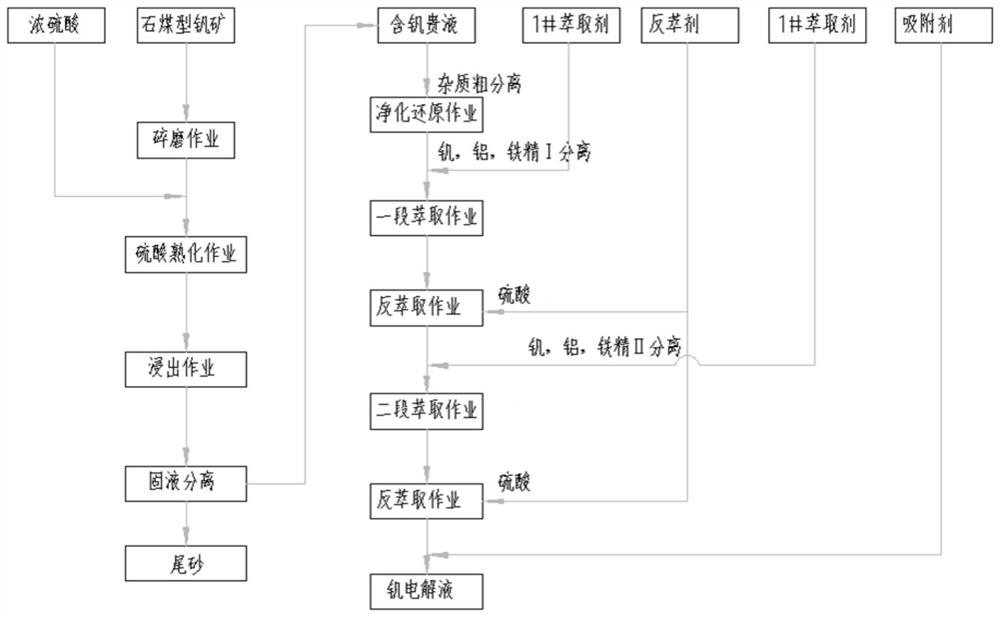

图1本发明的工艺流程图。

具体实施方式

实施例1

1)预处理:将石煤钒矿进行破碎至-1mm以下后,加入浓硫酸进行熟化作业(浓硫酸与石煤钒矿的液固比为0.2:1)24h,熟化作业后进行浸出0.5h;浸出完毕后进行固液分离,得到含钒贵液和尾砂。

2)净化处理:向步骤1)中的含钒贵液中加入质量比为6.5:1的碳酸钙和硫酸铝混合物,加入量含钒贵液质量的2.5%,并调节pH为1.8,进行沉淀反应15min,初步将溶液中铁、铝、硅等离子沉淀,实现杂质的初步分离反应完毕后,然后进行过滤,得到滤液和滤渣;

3)一段萃取工艺:向步骤2)中的滤液加入1#萃取剂(P204),并且用NaOH调节pH为2,进行萃取,萃取后,钒离子进入油相,大部分杂质离子留在水相内;接着加入1.5mol/L硫酸进行反萃取,反萃后钒离子进入水相内,形成反萃液;

4)二段萃取工艺:向步骤3)中的反萃液中加入1#萃取剂,并且加入NaOH调节pH为2.25,进行萃取,钒离子进入油相,大部分杂质离子留在水相内,实现钒与其他离子的第二次分离,接着加入5mol/L硫酸溶液,进行反萃取,反萃后钒离子进入水相内,形成反萃液;然后向反萃液中加入吸附剂活性炭,得到钒电解液。

最终获得的钒电解液的杂质含量为22.1mg/L。

实施例2

1)预处理:将石煤钒矿进行破碎至-1mm以下后,加入浓硫酸进行熟化作业(浓硫酸与石煤钒矿的液固比为0.3:1)20h,熟化作业后进行浸出20min;浸出完毕后进行固液分离,得到含钒贵液和尾砂。

2)净化处理:向步骤1)中的含钒贵液中加入质量比为5.5:1的碳酸钙和硫酸铝混合物,加入量含钒贵液质量的2.0%,并调节pH为2.0,进行沉淀反应18min,初步将溶液中铁、铝、硅等离子沉淀,实现杂质的初步分离反应完毕后,然后进行过滤,得到滤液和滤渣;

3)一段萃取工艺:向步骤2)中的滤液加入1#萃取剂(P204),并且用NaOH调节pH为2.0,进行萃取,萃取后,钒离子进入油相,大部分杂质离子留在水相内;接着加入2mol/L硫酸进行反萃取,反萃后钒离子进入水相内,形成反萃液;

4)二段萃取工艺:向步骤3)中的反萃液中加入1#萃取剂,并且加入NaOH调节pH为2.5,进行萃取,钒离子进入油相,大部分杂质离子留在水相内,实现钒与其他离子的第二次分离,接着加入6mol/L硫酸溶液,进行反萃取,反萃后钒离子进入水相内,形成反萃液;然后向反萃液中加入吸附剂活性炭,得到钒电解液。

最终获得的钒电解液的杂质含量为23.4mg/L。

实施例3

1)预处理:将石煤钒矿进行破碎至-1mm以下后,加入浓硫酸进行熟化作业(浓硫酸与石煤钒矿的液固比为0.1:1)28h,熟化作业后进行浸出40min;浸出完毕后进行固液分离,得到含钒贵液和尾砂。

2)净化处理:向步骤1)中的含钒贵液中加入质量比为7.5:1的碳酸钙和硫酸铝混合物,加入量含钒贵液质量的3.0%,并调节pH为2.0,进行沉淀反应18min,初步将溶液中铁、铝、硅等离子沉淀,实现杂质的初步分离反应完毕后,然后进行过滤,得到滤液和滤渣;

3)一段萃取工艺:向步骤2)中的滤液加入1#萃取剂(P204),并且用NaOH调节pH为2.2,进行萃取,萃取后,钒离子进入油相,大部分杂质离子留在水相内;接着加入1mol/L硫酸进行反萃取,反萃后钒离子进入水相内,形成反萃液;

4)二段萃取工艺:向步骤3)中的反萃液中加入1#萃取剂,并且加入NaOH调节pH为2.7,进行萃取,钒离子进入油相,大部分杂质离子留在水相内,实现钒与其他离子的第二次分离,接着加入4mol/L硫酸溶液,进行反萃取,反萃后钒离子进入水相内,形成反萃液;然后向反萃液中加入吸附剂活性炭,得到钒电解液。

最终获得的钒电解液的杂质含量为22.8mg/L。

- 一种利用石煤钒矿直接制备钒电解液的方法

- 利用五氧化二钒直接制备钒电池用电解液的方法