一种预补偿型模压版辊的加工方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及模压版辊加工方法技术领域,特别涉及一种预补偿型模压版辊的加工方法。

背景技术

镭射双压无缝模压机版辊,辊筒表面主要由加热和冷却二部分组成。加热是用来提供模压时镭射热转移所需的热量(温度要达到一定值以上,比如 180℃,才能实现镭射转移到模面上,才能压亮产品);冷却是通过降低版缝线区域温度来抑制镭射转移到模面上,即包版的版缝线印痕不会出现在产品模上(温度不能高,要低于一定值以下,比如80℃)。

由于同一件版辊上存在热区和冷区二个不同的温度区域,根据钢材的热胀冷缩物理特征,会导致版辊工作时变形,高温区域热膨胀凸起,低温版缝线区域冷却收缩凹陷,结果整条版辊侧弯变形,热冷温差越大变形越大,侧弯越大。这就是传统模压版辊工作中始终难以克服的变形问题,由于版辊变形甩动,导致走膜抖动不稳,影响产品质量。

发明内容

本发明的目的是提供一种预补偿型模压版辊的加工方法,具有工件版辊在高温生产工作环境当中产品走膜就不再有因版辊变形甩动而抖动不稳。这样大大改善了产品的平整度和亮度,同时冷区过度位因版辊不发生甩动后压得更实,压得更透切,加工出来的产品不再时有发虚现象了,既提高了产品质量,也提高了模压机的运行速度,提高了产量,延长了机器使用寿命,节省了电量,使得本方案更加绿色环保的优点。

本发明的上述技术目的是通过以下技术方案得以实现的:一种预补偿型模压版辊的加工方法,包括以下步骤,A、将工件版辊安装于待加工位内;

B、将工件版辊的热区加热至设定温度t1,将工件版辊的冷区冷却至设定温度t2;

C、采集工件版辊的直径D、工件版辊的膨胀系数E、工件版辊在待加工位上的长度S;

D、基于工件版辊的温度变化Δt=t1-t2、工件版辊的受热膨胀增量计算公式L=△t×D×E、以及工件版辊的侧弯变形量

E、将工件版辊的轮廓沿着周向环形切削侧弯变形量d的深度。

通过采用上述技术方案,对于工件版辊来说,膨胀系数E、工件版辊在待加工位上的长度S是定量,工件版辊的受热膨胀增量与工件版辊的温度变化Δt成正比,即工件版辊的变形度与其温度变化量成正比,这也就是说工件版辊的变形度与其自身的温度变化量一一对应。

根据以上的版辊特性,我们可以打破以往的顺向思维而进行逆向思维,可以对工件版辊进行预先补偿修正处理。以往工件版辊在自然常温下的成品版辊是直的,其是后续受到加热和冷却后工作时变成弯曲的。由于自然常温下的工件版辊分区域需要进行加热冷却的,而冷却会导致工件版辊冷缩凹陷,加热会导致工件版辊凸起,因此本方案通过对工件版辊的预补偿计算,先将工件版辊中的冷区预先凸起;让原本加热冷却工作时该热胀凸起的热区预先凹陷。而工件版辊的热区和冷区的前后凸凹量相等,经过这样预先补偿修正处理的成品版辊到加热冷却工作时就变成直的(正常状态)。

本方案是通过改良机床(外圆磨床、车床等),让工件版辊的加热和冷却同时进行,使得工件版辊完全模拟正常工作状态的环境,即使得工件版辊处于工作变形状态下再进行切削加工处理,把冷热变形工作状态下原有凸起和凹陷变形部分预先切削掉。这样制造岀来的工件版辊降温到自然常温状态环境下是弯的。

因此,本方案的工件版辊在高温生产工作环境当中产品走膜就不再有因版辊变形甩动而抖动不稳。这样大大改善了产品的平整度和亮度,同时冷区过度位因版辊不发生甩动后压得更实,压得更透切,加工出来的产品不再时有发虚现象了,既提高了产品质量,也提高了模压机的运行速度,提高了产量,延长了机器使用寿命,节省了电量,使得本方案更加绿色环保。

本发明的进一步设置,所述工件版辊的侧弯变形量位于自身轴向的中部位置。

通过采用上述技术方案,由于工件版辊的侧弯变形量位于自身轴向的中部位置,因此工件版辊沿着自身轴向的半剖图中可以看出,工件版辊的切削凹陷处形状呈半椭圆型凹陷,通过计算得出工件版辊的侧弯变形量d后,配合工件版辊在待加工位上的长度S即可得出该半椭圆型凹陷处的加工尺寸。同理地,工件版辊切削至呈半椭圆形凸起的加工亦是如此。

本发明的进一步设置,于所述步骤E中,将工件版辊的侧弯变形量 d输入切削加工系统,所述切削加工系统将工件版辊的周向轮廓切削侧弯变形量d。

本发明的进一步设置,所述切削加工系统包括外圆磨床或车床,所述待加工位设置于所述外圆磨床或所述车床内。

本发明的进一步设置,于所述步骤B之后,等待时间G1后再执行步骤E。

通过采用上述技术方案,等待时间G1是为了待加热和冷却后的温度逐渐稳定,以及为了等待工件版辊变形度打表(百分表)稳定,以便于提高切削加工精度。

综上所述,本发明的工件版辊在高温生产工作环境当中产品走膜就不再有因版辊变形甩动而抖动不稳。这样大大改善了产品的平整度和亮度,同时冷区过度位因版辊不发生甩动后压得更实,压得更透切,加工出来的产品不再时有发虚现象了,既提高了产品质量,也提高了模压机的运行速度,提高了产量,延长了机器使用寿命,节省了电量,使得本方案更加绿色环保。

附图说明

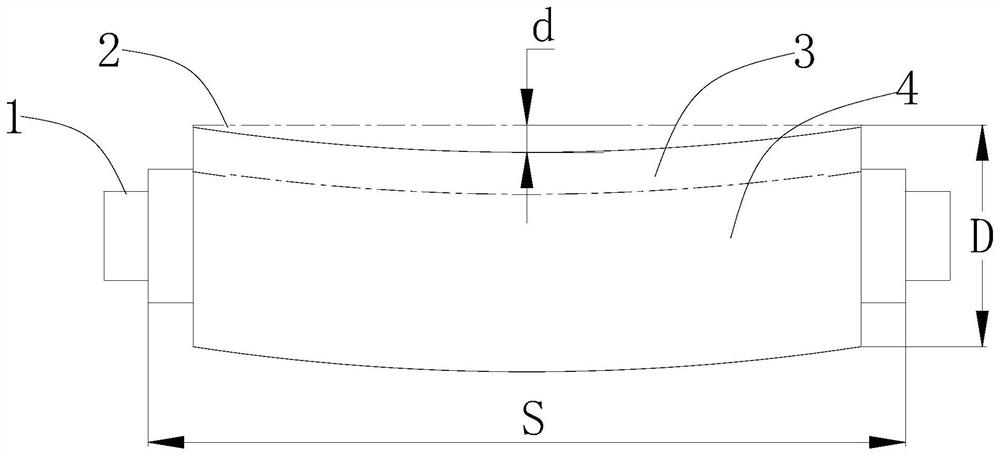

图1是传统加工工艺中的工件版辊在自然常温下加工制作的状态图;

图2是传统加工工艺中的工件版辊在工作前常温下加工制作的状态图;

图3是传统加工工艺中的工件版辊在工作时高温下的状态图;

图4是本发明中实施例一的工件版辊执行步骤E前处于高温状态下的状态图;

图5是本发明中的工件版辊在执行步骤E后且处于高温状态下的状态图;

图6是本发明中实施例一的成品工件版辊在高温退去后的常温状态图;

图7是本发明中的成品工件版辊在高温状态下的状态图。

附图标记:1、轴承位;2、工件版辊;3、冷区;4、热区。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例一:一种预补偿型模压版辊的加工方法,包括以下步骤:

A、将工件版辊2安装于待加工位内,在本实施例中,待加工位为两个用于固定工件版辊2的轴承座之间形成的安装位;

B、将工件版辊2的热区4加热至设定温度t1,将工件版辊2的冷区3 冷却至设定温度t2;

C、采集工件版辊2的直径D、工件版辊2的膨胀系数E、工件版辊2在待加工位上的长度S(即工件版辊2在两个轴承位1之间的长度S);

D、基于工件版辊2的温度变化Δt=t1-t2、工件版辊2的受热膨胀增量计算公式L=△t×D×E、以及工件版辊2的侧弯变形量d=L×S/D,计算得出工件版辊2的侧弯变形量d;

E、将工件版辊2的轮廓沿着周向环形切削侧弯变形量d的深度。

对于工件版辊2来说,膨胀系数E、工件版辊2在待加工位上的长度S 是定量,工件版辊2的受热膨胀增量与工件版辊2的温度变化Δt成正比,即工件版辊2的变形度与其温度变化量成正比,这也就是说工件版辊2的变形度与其自身的温度变化量一一对应。

根据以上的版辊特性,我们可以打破以往的顺向思维而进行逆向思维,可以对工件版辊2进行预先补偿修正处理。以往版辊在自然常温下的成品版辊是直的,其是后续受到加热和冷却后工作时变成弯曲的。由于自然常温下的工件版辊2分区域需要进行加热冷却的,而冷却会导致工件版辊2冷缩凹陷,加热会导致工件版辊2凸起,因此本方案通过对工件版辊2的预补偿计算,先将工件版辊2中的冷区3预先凸起;让原本加热冷却工作时该热胀凸起的热区4预先凹陷。而工件版辊2的热区4和冷区3的前后凸凹量相等,经过这样预先补偿修正处理的成品版辊到加热冷却工作时就变成直的(正常状态)。

本方案是通过改良机床(外圆磨床、车床等),让工件版辊的加热和冷却同时进行,使得工件版辊2完全模拟正常工作状态的环境,即使得工件版辊处于工作变形状态下再进行切削加工处理,把冷热变形工作状态下原有凸起和凹陷变形部分预先切削掉。这样制造岀来的工件版辊2降温到自然常温状态环境下是弯的。

因此,本方案的工件版辊2在高温生产工作环境当中产品走膜就不再有因版辊变形甩动而抖动不稳。这样大大改善了产品的平整度和亮度,同时冷区3过度位因版辊不发生甩动后压得更实,压得更透切,加工出来的产品不再时有发虚现象了,既提高了产品质量,也提高了模压机的运行速度,提高了产量,延长了机器使用寿命,节省了电量,使得本方案更加绿色环保。

工件版辊2的侧弯变形量位于自身轴向的中部位置。

由于工件版辊2的侧弯变形量位于自身轴向的中部位置,因此工件版辊 2沿着自身轴向的半剖图中可以看出,工件版辊2的切削凹陷处形状呈半椭圆型凹陷,通过计算得出工件版辊2的侧弯变形量d后,配合工件版辊2在待加工位上的长度S即可得出该半椭圆型凹陷处的加工尺寸。同理地,工件版辊2切削至呈半椭圆形凸起的加工亦是如此。

于步骤E中,将工件版辊2的侧弯变形量d输入切削加工系统,切削加工系统将工件版辊2的周向轮廓切削侧弯变形量d。切削加工系统包括外圆磨床或车床,待加工位设置于外圆磨床或车床内。

于步骤B之后,等待时间G1后再执行步骤E。等待时间G1是为了待加热和冷却后的温度逐渐稳定,以及为了等待工件版辊2变形度打表(百分表) 稳定,以便于提高切削加工精度。

综上,本发明的工件版辊2在高温生产工作环境当中产品走膜就不再有因版辊变形甩动而抖动不稳。这样大大改善了产品的平整度和亮度,同时冷区3过度位因版辊不发生甩动后压得更实,压得更透切,加工出来的产品不再时有发虚现象了,既提高了产品质量,也提高了模压机的运行速度,提高了产量,延长了机器使用寿命,节省了电量,使得本方案更加绿色环保。

图4是指工件版辊2在执行步骤E前(即切削加工前)在高温状态下的状态图,此时工件版辊2同时进行加热冷却时会发生变形和弯曲。图5是工件版辊2在执行步骤E后(即经过切削加工后)在高温状态下的状态图,此时工件版辊2同时进行加热冷却亦不会发生变形和弯曲。图6是工件版辊2 在高温退去后的常温状态图,由此可见到工件版辊2已发生变形和弯曲。图 7是工件版辊2在高温状态下的状态图,此时工件版辊2同时进行加热冷是不会发生变形和弯曲的。由此可见,图4至图7是本发明中工件版辊2的效果图,可更直观地看到工件版辊2的实际效果。

实施例二:

举例:长度为1200mm的内宽机(即工件版辊2在待加工位上的长度S),周长591mm的工件版辊2:工件版辊2辊面直径D=188mm,工件版辊2在待加工位上的长度S(即两个轴承位1之间的工件版辊2长度S)=1200mm,加热器通过加热旋转接头输送热油并加热到180℃,冷却器通过冷旋转接头输送冷油并冷却到80℃时的侧弯变形量计算:

第一步,先计算工件版辊2辊面中间位膨胀增量计算:L=△t×D×E=(180℃-80℃)×188×1.22×10

第二步,工件版辊2辊面中间位侧弯变形量计算:工件版辊2的侧弯变形量d=L×S/D=0.230×1200/188=1.468mm。

实际测量后验证:工件版辊2中间位实际打表(百分表)跳动1.5mm。

由此可见,同样条件下,工件版辊2越长侧弯变形量会越大,工件版辊 2越粗侧弯变形量会越小。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种预补偿型模压版辊的加工方法

- 一种改进型双版模压机版辊