尾气脱硫脱硝系统及尾气脱硫脱硝的处理工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及船舶柴油机尾气处理技术领域,尤其涉及一种尾气脱硫脱硝系统及尾气脱硫脱硝的处理工艺。

背景技术

船舶柴油机运行时会排放氮氧化物和硫氧化物,对地球环境造成严重的污染,国际海事组以及许多国家和地区都针对船舶NO

目前对于船舶柴油机NO

发明内容

本发明提供一种尾气脱硫脱硝系统及尾气脱硫脱硝的处理工艺,采用氧化吸收法替代传统的选择性催化还原系统(SCR系统)来脱除船舶柴油机尾气中NO

为了实现上述目的,根据本发明的一方面,提供一种尾气脱硫脱硝系统,包括:供给单元、反应液循环单元、反应器和控制单元;其中,所述供给单元与所述反应液循环单元流体连接,用于向所述反应液循环单元提供药剂;所述反应液循环单元与所述反应器流体连接,用于容置所述反应液并向所述反应液循环单元提供反应液,以及,接收所述反应器排出的反应回收液;所述反应器用于使所述反应液与所述尾气充分接触反应,以去除所述尾气中的NO

在一些实施例中,所述反应器内设置有旋转填料床。优选地,所述反应器为超重力吸收喷淋塔。

在一些实施例中,所述供给单元包括至少一存储罐,所述存储罐通过供药管路与所述反应液循环单元流体连接,用于向所述反应液循环单元提供药剂。本领域技术人员可以理解的是,所述供给单元包含的存储罐数量可以根据所述反应液所含的药剂种类而定。例如,在优选实施例中,所述反应液包含亚氯酸钠与过硫酸钠,并以氢氧化钠溶液对所述反应液的pH值进行调节,因此,在该优选实施例中,所述供给单元包括三个存储罐,分别用于容置亚氯酸钠溶液、过硫酸钠溶液和氢氧化钠溶液。

在一些实施例中,所述控制单元包括:第一传感器,设置于所述反应液循环单元内,用于检测容置于所述反应液循环单元内容置的所述反应液的pH值;第二传感器,设置于所述反应器外,用于检测所述反应器排出的所述出气体内的NO

在一些实施例中,所述反应液循环单元包括:缓冲罐,用于容置所述反应液;供给管路,所述缓冲罐通过所述供给管路与所述反应器流体连接,用于向所述反应器提供所述反应液;回流管路,所述缓冲罐还通过所述回流管路与所述反应器流体连接,用于接收所述反应器排出的反应回收液。

在一些实施例中,所述控制单元包括第二管路控制组件,所述第二管路控制组件设置于所述供给管路上,用于控制向所述反应器提供所述反应液的量。

在一些实施例中,在所述供给管路上还设置换热器,用于调节经由所述供给管路内的所述反应液的温度。

在一些实施例中,所述控制单元包括温度传感器,所述温度传感器设置于所述缓冲罐内,用于检测容置于所述缓冲罐内的所述反应液的温度;所述控制单元基于所述温度传感器检测的容置于所述缓冲罐内的所述反应液的温度,通过所述换热器调节经由所述供给管路内的所述反应液的温度。

在一些实施例中,所述反应液循环单元还包括补液管路,所述补液管路与所述缓冲罐流体连接,用于向所述缓冲罐补充水。

在一些实施例中,所述控制单元包括第三传感器,所述第三传感器设置于所述缓冲罐内,用于检测容置于所述缓冲罐内的所述反应液的液位信息;以及,第三管路控制组件,设置于所述补液管路上;所述控制单元基于所述第三传感器检测的容置于所述缓冲罐内的所述反应液的液位信息,通过所述第三管路控制组件控制向所述缓冲罐补充水的量。

在一些实施例中,所述反应液循环单元还包括透气管路,所述透气管路与所述缓冲罐流体连接,用于排出所述缓冲罐内产生的气体。

在一些实施例中,所述尾气脱硫脱硝系统还包括废液处理单元,所述废液处理单元通过一废液管路与所述反应液循环单元流体连接,用于处理所述反应液循环单元排出的废液。

在一些实施例中,所述控制单元还包括第四传感器,所述第四传感器设置于所述反应液循环单元内,用于检测容置于所述反应液循环单元内的所述反应液的密度;第四管路控制组件,设置于所述废液管路上;所述控制单元基于所述第四传感器检测的容置于所述反应液循环单元内的所述反应液的密度,通过所述第四管路控制组件控制向所述废液处理单元排出的废液。

本发明还提供一种尾气脱硫脱硝的处理工艺,用于处理船舶柴油机的尾气,所述处理工艺是以反应液与所述尾气充分接触反应,以去除所述尾气中的NO

在一些实施例中,所述亚氯酸钠与所述过硫酸钠的摩尔比为1:3。

在一些实施例中,所述反应液与所述尾气的液气比为6~8L/Nm

本发明提供的所述尾气脱硫脱硝系统,通过所述控制单元分别与反应器、反应液循环单元和供给单元信号连接,用于根据反应液的pH值和排出出气体内的控制NO

同时,本发明采用碱性反应液对船舶柴油机进行气液传质混合,对尾气中的NO

附图说明

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

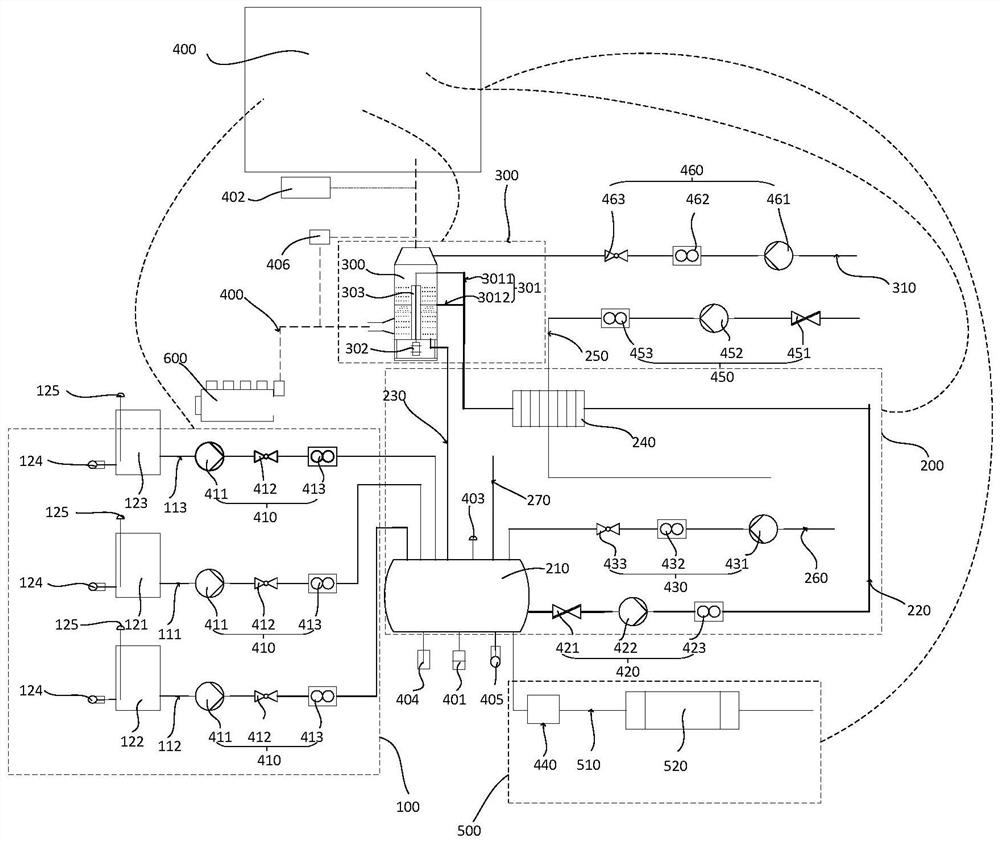

图1为本发明尾气脱硫脱硝系统的结构示意图。

附图标号为:

100、供给单元;200、反应液循环单元;

300、反应器;400、控制单元;

500、废液处理单元;600、船舶柴油机;

111、第一供药管路;112、第二供药管路;

113、第三供药管路;121、第一存储罐;

122、第二存储罐;123、第三存储罐;

124、温度传感器;125、液位传感器;

210、缓冲罐;220、供给管路;

230、回流管路;240、换热器;

250、冷却管路;260、补液管路;

270、透气管路;310、除雾管路;

301、喷淋管路;3011、第一喷淋管路;

3012、第二喷淋管路;302、电机;

303、旋转填料床;401、第一传感器;

402、第二传感器;403、第三传感器;

404、第四传感器;405、温度传感器;

406、压差传感器;410、第一管路控制组件;

420、第二管路控制组件;430、第三管路控制组件;

440、第四管路控制组件;450、冷却管路控制组件;

460、除雾管路控制组件;510、废液管路控制组件;

411、药剂泵;412、药剂阀门;

413、药剂传感器;421、供给阀门;

422、循环泵;423、流量计;

431、补液泵;432、补液传感器;

433、补液阀门;451、冷却阀门;

452、冷却泵;453、冷却传感器;

461、除雾泵;462、除雾传感器;

463、除雾阀门。

具体实施方式

下面结合附图对本发明尾气脱硫脱硝系统及尾气脱硫脱硝的处理方法的具体实施方式作详细说明。

请参阅图1。本发明提供一种尾气脱硫脱硝系统,用于处理船舶柴油机600的尾气。在本发明实施例中,所述尾气脱硫脱硝系统包括:供给单元100、反应液循环单元200、反应器300和控制单元400以及废液处理单元500。

如图1所示的,所述供给单元100与所述反应液循环单元200流体连接,所述反应液循环单元200与所述反应器300流体连接,所述废液处理单元500与所述反应液循环单元200流体连接,所述控制单元400分别与所述供给单元100、所述反应液循环单元200、所述反应器300和所述废液处理单元500信号连接。所述供给单元100用于向所述反应液循环单元200提供药剂。所述反应器300用于使所述反应液与来源于所述船舶柴油机600的尾气充分接触反应,以去除所述尾气中的NO

以下,结合图1详细描述所述供给单元100的结构。

所述供给单元100包括一个或多个存储罐,所述存储罐通过给药管路与所述反应液循环单元200流体连接,用于向所述反应液循环单元200提供药剂。所述供给单元100所包含的存储罐的数量可以根据所述反应液所含的药剂种类而定,每一存储罐通过一个给药管路与所述反应液循环单元200流体连接。

具体地,如图1所示,在本实施中,所述供给单元100包括第一存储罐121、第二存储罐122以及第三存储罐123。所述第一存储罐121用于容置第一种强氧化剂(例如亚氯酸钠溶液),所述第二存储罐122用于容置第二种强氧化剂(例如过硫酸钠溶液),所述第三存储罐123用于容置碱性溶剂(例如氢氧化钠溶液)。并且,为了实现向所述反应液循环单元200分别提供药剂,如图1所示,所述第一存储罐121通过第一给药管路111与所述反应液循环单元200流体连接,所述第二存储罐122通过第二给药管路112与所述反应液循环单元200流体连接,所述第三存储罐123通过第三给药管路113与所述反应液循环单元200流体连接。所述药剂在所述给药管路内的流向为从所述存储罐流至所述反应液循环单元200。

为了实现根据反应液的pH值和排出出气体内的NO

如图1所示,所述第一传感器401为pH传感器,设置于所述反应液循环单元200内,用于检测容置于所述反应液循环单元200内的所述反应液的pH值。所述第二传感器402为废气在线检测器,设置于所述反应器300外,具体设置于所述反应器300的出口处,用于检测所述反应器300排出的所述出气体内的NO

如图1所示,任一组所述第一管路控制组件410均包括一药剂泵411、一药剂阀门412以及一药剂流量传感器413。所述第一存储罐121、所述药剂泵411、所述药剂阀门412、所述药剂流量传感器413依次接入所述第一给药管路111上并与所述缓冲罐210流体连接;所述第二存储罐122、所述药剂泵411、所述药剂阀门412、所述药剂流量传感器413依次接入所述第二给药管路112上并与所述缓冲罐210流体连接;所述第三存储罐113、所述药剂泵411、所述药剂阀门412、所述药剂流量传感器413依次接入所述第三给药管路113上并与所述缓冲罐210流体连接。所述第一管路控制组件410控制所述第一存储罐121容置的药剂通过所述第一供药管路111流向所述缓冲罐210,所述第一管路控制组件410控制所述第二存储罐122容置的药剂通过所述第二供药管路112流向所述缓冲罐210,所述第一管路控制组件410控制所述第三存储罐123容置的药剂通过所述第三供药管路113流向所述缓冲罐210。

因此,在具体运行时,当出现至少一种以下情况时,所述控制单元400控制所述第一管路控制组件410的所述药剂泵411及所述药剂阀门412的启闭,以实现向所述反应液循环单元200补充药剂,并通过所述药剂流量传感器413控制补充药剂的量:(1)当所述第一传感器401检测到的容置于所述反应液循环单元200内的反应液pH值低于一预设阈值时;(2)当所述第二传感器402检测到所述反应器300排出的所述出气体内的NO

此外,在对应于所述供给单元100内,所述控制单元400还包括多个温度传感器124及液位传感器125。其中,所述温度传感器124分别设置于所述第一存储罐121内、所述第二存储罐122内以及第三存储罐123内,用于分别实时检测所述第一存储罐121内药剂的温度、所述第二存储罐122内药剂的温度以及所述第三存储罐123内药剂的温度。所述液位传感器125分别设置于所述第一存储罐121内、所述第二存储罐122内以及所述第三存储罐123内,用于分别实时检测所述第一存储罐121内药剂的液位信息、所述第二存储罐122内药剂的液位信息以及所述第三存储罐123内药剂的液位信息。

以下结合图1详细描述所述反应液循环单元200的结构。

如图1所示,所述反应液循环单元200包括缓冲罐210、供给管路220、回流管路230、换热器240、冷却管路250、补液管路260,以及透气管路270。

如图1所示,所述缓冲罐210通过所述供给管路220与所述反应器300流体连接,所述缓冲罐210还通过所述回流管路230与所述反应器300流体连接。如此,通过所述供给管路220,所述缓冲罐210向所述反应器300提供容置于所述缓冲罐210内的反应液,以使得反应液在所述反应器300内与尾气充分接触反应,从而去除所述尾气中的NO

如图1所示,为了控制所述反应器300内的反应液与来源于船舶柴油机600的尾气的液气比,所述控制单元400包括第二管路控制组件420,所述第二管路控制组件420设置于所述供给管路220上,用于控制所述反应液通过所述供给管路220自所述缓冲罐210朝向所述反应器300的方向流动,并控制向所述反应器300提供所述反应液的量。如图1所示,所述第二管路控制组件420包括一个供给阀门421、一个循环泵422及一个流量计423,所述缓冲罐210、所述供给阀门421、所述循环泵422及所述流量计423、所述换热器240依次接入所述供给管路220后,并流体连接于所述反应器300。具体地,所述控制单元400根据所述船舶柴油机600的尾气的排烟流量,通过控制所述供给阀门421、所述循环泵422及所述流量计423对流经所述供给管路220的反应液的量,以控制所述反应器300内的反应液与来源于船舶柴油机600的尾气的液气比为6~8L/Nm

如图1所示,在所述供给管路220上设置有所述换热器240,所述换热器240用于调节经由所述供给管路220内的所述反应液的温度。以及更进一步地,所述反应液循环单元200还包括冷却管路250,所述冷却管路250与所述换热器240流体连接,用于向所述换热器240补充水即海水,以调节经由所述供给管路220内的所述反应液的温度。

如图1所示,为了控制所述反应器300内用于与来源于船舶柴油机600的尾气进行氧化吸收的反应液的温度,所述控制单元400包括温度传感器405和冷却管路控制组件450,所述温度传感器405设置于所述缓冲罐210内,用于检测所述缓冲罐210内的反应液的温度。所述冷却管路控制组件450设置于所述冷却管路250上,包括依次接入所述冷却管路250上的冷却阀门451、冷却泵452以及流量传感器453,所述流量传感器453与所述换热器240连接。所述冷却管路控制组件450控制海水通过所述冷却管路250流向所述换热器240。

所述控制单元400基于所述温度传感器405检测的容置于所述缓冲罐210内的所述反应液的温度,通过所述换热器240调节经由所述供给管路220内的所述反应液的温度。具体地,当所述温度传感器405检测到的容置于所述反缓冲罐210内的反应液的温度高于一预设阈值或低于一预设阈值时,所述控制单元400通过控制所述冷却管路控制组件450控制海水流量增加或降低,以实现将反应液的温度控制在45~60℃。

如图1所示,在所述反应液循环单元200内,所述补液管路260与所述缓冲罐210流体连接,用于向所述缓冲罐210补充水分,例如补充海水。在对应所述补液管路260上,所述控制单元400包括第三传感器403和第三管路控制组件430。所述第三管路控制组件430控制海水通过所述补液管路260流向所述缓冲罐210。如图1所示,所述第三传感器403设置于所述缓冲罐210内,用于检测所述缓冲罐210内的所述反应液的液位信息,所述第三传感器403优选为液位传感器。所述第三管路组件430设置于所述补液管路260上,包括依次接入所述补液管路260上的一补液泵431、一补液流量传感器432以及一补液阀门433,所述补液阀门433与所述缓冲罐210流体连接。

所述控制单元400基于所述第三传感器403检测的所述缓冲罐210内的所述反应液的液位信息,通过所述第三管路控制组件430向所述缓冲罐210补充水的量。

由此,通过液位传感器的第三传感器403、用于检测所述缓冲罐210内的反应液的pH值的所述第一传感器401,以及设置于给药管路的第一管路控制组件410及设置于所述补液管路260的所述第三管路组件430,所述控制单元400可以在控制所述缓冲罐210内容置的反应液的pH值的同时,保持所述缓冲罐210内容置有充量的反应液。

此外,如图1所示,所述反应液循环单元200还包括所述透气管路270,所述透气管路270与所述缓冲罐210流体连接,用于排出所述缓冲罐210内产生的气体。

如前阐述的,本领域技术人员可以理解的是,在本发明所述尾气脱硫脱硝系统中,反应液在所述缓冲罐210、所述反应器300之间通过所述供给管路220和所述回流管路230形成循环,实现反应液的循环使用。而反应液在与尾气充分接触反应后会形成硝酸盐及硫酸盐,因而,反应回收液内会含有大量的硝酸盐和硫酸盐。因此,当反应回收液内含有过量的硝酸盐和硫酸盐时,即使通过所述供给单元100进行药剂补充或通过所述补液管路260进行水分补充也无法形成符合反应条件的反应液时,需要将所述缓冲罐210内的溶液作为废液进行排出。

因此,如图1所示,本实施例所述尾气脱硫脱硝系统还包括用于废液处理的废液处理单元500。以下结合图1详细描述所述废液处理单元500。

如图1所示,所述废液处理单元500通过一废液管路510与所述反应液循环单元200的所述缓冲罐210流体连接,在所述废液管路510上设置有一废液处理器520,所述废液处理器520用于处理所述反应液循环单元200的所述缓冲罐210排出的废液。

如图1所述,为了实现废液的排出,所述控制单元400还包括第四传感器404和第四管路控制组件440。如图1所示,所述第四传感器404设置于所述反应液循环单元200内,用于检测容置于所述反应液循环单元200内的所述反应液的密度,所述第四传感器404优选为密度传感器。所述第四管路控制组件440设置于所述废液管路510上,包括接入所述废液管路510的至少一个气动阀(未图示),用于控制所述废液管路510的启闭。

所述控制单元400基于所述第四传感器404检测的容置于所述反应液循环单元200的所述缓冲罐210内的所述反应液的密度,通过所述第四管路控制组件440控制向所述废液处理单元500排出的废液。具体地,当所述第四传感器404检测到的所述缓冲罐210内的反应液的密度超过一预设阈值时,所述控制单元400通过所述第四管路控制组件440控制所述废液通过所述废液管路510流向所述废液处理器520。所述废液处理器520采用膜式处理方式对所述废液进行过滤式分离处理。所述废液进入所述废液处理器520的滤膜后,净水从滤膜上的微型过滤孔渗出,经收集检测达标后排出舷外;所述废液中剩余的含颗粒杂质废液经过进一步浓缩、压滤,最终将所述废液中的固体颗粒生成泥饼,待船舶靠港后送至岸上进行处理。

由上述描述可见,在本实施例中,通过所述反应液循环单元200及所述控制单元400,既保证了所述反应器300内氧化吸收反应的进行,又实现了反应液的高效循环利用。

以下结合图1详细描述所述反应器300的结构。本领域技术人员可以理解的是,所述反应器300可以是本领域中常见的能够形成超重力环境的旋转填料床,例如超重力喷淋塔。

如图1所示,所述反应器300包括喷淋管路301、电机302和所述旋转填料床303。所述电极302的转速由所述控制单元400控制。所述喷淋管路301的一端与所述供给管路220流体连接。具体地,所述喷淋管路301包括第一喷淋管路3011和第二喷淋管路3012,所述第一喷淋管路3011与所述第二喷淋管路3012相对设置并分为上下两层,所述第二喷淋管路3012位于下层,所述第二喷淋管路3012上设置有喷嘴(未标号),所述喷嘴优选为旋流型。在本实施例中,所述旋转填料床303的一端与所述电机302连接,所述旋转填料床303的另一端与所述第一喷淋管路3011连接。

如图1所示,所述第二喷淋管路3012的所述喷嘴用于将所述反应液雾化喷淋至所述反应器300内,主要用于对尾气进行降温,并将所述尾气中的部分NO

续见图1,在所述反应器300上还设置有一除雾管路310,所述除雾管路310与所述反应器300流体连接,用以去除所述烟气因在所述反应器300内与流体接触而携带的液滴。相对应地,所述控制单元400还包括压差传感器406及除雾管路控制组件460。所述压差传感器406设置于所述反应器300的外部,尤其设置在所述反应器的进出口处,用于检测所述反应器300进出口的气体压差。所述控制单元400基于所述压差传感器406检测的所述反应器300的进出口处的压差信息,通过所述除雾管路控制组件460控制向所述反应器300提供海水的量。所述除雾管路控制组件460控制海水通过所述除雾管路310流向所述反应器300。具体地,当所述压差传感器406检测到的所述反应器300进出口的压差超过一预设阈值时,所述控制单元400通过所述除雾管路控制组件460控制海水通过所述除雾管路310流向所述反应器300的内部。所述除雾管路控制组件460包括依次接入所述除雾管路310上的清洗泵461、除雾流量传感器462以及除雾阀门463,所述除雾阀门463与所述反应器300连接。

在本实施例中,所述控制单元400对所述供给单元100、所述反应液循环单元200以及所述反应器300的主要控制方式如下详细描述。

如图1所示,所述控制单元400基于所述第二传感器402检测到的NO

所述控制单元400基于所述第一传感器401检测的pH值,通过所述第三给药管路113上的所述第一管路控制组件410控制向所述缓冲罐210提供所述碱性溶剂的量,所述碱性溶剂的供给依据所述反应液循环单元200内所述反应液的pH值来进行调节,以使得所述反应液的pH值范围为8~10.5。

所述控制单元400基于所述船舶柴油机600的排烟流量,来控制所述第二管路控制组件420的所述循环泵421的启停及流量,以调节所述供给管路220内所述反应液的流量,以使得所述反应器300内的所述反应液与所述尾气的液气比为6~8L/Nm

在所述尾气脱硫脱硝系统的运行过程中,所述反应液循环单元200内的所述反应液的温度过高或过低都不利于所述尾气中NO

在本实施例中,所述控制单元400基于所述第四传感器404控制所述废液处理单元500的运行。具体地,当所述第四传感器404即所述密度传感器检测到所述缓冲罐21内的所述反应液密度高于预设阈值时,所述控制单元400基于所述缓冲罐210内容置的所述反应液的密度,通过控制所述第四管路控制组件440的气动阀动作,使所述缓冲罐210内排出的废液被输送至所述废液处理单元500内的所述废液处理器520进行废液处理。

在本实施例中,当出现至少一种以下情况时,所述控制单元400控制所述除雾管路控制组件460的所述除雾泵461及所述除雾阀门463的启闭,以实现向所述反应器300补充海水,并通过所述除雾流量传感器462控制补充海水的量:(1)所述控制单元400基于所述压差传感器406检测到的所述反应器300的进出口处的压差值高于所述预设阈值;(2)当满足所述除雾管路控制组件460进行启闭所设定的时间周期时通过所述除雾管路控制组件460控制所述除雾泵461的启停,进行清洗操作;其中,所述除雾泵461的清洗操作,具体是指对气体离开所述反应塔300之前需要进行除雾,以分离气体中夹带的液滴,以保证所述出气体的质量。

在本发明中,还提供一种尾气脱硫脱硝的处理工艺,所述处理工艺用于处理船舶柴油机600的尾气,所述处理工艺是以反应液与所述尾气充分接触反应,以去除所述尾气中的NO

优选地,所述亚氯酸钠与所述过硫酸钠的摩尔比为1:3。

优选地,所述反应液与所述尾气的液气比为6~8L/Nm

在一种具体实施例中,所述反应液配方为:采用浓度为0.1mol/L的NaClO

2ClO

本发明提供的所述尾气脱硫脱硝系统,通过所述控制单元400分别与反应器300、反应液循环单元200和供给单元100信号连接,用于根据反应液的pH值和排出出气体内的控制NO

同时,本发明采用碱性反应液对船舶柴油机600进行气液传质混合,对尾气中的NO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 尾气脱硫脱硝系统及尾气脱硫脱硝的处理工艺

- 一种基于等离子体的船舶尾气脱硫脱硝系统