钢绞线外丝张拉装置和内外丝极限摩擦力测定装置及方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及检测技术领域,特别是涉及钢绞线外丝张拉装置和内外丝极限摩擦力测定装置及方法。

背景技术

钢绞线是由高强度钢丝构成的绞合钢缆,适用于桥梁缆索、预应力混凝土或类似用途,在公路桥梁等建筑领域以及机械工业等其他领域中应用非常广泛。

钢绞线包括内丝和缠绕在内丝上的多个外丝。钢绞线外丝具有螺旋扭绞的空间形态,受拉后将对内丝形成紧箍径向力,使得钢绞线丝间形成复杂的接触、摩擦、滑移等力学行为,进而导致其在使用过程中产生频繁的磨损、疲劳、断裂等机械性破坏。研究钢绞线内外丝相互作用机理的核心内容是获取钢绞线工作过程中的内外丝极限摩擦力,这对于指导钢绞线的使用防护、状态评估等具有重要意义。

研究外丝张拉力时,需要先剪取一段钢绞线作为实验段,再利用两个散锚装置分离钢绞线两个端口处的内丝和外丝,并分别锚固外丝,然后在两个散锚装置之间设置油缸以调节两个散锚装置之间距离。为了得到准确的测定结果,通常将钢绞线穿过油缸中部,通过油缸推动两个散锚装置后,两个散锚装置之间的外丝被张拉,进而通过测量仪器测定外丝的张拉力。

其存在以下技术问题:

两个散锚装置之间的外丝被油缸遮挡,不方便在外丝上安装数据采集的相关仪器,也难以观察张拉过程中外丝的变化情况。

发明内容

针对现有技术中存在的技术问题,本发明的目的之一是:提供钢绞线外丝张拉装置,能够对钢绞线内外丝进行有效分离,并对分离后的外丝实现可靠锚固、张拉,方便在外丝上安装数据采集仪,能够观察张拉过程中外丝的变化情况。

针对现有技术中存在的技术问题,本发明的目的之二是:提供钢绞线内外丝极限摩擦力测定装置,能够测定钢绞线外丝的张拉力和内丝的极限抽拔力,进而确定钢绞线内外丝极限摩擦力。

针对现有技术中存在的技术问题,本发明的目的之三是:提供钢绞线内外丝极限摩擦力测定方法,能够得到外丝应力水平和内外丝极限摩擦力的对应关系,进而可用于分析计算处于螺旋空间形态的钢绞线外丝在受拉时所产生的紧箍径向力,对于研究钢绞线丝间的接触、摩擦、滑移等力学性能具有重要意义。

为了达到上述目的,本发明采用如下技术方案:

钢绞线外丝张拉装置,应用于设有内丝和多个外丝的钢绞线,包括机架、第一散锚装置、第二散锚装置、连接装置和第一驱动装置,钢绞线依次穿设于第一散锚装置和第二散锚装置,第一散锚装置分离钢绞线一端的外丝和内丝并锚固外丝,第二散锚装置分离钢绞线另一端的外丝和内丝并锚固外丝,第一散锚装置和第一驱动装置分别设于第二散锚装置两侧,第一散锚装置连接于机架,第二散锚装置滑动连接于机架,第一驱动装置的固定部固接于机架,第一驱动装置的活动部连接于连接装置一端,连接装置一端另一端连接于第二散锚装置,第一散锚装置和第二散锚装置之间的钢绞线外丝连接有数据采集仪。

进一步,连接装置包括第一钢箱、第二钢箱和连接杆,第一钢箱滑动连接于机架,第二散锚装置连接于第一钢箱,第二钢箱设于第一驱动装置一侧,与第一钢箱对应设置,第一驱动装置的活动部连接于第二钢箱,连接杆两端分别连接于第一钢箱和第二钢箱。

进一步,连接杆为螺栓,第一钢箱设有螺纹孔,第二钢箱设有钢箱通孔,螺栓依次穿设于钢箱通孔和螺纹孔,螺栓螺纹连接于螺纹孔,螺栓头部抵接于第二钢箱侧部。

进一步,螺栓数量为2个,2个螺栓对称设于第二散锚装置两侧,2个螺栓均分别连接于第一钢箱和第二钢箱。

进一步,第一散锚装置和第二散锚装置均包括外锚具和圆管,外锚具中部设有通孔,圆管穿设于外锚具通孔,圆管内径与钢绞线内丝直径相适应。

进一步,外锚具内还设有多根填充体,填充体设于圆管与外锚具通孔内壁之间,填充体外径与钢绞线外丝直径相等,填充体数量与钢绞线外丝数量相等,填充体与钢绞线外丝间隔设置。

进一步,包括内丝抽拔装置和钢绞线外丝张拉装置,内丝抽拔装置包括内锚具和第二驱动装置,第二驱动装置设于第一散锚装置一侧,与第二散锚装置对应设置,第二驱动装置的固定部固接于机架,第二驱动装置的活动部连接于内锚具,内锚具用于锚固钢绞线一端的内丝,钢绞线一端的内丝连接于数据采集仪。

进一步,第一驱动装置为第一千斤顶,第二驱动装置为第二千斤顶。

钢绞线内外丝极限摩擦力测定方法,采用钢绞线内外丝极限摩擦力测定装置,包括以下步骤,

第一驱动装置驱动第二散锚装置向远离第一散锚装置方向移动,以张拉第一散锚装置和第二散锚装置之间的钢绞线外丝;

第二驱动装置驱动内锚具向远离第一散锚装置方向移动,以抽拔钢绞线一端的内丝;

数据采集仪采集第一散锚装置和第二散锚装置之间的钢绞线外丝的张拉力以及钢绞线一端的内丝的极限抽拔力;

根据第一散锚装置和第二散锚装置之间的钢绞线外丝的张拉力以及钢绞线一端的内丝的极限抽拔力的对应关系,测定在外丝多级张拉水平下的内外丝极限摩擦力,推算钢绞线螺旋空间形态外丝在不同张拉力水平下对内丝产生的紧箍径向力。

进一步,张拉外丝和抽拔内丝之前,利用第一散锚装置和第二散锚装置分离并锚固钢绞线两个端口处的内丝和外丝,包括以下步骤,

将圆管对准钢绞线端口处的内丝,使钢绞线端口处的内丝插入圆管内,钢绞线端口处的外丝位于圆管外;

将外锚具套接于圆管和圆管外的钢绞线外丝上;

在圆管与外锚具之间的每两根外丝之间插入填充体;

收紧外锚具,将多根外丝与填充体一起紧密锚固。

总的说来,本发明具有如下优点:

能实现均匀、可靠的钢绞线内外丝的分离锚固,且锚固装置安装便捷,占用空间小。可以实现钢绞线内、外丝的分别张拉,使其互不干扰,从而测得更准确的外丝张拉力和其对应的内外丝极限抽拔力。第一散锚装置和第二散锚装置之间的钢绞线外丝裸露在外,能够为钢绞线外丝安装数据采集仪(比如在外丝表面贴装应变片并在应变片上连接应变采集仪)以采集数据与量测工作提供必要的操作空间,为实验进程中的外丝变化提供必要的观测空间。

附图说明

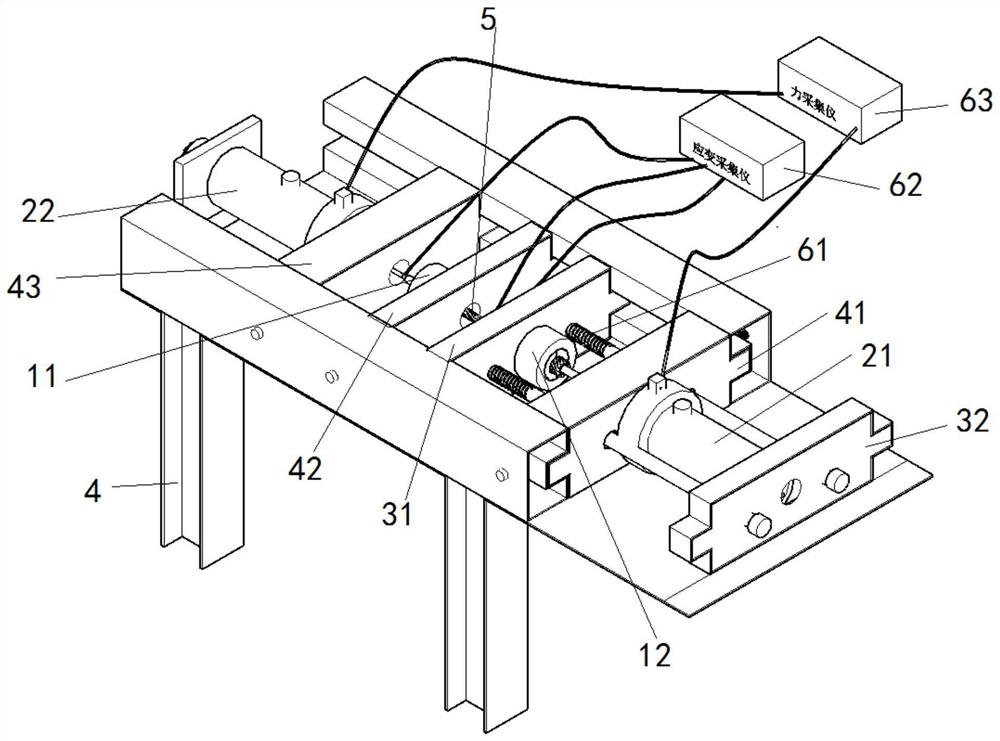

图1为本发明实施例的立体结构示意图。

图2为本发明实施例另一视角的立体结构示意图。

图3为第一钢箱和第二钢箱的立体结构示意图。

图4为第一散锚装置和第二散锚装置分离并锚固钢绞线的立体结构示意图。

图5为锚环和夹片的立体结构示意图。

附图标记说明:

11-第一散锚装置、12-第二散锚装置、13-内锚具、101-锚环、102-夹片、103-圆管;

21-第一千斤顶、22-第二千斤顶;

31-第一钢箱、32-第二钢箱;

4-机架、41-第一横梁、42-第二横梁、43-第三横梁;

5-钢绞线、51-外丝、52-内丝;

61-螺栓、62-应变采集仪、63-力采集仪。

具体实施方式

下面来对本发明做进一步详细的说明。

如图1-图4所示,钢绞线外丝张拉装置,应用于设有内丝52和多个外丝51的钢绞线5,包括机架4、第一散锚装置11、第二散锚装置12、连接装置和第一驱动装置,钢绞线5依次穿设于第一散锚装置11和第二散锚装置12,第一散锚装置11分离钢绞线5一端的外丝51和内丝52并锚固外丝51,第二散锚装置12分离钢绞线5另一端的外丝51和内丝52并锚固外丝51,第一散锚装置11和第一驱动装置分别设于第二散锚装置12两侧,第一散锚装置11连接于机架4,第二散锚装置12滑动连接于机架4,第一驱动装置的固定部固接于机架4,第一驱动装置的活动部连接于连接装置一端,连接装置一端另一端连接于第二散锚装置12,第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51连接有数据采集仪。

具体地,第一散锚装置11和第二散锚装置12分别分离并锚固钢绞线5两端的外丝51和内丝52,第一散锚装置11和第二散锚装置12之间的钢绞线5仍然保持外丝51缠绕于内丝52的原始状态。第一驱动装置用于调节第一散锚装置11和第二散锚装置12之间的距离。

工作时,第一驱动装置的活动部带动连接装置移动,推动第二散锚装置12向远离第一散锚装置11方向移动。由于第一散锚装置11和第二散锚装置12锚固着钢绞线5外丝51,且第一散锚装置11连接于机架4,受到机架4约束不会移动,因此,第一驱动装置通过连接装置产生的拉力拉大了第一散锚装置11和第二散锚装置12之间的距离,对第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51进行了张拉,第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51连接的数据采集仪采集钢绞线5外丝51在张拉过程中的张拉力数据,能够实时测定外丝51的张拉力。

本发明实施例可以仅对钢绞线5外丝51进行张拉,内丝52不影响外丝51的张拉效果,从而测得更准确的外丝51张拉力。第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51裸露在外,能够为钢绞线5外丝51安装数据采集仪(比如在外丝51表面贴装应变片并在应变片上连接应变采集仪62)以采集数据与量测工作提供必要的操作空间,为实验进程中的外丝51变化提供必要的观测空间。

连接装置包括第一钢箱31、第二钢箱32和连接杆,第一钢箱31滑动连接于机架4,第二散锚装置12连接于第一钢箱31,第二钢箱32设于第一驱动装置一侧,与第一钢箱31对应设置,第一驱动装置的活动部连接于第二钢箱32,连接杆两端分别连接于第一钢箱31和第二钢箱32。

通过第一钢箱31和第二钢箱32的设置,使连接杆能够更好地将第一驱动装置的拉力传递到第二散锚装置12,使钢绞线5外丝51张拉实验结果更准确。

连接杆为螺栓61,第一钢箱31设有螺纹孔,第二钢箱32设有钢箱通孔,螺栓61依次穿设于钢箱通孔和螺纹孔,螺栓61螺纹连接于螺纹孔,螺栓61头部抵接于第二钢箱32侧部。

当第二钢箱32被第一驱动装置推动往远离第一钢箱31方向移动时,第二钢箱32抵压并推动螺栓61头部,使螺栓61带动第一钢箱31移动,进而推动第二散锚装置12移动。通过螺栓61能够方便连接第一钢箱31和第二钢箱32,无需焊接或其他复杂固定方式。

优选地,螺栓61数量为2个,2个螺栓61对称设于第二散锚装置12两侧,2个螺栓61均分别连接于第一钢箱31和第二钢箱32,能够均匀地将第一驱动装置的拉力传递到第二散锚装置12,使钢绞线5外丝51张拉实验结果更准确。

第一散锚装置11和第二散锚装置12均包括外锚具和圆管103,外锚具中部设有通孔,圆管103穿设于外锚具通孔,圆管103内径与钢绞线5内丝52直径相适应。

如图5所示,具体地,外锚具由夹片102和锚环101组成。将圆管103沿钢绞线5轴向插入,使钢绞线5的内丝52和外丝51分别位于圆管103内和圆管103外,从而实现分离钢绞线5内丝52和外丝51。然后通过外锚具的夹片102收紧圆管103外的钢绞线5外丝51,达到锚固外丝51的目的。

现有技术中,钢绞线5在整体锚固张拉时,锚固装置通常会将钢绞线5整体夹紧在锚固区,无法对内丝52进行有效抽拔;对钢绞线5外丝分别分离锚固时,涉及多个锚具,导致锚固空间受限,锚固效果不均匀、不可靠。

本实施例通过外锚具和圆管103,能够对钢绞线5内外丝进行有效分离,并对分离后的外丝51实现可靠锚固,进而能够对外丝51进行张拉以及对内丝52进行抽拔,提供便捷、均匀、可靠的钢绞线5内外丝分离锚固、张拉方案。

外锚具内还设有多根填充体,填充体设于圆管103与外锚具通孔内壁之间,填充体外径与钢绞线5外丝51直径相等,填充体数量与钢绞线5外丝51数量相等,填充体与钢绞线5外丝51间隔设置。

利用圆管103分离内丝52和外丝51后,多根外丝51环向之间存在空隙。为保证钢绞线5外丝51在用外锚具夹持的过程中保持空间位置不发生变化以及应力状态的稳定,防止由于钢绞线5外丝51空间变化后引起的紧箍力不均匀导致的钢管变形,通过在钢绞线5外丝51间嵌进填充体,将外丝51间的间隙填充完全,使其在利用外锚具夹持锚固的过程中受力均匀。

本实施例中,填充体为与实验段相同的钢绞线5外丝51。

钢绞线内外丝极限摩擦力测定装置,包括内丝抽拔装置和钢绞线外丝张拉装置,内丝抽拔装置包括内锚具13和第二驱动装置,第二驱动装置设于第一散锚装置11一侧,与第二散锚装置12对应设置,第二驱动装置的固定部固接于机架4,第二驱动装置的活动部连接于内锚具13,内锚具13用于锚固钢绞线5一端的内丝52,钢绞线5一端的内丝52连接于数据采集仪。

内锚具13与外锚具均为现有技术的锚具。内锚具13与外锚具结构类似,内锚具13用于在进行抽拔钢绞线5内丝52之前夹持钢绞线5内丝52。第二驱动装置用于调节内锚具13与第一散锚装置11之间距离。工作时,第二驱动装置活动部推动内锚具13向远离第一散锚装置11方向移动,使内锚具13带动钢绞线5内丝52产生向外移动的趋势。当内丝52被拔动时,内丝52和外丝51之间由静摩擦力变为动摩擦力。在这个瞬间第二驱动装置产生的推力即为内丝52的极限抽拔力,通过数据采集仪可以采集到极限抽拔力数据。

通过钢绞线外丝张拉装置施加不同的外丝51张拉力时,会对内丝52产生不同的紧箍径向力,相应地,拔动内丝52的极限抽拔力也会不同。因此,通过将测量到的外丝51张拉力和内丝52极限抽拔力对应研究,可以得到钢绞线5外丝51在不同张拉力下内丝52和外丝51间的极限摩擦力,进而验证钢绞线5外丝51在不同拉力水平下对内丝52产生的紧箍径向力,从而为工程实际提供理论指引。

第一驱动装置为第一千斤顶21,第二驱动装置为第二千斤顶22。也可以采用油缸、气缸或其他驱动形式。

本实施例中,数据采集仪包括应变采集仪62和力采集仪63。应变采集仪62采集到的应变数据与力采集仪63采集到的张拉力数据可以对应验证,有利于获得可靠的测定结果。

钢绞线内外丝极限摩擦力测定方法,包括以下步骤,

第一驱动装置驱动第二散锚装置12向远离第一散锚装置11方向移动,以张拉第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51;

第二驱动装置驱动内锚具13向远离第一散锚装置11方向移动,以抽拔钢绞线5一端的内丝52;

数据采集仪采集第一散锚装置11和第二散锚装置12之间的钢绞线5外丝的张拉力以及钢绞线5一端的内丝52的极限抽拔力;

根据第一散锚装置11和第二散锚装置12之间的钢绞线5外丝51的张拉力以及钢绞线5一端的内丝52的极限抽拔力的对应关系,测定在外丝51多级张拉水平下的内外丝极限摩擦力,推算钢绞线5螺旋空间形态外丝51在不同张拉力水平下对内丝52产生的紧箍径向力。

由于钢绞线5外丝51具有螺旋扭绞的空间形态,受拉后将对内丝52形成紧箍径向力,使得钢绞线5内丝52和外丝51间形成复杂的接触、摩擦、滑移等力学行为。外丝51受张拉的力越大,对内丝52的紧箍径向力就相应越大。因此,通过采集外丝51的张拉力与相应的内丝52极限抽拔力,根据二者的对应关系,就可以验证钢绞线5内外丝极限摩擦力。

张拉外丝51和抽拔内丝52之前,利用第一散锚装置11和第二散锚装置12分离并锚固钢绞线5两个端口处的内丝52和外丝51,包括以下步骤,

将圆管103对准钢绞线5端口处的内丝52,使钢绞线5端口处的内丝52插入圆管103内,钢绞线5端口处的外丝51位于圆管103外;将外锚具套接于圆管103和圆管103外的钢绞线5外丝51上;在圆管103与外锚具之间的每两根外丝51之间插入填充体;收紧外锚具,将多根外丝51与填充体一起紧密锚固。

现有技术中,只有针对钢绞线5整束进行整体的锚固与张拉,无法将内外丝进行分离、分别锚固以及张拉。

本实施例在锚固外丝51之前,通过圆管103和外锚具能够将钢绞线5内丝52和外丝51分离出来。通过在钢绞线5外丝51间嵌进填充体,将外丝51间的间隙填充完全,使其在利用外锚具夹持锚固的过程中受力均匀,进而实现将内外丝51进行分离、分别锚固以及张拉。

本实施例中,机架4包括纵梁、第一横梁41、第二横梁42和第三横梁43。第一横梁41、第二横梁42和第三横梁43分别固接于纵梁。纵梁设有工字型凹槽,第一钢箱31设有对应的工字型侧部,方便安装在纵梁凹槽上,且能够在纵梁上滑动。第一散锚装置11设于第二横梁42一侧,第二散锚装置12设于第一钢箱31一侧,第一千斤顶21固接于第一横梁41,第一横梁41设有与螺栓61对应的通孔,螺栓61穿过与之对应的通孔。

当第一千斤顶21推动第二钢箱32往远离第一钢箱31方向移动时,第二钢箱32通过螺栓61带动第一钢箱31同向移动,进而第一钢箱31推动第二散锚装置12往远离第一散锚装置11方向移动,第一散锚装置11受阻于第二横梁42无法移动,因此拉大了第一散锚装置11与第二散锚装置12之间距离,第一散锚装置11与第二散锚装置12之间的钢绞线5外丝51被张拉。

第三横梁43设于第二千斤顶22与第一散锚装置11之间,第二千斤顶22固接于第三横梁43。当钢绞线5外丝51被张拉后,即可通过第二千斤顶22推动内锚具13往远离第三横梁43方向移动,从而抽拔钢绞线5内丝52。

现有技术中,没有针对钢绞线5内外丝进行极限摩擦力测定的相关装置,本发明能够有效地测定钢绞线5内外丝极限摩擦力及其对应的外丝51张拉力,进而可用于分析计算处于螺旋空间形态的钢绞线5外丝51在受拉时所产生的紧箍径向力,对于研究钢绞线5丝间的接触、摩擦、滑移等力学性能具有重要意义。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 钢绞线外丝张拉装置和内外丝极限摩擦力测定装置及方法

- 钢绞线外丝张拉装置和内外丝极限摩擦力测定装置及方法