一种基于微流控技术的微型电化学反应器

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于电化学反应技术领域,具体涉及到一种基于微流控技术的微型电化学反应器。

背景技术

高能量转化效率,高能量转化速率以及对目标产物的高法拉第效率选择性在电化学催化领域始终作为行业目标引导着科学领域的前进和发展。为了实现这三个重要指标,电化学反应器在其中扮演十分重要的角色。在选择较好的催化剂从而实现对目标产物的高法拉第效率选择性的前提下,高能量转化效率对应着更低的电化学体系内阻,而高能量转化速率对应这更高的催化电流密度,两者相辅相成。与此同时,除了选定催化反应过电位更低更稳定的催化剂以及改变电解质种类及浓度实现降低浓差极化过电势外,设计开发新的电化学反应器降低整个体系内阻,减小因欧姆损失带来的能量耗散在催化电流密度达到实现工业级应用规模显得更为关键重要。假设催化电流为1A,则每降低10Ω体系内阻,则可减小10V的电势损失,从而在大电流密度优异前提下的大大地提高了能量转换效率。现阶段,用于电化学催化的H型电化学反应器在整个电化学领域被认为是能将阴阳极腔室分隔,实现分别收集两级腔室产物,避免还原催化产物转移到阳极腔室后被二次氧化的最稳定的电化学反应体系,但其内阻通常较大,限制了电化学体系在能量转化效率及速率上的突破,设计一种既具备H型电化学反应器优势于一身又解决体系内阻较大问题的新型电化学反应器引起了该领域广大科研工作者的研究兴趣。

自工业革命初始至今,化石燃料因其储量丰富,作为一次能源始终在人类社会发展中的能源供给上占据主要角色。但近年来,普遍被认知的因二氧化碳浓度升高而导致的温室效应以及一次能源储量有限所带来的能源危机等威胁到人类生存的话题逐渐浮现在大众视野中。

直至2019年,世界气象组织公布表明,全球二氧化碳浓度在2019年出现了显著增长,其含量上升至410.5ppm,已然逼近国际社会认定的“安全红线”。为解决这一难题,亟待开发新型能源以及发展人工固碳技术,以应2020年所提及的“碳中和”概念。为实现碳中和概念,人工固碳的技术多以还原二氧化碳的方式进行,目前研究界还原二氧化碳的形式包括热催化CO

xCO

而为了解决能源危机,寻找安全绿色可循环的替代能源,在所有的新能源形式中,氢能因其单位质量热值高(氢气:120MJ/kg,汽油:44MJ/kg),零污染零排放以及可实现与水的自身闭合循环等优势,被视为将来最具潜力的能源之一。而从水分解制氢是制氢技术中最理想的,因为制氢仅会以几乎无限和无毒的自然资源-水为代价,并且在氢气燃烧后又将生成水,如果结合太阳能,风能,地热能等其他形式的无排放,可再生能源作为供给分解水所需能量形式,即可真正意义上实现了零污染,可再生循环方式的高效能量转化及利用。

除了开篇所说降低体系内阻的重要性外,在水系电化学催化的体系中,界面反应往往是整个催化过程的限速步骤,催化剂-电解液-气泡三相界面的构筑与稳定对整个催化过程十分关键。对全解水制氢而言,需要及时将生成的氢气气泡脱附,避免占据活性位点而形成催化死区;对还原二氧化碳而言,三相界面的稳定存在对二氧化碳还原产物选择性有着巨大影响,活性位点对二氧化碳或水分子的吸附决定了不同还原产物类型,然而二氧化碳在中性水中低溶解度 (0.034mol/L)以及与且与碳酸、碳酸氢根、碳酸根等难以直接被电化学还原的物种存在动态平衡的特征大大限制了二氧化碳还原产物选择性,并且由于阴极还原反应难免存在消耗质子生成氢气的副反应,使得阴极催化剂表面pH升高,进一步导致CO

因此,开发设计一种具备低内阻,三相界面可控且对全解水、还原二氧化碳、甚至于有潜力进行将大气中丰富的氮气(N

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有技术中存在的问题,提出了本发明。

本发明的目的是提供一种基于微流控技术的微型电化学反应器,本发明的反应器与传统的H型电解池相比,内阻大大降低,更低的欧姆损失为实现工业级电流型电化学催化应用提供较好选择。

为解决上述技术问题,本发明提供了如下技术方案:一种基于微流控技术的微型电化学反应器,包括,

阴极组件;

阳极组件,所述阳极组件与所述阴极组件彼此面对;以及,

绝缘件,所述阴极组件与所述阳极组件之间由所述绝缘件隔离;

其中,所述阳极组件和所述阴极组件中分别形成有流道,所述流道分别与引入流道、排出流道连通;

所述阳极组件与所述阴极组件彼此面对时,所述流道相互重合;

其中,所述流道之间由质子交换膜隔离。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述流道自所述引入流道向所述排出流道单向延伸,所述流道的引入端与所述引入流道连通,所述流道的引出端与所述排出流道连通;

其中,所述流道的延伸长度大于所述引入流道和所述排出流道之间的直线长度。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述流道呈平行分布的蛇形延伸。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述阴极组件和所述阳极组件包括相互贴合的金属极板和壁板,所述流道形成于所述金属极板中,所述引入流道和所述排出流道分别形成于所述壁板中;

其中,所述引入流道垂直所述引入端,所述排出流道垂直所述引出端。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述金属极板分别设有外接件,所述阴极组件的外接件与所述阳极组件的外接件错开布置。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述阴极组件的所述引入端远离所述流道方向延伸形成旁路通道,所述旁路通道与所述流道的连接处与进气流道连通;

其中,所述进气流道形成于所述壁板中。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述旁路通道与所述流道之间形成夹角。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述阴极组件的壁板上还开设有参比电极口,所述参比电极口与所述旁路通道的中部连通。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述旁路通道的内壁涂覆有绝缘薄膜。

作为本发明基于微流控技术的微型电化学反应器的一种优选方案,其中:所述阳极组件的金属极板表面还贴合有阳极催化剂,所述阳极催化剂覆盖所述流道。

与现有技术相比,本发明具有如下有益效果:本发明的反应器在应对不同电化学催化需求时,可针对性在流道表面原位生长不同材料不同结构形貌的催化剂以达到反应目的,具备一定普适性的同时,类比常用的喷涂粘结类催化剂,原位生长出的催化剂具有更稳定,电化学活性面积更大,催化剂使用更完全的特性。本发明的反应器与传统的H型电解池相比,内阻大大降低,更低的欧姆损失为实现工业级电流型电化学催化应用提供较好选择。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

图1为本发明实施例1阴极组件和阳极组件的相对结构示意图;

图2为本发明实施例2的爆炸图;

图3为本发明实施例2电化学反应时的连接示意图;

图4为本发明实施例3的结构示意图;

图5为本发明实施例4的结构示意图;

图6为本发明实施例5阴极组件和阳极组件的相对结构示意图;

图7为本发明实施例5的爆炸图;

图8为本发明实施例5阳极的金属极板与壁板的相对位置示意图;

图9为本发明实施例5阴极的金属极板与壁板的相对位置示意图;

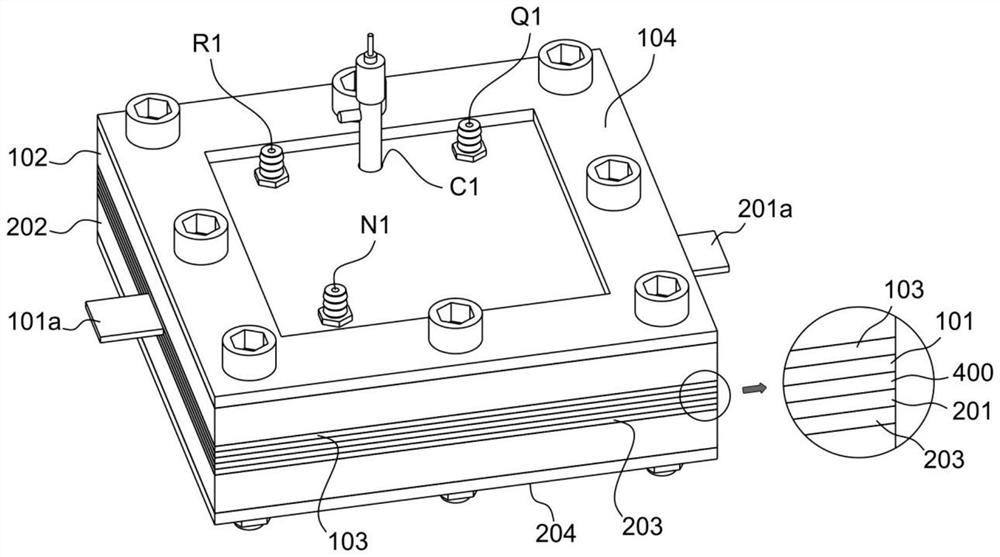

图10为本发明实施例6的整体结构示意图;

图11为图10的爆炸图;

图12为本发明实施例6电化学反应时的连接示意图;

图13为本发明基于微流控技术的微型电化学反应器与H型电化学反应器的循环伏安特性曲线(CV)对比图。

图14为本发明基于微流控技术的微型电化学反应器的电化学阻抗谱(EIS)。

图15为H型电化学反应器的电化学阻抗谱(EIS)。

图16为本发明基于微流控技术的微型电化学反应器的电流-时间性能曲线 (I-t)。

图17为H型电化学反应器的电流-时间性能曲线(I-t)。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

参照图1,为本发明第一个实施例,该实施例提供了一种基于微流控技术的微型电化学反应器,包括阴极组件100和阳极组件200,阳极组件200与阴极组件100彼此面对;阴极组件100与阳极组件200之间由绝缘件300隔离;

其中,阴极组件100中形成有流道S1,阳极组件200中形成有流道S2,流道S1分别与引入流道R1、排出流道N1连通,流体从引入流道R1被引入至流道S1中,在流道S1中的流体从排出流道N1排出;流道S2分别与引入流道 R2、排出流道N2连通,流体从引入流道R2被引入至流道S2中,在流道S2 中的流体从排出流道N2排出;

阳极组件200与阴极组件100彼此面对时,流道S1、流道S2相互重合;其中,流道S1、流道S2之间由质子交换膜400隔离,本实施例的质子交换膜 400采用杜邦117型,质子交换膜400用于分隔阴阳两级电解液与还原/氧化产物,有效防止窜液或窜气带来的二次氧化/还原以及利于分别收集两级产物。

本实施例可用作电化学全解水,引入流道R1外接流体泵601,通过引入流道R1将阴极电解液引入流道S1内,并通过流体泵601控制液体流速;引入流道R2外接流体泵602,通过引入流道R2将阳极电解液引入流道S2内,并通过流体泵602控制液体流速;对阴极组件100和阳极组件200施加电压后,因氢气以及氧气的生成,流道S1、流道S2中自然形成气液两相流,其流型与电化学反应速率暨气体生成速率相关,该两相流直接促进了氢气的脱附,使其活性位点得到充分暴露,强化与流道中液体边界层种水分子的吸附与反应。排出流道N1外接气液分离器701,排出流道N2外接气液分离器702,使产物与电解液因密度差异而自然分离,以便收集产物。

实施例2

参照图2至图3,该实施例不同于第一个实施例的是:流道S1自引入流道 R1向排出流道N1方向延伸形成一单向通道,单向通道的两端分别为引入端 S1-1和引出端S1-2,流道S1的引入端S1-1与引入流道R1连通,流道S1的引出端S1-2与排出流道N1连通;

流道S2自引入流道R2向排出流道N2方向延伸形成一单向通道,单向通道的两端分别为引入端S2-1和引出端S2-2,流道S2的引入端S2-1与引入流道 R2连通,流道S2的引出端S2-2与排出流道N2连通;其中,流道S1所形成的单向通道的长度大于引入流道R1和排出流道N1之间的直线长度;流道S2所形成的单向通道的长度大于引入流道R2和排出流道N2之间的直线长度;且,流道S1与流道S2的形状相同,阳极组件200与阴极组件100彼此面对时,流道S1、流道S2相互重合;

如图2所示,本实施例的流道S1、流道S2呈平行分布的蛇形延伸。

实施例3

参照图4,该实施例不同于上述实施例的是:如图4所示,本实施例的流道S1、流道S2呈平面螺旋状延伸。工作方法与上述实施例相同,在此不再赘述。

实施例4

参照图5,该实施例不同于上述实施例的是:如图5所示,本实施例的流道S1、流道S2呈波形延伸。工作方法与上述实施例相同,在此不再赘述。

实施例5

参照图6至图9,该实施例不同于上述实施例的是:本实施例的阴极组件 100的金属极板101上的引入端S1-1向远离流道S1方向延伸形成旁路通道P1,旁路通道P1与流道S1的连接处与进气流道Q1连通;其中,进气流道Q1形成于壁板102中,进气流道Q1具体是沿壁板102厚度方向形成的贯穿孔;进气流道Q1外接宝塔接头并在衔接处套有密封胶圈进行密封处理,用作阴极气相反应物的进气孔,此宝塔接头外接高纯二氧化碳的气体流量计,使气体流量可控,如此与电解液流速相匹配,可调控流道中气液两相流流型;反应器用作全解水时,无需此口进任何气体,用胶圈堵塞进气流道Q1即可;

需要说明的是,阳极组件200的金属极板201上的流道S2无此旁路通道。

此外,金属极板101选用铜板,金属极板201选用钛板;金属极板201的表面则贴合有阳极催化剂500,阳极催化剂500覆盖流道S2,本实施例中使用的是喷涂在碳纸上的商业化IrO2作为阳极催化剂,若想进一步降低阳极处过电势,可不需要单独设置此催化剂,可以直接采用例如铁板,在阳极流道中原位生长NiFe合金直接作为阳极催化剂。

本实施例可用作电化学还原二氧化碳的反应,进气流道Q1接通二氧化碳气体的气体流量计800,通过流体泵601、流体泵602控制电解液流速以及通过气体流量计800控制二氧化碳流速实现对流型的控制,在电化学反应时实现催化剂表面二氧化碳浓度充足的需求,反应器其余处使用与用作电化学全解水时相同。

此外,阴极的金属极板101在参与催化反应的流道S1旁靠近阴极电解液入口处单独设置一定长度的旁路通道P1,旁路通道P1顶部通阴极电解液,阴极组件100的壁板102上开设有参比电极口C1,参比电极口C1与旁路通道P1 的中部连通,在旁路通道P1中间处沿垂直于阴极的金属极板101方向从参比电极口C1置放参比电极900,同时,再在旁路通道P1末端处沿垂直于阴极的金属极板101方向设一出口用作二氧化碳还原反应时的纯二氧化碳气相进气流道Q1。如此一来,保证了参比电极与纯液相接触,巧妙地设计了可用于三电极体系催化的反应器。

需要注意的是,在阴极的金属极板101中,为保证参比电极900末端盐桥与纯液相电解液接触,旁路通道P1需做绝缘处理,在旁路通道P1的内壁涂覆有绝缘薄膜,如在本实施例中,对此旁路通道P1内壁涂覆的绝缘薄膜为一层紫外胶薄膜,保证流经参比电极900盐桥处为纯液相,以实现三电极测试需求,达到催化剂,流道,集流体三合一的设计初衷。

应说明的是,旁路通道P1与流道S1之间形成夹角,如图6所示,本实施例的旁路通道P1与流道S1之间形成90°夹角,即流体从旁路通道P1进入流道S1时,需要经过90°变相,由于旁路通道P1的顶部通电解液,旁路通道 P1的末端处引入气相,通过电解液流速以及二氧化碳流速的相互调整,使进入流道S1的电解液和气相以形成不同流型流动。

实施例6

参照图6至图12,该实施例不同于第二实施例的是:阴极组件100包括相互贴合的金属极板101和壁板102,壁板102具有一定厚度,流道S1形成于金属极板101中,流道S1在金属极板101的厚度方向贯穿,引入流道R1和排出流道N1分别形成于壁板102中,具体是沿壁板102厚度方向形成的贯穿孔;引入流道R1垂直引入端S1-1,排出流道N1垂直引出端S1-2;金属极板101 设有外接件101a,该外接件101a可直接连接电化学工作站电极;引入流道R1外接宝塔接头并在衔接处套有密封胶圈进行密封处理,此宝塔接头可外接注射泵或蠕动泵等可调节液体流速大小器件;排出流道N1外接宝塔接头并在衔接处套有密封胶圈进行密封处理,此宝塔接头外接气液分离器,让气相与液相在自身密度差异的作用下进行分离,而后得以分别进行收集;

需要说明的是,阴极组件100还包括垫片103,垫片103位于金属极板101 和壁板102之间,垫片103上与引入流道R1、排出流道N1的相对应位置开孔,垫片103用作压紧流道S1,防止流体渗漏的同时保证流型。

阳极组件200包括相互贴合的金属极板201和壁板202,壁板202具有一定厚度,流道S2形成于金属极板201中,流道S2在金属极板201的厚度方向贯穿,引入流道R2和排出流道N2分别形成于壁板202中,具体是沿壁板202 厚度方向形成的贯穿孔;引入流道R2垂直引入端S2-1,排出流道N2垂直引出端S2-2;金属极板201设有外接件201a,该外接件201a可直接连接电化学工作站电极;引入流道R2外接宝塔接头并在衔接处套有密封胶圈进行密封处理,此宝塔接头可外接注射泵或蠕动泵等可调节液体流速大小器件;排出流道 N2外接宝塔接头并在衔接处套有密封胶圈进行密封处理,此宝塔接头外接气液分离器,让气相与液相在自身密度差异的作用下进行分离,而后得以分别进行收集;

需要说明的是,阴极组件200还包括垫片203,垫片203位于金属极板201 和壁板202之间,垫片203上与引入流道R2、排出流道N2的相对应位置开孔,垫片203用作压紧流道S2,防止流体渗漏的同时保证流型。

为了实现夹紧固定,阴极组件100还包括夹固板104,夹固板104中部具有镂空孔,以露出壁板102上的引入流道R1和排出流道N1,夹固板104、壁板102、垫片103、金属极板101开设有相对应的螺纹孔;

阳极组件200还包括夹固板204,夹固板204中部具有镂空孔,以露出壁板202上的引入流道R2和排出流道N2,夹固板204、壁板202、垫片203、金属极板201开设有相对应的锁紧安装孔;

将阴极组件100和阳极组件200装配完整后,阴极组件100和阳极组件200 之间加装绝缘件300和质子交换膜400,绝缘件300同样开有相对应的锁紧安装孔,绝缘件300的中部开有镂空孔,镂空孔能够保证流道完全显露,质子交换膜400的尺寸略大于绝缘件300的中部镂空孔,将质子交换膜400覆盖流道,将阴极组件100与阳极组件200彼此相互贴合,通过螺栓穿过阴极组件100和阳极组件200的锁紧安装孔,通过螺母实现两侧夹固板104和夹固板204之间夹紧,保证流道S1、流道S2的密封。

应说明的是,阴极组件100的外接件101a与阳极组件200的外接件201a 错开布置,避免阴阳两级短接。

夹固板104与夹固板204的材质可选用304不锈钢板、316不锈钢板等具备一定强度的廉价钢材加工而成,本实施例中采用更廉价的304不锈钢板;壁板102及壁板202的材质可选用有机玻璃、钢化玻璃等具有一定强度的透光材料加工而成,本实施例中选用有机玻璃作为壁板材料;垫片103、垫片203以及绝缘件300选用透明硅胶垫片,使整套反应器可视化,可观察反应过程中的流型变化。此外,在本实施例中,金属极板101选用铜板,金属极板201选用钛板。

实施例7

为与H型电解池形成对比,本发明反应器与对照反应器(H型电解池) 在催化时均采用铜片作阴极,商业IrO2作阳极,0.1M KCl作阴极电解液,0.1M KOH作阳极电解液,并采用杜邦117型质子交换膜分割阴阳两极。因该具体案例反应为制氢反应,进气流道Q1可用胶垫堵住。

本发明反应器的试验方法如下:在两个大容量注射器中分别吸入过量的阴极电解液KCl与阳极电解液KOH,对接一定长度的软管,另一端分别于阴极的金属极板101的引入流道R1的宝塔接头及阳极的金属极板201的引入流道 R2的宝塔接头相连。而后将该两个注射针放置在注射泵上,设定一定流速后使电解液预注入反应器流道S1和流道S2,在此次反应中使用0.5ml/min的流速工况。与此同时,阴极的排出流道N1、阳极的排出流道N2的宝塔接头处同样外接软管,分别与气液分离器701、702相连,使还原/氧化产物与电解液能够在密度的自然作用下分离,无需额外做功,同时收集的电解液也可供循环使用。装配放置好后,为与对照组H型电解池比较,本实施例采用两电极测试体系,在阴阳极施加3.1V电压用于全解水。因阴极为中性电解液,阳极为碱性电解液,在此次实验中发生的化学反应方程式为:

阴极:2H

阳极:2OH

总反应:H

无论是阴极还原生成的氢气,还是阳极氧化产生的氧气,在电化学反应过程中均会在液相流动的作用下,与之形成气液两相流,从而达到吹扫催化剂表面,促进产物的脱附,及时释放活性位点进行下一次的反应,提高催化反应界面处限速步骤的反应速度进而使得整个催化反应速率得到加强。

在上述相同的实验条件下,本案例对H型电解池进行了类似实验,并测试对比了两套反应器的循环伏安特性曲线(CV),如图13所示;电化学阻抗谱(EIS),如图14与图15所示;以及电流-时间性能曲线(I-t),如图16与图17所示。通过CV曲线以及I-t性能曲线对比,直观的可以看出在相同测试电压下,基于微流控技术的微型电化学反应器的电流远远大于H型电化学反应器。而通过EIS图谱的对比,更能说明本基于微流控技术的微型电化学反应器(~0.1Ω)对比H型电化学反应器(~110Ω)在内阻上大于千倍的巨大优势。

以上详细描述了本发明在全解水方向较佳表现案例,此外,本发明亦可用作二氧化碳还原领域,通过控制阴极流道板中二氧化碳-阴极电解液的气-液两相流流速比例,有望解决二氧化碳还原中选择性不佳,氢气选择性高于碳还原产物以及因催化剂表面二氧化碳溶解度过低而致使的还原二氧化碳电流过小等关键性问题。同时,优异的系统内阻也为实现工业化应用提供了有利条件。

本发明所述反应器在应对不同电化学催化需求时,可针对性在流道表面原位生长不同材料不同结构形貌的催化剂以达到反应目的,具备一定普适性的同时,类比常用的喷涂粘结类催化剂,原位生长出的催化剂具有更稳定,电化学活性面积更大,催化剂使用更完全的特性。

以电催化还原二氧化碳为例,本发明利用的催化剂-流道-集流体三合一设计所带来的有益效果:1.流道处构筑的水利粗糙结构可直接构建催化反应三相界面,并提供丰富的催化活性位点;2.除二氧化碳气体不断流经流道反应位点处外,超薄的液体边界层所形成的超薄液膜极易达到二氧化碳饱和状态,二者均促进了催化反应处的反应物供给需求;3.两相流动可促进产物的脱附传输,也可吹扫电极表面形成的产物气泡,促进了催化反应速控步骤-反应界面处的反应速率,及时释放出活性位点加快催化速率。

本发明所述反应器与传统的H型电解池相比,内阻大大降低,更低的欧姆损失为实现工业级电流型电化学催化应用提供较好选择。

重要的是,应注意,在多个不同示例性实施方案中示出的本申请的构造和布置仅是例示性的。尽管在此公开内容中仅详细描述了几个实施方案,但参阅此公开内容的人员应容易理解,在实质上不偏离该申请中所描述的主题的新颖教导和优点的前提下,许多改型是可能的(例如,各种元件的尺寸、尺度、结构、形状和比例、以及参数值(例如,温度、压力等)、安装布置、材料的使用、颜色、定向的变化等)。例如,示出为整体成形的元件可以由多个部分或元件构成,元件的位置可被倒置或以其它方式改变,并且分立元件的性质或数目或位置可被更改或改变。因此,所有这样的改型旨在被包含在本发明的范围内。可以根据替代的实施方案改变或重新排序任何过程或方法步骤的次序或顺序。在权利要求中,任何“装置加功能”的条款都旨在覆盖在本文中所描述的执行所述功能的结构,且不仅是结构等同而且还是等同结构。在不背离本发明的范围的前提下,可以在示例性实施方案的设计、运行状况和布置中做出其他替换、改型、改变和省略。因此,本发明不限制于特定的实施方案,而是扩展至仍落在所附的权利要求书的范围内的多种改型。

此外,为了提供示例性实施方案的简练描述,可以不描述实际实施方案的所有特征(即,与当前考虑的执行本发明的最佳模式不相关的那些特征,或于实现本发明不相关的那些特征)。

应理解的是,在任何实际实施方式的开发过程中,如在任何工程或设计项目中,可做出大量的具体实施方式决定。这样的开发努力可能是复杂的且耗时的,但对于那些得益于此公开内容的普通技术人员来说,不需要过多实验,所述开发努力将是一个设计、制造和生产的常规工作。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种基于微流控技术的微型电化学反应器

- 一种基于微型三维电极的微型电化学传感器的结构