一种绿色可回收的塑料包装箱的生产系统及工艺

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及塑料包装箱技术领域,具体涉及一种绿色可回收的塑料包装箱的生产系统及工艺。

背景技术

塑料包装箱包括:塑料周转箱、食品塑料周转箱、饮料塑料周转箱、塑料物流周转箱、防静电塑料周转箱等属于包装及包装材料类型。

塑料包装箱的制造方法大多都为一次注塑而成,在成型后,需要用机械手将成型于凸模上的塑料包装箱拿下,导致生产塑料包装箱的生产装置的结构复杂,提高生产塑料包装箱的成本。

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

发明内容

本发明实施例的其一目的在于提供一种绿色可回收的塑料包装箱的生产系统,以解决背景技术中提到的拿下凸模上的塑料包装箱需要机械手,导致生产塑料包装箱的生产装置的结构复杂,提高生产塑料包装箱的成本的问题。

本发明实施例的其二目的在于提供一种绿色可回收的塑料包装箱的生产工艺,通过成型机构的上成型组件和下成型组件对热塑性片体进行成型,形成塑料包装箱,上成型组件的多个侧壁成型部实现对塑料包装箱自动脱模的过程,提高生产塑料包装箱的效率,降低生产包装箱的成本。

为了达到上述目的,本发明采用这样的技术方案:

一种绿色可回收的塑料包装箱的生产系统,包括对热塑性片体进行成型的成型装置;所述成型装置包括对热塑性片体进行成型的成型机构,所述成型机构包括对热塑性片体进行成型的上成型组件和下成型组件;所述上成型组件包括形成塑料包装箱侧壁的多个侧壁成型部,以及形成包装箱底壁的底壁成型部;多个所述侧壁成型部依次相邻设置,所述底壁成型部连接于多个侧壁成型部的上表面,各相邻的所述侧壁成型部之间设有连接部,所述侧壁成型部的两端分别铰接于各连接部上,多个所述侧壁成型部之间形成热塑性片体成型的成型腔,所述下成型组件处于成型腔的下方。

进一步,所述侧壁成型部的内侧面形成沿侧壁成型部长度方向等间距设置的第一凸起和第二凸起,所述第一凸起处于第二凸起的上方。

进一步,所述上成型组件还包括驱动各侧壁成型部向外转动的转动驱动装置。

进一步,所述下成型组件包括承托热塑性片体的承托部,伸入成型腔内的下成型部,和驱动下成型部升降的第一升降驱动装置;所述承托部的上表面形成容置槽,所述下成型部滑动连接于所述容置槽内。

进一步,所述成型机构还包括对成型腔进行加热和冷却的变温装置。

进一步,所述变温装置包括对成型腔进行加热的加热组件,和对成型腔进行冷却的冷却组件。

进一步,所述成型机构还包括驱动上成型组件升降的第二升降驱动装置。

进一步,所述成型装置还包括向成型腔内喷洒脱模剂的喷洒机构;所述成型机构还包括驱动上成型组件在下成型组件和喷洒机构之间移动的第一移动驱动装置。

进一步,所述喷洒机构包括向侧壁成型部和底壁成型部喷洒脱模剂的喷洒组件,和驱动喷洒组件升降的第三升降驱动装置。

进一步,所述喷洒组件包括朝向各侧壁成型部的第一喷洒枪,和朝向底壁成型部的第二喷洒枪。

进一步,还包括对热塑性材料进行加热并挤出的螺旋挤出装置,和对挤出的物料进行碾压展平的碾压装置。

进一步,所述螺旋挤出装置包括螺旋挤出机主体,所述碾压装置包括对物料进行碾压的碾压机构,和对物料进行输出的输出机构;所述螺旋挤出机主体具有物料挤出的挤出口,所述输出机构具有物料输入的输入端,所述螺旋挤出机主体的挤出口和所述输出机构的输入端相连通。

进一步,所述输出机构包括容置物料的物料容置部;所述物料容置部具有第一容置腔,所述第一容置腔包括第一进料口和第一出料口,所述第一进料口和螺旋挤出机主体的挤出口相连接,所述第一出料口的出料端朝下设置,所述碾压机构处于第一出料口出料端的下方。

进一步,所述碾压机构包括对物料进行输送的输送部,和对物料进行碾压的碾压部;所述碾压部处于输送部输出端的一侧。

进一步,所述输送部包括输送辊和第一输送电机;所述输送辊处于第一出料口的下方,所述第一输送电机的输出端和输送辊连接在一起。

进一步,所述碾压部包括第一碾压件、第二碾压件和第三碾压件;所述第一碾压件包括第一碾压辊和第一碾压电机,所述第一碾压辊的轴线和输送辊的轴线平行设置,所述第一碾压辊和输送辊之间具有物料通过的第一间隙,所述第一碾压电机的输出端和第一碾压辊连接在一起;所述第二碾压件包括第二碾压辊,第三碾压辊,第二碾压电机和第三碾压电机;所述第二碾压辊和第三碾压辊的轴线和输送辊的轴线平行设置,所述第二碾压辊处于第三碾压辊的上方,所述第二碾压辊和第三碾压辊之间具有物料穿过的第二间隙,所述第二碾压电机的输出端和第二碾压辊连接在一起,所述第三碾压电机的输出端和第三碾压辊连接在一起;所述第三碾压件包括第四碾压辊,第五碾压辊,第四碾压电机和第五碾压电机;所述第四碾压辊和第五碾压辊的轴线和输送辊的轴线平行设置,所述第四碾压辊处于第五碾压辊的上方,所述第四碾压辊和第五碾压辊之间具有物料穿过的第三间隙,所述第四碾压电机的输出端和第四碾压辊连接在一起,所述第五碾压电机的输出端和第五碾压辊连接在一起。

进一步,所述碾压机构还包括对物料进行输送的物料输送带,和对物料进行冷却固型的冷却部;所述物料输送带处于第三碾压件输出端的一侧。

进一步,所述冷却部包括冷却输出口;所述冷却输出口的输出端朝向物料的上表面设置。

进一步,还包括对物料进行切割形成热塑性片体的切割装置,以及将热塑性片体转移到下成型组件上的转移装置。

进一步,所述切割装置包括对物料进行切割的切割锯盘,和驱动切割锯盘沿物料的宽度方向移动的移动气缸。

进一步,所述转移装置包括对热塑性片体进行吸附的吸附部,驱动吸附部升降的第四升降驱动装置,以及驱动吸附部在物料输送带和下成型组件之间移动的第二移动驱动装置。

进一步,还包括对余料进行回收的余料回收装置。

进一步,所述余料回收装置包括回收箱体,所述回收箱体的上表面形成第二进料口,所述转移装置还包括驱动吸附部旋转的旋转驱动装置,所述回收箱体设于吸附部的一侧。

一种绿色可回收的塑料包装箱的生产工艺,包括如下步骤:

(1)对热塑性材料进行加热并挤出;

(2)对挤出的物料进行碾压展平形成连续的热塑性体;

(3)对热塑性体进行切割形成热塑性片体;

(4)对热塑性片体进行成型,形成塑料包装箱。

进一步,在步骤(4)中,将热塑性片体放置于上成型组件和下成型组件之间,热塑性片体处于承托部上表面,第二升降驱动装置驱动上成型组件向下运动,使多个侧壁成型部的下表面与热塑性片体的上表面接触,热塑性片体覆盖成型腔和容置槽,加热组件对成型腔加热,第一升降驱动装置驱动下成型部上升将热塑性片体向成型腔内抵顶,热塑性片体受热,当下成型部完全处于成型腔内时,热塑性片体受热软化后处于下成型部和多个侧壁成型部与底壁成型部之间的缝隙,并塑化成型,下成型部和多个侧壁成型部与底壁成型部之间的缝隙为热塑性片体再次成型的形状,在一定时间后冷却组件对成型腔进行冷却,使热塑性片体冷却固型,形成塑料包装箱;第一升降驱动装置驱动下成型部向下运动,塑料包装箱连接于上成型组件的成型腔内,并贴附于侧壁成型部和底壁成型部的内侧面上,转动驱动装置驱动各侧壁成型部向外侧转动,使侧壁成型部与塑料包装箱分离,完成脱模过程。

进一步,在步骤(1)中,通过螺旋挤出装置的螺旋挤出机主体将热塑性材料加热挤出。

进一步,在步骤(2)中,将热塑性材料螺旋挤出到输出机构的物料容置部内,并从第一出料口将物料输出到碾压机构的输送部,碾压部将物料碾压成厚度均匀且连续的热塑性体,并由物料输送带对热塑性体进行输送,冷却部对热塑性体进行冷却固型处理。

进一步,在步骤(3)中,通过切割装置将热塑性体进行等分切割,形成大小相等的热塑性片体,再通过转移装置的第二移动驱动装置驱动吸附部移动到热塑性片体上方,第四升降驱动装置驱动吸附部下降吸附热塑性片体,并移动到下成型组件的上方,将热塑性片体放置于下成型组件的上方。

采用上述结构后,本发明涉及的一种绿色可回收的塑料包装箱的生产系统,其至少有以下有益效果:

将热塑性片体放置于上成型组件和下成型组件之间,热塑性片体处于承托部上表面,第二升降驱动装置驱动上成型组件向下运动,使多个侧壁成型部的下表面与热塑性片体的上表面接触,热塑性片体覆盖成型腔和容置槽,加热组件对成型腔加热,第一升降驱动装置驱动下成型部上升将热塑性片体向成型腔内抵顶,热塑性片体受热,当下成型部完全处于成型腔内时,热塑性片体受热软化后处于下成型部和多个侧壁成型部与底壁成型部之间的缝隙,并塑化成型,下成型部和多个侧壁成型部与底壁成型部之间的缝隙为热塑性片体再次成型的形状,在一定时间后冷却组件对成型腔进行冷却,使热塑性片体冷却固型,形成塑料包装箱;第一升降驱动装置驱动下成型部向下运动,塑料包装箱连接于上成型组件的成型腔内,并贴附于侧壁成型部和底壁成型部的内侧面上,转动驱动装置驱动各侧壁成型部向外侧转动,使侧壁成型部与塑料包装箱分离,完成脱模过程;本发明过活动式上成型组件的设置,使脱模过程无需机械手参与,降低生产塑料包装箱的成本,同时使生产塑料包装箱的装置结构更简单,降低机械故障发生率。

本发明还提出一种绿色可回收的塑料包装箱的生产工艺,通过成型机构的上成型组件和下成型组件对热塑性片体进行成型,形成塑料包装箱,上成型组件的多个侧壁成型部实现对塑料包装箱自动脱模的过程,提高生产塑料包装箱的效率,降低生产包装箱的成本。

附图说明

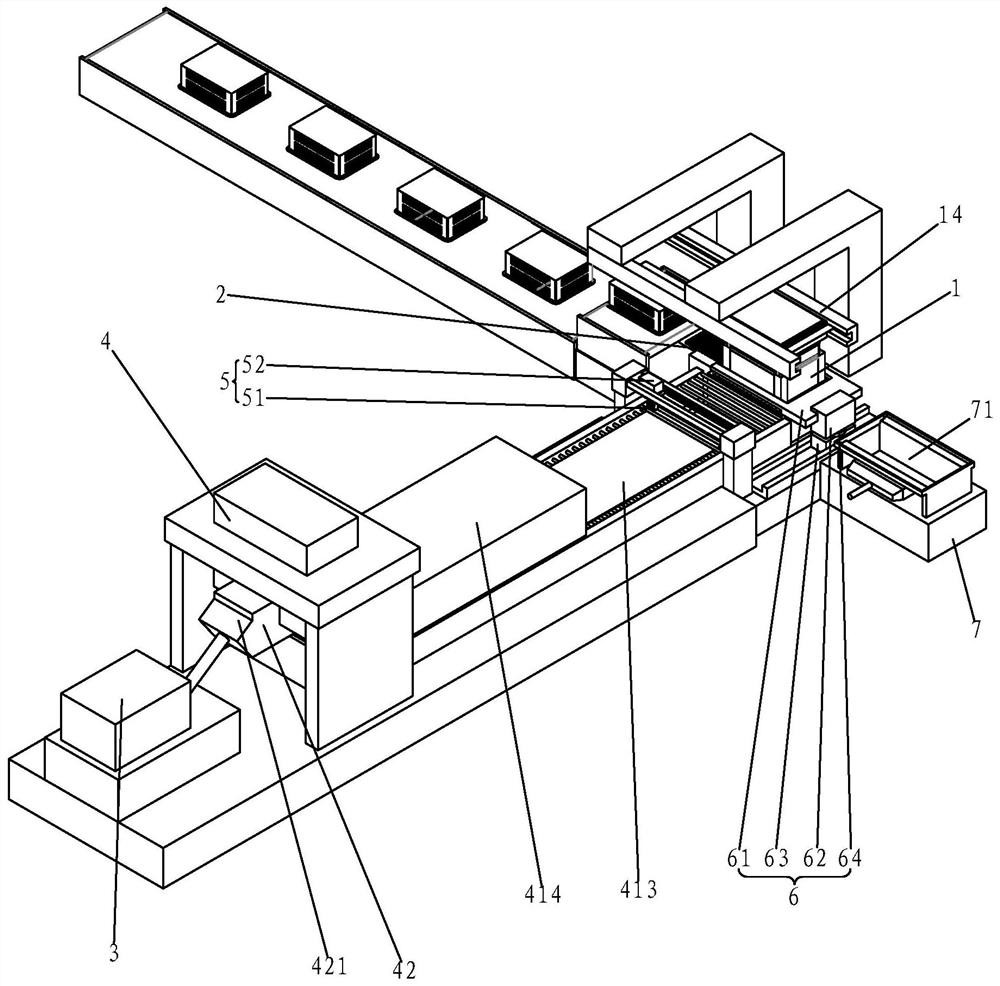

图1为本发明涉及一种绿色可回收的塑料包装箱的生产系统及工艺的整体结构示意图;

图2为本发明成型机构的结构示意图;

图3为本发明侧壁成型部的结构示意图;

图4为本发明螺旋挤出装置、碾压机构和输出机构的连接结构示意图。

图中:成型机构1,上成型组件11,下成型组件12,侧壁成型部111,底壁成型部112,连接部113,第一凸起1111,第二凸起1112,承托部121,第二升降驱动装置13,喷洒机构2,第一移动驱动装置14,螺旋挤出装置3,碾压装置4,碾压机构41,输出机构42,物料容置部421,第一容置腔422,第一进料口4221,第一出料口4222,输送部411,碾压部412,第一碾压件4121,第二碾压件4122,第三碾压件4123,物料输送带413,冷却部414,切割装置5,转移装置6,切割锯盘51,移动气缸52,吸附部61,第四升降驱动装置62,第二移动驱动装置63,余料回收装置7,回收箱体71,旋转驱动装置64。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

如图1至图4所示,本发明的一种绿色可回收的塑料包装箱的生产系统,包括对热塑性片体进行成型的成型装置;成型装置包括对热塑性片体进行成型的成型机构1,成型机构1包括对热塑性片体进行成型的上成型组件11和下成型组件12;上成型组件11包括形成塑料包装箱侧壁的多个侧壁成型部111,以及形成包装箱底壁的底壁成型部112;多个侧壁成型部111依次相邻设置,底壁成型部112连接于多个侧壁成型部111的上表面,各相邻的侧壁成型部111之间设有连接部113,侧壁成型部111的两端分别铰接于各连接部113上,多个侧壁成型部111之间形成热塑性片体成型的成型腔,下成型组件12处于成型腔的下方。

这样,将热塑性片体放置于上成型组件11和下成型组件12之间,热塑性片体处于承托部121上表面,第二升降驱动装置13驱动上成型组件11向下运动,使多个侧壁成型部111的下表面与热塑性片体的上表面接触,热塑性片体覆盖成型腔和容置槽,加热组件对成型腔加热,第一升降驱动装置驱动下成型部上升将热塑性片体向成型腔内抵顶,热塑性片体受热,当下成型部完全处于成型腔内时,热塑性片体受热软化后处于下成型部和多个侧壁成型部111与底壁成型部112之间的缝隙,并塑化成型,下成型部和多个侧壁成型部111与底壁成型部112之间的缝隙为热塑性片体再次成型的形状,在一定时间后冷却组件对成型腔进行冷却,使热塑性片体冷却固型,形成塑料包装箱;第一升降驱动装置驱动下成型部向下运动,塑料包装箱连接于上成型组件11的成型腔内,并贴附于侧壁成型部111和底壁成型部112的内侧面上,转动驱动装置驱动各侧壁成型部111向外侧转动,使侧壁成型部111与塑料包装箱分离,完成脱模过程;本发明过活动式上成型组件11的设置,使脱模过程无需机械手参与,降低生产塑料包装箱的成本,同时使生产塑料包装箱的装置结构更简单,降低机械故障发生率。具体地,热塑性片体的材料为PP或PE任一种。

优选地,侧壁成型部111的内侧面形成沿侧壁成型部111长度方向等间距设置的第一凸起1111和第二凸起1112,第一凸起1111处于第二凸起1112的上方。具体地,第一凸起和第二凸起的侧面与下成型部的侧面相贴合;对处于成型腔内的热塑性片体继续加热,使热塑性体成液态,并充满下成型部和成型腔形成的间隙,第一凸起1111和第二凸起1112在塑料包装箱成型后形成塑料包装箱侧面上的孔。

优选地,上成型组件11还包括驱动各侧壁成型部111向外转动的转动驱动装置。转动驱动装置驱动各侧壁成型部111向外侧转动,使侧壁成型部111与塑料包装箱分离,完成脱模过程。具体地,转动驱动装置为电机驱动。

优选地,下成型组件12包括承托热塑性片体的承托部121,伸入成型腔内的下成型部,和驱动下成型部升降的第一升降驱动装置;承托部121的上表面形成容置槽,下成型部滑动连接于容置槽内。将热塑性片体放在承托部121上,并覆盖容置槽,上成型组件11向下运动贴合热塑性片体的上表面,第一升降驱动装置驱动下成型部将热塑性片体送入成型腔内,并加热,使热塑性片体在下成型部和多个侧壁成型部111与底壁成型部112之间的缝隙塑化成型,再通过冷却组件冷却,使冷却固型,形成塑料包装箱。具体地,第一升降驱动装置为气缸驱动。

优选地,为了便于对成型腔加热和冷却,成型机构1还包括对成型腔进行加热和冷却的变温装置。

优选地,为了便于对成型腔加热和冷却,变温装置包括对成型腔进行加热的加热组件,和对成型腔进行冷却的冷却组件。

优选地,为了提高生产效率,成型机构1还包括驱动上成型组件11升降的第二升降驱动装置13。具体地,第二升降驱动装置13为气缸驱动。

优选地,为了提高脱模效率,成型装置还包括向成型腔内喷洒脱模剂的喷洒机构2;成型机构1还包括驱动上成型组件11在下成型组件12和喷洒机构2之间移动的第一移动驱动装置14。在进行成型之前,第一移动驱动装置14驱动上成型组件11移动到喷洒机构2的上方,第三升降驱动装置驱动喷洒组件在侧壁成型部111和底壁成型部112的内侧面喷洒脱模剂;具体地,第一移动驱动装置14为气缸驱动。

优选地,为了提高脱模剂喷洒效率,喷洒机构2包括向侧壁成型部111和底壁成型部112喷洒脱模剂的喷洒组件,和驱动喷洒组件升降的第三升降驱动装置。具体地,第三升降驱动装置为气缸驱动。

优选地,为了提高脱模剂喷洒效率,喷洒组件包括朝向各侧壁成型部111的第一喷洒枪,和朝向底壁成型部112的第二喷洒枪。

优选地,为了提高自动化程度和生产效率,还包括对热塑性材料进行加热并挤出的螺旋挤出装置3,和对挤出的物料进行碾压展平的碾压装置4。通过螺旋挤出装置3将热塑性材料加热挤出,碾压装置4将物料碾压成厚度均匀且连续的热塑性体。

优选地,螺旋挤出装置3包括螺旋挤出机主体,碾压装置4包括对物料进行碾压的碾压机构41,和对物料进行输出的输出机构42;螺旋挤出机主体具有物料挤出的挤出口,输出机构42具有物料输入的输入端,螺旋挤出机主体的挤出口和输出机构42的输入端相连通。螺旋挤出机主体将物料挤出并输入输出机构42内,输出机构42将物料输出,碾压机构41对物料进行碾压展平,形成厚度均匀且连续的热塑性体。

优选地,输出机构42包括容置物料的物料容置部421;物料容置部421具有第一容置腔422,第一容置腔422包括第一进料口4221和第一出料口4222,第一进料口4221和螺旋挤出机主体的挤出口相连接,第一出料口4222的出料端朝下设置,碾压机构41处于第一出料口4222出料端的下方。通过螺旋挤出机主体将热塑性材料螺旋挤出到物料容置部421的第一容置腔422内,并从第一出料口4222将物料输出到碾压机构41进行碾压展平;具体地,第一出料口4222的出料宽度等于所需成型的物料的厚度尺寸,第一出料口4222的长度尺寸等于所需成型的物料的宽度尺寸。

优选地,碾压机构41包括对物料进行输送的输送部411,和对物料进行碾压的碾压部412;碾压部412处于输送部411输出端的一侧。从第一出料口4222将物料输出到碾压机构41的输送部411,碾压部412将物料碾压成厚度均匀连续的热塑性体。

优选地,输送部411包括输送辊和第一输送电机;输送辊处于第一出料口4222的下方,第一输送电机的输出端和输送辊连接在一起。第一输送电机驱动输送辊转动,在物料逐渐输出到输送辊上的同时带动物料转动到碾压部412的位置,将物料逐渐碾压成厚度均匀的连续热塑性体。具体地,输送部还包括对输送辊上的物料进行初步定型的冷风机;通过冷风机对输送辊进行冷却,使物料在与输送辊接触后初步定型,便于后续对物料进行碾平和输送。

优选地,碾压部412包括第一碾压件4121、第二碾压件4122和第三碾压件4123;第一碾压件4121包括第一碾压辊和第一碾压电机,第一碾压辊的轴线和输送辊的轴线平行设置,第一碾压辊和输送辊之间具有物料通过的第一间隙,第一碾压电机的输出端和第一碾压辊连接在一起;第二碾压件4122包括第二碾压辊,第三碾压辊,第二碾压电机和第三碾压电机;第二碾压辊和第三碾压辊的轴线和输送辊的轴线平行设置,第二碾压辊处于第三碾压辊的上方,第二碾压辊和第三碾压辊之间具有物料穿过的第二间隙,第二碾压电机的输出端和第二碾压辊连接在一起,第三碾压电机的输出端和第三碾压辊连接在一起;第三碾压件4123包括第四碾压辊,第五碾压辊,第四碾压电机和第五碾压电机;第四碾压辊和第五碾压辊的轴线和输送辊的轴线平行设置,第四碾压辊处于第五碾压辊的上方,第四碾压辊和第五碾压辊之间具有物料穿过的第三间隙,第四碾压电机的输出端和第四碾压辊连接在一起,第五碾压电机的输出端和第五碾压辊连接在一起。第一碾压电机驱动第一碾压辊转动,辅助输送辊输送物料并碾压物料,物料从第一间隙、第二间隙和第三间隙穿过,形成厚度均匀的热塑性体。

优选地,碾压机构41还包括对物料进行输送的物料输送带413,和对物料进行冷却固型的冷却部414;物料输送带413处于第三碾压件4123输出端的一侧。物料输送带413输送物料,并通过冷却部414将物料进行冷却固型便于后续成型。

优选地,冷却部414包括冷却输出口;冷却输出口的输出端朝向物料的上表面设置。通过冷却输出口输出冷气,将物料冷却固型。

优选地,还包括对物料进行切割形成热塑性片体的切割装置5,以及将热塑性片体转移到下成型组件12上的转移装置6。通过切割装置5将热塑性体进行等分切割,形成大小相等的热塑性片体后,转移装置6将热塑性片体从物料输送带413转移到成型机构1上对热塑性片体进行成型处理,形成塑料包装箱。

优选地,为了提高切割效率,切割装置5包括对物料进行切割的切割锯盘51,和驱动切割锯盘51沿物料的宽度方向移动的移动气缸52。

优选地,转移装置6包括对热塑性片体进行吸附的吸附部61,驱动吸附部61升降的第四升降驱动装置62,以及驱动吸附部61在物料输送带413和下成型组件12之间移动的第二移动驱动装置63。第二移动驱动装置63驱动吸附部61移动到热塑性片体上方,第四升降驱动装置62驱动吸附部61下降吸附热塑性片体,并移动到下成型组件12的上方,将热塑性片体放置于下成型组件12的上方。具体地,吸附部61通过真空吸附原理,在与热塑性片体的接触面产生负压,对热塑性片体进行吸附,第四升降驱动装置62为气缸驱动,第二移动驱动装置63为气缸驱动。

优选地,为了提高余料的利用率,还包括对余料进行回收的余料回收装置7。

优选地,余料回收装置7包括回收箱体71,回收箱体71的上表面形成第二进料口,转移装置6还包括驱动吸附部61旋转的旋转驱动装置64,回收箱体71设于吸附部61的一侧。当上成型组件11和下成型组件12对热塑性片体成型后,处于承托部121上的余料通过吸附部61吸附,旋转驱动装置64驱动吸附部61旋转到第二进料口上方,使余料从第二进料口掉落到回收箱体71内,便于对余料进行回收利用;具体地,旋转驱动装置64为气缸驱动。

优选地,还包括将塑料包装箱输出的输送装置。

一种绿色可回收的塑料包装箱的生产工艺,包括如下步骤:

(1)对热塑性材料进行加热并挤出;

(2)对挤出的物料进行碾压展平形成连续的热塑性体;

(3)对热塑性体进行切割形成热塑性片体;

(4)对热塑性片体进行成型,形成塑料包装箱。

这样,通过成型机构1的上成型组件11和下成型组件12对热塑性片体进行成型,形成塑料包装箱,上成型组件11的多个侧壁成型部111实现对塑料包装箱自动脱模的过程,提高生产塑料包装箱的效率,降低生产包装箱的成本。

优选地,在步骤(4)中,将热塑性片体放置于上成型组件11和下成型组件12之间,热塑性片体处于承托部121上表面,第二升降驱动装置13驱动上成型组件11向下运动,使多个侧壁成型部111的下表面与热塑性片体的上表面接触,热塑性片体覆盖成型腔和容置槽,加热组件对成型腔加热,第一升降驱动装置驱动下成型部上升将热塑性片体向成型腔内抵顶,热塑性片体受热,当下成型部完全处于成型腔内时,热塑性片体受热软化后处于下成型部和多个侧壁成型部111与底壁成型部112之间的缝隙,并塑化成型,下成型部和多个侧壁成型部111与底壁成型部112之间的缝隙为热塑性片体再次成型的形状,在一定时间后冷却组件对成型腔进行冷却,使热塑性片体冷却固型,形成塑料包装箱;第一升降驱动装置驱动下成型部向下运动,塑料包装箱连接于上成型组件11的成型腔内,并贴附于侧壁成型部111和底壁成型部112的内侧面上,转动驱动装置驱动各侧壁成型部111向外侧转动,使侧壁成型部111与塑料包装箱分离,完成脱模过程。

优选地,在步骤(1)中,通过螺旋挤出装置3的螺旋挤出机主体将热塑性材料加热挤出。

优选地,在步骤(2)中,将热塑性材料螺旋挤出到输出机构42的物料容置部421内,并从第一出料口4222将物料输出到碾压机构41的输送部411,碾压部412将物料碾压成厚度均匀且连续的热塑性体,并由物料输送带413对热塑性体进行输送,冷却部414对热塑性体进行冷却固型处理。

优选地,在步骤(3)中,通过切割装置5将热塑性体进行等分切割,形成大小相等的热塑性片体,再通过转移装置6的第二移动驱动装置63驱动吸附部61移动到热塑性片体上方,第四升降驱动装置62驱动吸附部61下降吸附热塑性片体,并移动到下成型组件12的上方,将热塑性片体放置于下成型组件12的上方。

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种绿色可回收的塑料包装箱的生产系统及工艺

- 一种与可回收塑料瓶相结合的绿色边坡植被系统