一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于薄膜制备技术领域,具体涉及一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法。

背景技术

针对片上系统(SoC)用片上电感的薄膜磁心需求,需要重点解决高性能磁性薄膜低温沉积问题。金属薄膜虽然晶化温度低,但由于其电阻率低,导致涡流损耗大,无法应用于高频,而NiZn铁氧体磁性薄膜凭借高电阻率与优异的绝缘性能,在高频段具有不可比拟的优势。传统制备铁氧体薄膜的方法包括溅射法、脉冲激光沉积法、喷雾热解法、化学气相沉积法和溶胶-凝胶法,上述铁氧体制备方法需要高温退火处理(>800℃)才能实现完全结晶,难以与半导体工艺兼容并在SoC上集成。

采用旋转喷涂法制备铁氧体薄膜,反应液能够和半导体工艺中各种基板材料浸润,并且在空气中90~95℃下即可完成晶化,无需退火处理,与脉冲激光沉积等传统方法相比,其生产成本低得多。M.Abe(M.Abe,Y.Tamaura,Ferrite-Plating in AqueousSolution:A New Method for Preparing Magnetic Thin Film,Jpn J Appl Phys,22(1983)L511-L513.)提出旋转喷涂低温(<100℃)沉积技术,实现了在Cu、聚对苯二甲酸乙二醇酯(PET)和不锈钢基板上合成Fe

申请号为CN201910202780.0中国专利公开了《一种NiZn铁氧体薄膜的制备方法》,采用旋转喷涂法在玻璃基片上制备NiZn铁氧体种子层,然后采用射频磁控溅射在种子层上沉积铁氧体薄膜Ni

基于上述,当前旋转喷涂法制备NiZn铁氧体薄膜的主配方主要在Ni

发明内容

本发明所要解决的技术问题是,针对现有旋转喷涂制备的NiZn铁氧体薄膜含铁量高、成膜不稳定、磁导率与饱和磁化强度低的问题,提供了一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法。本发明采用低铁配方体系,在氧化液中添加乙酸,预先构建乙酸-乙酸钠缓冲对,提高溶液体系中OH

为解决上述问题,本发明采用的技术方案如下:

一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法,其特征在于,包括以下步骤:

步骤1、采用无水乙醇清洗基板,自然晾干;

步骤2、配制氧化反应液和还原反应液:将可溶性二价铁盐、镍盐、锌盐加入去离子水中,搅拌混合均匀,得到还原反应液,还原反应液中,二价铁盐的浓度为10~14mmol/L,镍盐的浓度为2~4mmol/L,锌盐的浓度为0.2~0.8mmol/L;将亚硝酸钠、乙酸盐、乙酸加入去离子水中,搅拌混合均匀,得到氧化反应液,氧化反应液中,亚硝酸钠的浓度为1~3mmol/L,乙酸盐的浓度为9~27mmol/L,乙酸的体积分数为0.02~0.2%(即1L氧化反应液中,乙酸的含量为0.2~2mL);

步骤3、将步骤1清洗后的基板放置于旋转喷涂设备的加热板中央,在基板温度为90~95℃、旋转速度为100~150r/min、氧化反应液的供应速率为0.6~1.0L/h、还原反应液的供应速率为0.6~1.0L/h、超声雾化功率为2~3W、空气气氛的条件下,沉积10~60min,即可得到NiZn铁氧体薄膜。

进一步地,步骤1所述基板为玻璃基板、单抛SiO

进一步地,步骤2所述可溶性二价铁盐为FeCl

本发明提供的一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法,其核心思想是:旋转喷涂法是将按一定比例配制的金属盐类物质溶液以喷雾的形式沉积于衬底基板表面,通过水膜中一系列的水化学反应,最终获得所需要的薄膜。溶液体系中OH

与现有技术相比,本发明的有益效果为:

1、与现有旋转喷涂法制备NiZn铁氧体薄膜的主配方相比,本发明采用低铁配方体系Ni

2、本发明提供的一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法,通过在氧化液中预先构建乙酸-乙酸钠缓冲对,提高溶液反应体系中OH

3、旋转喷涂技术可实现低温沉积铁氧体薄膜,无需退火处理,满足SoC片上系统薄膜磁心的需求,与现代半导体工艺可兼容。

附图说明

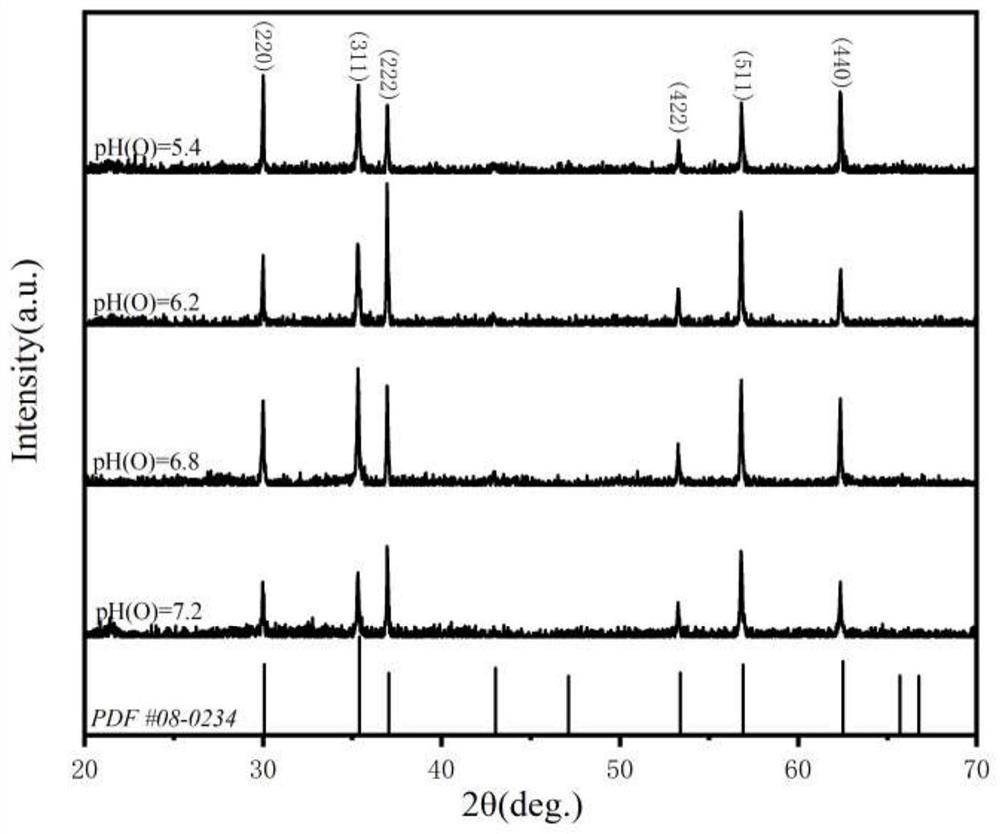

图1为实施例1~3与对比例制得的NiZn铁氧体薄膜的XRD图谱;其中,氧化液pH(O)=5.4对应实施例1得到的NiZn铁氧体薄膜的XRD,氧化液pH(O)=6.2对应实施例2得到的NiZn铁氧体薄膜的XRD,氧化液pH(O)=6.8对应实施例3得到的NiZn铁氧体薄膜的XRD,氧化液pH(O)=7.2对应对比例得到的NiZn铁氧体薄膜的XRD;

图2为实施例2与对比例制得的NiZn铁氧体薄膜的SEM图;其中,(a)为实施例2得到的NiZn铁氧体薄膜的SEM图,(b)为对比例得到的NiZn铁氧体薄膜的SEM图;

图3为实施例1~3与对比例制得的NiZn铁氧体薄膜的磁滞回线;其中,氧化液pH(O)=5.4对应实施例1得到的NiZn铁氧体薄膜的磁滞回线,氧化液pH(O)=6.2对应实施例2得到的NiZn铁氧体薄膜的磁滞回线,氧化液pH(O)=6.8对应实施例3得到的NiZn铁氧体薄膜的磁滞回线,氧化液pH(O)=7.2对应对比例得到的NiZn铁氧体薄膜的磁滞回线;

图4为实施例2与对比例制得的NiZn铁氧体薄膜的磁谱曲线;其中,(a)为实施例2得到的NiZn铁氧体薄膜的磁谱曲线;(b)为对比例得到的NiZn铁氧体薄膜的磁谱曲线。

具体实施方式

下面结合附图和实施例,详述本发明的技术方案。

一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法,其特征在于,包括以下步骤:

步骤1、采用无水乙醇清洗基板,自然晾干;

步骤2、配制氧化反应液和还原反应液:将可溶性二价铁盐、镍盐、锌盐加入去离子水中,搅拌混合均匀,得到还原反应液,还原反应液中,二价铁盐的浓度为10~14mmol/L,镍盐的浓度为2~4mmol/L,锌盐的浓度为0.2~0.8mmol/L;将亚硝酸钠、乙酸盐、乙酸加入去离子水中,搅拌混合均匀,得到氧化反应液,氧化反应液中,亚硝酸钠的浓度为1~3mmol/L,乙酸盐的浓度为9~27mmol/L,乙酸的体积分数为0.02~0.2%(即1L氧化反应液中,乙酸的含量为0.2~2mL);

步骤3、将步骤1清洗后的基板放置于旋转喷涂设备的加热板中央,在基板温度为90~95℃、旋转速度为100~150r/min、氧化反应液的供应速率为0.6~1.0L/h、还原反应液的供应速率为0.6~1.0L/h、超声雾化功率为2~3W、空气气氛的条件下,沉积10~60min,即可得到NiZn铁氧体薄膜;

步骤4、对步骤3得到NiZn铁氧体薄膜进行相关测试:

通过X射线衍射仪(Shimadzu Maxima-X XRD-7000,Cu-Kα光源)表征结晶相;通过扫描电子显微镜(JEOL JSM-7800F)观察薄膜表面和横截面的显微结构;通过振动样品磁力计(Lake Shore Cryotronics 8604)测量磁滞回线;通过微波网络分析仪(Agilent N5227APNA)得到薄膜样品磁谱曲线。

进一步地,步骤1所述基板为玻璃基板、单抛SiO

进一步地,步骤2所述可溶性二价铁盐为FeCl

其中,步骤3调节工艺参数后,在反应前需要用去离子水对旋涂设备管道进行冲洗,防止上次冲洗后仍有残留液。

其中,步骤3反应时间控制在20分钟时NiZn铁氧体薄膜膜厚在1微米左右,要求反应过程中利用红外扫描仪随时观测基片表面温度。

实施例1

一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法,具体包括以下步骤:

步骤1、基片准备:采用无水乙醇清洗0.2mm的玻璃基板两次,自然晾干;

步骤2、配制氧化反应液和还原反应液:将可溶性氯化亚铁、六水合氯化镍、氯化锌加入1L去离子水中,搅拌混合均匀,得到还原反应液,还原反应液中,氯化亚铁的浓度为10.8mmol/L,六水合氯化镍的浓度为2mmol/L,氯化锌的浓度为0.6mmol/L;将亚硝酸钠、乙酸钠、乙酸加入1L去离子水中,搅拌混合均匀,得到氧化反应液,氧化反应液中,亚硝酸钠的浓度为2.2mmol/L,乙酸钠的浓度为18.0mmol/L,乙酸的体积分数为0.2%(即加入2mL乙酸),氧化液的pH值为pH(O)=5.4;

步骤3、将步骤1清洗后的玻璃基板放置于旋转喷涂设备的加热板中央,开启设备的吸附按钮,保证基板紧紧吸附在加热板上,加热基板温度至90℃,设置旋转速度为120r/min、氧化反应液的供应速率为0.8L/h、还原反应液的供应速率为0.8L/h、超声雾化功率为2.8W,在空气气氛下,沉积20min,即可得到NiZn铁氧体薄膜,反应过程中需要利用红外扫描仪随时观测基片表面温度。

步骤4、对步骤3得到NiZn铁氧体薄膜进行相关测试:

通过X射线衍射仪(Shimadzu Maxima-X XRD-7000,Cu-Kα光源)表征结晶相;通过扫描电子显微镜(JEOL JSM-7800F)观察薄膜表面和横截面的显微结构;通过振动样品磁力计(Lake Shore Cryotronics 8604)测量磁滞回线;通过微波网络分析仪(Agilent N5227APNA)得到薄膜样品磁谱曲线。

实施例2

本实施例与实施例1相比,区别在于:步骤2中配制氧化反应液时加入的乙酸的量为0.6mL(乙酸的体积分数为0.06%),氧化液配制完成后pH值为pH(O)=6.2。

实施例3

本实施例与实施例1相比,区别在于:步骤2中配制氧化反应液时加入的乙酸的量为0.2mL(乙酸的体积分数为0.02%),氧化液配制完成后pH值为pH(O)=6.8。

对比例

对比例与实施例1相比,区别在于:步骤2中配制氧化反应液时,不加入乙酸,氧化液的pH值为pH(O)=7.2。

图1为实施例1~3与对比例制得的NiZn铁氧体薄膜的XRD图谱;由图1可知,实施例2(pH(O)=6.2)与对比例(pH(O)=7.2)薄膜样品均呈现(222)择优取向,实施例2(pH(O)=6.2)晶化程度最高,这显然可以提高饱和磁化强度。

图2为实施例2与对比例制得的NiZn铁氧体薄膜的SEM图;结果显示氧化液中加入适量乙酸构成乙酸-乙酸钠缓冲对使得旋转喷涂的逐层沉积更有效,实施例2中的铁氧体薄膜晶粒更加均匀、致密。

图3为实施例1~3与对比例制得的NiZn铁氧体薄膜的磁滞回线;结果显示实施例2(pH(O)=6.2)的饱和磁化强度最强,这主要是本发明构建的乙酸-乙酸钠缓冲对增强了铁氧体薄膜的晶化程度。

图4为实施例2与对比例制得的NiZn铁氧体薄膜的磁谱曲线;结果显示,实施例2中构建的乙酸-乙酸钠缓冲对使得薄膜晶粒大小更加均匀,增大了薄膜样品磁导率。

实施例1~3与对比例的测试结果如下表:

测试结果表明,采用Ni

- 一种改善旋转喷涂制备NiZn铁氧体薄膜性能的方法

- 一种NiZn铁氧体薄膜的制备方法