功率转换装置

文献发布时间:2023-06-19 11:45:49

技术领域

本申请涉及功率转换装置。

背景技术

车辆中使用电动机作为动力源。在通过交流电流驱动电动机的情况下,由于将电池等直流电源提供的直流电流转换为交流电源,因此,包含逆变器、转换器等的功率转换装置被搭载于车辆。伴随功率转换装置的高输出化、多功能化,存在逆变器内部搭载多块控制基板的事例。

公开了一种结构,将半导体模块搭载于带冷却翅片的散热器的上表面,在半导体模块上隔开规定间隔配置多块控制基板,通过线束在各控制基板之间进行电连接(例如,参照专利文献1)。

另外,公开了一种结构,将半导体模块搭载于带冷却翅片的散热器的两个表面,使用配置为贯通散热器的线束来实施设置于上表面侧的半导体模块的上方的控制基板、与设置于下表面侧的半导体模块的下方的控制基板之间的电连接。

另外,公开了一种结构,相对于基板厚度方向隔开规定距离来配置多块控制基板,使用基板对基板连接器或销头来连接两个基板之间。

现有技术文献

专利文献

专利文献1:国际公开第2014/057622号

专利文献2:日本专利第6452871号说明书

专利文献3:日本专利第6256675号说明书

发明内容

发明所要解决的技术问题

在作为与振动、冲击等外力作用的车载环境对应的多块控制基板之间的连接方式而搭载线束的情况下,为了经由连接器进行连接,需要从基板端部起具有一定以上的布线操作空间。另外,为了防止由于汽车的行驶振动而使线束与壳体接触导致断线的情况,需要确保与壳体具有一定以上的间隙,或者需要下功夫利用保护构件来覆盖线束等。因此,存在难以实现小型、省空间的功率转换装置的情况。另外,存在下述问题,即根据功率转换装置的布局,在线束的连接器部,在难以进行公型连接器与母型连接器之间的嵌合操作的情况下,有时难以进行嵌合状况的确认操作。

存在一种方法,如专利文献3那样隔开规定间隔配置多块控制基板,使用基板对基板连接器或销头来连接两个控制基板之间。该情况下,两块控制基板的厚度方向的间隔限定于由基板对基板连接器形状所决定的规定尺寸,而不能灵活配置控制基板。另外,控制基板存在插入或压入定位部并焊接信号端子前端的销头,但在多块控制基板之间距离较大的情况下,信号端子插入控制基板会产生问题。

本申请的目的在于一种功率转换装置,在提高省空间性的同时,能提高控制基板之间的距离的设定灵活度并提高组装性。

解决技术问题所采用的技术方案

本申请所公开的功率转换装置具有:

冷却器,该冷却器具有第一表面、与第一表面相反侧的第二表面、以及贯通第一表面侧和所述第二表面侧之间部分的贯通孔;

设置于冷却器的第一表面侧的第一控制基板;

设置于冷却器的第二表面侧的第二控制基板;以及

销头,该销头具有连接销和模塑部,该连接销通过贯通孔连接第一控制基板和第二控制基板,该模塑部局部包围固定到冷却器的连接销。

发明效果

根据本申请所公开的功率转换装置,能以最短距离连接搭载于冷却器的两个表面的控制基板之间,能提供省空间的功率转换装置。另外,在利用销头的两基板之间的连接中,将固定到冷却器的销头的信号端子与控制基板相连接,从而在提高控制基板之间的距离的设定灵活度的同时提高组装性。

附图说明

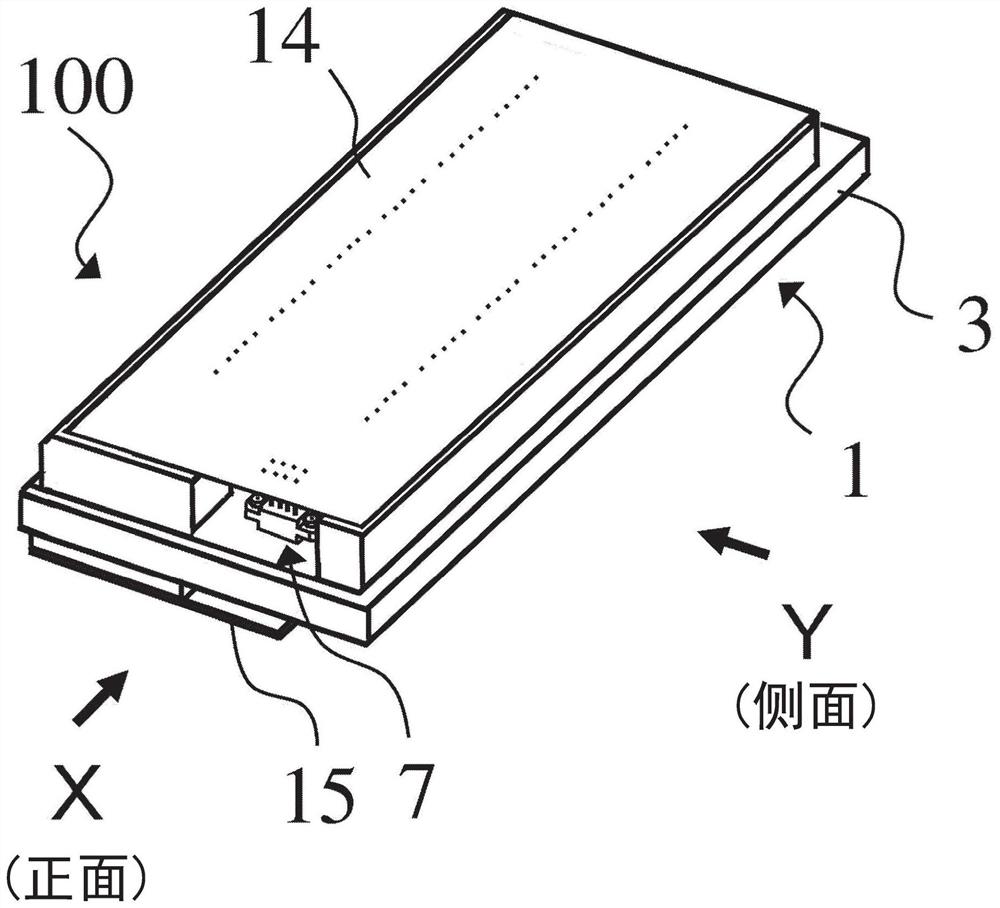

图1是实施方式1所涉及的功率转换装置的立体图。

图2是表示实施方式1所涉及的功率转换装置的组装状态的立体图。

图3是从实施方式1所涉及的功率转换装置的正面方向观察到的剖视图。

图4是从实施方式1所涉及的功率转换装置的侧面方向观察到的剖视图。

图5是表示将实施方式1所涉及的功率转换装置的销头的信号端子与控制基板焊接后的状态的剖视图。

图6是设置实施方式1所涉及的功率转换装置的第一控制基板之前的俯视图。

图7是设置实施方式1所涉及的功率转换装置的第一控制基板之后的俯视图。

图8是表示实施方式2所涉及的功率转换装置的销头的插入成形前的立体图。

图9是表示实施方式2所涉及的功率转换装置的销头的插入成形后的立体图。

图10是表示将实施方式2所涉及的功率转换装置的销头安装到冷却器的安装状态的剖视图。

图11是实施方式3所涉及的功率转换装置的销头的立体图。

图12是实施方式3所涉及的功率转换装置的销头的侧视图。

具体实施方式

下面,参照附图对本申请所涉及的功率转换装置的实施方式进行说明。

1.实施方式1

图1是实施方式1所涉及的功率转换装置100的立体图。图2是表示实施方式1所涉及的功率转换装置100的组装状态的立体图。图3是从实施方式1所涉及的功率转换装置100的正面方向观察到的剖视图,表示销头部7位置处的截面。图1中用箭头X表示正面方向。图4是从实施方式1所涉及的功率转换装置100的侧面方向观察到的剖视图,表示销头部7的前方位置处的截面。图1中用箭头Y表示侧面方向。图5是表示将实施方式1所涉及的功率转换装置100的销头7的连接销8与第一控制基板14焊接后的状态的剖视图。图6是设置实施方式1所涉及的功率转换装置100的第一控制基板14之前的俯视图。图7是设置实施方式1所涉及的功率转换装置100的第一控制基板之后的俯视图。

<功率转换装置>

图1所示的功率转换装置100在车辆中,利用逆变器将电池的直流电流转换为交流以驱动电动机,并利用逆变器将发电机中产生的交流电流转换成直流电流以进行电池充电。另外,通过升压转换器和降压转换器来转换电压,从而在低压电池和高压电池之间转换能量。

功率转换装置100对用于转换功率的逆变器和转换器进行驱动,因此这些电路部件会发热。因此,包括用于冷却电路部件的冷却器1,利用冷却器1来冷却并抑制电路部件的升温,能够有效地驱动小型高密度的功率转换装置100。

冷却器1是应用于车载用功率转换装置100的结构,具备能耐受车辆振动等负载的机械强度和省空间性。该功率转换装置100当然也能用于车载用以外的用途。另外,图1中虽然省略了记载,但功率转换装置中存在平滑电容器·升压电抗器等电气部件,并安装有将所述平滑电容器、升压电抗器等与第一半导体模块11、第二半导体模块12相连接的端子台等。

<半导体模块和控制基板>

如图2和图4所示,冷却器1的冷却器基部3的上表面重叠有基座2,利用接合部4,将该冷却器基部3与基座2通过FSW(Friction Stir Welding:摩擦搅拌焊接)形成为一体。在基座2和冷却器基部3之间形成有制冷剂流路5,制冷剂经由布线管(未图示)被导入、排出。冷却器1被制冷剂冷却,并且配置在基座2的上表面的第一半导体模块11与配置在冷却器基部3的下表面的第二半导体模块12被制冷剂冷却。

第一半导体模块11、第二半导体模块12内置有构成功率转换装置100的逆变器、转换器、电子继电器等的功率半导体部件。第一半导体模块11中包括第一主体部11a、和从第一主体部11a向上方延伸以用于与第一控制基板14电连接的第一连接端子11b。通过第一连接端子11b来传送对第一半导体模块11进行控制的控制信号、向第一半导体模块11提供的电流、由第一半导体模块11提供的电流、表示第一半导体模块11的温度、动作状态、异常状态的信号等。

同样地,图4中示出了第二连接端子12b从配置于冷却器基部3的下表面的第二半导体模块12的第二主体部12a向下方延伸从而与第二控制基板15电连接。第二半导体模块12内置了功率半导体、通过第二连接端子12b传送各种信号、电流,这一点与第一半导体模块11相同。

<销头>

如图3所示,第一控制基板14与第二控制基板15经由销头7的连接销8而电连接。销头7成为利用树脂制的模塑部9来包围连接销8的中间部分而得到的结构,且通过模塑凸缘部28被安装到冷却器1。销头7通过设置在冷却器1的贯通孔22来配置,具有销头7的模塑安装孔23的模塑凸缘部28被安装于模塑安装孔23,并通过螺钉10被固定到冷却器1。销头7的连接销8相对于冷却器1被垂直地配置。对于销头7,能够在成形了模塑部9之后压入连接销8来制造,但也能够利用插入成形来制造,该插入成形将连接销8固定到模具内的规定位置并在其周围注入树脂来进行模塑部9的成形。

通过销头7来确保第一控制基板14和第二控制基板15的电连接,因此与利用连接器和线束来进行连接的情况相比,能够实现功率转换装置100的小型化,而不需要布线操作空间以及与壳体的间隔。而且,由于也不需要连接器的嵌合操作,因此也能提高组装操作性。并且,销头7与线束和连接器的组合相比部件个数较少,可使部件成本降低。

另外,在使用现有的基板对基板连接器来进行连接的情况下,相对于在第一控制基板14和第二控制基板15的距离产生变化时不能灵活地应对这一情况,在实施方式1所涉及的销头7中,不变更模塑部9的尺寸和形状而仅变更连接销8的长度,就能应对第一控制基板14和第二控制基板15的距离的变化。并且,在使用基板对基板连接器来进行连接的情况下,在第一控制基板14和第二控制基板15的距离远离时,连接器的端子位置的偏差变大,当将基板对基板连接器固定到一个控制基板时,信号端子插入另一个控制基板会产生问题。反之,在使用实施方式1所涉及的销头7的情况下,销头7被固定于位于第一控制基板14和第二控制基板15的中间位置的冷却器1,因此只要考虑针对连接销8的长度的一半距离即第一控制基板14和第二控制基板15的距离的一半长度的偏差即可。因此,在使用销头7的情况下,与使用基板对基板连接器的情况相比,不易受到连接销的偏差的影响。

销头7通过设置于模塑部的模塑凸缘部28被固定到冷却器1。通过模塑凸缘部28,能够将销头7准确地设置在冷却器1,因此能够提高第一控制基板14、第二控制基板15的组装性。另外,通过模塑凸缘部28将销头7固定到冷却器,因此通过变更连接销8的长度和根数而不变更模塑凸缘部28和冷却器1的模塑凸缘部28设置接受部分的形状,从而能应对各种各样的、第一控制基板14和第二控制基板15的距离以及使用的连接销的数量的变更,在这一点上也是有利的。

<销头的定位>

销头7的模塑凸缘部28设置有定位用的模塑突起19,通过将模塑突起19插入冷却器1的定位孔,从而构成为在规定尺寸偏差的范围内固定销头。此外,作为销头7的定位机构,可以构成为在模塑部9设置定位孔、在冷却器1设置定位突起。

在模塑凸缘部28设置模塑突起19以确定将销头7固定到冷却器1的定位,因此能够准确且容易地进行定位是有意义的。通过准确地设定销头7和冷却器1的位置,从而使销头7的连接销8连接至第一控制基板14、第二控制基板15变得较为容易。

销头7相对于冷却器1的定位不是基于模塑凸缘部28的突起来决定的,而是可以通过模塑安装孔23和冷却器1的螺钉孔13来定位。另外,对冷却器1的销头7的固定不是基于螺钉10而进行的,而可以是基于卡扣或者对贯通孔22压入模塑部9来进行的固定。

<连接销的前端位置>

图5中示出了销头7的连接销8的前端部被焊料17固定到第一控制基板14的状态。图4中,销头7的连接销8的第一控制基板14侧的前端与第一半导体模块11的第一连接端子11b的前端对齐成相同高度。即示出了第一控制基板14侧的连接销8的前端部与第一半导体模块11的第一连接端子11b的前端部配置于与第一控制基板14平行的同一面上的状态。由此,通过配置前端部,从而使销头7的第一控制基板14侧的连接销8与第一半导体模块11的第一连接端子11b变得容易插入第一控制基板14的通孔中,能够利用一个动作来实施进行插入的工序,能够缩短组装时间。

如图4、图5所示那样,销头7的连接销8的第一控制基板14侧的前端与第一半导体模块11的第一连接端子11b的前端在其贯通第一控制基板14的通孔之后的状态下,通过焊料17来固定。由此,销头7的连接销8与第一半导体模块11的第一连接端子11b可靠地被连接、固定。能够通过焊接来容易地进行组装,能降低组装成本,能够省略如线束连接那样需要操作者熟练的组装工序。焊接是一种低成本且高可靠性的连接方法,是有利的。

然而,除使连接销8与第一连接端子11b贯通第一控制基板14的通孔以外,可以在第一控制基板14的连接部设置插入式连接器,并利用插入式对连接销8的第一控制基板14侧的前端和第一半导体模块11的第一连接端子11b的前端进行链接。另外,可以设为利用表面安装将连接销8的第一控制基板14侧的前端与第一半导体模块11的第一连接端子11b的前端焊接至第一控制基板。

图4、5中,对连接销8的第一控制基板14侧的前端与第一半导体模块11的第一连接端子11b的前端进行说明。同样地,对于连接销8的第二控制基板15侧的前端与第二半导体模块12的第二连接端子12b的前端,也配置在与第二控制基板15平行的同一面上,从而变得容易插入第二控制基板15的通孔中,能够利用一个动作来实施进行插入的工序,能够缩短组装时间。

销头7的连接销8的第二控制基板15侧的前端与第二半导体模块12的第二连接端子12b的前端在贯通第二控制基板15的通孔之后的状态下,通过焊料17被固定。由此,销头7的连接销8与第二半导体模块12的第二连接端子12b可靠地被连接、固定。焊接是一种低成本且高可靠性的连接方法,是有利的。另外,对于第二控制基板15,也与第一控制基板14的情况同样地,可实施在连接部设置插入式连接器来与第二控制基板15相连接、或利用表面安装焊接至第二控制基板15,而不是对通孔进行焊接。

<材料的选定>

在利用销头7连接控制基板之间的情况下,由于是利用与线束不同且作为刚体的连接销8进行连接的结构,因此,由于功率转换装置的各部件中的每个材料的线膨胀系数的不同,所以相对于焊接部有可能会施加过大的应力。对作为销头7的连接销8的线膨胀系数的第一线膨胀系数α1、作为基于树脂的模塑部9的线膨胀系数的第二线膨胀系数α2、作为冷却器的线膨胀系数的第三线膨胀系数α3进行叙述。选定线膨胀系数比率α1/α2、α2/α3分别在0.8以上且1.2以下范围内那样的材料,从而相对于置于外部气温为摄氏负40度以下的低温下的环境、摄氏85度以上的高温下的环境的车辆中的功率转换装置的使用,能够防止因温度的变化引起的热应力而导致的销头7的劣化。功率转换装置也置于自行发热所导致的升温,因此期望选定将线膨胀系数的比率差收敛于±20%以内那样的材料。

<销头的配置>

图6是设置实施方式1所涉及的功率转换装置100的第一控制基板14之前的主视图,图8是设置实施方式1所涉及的功率转换装置100的第一控制基板14之后的主视图。图7中示出了对销头7透视后的状态。

将销头7设置在第一控制基板14的区域内,从而能够防止销头7溢出第一控制基板14而存在的情况。由此,能够在第一控制基板的范围内抑制部件配置,能够有助于功率转换装置100的紧凑化。虽然图6、图7中未示出,但对于第二控制基板15也可以说是同样的。因此,在第一控制基板14和第二控制基板15的重复区域内配置销头7,从而能够有助于功率转换装置100的紧凑化。采用一种布局,即当从电子部件的安装面(上下表面)分别观察并投影第一控制基板14、第二控制基板15时在第一控制基板14、第二控制基板15的重复的投影面积内收纳销头7,这一点是有意义的。

此处,参照图2和图4,对功率转换装置100的制造工序的一个示例进行说明。首先,进行冷却器基部3的配置。接着,在冷却器基部3搭载基座2,对接合部4进行FSW,从而形成冷却器1。接着,在冷却器1的两个表面安装第一半导体模块11、第二半导体模块12。接着,将销头7通过冷却器1的贯通孔,利用螺钉10将销头7固定到冷却器1。接着,将第一控制基板14经由树脂端子台6配置在搭载于基座2的上表面的第一半导体模块11的上部,将第二控制基板15经由树脂端子台16配置在搭载于冷却器基部3的下表面的第二半导体模块12的下部。接着,对分别贯通第一控制基板14和第二控制基板15的第一半导体模块11的第一连接端子11b和第二半导体模块12的第二连接端子12b、以及贯通第一控制基板14和第二控制基板15的销头7的连接销8实施基于焊料17的焊接。此外,这里的焊接假设基于部分喷流焊料工艺的一并焊接。由此,能够获得功率转换装置100的结构。

<实施方式1的效果>

(a)实施方式1所涉及的功率转换装置100,包括:

冷却器1,该冷却器1具有作为第一表面的基座2的上表面、作为与第一表面相反侧的第二表面的冷却器基部3的下表面以及贯通第一表面侧和第二表面侧之间的部分的贯通孔22;

设置于冷却器1的第一表面侧的第一控制基板14;

设置于冷却器1的第二表面侧的第二控制基板15;以及

销头7,该销头7具有通过贯通孔22连接第一控制基板14和第二控制基板15的连接销8、和局部包围固定到冷却器1的连接销8的模塑部9。

通过销头7连接第一控制基板14和第二控制基板15,从而与利用连接器和线束来连接的情况相比,能实现功率转换装置100的小型化,提高组装操作性,能降低成本。

另外,与使用基板对基板连接器来连接的情况相比,能应对第一控制基板14和第二控制基板15的距离的变化,不易受距离远离时偏差的影响,组装操作性也得以提高。

(b)进一步地,实施方式1所涉及的功率转换装置100,

包括设置在作为冷却器1的第一表面的基座2的上表面与第一控制基板14之间的第一半导体模块11,

第一半导体模块11具有第一主体部11a、以及从第一主体部11a向第一控制基板14侧延伸并连接至第一控制基板14的第一连接端子11b,

第一连接端子11b的前端与连接销8的第一控制基板14侧的前端配置在与第一控制基板14平行的同一面上。

由此,使销头7的第一控制基板14侧的连接销8与第一半导体模块11的第一连接端子11b变得容易插入第一控制基板14的通孔中,能够利用一个动作来实施进行插入的工序,能够缩短组装时间。

(c)进一步地,实施方式1所涉及的功率转换装置100中,

第一连接端子11b的前端、与连接销8的第一控制基板14侧的前端在贯通第一控制基板14之后的状态下,通过焊料17连接至第一控制基板14。

由此,销头7的连接销8与第一半导体模块11的第一连接端子11b可靠地被连接、固定,能够以低成本来提高可靠性。

(d)另外,实施方式1所涉及的功率转换装置100,

包括设置在作为冷却器1的第二表面的冷却器基部3的下表面与第二控制基板15之间的第二半导体模块12,

第二半导体模块12具有第二主体部12a、以及从第二主体部12a向第二控制基板15侧延伸并连接至第二控制基板15的第一连接端子12b,

第二连接端子12b的前端与连接销8的第二控制基板15侧的前端配置在与第二控制基板15平行的同一面上。

由此,对于连接销8的第二控制基板15侧的前端与第二半导体模块12的第二连接端子12b的前端,变得容易插入第一控制基板15的通孔中,能够利用一个动作来实施进行插入的工序,能够缩短组装时间。

(e)进一步地,实施方式1所涉及的功率转换装置100中,

第二连接端子12b的前端、与连接销8的第二控制基板15侧的前端在贯通第二控制基板15之后的状态下,通过焊料17连接至第二控制基板15。

由此,销头7的连接销8与第二半导体模块12的第二连接端子12b可靠地被连接、固定,能够以低成本来提高可靠性。

(f)进一步地,实施方式1所涉及的功率转换装置100中,

销头7的模塑部9具有模塑凸缘部28,销头7通过模塑凸缘部28被固定到冷却器1。

由此,能够将销头7准确地设置在冷却器1,能够提高组装性。另外,通过变更连接销8的长度和根数而不变更模塑凸缘部28和冷却器1的模塑凸缘部28设置接受部分的形状,从而能应对各种各样的、第一控制基板14和第二控制基板15的距离以及使用的连接销的数量的变更。

(g)进一步地,实施方式1所涉及的功率转换装置100中,

销头7的模塑凸缘部28具有作为突起形状的模塑突起19或孔形状的模塑定位部,销头7通过模塑定位部来定位。

在模塑凸缘部28设置模塑突起19或定位孔,从而能够准确且容易地进行定位。通过准确设定销头7和冷却器1的位置,从而使销头7的连接销8连接至第一控制基板14、第二控制基板15变得较为容易。

(h)进一步地,实施方式1所涉及的功率转换装置100中,

对于作为连接销8的线膨胀系数的第一线膨胀系数α1、作为模塑部9的线膨胀系数的第二线膨胀系数α2、作为冷却器1的线膨胀系数的第三线膨胀系数α3,

作为第一线膨胀系数α1与第二线膨胀系数α2之比的第一比率α1/α2、作为第二线膨胀系数α2与第三线膨胀系数α3之比的第二比率α2/α3都在规定范围内(0.8以上且1.2以下)。

由此,能够防止因温度的变化引起的热应力而导致的销头7和控制基板的连接部的劣化。

(i)进一步地,实施方式1所涉及的功率转换装置100中,

销头7配置在第一控制基板14和第二控制基板15的重复的区域内。

由此,能够在控制基板的范围内抑制部件配置,能够有助于功率转换装置100的紧凑化。

2.实施方式2

图8是表示实施方式2所涉及的功率转换装置100的销头27的插入成形前的立体图。图9是表示实施方式2所涉及的功率转换装置100的销头27的插入成形后的立体图。图10是表示将实施方式2所涉及的功率转换装置100的销头27安装到冷却器1的安装状态的剖视图。以下,参照图8至图10对实施方式2进行说明。

关于实施方式2,仅变更销头7的结构这一点与实施方式1不同。为了将销头27安装到冷却器1,在实施方式1中设置了模塑凸缘部28,而与其不同的点在于,在实施方式2中,将金属部18的一部分作为凸缘部25用于安装到冷却器1以及利用金属部18来构成屏蔽27。

实施方式2中,使用由金属部18的一部分形成的凸缘部25来将销头27安装到冷却器1。如图8所示,将连接销8和金属部18固定到模具内的规定位置,在其周围注入树脂来成形,从而制造销头27。图9中示出了注入树脂并成形之后的状态。

图10中示出了将这样制造得到的销头27安装到冷却器1的剖视图。螺钉10被插入从模塑29延伸出的凸缘部25的安装孔26,并被拧入冷却器1的螺钉孔13,来固定销头27。此时,凸缘部25和冷却器1的接触、以及凸缘部25经由螺钉10与螺钉孔13连接,从而使得销头27的金属部18和冷却器1连接。

通过凸缘部25,能够将销头27准确地设置在冷却器1,因此能够提高第一控制基板14、第二控制基板15的组装性。另外,通过凸缘部25将销头27固定到冷却器,因此通过变更连接销8的长度和根数而不变更凸缘部25和冷却器1的凸缘部25设置接受部分的形状,从而能应对各种各样的、第一控制基板14和第二控制基板15的距离以及使用的连接销8的数量的变更,在这一点上也是有利的。

另外,内置于销头27的金属部18与冷却器1连接,从而销头27被冷却器1冷却。在与第一控制基板14和第二控制基板15连接的连接销8发热的情况下,具有通过金属部18来冷却的效果。另外,金属部18与冷却器1电连接,从而降低销头的阻抗,提高耐噪性。

如图8所示,将内置于销头27的金属部18设置在连接销8的周围,从而能够起到屏蔽24的作用。通过与冷却器1在低阻抗下导通的屏蔽24,能减轻通过连接销8的信号所受到的外部噪声的影响。

可以在作为金属部18的一部分的凸缘部25设置与图3所示的实施方式1所涉及的销头7的模塑突起19相同的突起(未图示)。凸缘部25的突起被插入冷却器1的定位孔,从而能够构成为在规定尺寸偏差的范围内固定销头27。此外,作为销头27的定位机构,可以构成为在凸缘部25设置定位孔、在冷却器1设置定位突起。另外,利用设置在凸缘部25的安装孔26和冷却器1的螺钉孔13也能进行销头27的定位。通过这些定位,能够将销头27准确地固定到冷却器1,使销头27的连接销8与第一控制基板14和第二控制基板15变得容易连接,提高组装性。

图8至图9中,示出了金属部18的一部分形成了凸缘部25的示例,但如图3中示出的实施方式1那样,也可以设置模塑凸缘部28,使作为金属部18的一部分的凸缘部25延伸至模塑凸缘部28的上表面或下表面。通过模塑凸缘部28,能够利用高刚性将销头27固定到冷却器1。与此同时,通过螺钉10使金属部18与冷却器1电连接,并通过与冷却器1在低阻抗下导通的屏蔽24,从而能够减轻通过连接销8的信号所受到的外部噪声的影响。

<实施方式2的效果>

(j)实施方式2所涉及的功率转换装置100中,销头27具有与冷却器1连接的金属部。

由此,销头27被冷却器1冷却。另外,金属部18与冷却器1电连接,从而降低销头的阻抗,提高耐噪性。

(k)进一步地,实施方式2所涉及的功率转换装置100中,在销头27的金属部18在连接销8的周围构成屏蔽24。

通过与冷却器1在低阻抗下导通的屏蔽24,能减轻通过连接销8的信号所受到的外部噪声的影响。

(1)进一步地,实施方式2所涉及的功率转换装置100中,销头27的金属部18具有凸缘部25,销头27通过凸缘部25被固定到冷却器1。

通过凸缘部25,能够将销头27准确地设置在冷却器1,因此能够提高第一控制基板14、第二控制基板15的组装性。另外,通过变更连接销8的长度和根数而不变更凸缘部25和冷却器1的凸缘部25设置接受部分的形状,从而能应对各种各样的、第一控制基板14和第二控制基板15的距离以及使用的连接销8的数量的变更,在这一点上是有利的。

(m)进一步地,实施方式2所涉及的功率转换装置100中,凸缘部25具有突起形状或孔形状的定位部,销头27通过定位部而定位。

凸缘部25的突起被插入冷却器1的定位孔,从而能够构成为在规定尺寸偏差的范围内固定销头27。此外,作为销头27的定位机构,可以构成为在凸缘部25设置定位孔、在冷却器1设置定位突起,能达到相同的效果。通过这些定位,能够将销头27准确地固定到冷却器1,使销头27的连接销8与第一控制基板14和第二控制基板15变得容易连接,提高组装性。

3.实施方式3

图11是实施方式3所涉及的功率转换装置100的销头37的立体图。图12是实施方式3所涉及的功率转换装置100的销头37的侧视图。图11中用箭头Y表示侧面方向。以下,参照图11、图12对实施方式3进行说明。

关于实施方式3,仅变更销头37的结构这一点与实施方式1不同。销头37的连接销38在模塑部39的外侧部分具有弯曲部20,这一点与实施方式1所涉及的销头7不同。并且,作为模塑部39的一部分的某个模塑凸缘部35,设置在模塑部39的中间部分而不是上端,这一点与实施方式1所涉及的销头7不同。

通过车辆行驶从而在车体产生振动。根据车体的振动,从而功率转换装置被激励。此时,具有质量的、第一控制基板14、第二控制基板15、冷却器1被激励,从而应力施加于第一控制基板14、第二控制基板15与销头37的连接销38之间的基于焊料17的连接部,有时会导致焊接部劣化。为了防止上述情况,在连接销38设置弯曲部20。通过设置弯曲部20,从而在压缩应力、拉伸应力施加到连接销38的情况下,能够利用弯曲部的弹簧效果来吸收该应力,因此能够缓解施加于焊接部的应力,防止焊接部的劣化。

另外,图11、图12的销头37的模塑凸缘部从模塑部39的中央部分延伸。通过采用这样的结构,从而能够在冷却器1的贯通孔22的中间部分固定销头37。图11中,在模塑凸缘部35的模塑安装孔36设置插入衬套34。插入衬套34有时也用于模塑安装孔36的增强、精度的提高,但也能用于销头37在模塑39的内部内置屏蔽24的情况下,通过利用金属来连接屏蔽24和插入衬套34,从而能将屏蔽24与冷却器1经由螺钉10来电连接,提高通过连接销38的信号的耐噪性。

<实施方式3的效果>

(n)实施方式3所涉及的功率转换装置100中,连接销38在模塑部39的外侧部分具有弯曲部20。

通过设置弯曲部20,从而在压缩应力、拉伸应力施加到连接销38的情况下,能够利用弯曲部的弹簧效果来吸收该应力,因此能够缓解施加于焊接部的应力,防止焊接部的劣化。

虽然本申请记载了各种示例性实施方式和实施例,但是在一个或多个实施方式中记载的各种特征、方式和功能不限于特定实施方式的应用,可以单独地或以各种组合来应用于实施方式。由此,可以认为未示例的无数变形例也包含在本申请说明书所公开的技术范围内。例如,假设包括对至少一个构成要素进行变形、添加或省略的情况,以及提取至少一个构成要素并与其他实施方式的构成要素进行组合的情况。

标号说明

1 冷却器,

2 基座,

3 冷却器基部,

6、16 树脂端子台,

7、27、37 销头,

8、38 连接销,

9、29、39 模塑部,

11 第一半导体模块,

11a 第一主体部,

11b 第一连接端子,

12 第二半导体模块,

12a 第二主体部,

12b 第二连接端子,

13 螺钉孔,

14 第一控制基板,

15 第二控制基板,

17 焊料,

18 金属部,

19 模塑突起,

20 弯曲部,

22 贯通孔,

23、36 模塑安装孔,

24 屏蔽件,

25 凸缘部,

26 安装孔,

28、35 模塑凸缘部。

- 功率转换装置、功率转换装置用控制装置及功率转换装置的控制方法

- 功率转换装置、功率转换系统以及功率转换装置的控制方法