元件剥离装置及其方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及电子元件转印技术领域,特别涉及一种元件剥离装置及其方法。

背景技术

MicroLED显示技术因具有高亮度、高对比、高发光效率、功耗低和不易发生老化现象等特性而闻名,是目前国内新一代显示技术的研发重点。虽然MicroLED显示器件具有众多优点,但量产MicroLED依然存在制造成本高、良品率较低等问题,其中一个阻碍MicroLED显示技术普及的问题是巨量转移技术,在MicroLED晶圆完成生产、电极加工、减薄后,再转移至显示基板上。X-celeprint公司使用弹性印章作为转印头,通过转印头按压破坏LED器件周围支撑结构,实现LED与基底的分离,再通过转印头与LED接触和分离的速度来调控界面力的大小,从而让LED黏附在转印头上或转印到预定位置上,这种方法对LED伤害较小,具有较高的转移速度,但支撑结构构造困难,且其转印过程不具有选择性。

选择性释放是将数量庞大的微米尺寸LED芯片巨量转移到电路基板上的重要步骤之一,其目的为淘汰损坏的MicroLED,并解决晶圆上与显示基板上MicroLED的密度差异问题。但是,现有的选择性转移头加工工艺复杂,外围控制系统也非常复杂;而且巨量转印MicroLED速度慢、高损伤等问题。

发明内容

有鉴于此,本发明提供一种元件剥离装置,具有剥离转印工艺简单,制作成本低,剥离转印速度快。

一种元件剥离装置,包括基座、热释放胶带和加热器,基座上设有至少一个热释放柱,热释放胶带一侧用于粘附多个元件,热释放胶带另一侧用于放置在热释放柱上,基座设置在加热器上,加热器用于对基座和热释放柱加热,当热释放柱的温度升高时,热释放胶带对与热释放柱位置对应的元件的粘附力减小。

在本发明的实施例中,上述基座上还设有支撑膜,所述支撑膜用于承载所述热释放胶带,所述热释放柱的热导率大于所述支撑膜的热导率。

在本发明的实施例中,上述热释放柱的热导率与所述支撑膜的热导率的比值大于或等于1000。

在本发明的实施例中,所述热释放柱位于所述支撑膜中,所述热释放柱的端面与所述支撑膜的表面共面。

在本发明的实施例中,上述热释放柱端面的面积小于或等于所述元件的面积。

在本发明的实施例中,上述热释放胶带的厚度小于相邻两所述元件的间距。

在本发明的实施例中,上述元件剥离装置还包括弹性转印体,所述弹性转印体与所述基座相对设置,所述弹性转印体用于覆盖在所述元件上并转印所述元件。

在本发明的实施例中,上述弹性转印体设有至少一个凸块,所述凸块与所述热释放柱对应设置,所述凸块用于粘附并转印粘附力减小的所述元件。

本发明还涉及一种元件剥离方法,所述元件剥离方法利用上述的元件剥离装置,所述元件剥离方法包括:

将粘附有多个所述元件的所述热释放胶带放置在所述基座的热释放柱上;

将所述弹性转印体粘附在所述元件上;

对所述热释放柱加热,使所述热释放胶带对与所述热释放柱位置对应的所述元件的粘附力减小;

剥离所述弹性转印体,使粘附力减小的所述元件转印在所述弹性转印体上。

在本发明的实施例中,上述将多个所述元件粘附在所述热释放胶带上的方法包括:

将所述热释放胶带粘附在晶圆上,所述晶圆包括蓝宝石基板和连接所述蓝宝石基板上的多个所述元件;

利用激光照射所述晶圆,使多个所述元件脱离所述蓝宝石基板;

剥离所述热释放胶带,使多个所述元件粘附在所述热释放胶带上。

本发明的元件剥离装置能选择性巨量剥离转印元件,例如巨量MicroLED的剥离转印,通过对热释放柱加热,使热释放柱的温度升高,热量定向传导至与热释放柱正对的元件,使得热释放胶带对与热释放柱位置对应的元件的粘附力减小,方便选择性释放转印元件,具有剥离转印工艺以及控制系统简单、制作成本低、剥离转印速度快、元件的损耗低等优点。而且,本发明的元件剥离装置能够解决晶圆与显示屏上MicroLED密度差异引起的巨量MicroLED转移困难的问题,为大面积高良率MicroLED显示屏的制作提供保障。

附图说明

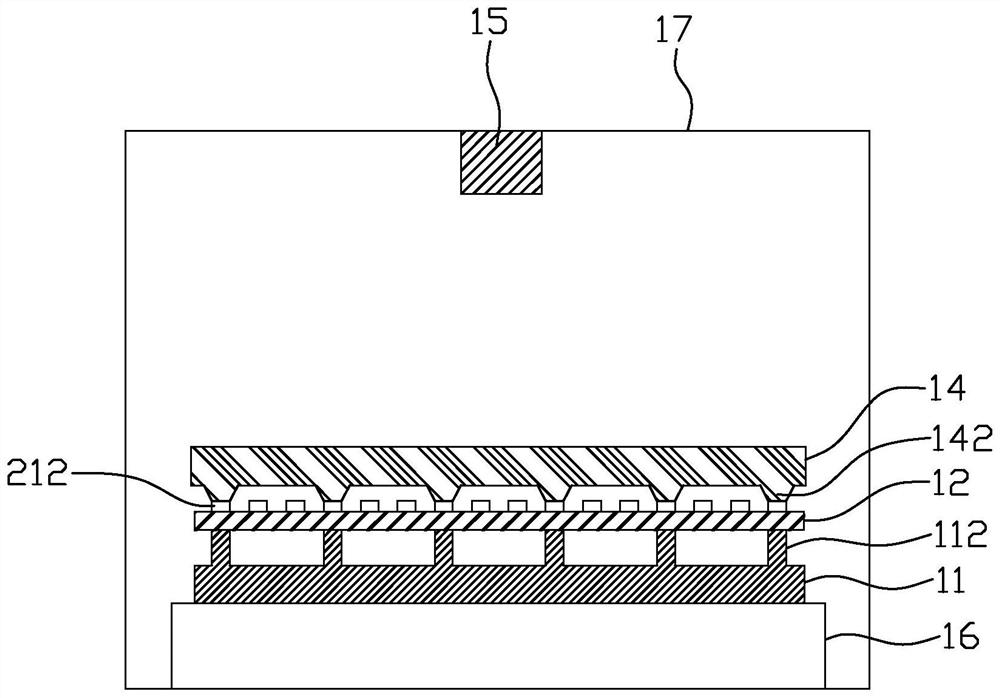

图1是本发明的元件剥离装置转印元件时的结构示意图。

图2是本发明一实施例的基座的立体结构示意图。

图3是本发明另一实施例的基座的侧视结构示意图。

图4a至图4d是本发明的元件剥离方法转印元件时的结构示意图。

具体实施方式

本申请提供了一种元件剥离装置。

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

为了便于本领域技术人员的理解,本申请通过以下实施例对本申请提供的技术方案的具体实现过程进行说明。

图1是本发明的元件剥离装置转印元件时的结构示意图,图2是本发明一实施例的基座的立体结构示意图,如图1和图2所示,元件剥离装置包括基座11、热释放胶带12和加热器16,基座11上设有至少一个热释放柱112,热释放胶带12一侧用于粘附多个元件212,热释放胶带12另一侧用于放置在热释放柱112上,基座11设置在加热器16上,加热器16用于对基座11和热释放柱112加热,当热释放柱112的温度升高时,热释放胶带12对与各热释放柱112位置对应的元件212的粘附力减小,优选地,热释放胶带12对与热释放柱112正对的元件212的粘附力减小。当热释放胶带12与热释放柱112对准时,加热器16对基座11和热释放柱112进行加热,热量经过热释放胶带12传递至与热释放柱112对应设置的元件212,热释放胶带12对元件212的粘附力逐渐降低,直至完全失去粘附力,进而实现元件212的选择性剥离转印,而未对应热释放柱112的元件212依旧粘附在热释放胶带12上,可用于下次转移或修复过程。在本实施例中,元件212例如为MicroLED,或者电子芯片等,根据实际需要可自由选择。

本发明的元件剥离装置能选择性巨量剥离转印元件212,例如巨量MicroLED的剥离转印,通过对热释放柱112加热,使热释放柱112的温度升高,热量定向传导至与热释放柱112位置对应的元件212,使得热释放胶带12对与热释放柱112位置对应的元件212的粘附力减小,方便选择性释放转印元件212,具有剥离转印工艺以及控制系统简单、制作成本低、剥离转印速度快、元件212的损耗低等优点。而且,本发明的元件剥离装置能够解决晶圆21与显示屏上MicroLED密度差异引起的巨量MicroLED转移困难的问题,为大面积高良率MicroLED显示屏的制作提供保障。

进一步地,请参照图4a,晶圆21包括蓝宝石基板211和连接蓝宝石基板211上的多个MicroLED元件212,优选地,MicroLED元件212呈矩阵排布。在本实施例中,晶圆21上的MicroLED元件212密度大于显示屏上的MicroLED元件212的密度,优选地,晶圆21上的MicroLED元件212数量是显示屏上的MicroLED元件212数量的整数倍。

进一步地,基座11与热释放柱112采用导热率高的金属材料通过激光定深加工制作形成,选用超短脉冲激光,轰击电子使原子核间产生库仑力去除热释放柱112周围的金属材料,该制作方法对材料几乎无选择,实现在一种材料上定深刨掉某深度材料的半刻加工。在本实施例中,基座11和热释放柱112是由铜、铝或合金材料制作形成,但并不以此为限,金属材料导热性能好,可以快速的将热量传递到释放柱上。

进一步地,基座11上设有多个热释放柱112,且多个热释放柱112呈矩阵排布,且相邻两热释放柱112的间距等于或大于显示屏上相邻两MicroLED元件212的间距。在本实施例中,相邻两热释放柱112的间距以及热释放柱112的尺寸由显示屏上的MicroLED元件212的尺寸以及密度决定。

进一步地,多个热释放柱112相互间隔设置,且多个热释放柱112之间未设置填充层,即环境气体可经过多个热释放柱112。

进一步地,热释放柱112的热导率大于或等于10W/m℃,环境气体的热导率小于1W/m℃。

进一步地,热释放胶带12为对温度敏感的粘合胶,在常温下具有一定的粘合力,当温度升高至阈值时,热释放胶带12对元件212的粘合力则消失,具有简易剥离、不留残胶、不污染被粘物的特点。

进一步地,图3是本发明另一实施例的基座的侧视结构示意图,如图3所示,基座11上还设有支撑膜13,支撑膜13用于承载热释放胶带12,热释放柱112的热导率大于支撑膜13的热导率。在本实施例中,支撑膜13选用热导率低的塑料、高弹性硅胶等,但并不以此为限。

进一步地,热释放柱112的热导率与支撑膜13的热导率的比值越大,使得元件212受温度影响的差异越明显,有利于提升元件212的剥离转印效果,例如热释放柱112的热导率与支撑膜13的热导率的比值大于或等于1000。

进一步地,热释放柱112位于支撑膜13中,热释放柱112的端面与支撑膜13的表面共面。

进一步地,热释放柱112端面的面积小于或等于元件212的面积。

进一步地,热释放胶带12的厚度小于相邻两元件212的间距,能防止待释放元件212周围的元件212受高温影响从热释放胶带12上脱离,而不利于后续转移。在本实施例中,热释放胶带12的厚度小于或等于200μm。

进一步地,元件剥离装置还包括弹性转印体14,弹性转印体14与基座11相对设置,弹性转印体14用于覆盖在元件212上并转印元件212,即弹性转印体14用于转印粘附力减小的元件212。在本实施例中,弹性转印体14采用硅胶制成形成,具有弹性,当MicroLED元件212与弹性转印体14之间的界面力大于与热释放胶带12之间的界面力时,可实现MicroLED元件212的转印。

进一步地,弹性转印体14设有至少一个凸块142,凸块142与热释放柱112对应设置,凸块142用于粘附并转印粘附力减小的元件212。在本实施例中,弹性转印体14设有多个凸块142,相邻两凸块142的间距等于相邻两热释放柱112的间距,且相邻两凸块142的间距等于显示屏上相邻两MicroLED元件212的间距,因此基座11与弹性转印体14均为固定结构。

值得一提的是,弹性转印体14在基座11被加热过程,凸块142始终以一定压力与MicroLED元件212紧密接触,防止释放过程中或释放结束后MicroLED元件212产生微小位移,有利于提升MicroLED元件212良率,同时还能节省时间。

进一步地,元件剥离装置还包括对位相机15(CCD),对位相机15设置于基座11的上方,对位相机15用于对位热释放胶带12与基座11,使元件212正对热释放柱112。当热释放胶带12放置在多个热释放柱112上时,对位相机15实时显示图像,根据对准符号进行对位调整,使得待剥离释放的元件212正对热释放柱112。

进一步地,元件剥离装置还包括转印室17,加热器16以及设置在加热器16上的基座11和热释放胶带12均设置在转印室17内,转印室17用于提供稳定的惰性气体,环境与温湿度,防止加热过程中基底表面发生水、氧反应。

综上所述,本发明的元件剥离装置能够解决由晶圆21与显示屏上MicroLED元件212密度差异引起的巨量MicroLED元件212转移困难的问题;能解决现有选择性转移头加工工艺复杂,外围的控制系统也非常复杂的问题;能解决巨量转印MicroLED元件212技术速度慢、高损伤、不可修复的问题;能实现选择性释放技术与激光剥离、转移、互连和修复等技术的兼容问题。

图4a至图4d是本发明的元件剥离方法转印元件时的结构示意图,请参照图4a至图4d,本发明还涉及一种元件剥离方法,所述元件剥离方法利用上述的元件剥离装置,所述元件剥离方法包括:

将粘附有多个元件212的热释放胶带12放置在基座11的热释放柱112上;

将弹性转印体14粘附在元件212上,如图4c所示;

对热释放柱112加热,使热释放胶带12对与热释放柱112位置对应的元件212的粘附力减小;

剥离弹性转印体14,使粘附力减小的元件212转印在弹性转印体14上,如图4d所示。

进一步地,将多个元件212粘附在热释放胶带12上的方法包括:

将热释放胶带12粘附在晶圆21上,晶圆21包括蓝宝石基板211和连接蓝宝石基板211上的多个元件212;

利用激光照射晶圆21,使多个元件212脱离蓝宝石基板211,如图4a所示;

剥离热释放胶带12,使多个元件212粘附在热释放胶带12上。在本实施例中,利用波长为248nm的激光照射晶圆21,蓝宝石基板211与元件212的交界处的GaN发生化学反应,使元件212与蓝宝石基板211剥离,在激光剥离的全过程中,准分子激光不产生热效应,热释放胶带12保持对MicroLED元件212的吸附,并经过激光选择性照射后的MicroLED元件212全部剥离,之后清洗剥离后的MicroLED元件212表面残余金属,此时热释放胶带12可作为巨量转移MicroLED元件212的储备仓库,用于后续工艺。

进一步地,将弹性转印体14粘附在元件212上时,保证弹性转印体14上的凸块142与元件212连接,且在基座11被加热过程,凸块142始终以一定压力与MicroLED元件212紧密接触,防止释放过程中或释放结束后MicroLED元件212产生微小位移,有利于提升MicroLED元件212良率,同时还能节省时间。

进一步地,将热释放胶带12放置在基座11的热释放柱112上时,利用对位相机15对热释放胶带12进行对位,使待剥离释放的元件212正对热释放柱112。

不限于上述实施方式中的具体细节,在本申请的技术构思范围内,可以对本申请的技术方案进行多种简单变型,这些简单变型均属于本申请的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本申请对各种可能的组合方式不再另行说明。

- 用于地面铣削机器的包括剥离杆的剥离装置、用于剥离杆的剥离元件以及包括剥离装置的地面铣削机器

- 元件剥离装置及元件剥离方法