一种基于导轴承参数的水轮机转轮破损检测方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于水轮机故障检测领域,具体涉及一种基于导轴承参数的水轮机转轮破损检测方法。

背景技术

随着用户对水轮机运行稳定性要求的逐步提高,保证水轮机特别是巨型、大型水泵水轮机主要部件处于正常工作状态已成为保证机组安全稳定运行和考核机组运行状态的一项重要指标。

水轮机转轮作为水轮机的能量转换部件,是水轮机的核心元件。由于水轮机转轮全部浸没于水中,无法像水泵水轮机其他部件一样利用其暴露于空气中的部分安装相应的传感器进行有针对性的检测和测量,因此,一直没有一种直接可靠的方法能够检测出水轮机转轮出现的破损情况,进而导致工作人员无法根据水轮机外特征的变化了解水轮机是否破损,从而导致发生重大的连带事故。

发明内容

本发明目的是为了解决目前无法根据水轮机外特征的变化判断水轮机是否破损从而导致发生重大的连带事故的问题,而提出了一种基于导轴承参数的水轮机转轮破损检测方法。

一种基于导轴承参数的水轮机转轮破损检测方法,具体过程为:

步骤一、采集水轮机稳定运行工况下的上下游水位实际值、机组出力实际值、上导轴承摆度实际值、下导轴承摆度实际值和水导轴承摆度实际值;

步骤二、根据水轮发电机组轴系的安装情况、机组运行状态以及历史运行记录获取步骤一采集水轮机信息对应的工况下的上导轴承摆度理论值v

步骤三、根据步骤二获得的理论值和步骤一获取的实际值获取水轮机转轮破损判定系数;

所述水轮机转轮破损判定系数包括:水轮机转轮破损上导轴承摆度判定系数、水轮机转轮破损下导轴承摆度判定系数、水轮机转轮破损水导轴承摆度判定系数、水轮机转轮破损上导轴承摆度主频判定系数、水轮机转轮破损下导轴承摆度主频判定系数、水轮机转轮破损水导轴承摆度主频判定系数;

步骤四、根据步骤三的判定系数判断水轮机转轮是否发生故障。

本发明的有益效果为:

本发明根据水轮机发电机组稳定运行的工况下水轮机转轮发生故障是由于水轮机转轮发生的几何变形会导致转轮处的径向力增大的特性,综合考虑转轮径向处理的增大会导致上导轴承、下导轴承和水导轴承处的摆度值发生不同程度变化,提出了用以表征各导轴承处摆度变化程度的水轮机转轮破损判定系数,并公开了利用水轮机转轮破损判定系数族数据判定水轮机转轮破损的判定方法,用于根据水轮机外特征的变化判断水轮机是否破损从而减少重大的连带事故的发生。

附图说明

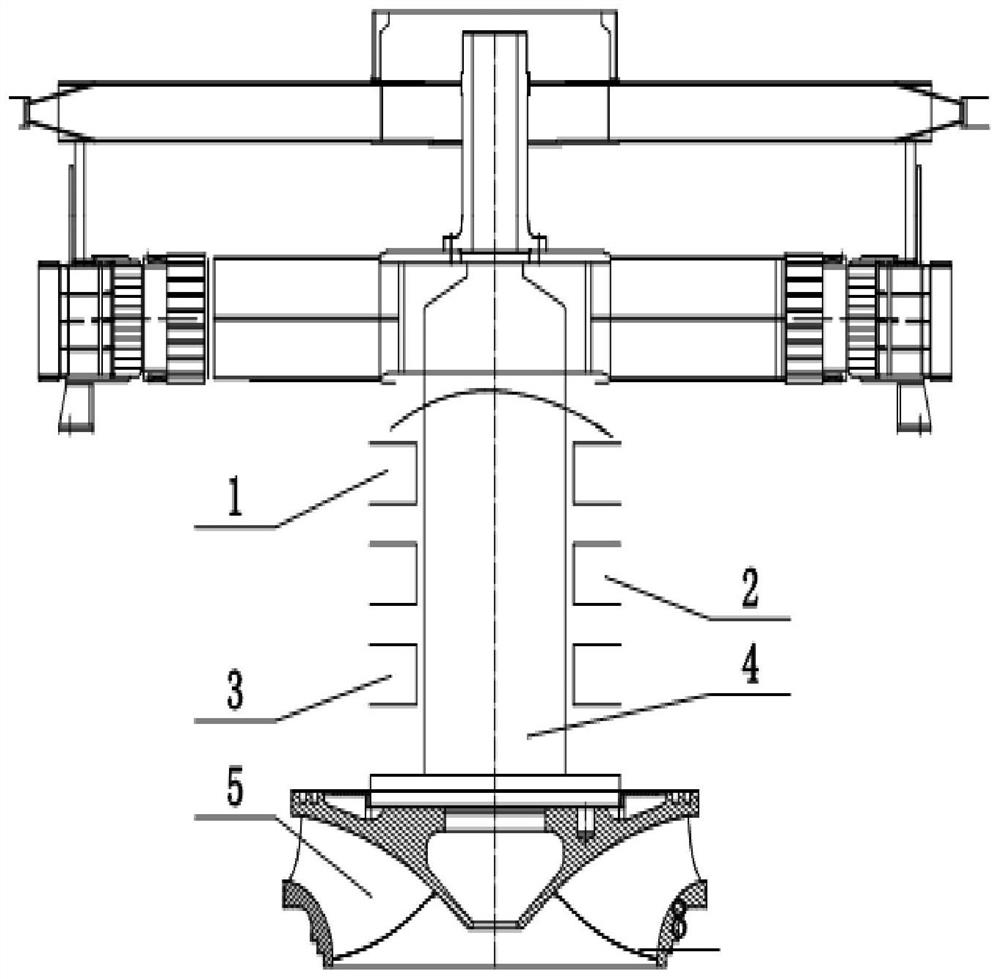

图1为水轮发电机组转动部分示意图;

图2为水轮机转轮发生破损后产生的附加不平衡力示意图。

具体实施方式

具体实施方式一:本实施方式一种基于导轴承参数的水轮机转轮破损检测方法具体过程为:

步骤一、采集水轮机稳定运行工况下的上下游水位实际值、机组出力实际值、上导轴承摆度实际值、下导轴承摆度实际值和水导轴承摆度实际值;

步骤二、根据水轮发电机组轴系的安装情况、机组运行状态以及历史运行记录获取步骤一采集水轮机信息对应的工况下的上导轴承1摆度理论值v

由于水轮发电机组在某一上下游水位和某一给定工况点稳定运行时的转速、发电机的电磁拉力和由水轮机产生的径向不平衡力等均为定值,根据水轮发电机组轴系的安装情况以及该工况下的机组运行状态以及历史运行记录,就可很准确地确定上导轴承1、下导轴承2和水导轴承3的理论摆度值。

步骤三、根据步骤二获得的理论值和步骤一获取的实际值获取水轮机转轮破损判定系数;

所述水轮机转轮破损判定系数包括:水轮机转轮破损上导轴承摆度判定系数、水轮机转轮破损下导轴承摆度判定系数、水轮机转轮破损水导轴承摆度判定系数、水轮机转轮破损上导轴承摆度主频判定系数、水轮机转轮破损下导轴承摆度主频判定系数、水轮机转轮破损水导轴承摆度主频判定系数;

步骤四、根据步骤三的判定系数判断水轮机转轮是否发生故障。

本实施方式中,如图2所示,一旦水轮发电机组水轮机转轮5发生破损,水轮机转轮5势必发生几何变形,从而产生相对于水轮发电机组主轴4旋转轴线的一个附加径向不平衡力6。该附加径向不平衡力6使水轮发电机组主轴/导轴承运动副的受力状态发生了变化:主轴4/上导轴承1、主轴4/下导轴承2和主轴4/水导轴承3这三对运动副上所受的径向力均有所增加。距离水轮机转轮5越近,主轴/导轴承运动副上所受的径向力就越大,反之,则越小。由于主轴/导轴承运动副上所受的径向力增大,破坏了水轮发电机组轴系的受力平衡,主轴4旋转中心线会在相应导轴承处的径向移动趋势也会随之发生变化,呈现出远离旋转中心的趋势,相应导轴承处的摆度也会随之增大。所增加的径向力越大,相应导轴承处的摆度增加值也越大。

如果发生水轮机转轮5破损事故,上导轴承1由于位于水轮发电机组旋转轴系的上部,距离水轮机转轮5最远,主轴4/上导轴承1运动副上所受的由于转轮5发生破损所产生的径向力最小,相应的上导轴承1处的摆度增加值也最小;水导轴承3位于水轮发电机组旋转轴系的下部,距离水轮机转轮5最近,主轴4/水导轴承3运动副上所受的由于转轮5发生破损所产生的径向力最大,相应的水导轴承3轴承处的摆度增加值也最大;下导轴承2居中,下导轴承2处的摆度增加值也介于上导轴承1和水导轴承3之间。

通过上面的分析可知,上导轴承1、下导轴承2和水导轴承3处的摆度在水轮机转轮5发生破损的情况下增大的根本原因是作用在该处的径向作用力增大。发生了几何变形的水轮机转轮5,相对于旋转中心会增加一个附加径向不平衡力6。水轮发电机组每旋转一周,该附加径向不平衡力6就会在旋转轴系上以径向力的方式作用一次,也就是上导轴承1、下导轴承2和水导轴承3处摆度的主频应该与转频相同。

具体实施方式二:所述步骤三中获取水轮机转轮破损上导轴承摆度判定系数,包括以下步骤:

其中,ζ

其他步骤与具体实施方式一相同。

具体实施方式三:所述步骤三中获取水轮机转轮破损下导轴承摆度判定系数,包括以下步骤:

其中,ζ

其他步骤与具体实施方式一至二之一相同。

具体实施方式四:所述步骤三中获取水轮机转轮破损水导轴承摆度判定系数,具体步骤包括:

式中,ζ

其他步骤与具体实施方式一至三之一相同。

具体实施方式五:所述步骤三中获取水轮机上导轴承摆度主频破损判定系数,包括以下步骤:

式中,ζ

其他步骤与具体实施方式一至四之一相同。

具体实施方式六:所述步骤三中获取水轮机转轮破损下导轴承摆度主频判定系数,包括以下步骤:

式中,ζ

其他步骤与具体实施方式一至五之一相同。

具体实施方式七:所述步骤三中获取水轮机转轮破损水导轴承摆度主频判定系数,包括以下步骤:

式中,ζ

具体实施方式八:所述步骤四中根据步骤三的判定系数判断水轮机转轮是否发生故障,包括以下步骤:

当水轮机转轮破损判定系数满足ζ

本实施方式中,如图1所示,对于水轮机转轮5发生破损故障的判定,可以通过对水轮发电机组上导轴承1、下导轴承2和水导轴承3的摆度变化情况的分析来实现:在水轮发电机组稳定运行工况下,也就是在相同的上下游水位和出力状态下,水轮发电机组上导轴承1、下导轴承2和水导轴承3摆度的测量值应该与对应的导轴承摆度的理论值相当。如果一旦水轮发电机组的上导轴承1、下导轴承2和水导轴承3摆度测量值均呈现出比对应的导轴承理论值要大,且越靠近水轮机转轮5的导轴承的摆度测量值越大,也就是水导轴承3摆度测量值比理论值大得最多、下导轴承2次之而上导轴承1最小,同时,水轮发电机组上导轴承1、下导轴承2和水导轴承3摆度的主频均与机组转频相同,则可以判定水轮机转轮5发生了破损故障。

其他步骤与具体实施方式一至七之一相同。

- 一种基于导轴承参数的水轮机转轮破损检测方法

- 一种基于YoloV4-Lite网络的水轮机转轮叶片缺陷检测方法