树脂制加油管及其制造方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及树脂制加油管及其制造方法。

背景技术

在WO2010015295A1中记载了通过夹紧环将燃料箱的开口孔的外侧周缘和加油管的凸缘固定的内容。在燃料箱的开口孔的内周面与加油管的外周面之间配置有用于密封的O形环。

在JP2018-118498A中记载了通过熔接将树脂制的燃料箱的开口孔的外侧周缘和树脂制加油管的凸缘的轴向端面接合的内容。该树脂制加油管的外表面遍及全长地具有由最外层材料成形的最外层,凸缘中的该最外层与燃料箱熔接。进一步地,通过将最外层材料设为熔接特性良好的材料,能够提高熔接面的熔接强度等性能。

在JP2007-8352A中记载了将燃料箱的开口孔的外侧周缘和加油管的凸缘熔接的内容。在此,在该加油管的凸缘的熔接面中,露出有外层材料和内层材料,为了使外层材料和燃料箱的熔接不受内层材料的熔融树脂的阻碍而使外层材料比内层材料更突出。另外,在凸缘的端面设置有凹槽,从而即使内层材料熔融,也能够通过使熔融的内层材料流入凹槽内而抑制熔融的内层材料流入外层材料与燃料箱的熔接面。

在JP2018-69786A、JP2019-156011A以及JP2003-194380A中,也记载了通过熔接将燃料箱的开口孔的外侧周缘和加油管的凸缘的轴向端面接合的内容。

发明内容

发明所要解决的问题

在燃料箱的开口孔的外侧周缘和树脂制加油管的凸缘的轴向端面通过熔接而接合的情况下,伴随熔接,在熔接面的周围形成熔融毛刺。即,熔融毛刺形成为突出至比熔接面靠外周侧的位置,并且形成为突出至比熔接面靠内周侧的位置。

在此,在燃料箱的开口孔的内周面与树脂制加油管的前端筒部的径向之间形成有微小的间隙。假设若增大径向间隙,则有可能对树脂制加油管和燃料箱的定位精度造成影响。因此,不希望增大径向间隙。因而,由于内周侧的熔融毛刺不存在足够的退让空间,因此该熔融毛刺的存在有可能对熔接面的稳定性造成影响。

本发明的目的在于提供一种熔融毛刺不会对熔接面的稳定性造成影响而能够提高熔接面的稳定性的树脂制加油管及其制造方法。

用于解决问题的手段

(1.树脂制加油管)

树脂制加油管与燃料箱的开口孔的外侧周缘熔接,所述树脂制加油管具备:筒状主体,其具有由最外层材料成形的最外层以及由内层材料成形的一层以上的内层;凸缘,其从所述筒状主体中的所述燃料箱侧的端部朝向径向外侧且遍及整周地伸出,具有与所述筒状主体相同种类的多个层,外表面全部由所述最外层材料成形,轴向上的第一端面构成与所述燃料箱的所述开口孔的所述外侧周缘熔接的熔接面;以及前端筒部,其从所述凸缘的径向内侧的部位向所述树脂制加油管的前端侧延伸,在外周面中的所述凸缘侧的部位具有遍及整周地形成并且对伴随所述第一端面的熔接而产生的熔融毛刺进行容纳的环状凹槽。

根据树脂制加油管,由于前端筒部具有环状凹槽,因此内周侧的熔融毛刺的一部分被容纳在该环状凹槽中。这样,由于通过环状凹槽确保熔融毛刺的退让空间,因此熔融毛刺不会对熔接面的稳定性造成影响而能够提高熔接面的稳定性。

(2.树脂制加油管的制造方法)

树脂制加油管的制造方法具备:通过挤出机挤出具有多个层的筒状坯料的工序;以及通过在使多个分割模具分别沿所述筒状坯料的挤出方向依次移动的同时使所述筒状坯料与由所述多个分割模具形成的内表面密接而成形具有对该内表面进行转印而成的外表面的所述树脂制加油管的工序。

通过该制造方法,能够制造上述树脂制加油管。而且,在将树脂制加油管熔接于燃料箱时,内周侧的熔融毛刺的一部分被容纳在环状凹槽中。因而,起到由环状凹槽带来的上述效果。

附图说明

图1是燃料管线的图。

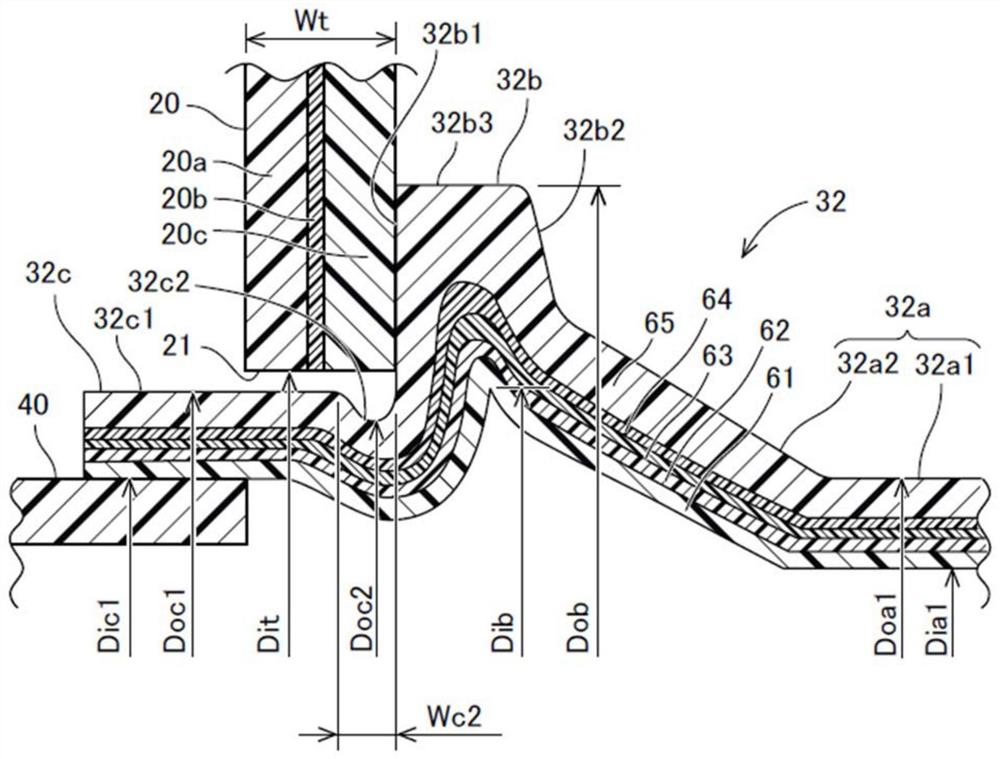

图2是图1的加油管的轴向剖视图,且是直线状的状态的加油管的图。

图3表示图2的III部分的放大剖视图,表示使加油管的凸缘与燃料箱的开口孔的外侧周缘接触且两者熔接之前的状态。熔接部位中的轮廓线表示在加油管以及燃料箱中处于熔接前的未变形状态的形状。

图4表示图2的III部分的放大剖视图,表示使加油管的凸缘与燃料箱的开口孔的外侧周缘熔接后的状态。熔接部位中的实线表示在加油管以及燃料箱中伴随熔接而变形后的形状。熔接部位中的双点划线表示在加油管以及燃料箱中处于熔接前的未变形状态的形状。

图5是表示箱单元(燃料箱、加油管、止回阀)的制造方法的流程图。

图6是表示加油管的制造装置的俯视图。

图7是图6的VII-VII剖视图。

图8是表示挤出机的喷嘴与第二端部的外表面(分割模具的内周面)的间隙的图。

附图标记说明

1:燃料管线;10:供油口;20:燃料箱;21:开口孔;30:加油管;30a:一次坯料(筒状坯料);30b:二次坯料;31:第一端部;32:第二端部;32a:筒状主体;32a1:最小外径部位;32a2:倒锥形部;32b:凸缘;32b1:第一端面;32b2:第二端面;32b3:外周面;32c:前端筒部;32c1:最大外径部位;32c2:环状凹槽;33:中间部;40:止回阀;61-64:内层;65:最外层;100:制造装置;110:挤出机;111:喷嘴;120:波纹成形机;123、124:分割模具;130:切割机。

具体实施方式

(1.燃料管线1的结构)

参照图1对燃料管线1的结构进行说明。燃料管线1是在汽车中从供油口10经由燃料箱20而到内燃机(未图示)为止的路径。但是,在本例中,对燃料管线1中的从供油口10到燃料箱20为止的部分进行说明。

燃料管线1至少具备供油口10、燃料箱20、树脂制的加油管30以及止回阀40。在本例中,燃料管线1还具备通气管线50。

供油口10设置在汽车的外表面附近,构成为能够插入供油喷嘴(未图示)。供油口10由树脂或金属形成。在供油口10中存在装配有供油盖的类型和未装配供油盖的无盖类型,可以适用任一类型。

燃料箱20由热塑性树脂成形,储存汽油等液体燃料。燃料箱20例如由多个种类的树脂层形成。储存在燃料箱20中的液体燃料被供给至未图示的内燃机,用于驱动内燃机。燃料箱20具备燃料供给用的开口孔21。燃料供给用的开口孔21例如形成于燃料箱20的上表面、侧面等。

加油管30由热塑性树脂成形,将供油口10和燃料箱20连接。为了进行布线,加油管30通常具有一个以上的弯曲部分。加油管30可以由一个构件形成,也可以通过接合多个构件而形成。在本例中,举例示出加油管30由一个构件形成、且遍及全长地一体形成的情况。

加油管30的第一端部31通过压入而嵌入于供油口10的筒部11。加油管30的第二端部32与燃料箱20的外表面中的开口孔21的外侧周缘熔接。在本例中,第二端部32的一部分插入于燃料箱20的开口孔21中。

通过将供油喷嘴插入于供油口10中,并从供油喷嘴供给液体燃料,使液体燃料穿过加油管30而储存在燃料箱20中。在此,当液体燃料在燃料箱20中成为满罐时,在加油管30中存留有液体燃料,液体燃料与供油喷嘴的前端接触,由此自动停止由供油喷嘴进行的液体燃料的供给。

止回阀40配置在燃料箱20的开口孔21附近。止回阀40可以固定在加油管30的第二端部32,也可以通过被夹持在加油管30与燃料箱20的开口孔21之间来进行固定。而且,在液体燃料从加油管30供给到燃料箱20中时,液体燃料穿过止回阀40。在该情况下,在从加油管30向燃料箱20供给液体燃料的情况下,防止燃料箱20内的液体燃料向加油管30侧逆流。

通气管线50将供油口10和燃料箱20连接,与加油管30并行配置。通气管线50是在将液体燃料经由加油管30供给到燃料箱20时用于将燃料箱20内的燃料蒸汽排出到燃料箱20的外部的管线。

(2.加油管30的结构的概要)

参照图2对加油管30的结构的概要进行说明。加油管30具有由不同种类的热塑性树脂构成的多层构造。如图2所示,加油管30具备在筒轴方向上的一方的端部形成的第一端部31、在筒轴方向上的另一方的端部形成的第二端部32、以及将第一端部31和第二端部32连接的中间部33。

第一端部31形成为圆筒状,与供油口10的筒部11的外表面嵌合。第一端部31形成为比供油口10的筒部11更容易变形,因此以扩径变形的状态嵌入于供油口10的筒部11。

第二端部32形成为筒状,并与燃料箱20的开口孔21的外侧周缘熔接。第二端部32具备从筒状主体32a朝向径向外侧遍及整周地伸出的凸缘32b。凸缘32b与燃料箱20熔接。即,第二端部32的凸缘32b发挥用于确保与燃料箱20的充分的熔接面积的功能。第二端部32还具备向比凸缘32b更靠加油管30的前端侧延伸的前端筒部32c。前端筒部32c的一部分插入于燃料箱20的开口孔21。在前端筒部32c的内周面安装有止回阀40。

为了能够形成与供油口10和燃料箱20的相对位置、距离、周边装置的布局等相应的路径而对中间部33进行适当设计。在本例中,中间部33具备非波纹状的第一筒部33a、波纹部33b以及非波纹状的第二筒部33c。第一筒部33a与第一端部31连接,在筒轴方向的中途预先形成为弯曲。波纹部33b与第一筒部33a连接,形成为可任意弯曲的波纹筒状。第二筒部33c与波纹部33b连接,且与第二端部32连接。第二筒部33c形成为大致圆筒状。

此外,除了上述之外,加油管30的中间部33例如可以具备多个波纹部分,也可以全部都形成为波纹状,还可以一处都不具备波纹部分。另外,第一筒部33a为非波纹状且形成为弯曲,但也可以形成为直线状。

(3.加油管30的层结构)

参照图3,对加油管30的层结构进行说明。图3是图2的III部分的放大剖视图,且是表示加油管30的第二端部32的轴向剖视图。但是,由于加油管30的层结构在全长上相同,因此在加油管30的除第二端部32以外的部位也是相同的。即,加油管30在第一端部31、第二端部32以及中间部33,全部都具有相同的层结构。

如图3所示,加油管30具有由不同种类的热塑性树脂构成的多层构造。加油管30例如从内层侧起依次具备最内层61、内侧粘接层62、中间层63、外侧粘接层64以及最外层65。加油管30遍及全长地具有该多层构造。此外,加油管30不限于上述五层构造,可以是四层以下,也可以是六层以上。

在此,将除了最外层65以外的其他层61-64统称为内层。内层61-64由内层材料成形,最外层65由最外层材料成形。作为内层61-64,只要存在一层以上即可。在本例中,加油管30具有四层的内层61-64。以下,对各层进行说明。

由于最内层61是与液体燃料(汽油)接触的面,因此作为最内层61的最内层材料(内层材料之一),优选使用具有耐汽油性的材料。另外,在将第一端部31压入于供油口10的筒部11的状态下,最内层61优选相对于供油口10的筒部11而具有轴向上的卡合力(防脱力)。在该情况下,最内层61的最内层材料优选使用具有密封性的材料。最内层61的最内层材料例如以高密度聚乙烯(HDPE)为主体而形成。但是,最内层61只要是具有上述性能的材料即可,也可以使用其他材料。

中间层63配置在最内层61的外周侧。中间层63的中间层材料(内层材料之一)例如具有耐燃料透过特性。在中间层63中,作为具有耐燃料透过特性的中间层材料,例如,优选使用以乙烯-乙烯醇共聚物(EVOH)以及聚酰胺(PA)系中的任一种为主体的材料。但是,中间层63只要是具有上述性能的材料即可,也可以使用其他材料。

最外层65配置在中间层63的外周侧,对中间层63进行保护。最外层65形成加油管30的最外表面。因此,作为最外层65的最外层材料,例如,优选使用具有耐冲击性、耐候性、耐化学品性的材料。在该情况下,在最外层65中,作为最外层材料,优选使用以高密度聚乙烯(HDPE)以及聚酰胺(PA)系中的任一种为主体的材料。

进一步地,在本例中,最外层65构成与燃料箱20熔接的层。因此,作为最外层65的最外层材料,优选使用与燃料箱20的外表面的材料之间的熔接特性良好的材料。特别是,作为最外层65的最外层材料,优选为与燃料箱20的外表面的材料相同种类的材料。但是,最外层65只要是具有上述性能的材料即可,也可以使用其他材料。

内侧粘接层62是将最内层61的外周面和中间层63的内周面粘接的层。外侧粘接层64是将中间层63的外周面和最外层65的内周面粘接的层。作为内侧粘接层62的内侧粘接层材料(内层材料之一)以及外侧粘接层64的外侧粘接层材料(内层材料之一),例如,优选使用以改性聚乙烯(改性PE)为主体的材料。但是,在最内层61以及中间层63的至少一方具有对另一方的粘接性能的情况下,不需要内侧粘接层62。另外,在中间层63以及最外层65的至少一方具有对另一方的粘接性能的情况下,不需要外侧粘接层64。

(4.燃料箱20的层结构)

参照图3,对燃料箱20的层结构进行说明。图3表示燃料箱20的开口孔21附近的剖视图。燃料箱20具有由不同种类的热塑性树脂构成的多层构造。燃料箱20例如可以与加油管30同样地具有五层构造(最内层、内侧粘接层、中间层、外侧粘接层、最外层)。

在图3中,燃料箱20具备三层构造,即,最内层20a、中间层20b、最外层20c。最内层20a、中间层20b以及最外层20c例如可以分别以与加油管30的最内层61、中间层63以及最外层65相同的方式构成。此外,燃料箱20不限于上述三层构造,可以是两层,也可以是四层以上。

(5.加油管30的第二端部32的详细结构)

接着,参照图3,对加油管30的第二端部32的详细结构进行说明。第二端部32具备筒状主体32a、凸缘32b以及前端筒部32c。

筒状主体32a是形成为筒状的部分,构成第二端部32中的第一端部31侧以及中间部33侧的部位。即,筒状主体32a的一端(未图示,但是为图3的更右侧的端部)与加油管30的中间部33连接。在此,筒状主体32a可以形成为遍及全长地直径相同的圆筒状,也可以形成为具有多个直径的筒状,还可以形成为具有倒锥形部的筒状。

筒状主体32a从内表面朝向外表面而具有上述的多层构造(61至65)。筒状主体32a具有最小外径部位32a1,该最小外径部位32a1是形成为圆筒状的部位,且具有筒状主体32a中的规定的最小外径Doa1。筒状主体32a的最小外径部位32a1具有最小内径Dia1。

进一步地,在本例中,筒状主体32a具有从最小外径部位32a1的轴向上的端部扩径的倒锥形部32a2。倒锥形部32a2位于比最小外径部位32a1更靠第二端部32的前端侧的位置(图3的左侧)。倒锥形部32a2的外表面以及内表面均形成为倒锥状。另外,筒状主体32a可以遍及全长地形成为相同厚度,也可以使厚度发生变化。例如,倒锥形部32a2可以随着去往第二端部32的前端侧而变厚。

凸缘32b从筒状主体32a中的燃料箱20侧(第二端部32的前端侧)的端部朝向径向外侧且遍及整周地伸出。凸缘32b的外表面具有轴向上的第一端面32b1、位于第一端面的背面的第二端面32b2、以及外周面32b3。

第一端面32b1构成与燃料箱20的开口孔21的外侧周缘熔接的熔接面。第一端面32b1形成为相对于加油管30的第二端部32的中心轴大致正交的平面状。第二端面32b2形成为相对于第一端面32b1稍微倾斜的倒锥状。外周面32b3形成为大致圆筒状。

而且,凸缘32b也从内表面朝向外表面而具有与筒状主体32a相同种类的多层构造(61至65)。因而,凸缘32b的外表面全部由最外层材料成形。即,构成凸缘32b的第一端面32b1、第二端面32b2以及外周面32b3全部仅由最外层材料成形。第一端面32b1中的由熔接形成的熔融部位仅由最外层材料构成。

凸缘32b的外周面32b3具有外径Dob。在此,凸缘32b形成为在第一端面32b1处与燃料箱20熔接的径向范围内遍及整个范围地被填充的状态。因而,凸缘32b的厚度比筒状主体32a厚。而且,在本例中,凸缘32b的最大内径Dib比燃料箱20的开口孔21的内径Dit小。但是,只要作为凸缘32b的对象范围的、第一端面32b1与燃料箱20熔接的径向范围的大部分被填充即可。在该情况下,凸缘32b的最大内径Dib可以比燃料箱20的开口孔21的内径Dit稍大。

前端筒部32c从凸缘32b的径向内侧的部位向加油管30的前端侧(第二端部32的前端侧)延伸。在前端筒部32c的内周面安装有止回阀40。前端筒部32c从内表面朝向外表面而具有上述的多层构造(61至65)。

前端筒部32c的外径遍及全长地形成为比燃料箱20的开口孔21的内周面的内径Dit小。即,在前端筒部32c的外周面与开口孔21的内周面之间,遍及周向整周地具有间隙。

前端筒部32c具有最大外径部位32c1,该最大外径部位32c1是形成为圆筒状的部位,且具有前端筒部32c中的规定的最大外径Doc1。前端筒部32c的最大外径部位32c1具有最小内径Dic1。前端筒部32c在比最大外径部位32c1更靠前端侧的位置可以具有其他圆筒部位,也可以具有锥形部。

前端筒部32c在外周面中的凸缘32b侧的部位具有遍及整周地形成的环状凹槽32c2。环状凹槽32c2的轴向截面形成为弯曲凹状。环状凹槽32c2形成在与凸缘32b的第一端面32b1之间不具有台阶而与第一端面32b1连续的表面。环状凹槽32c2的槽宽Wc2形成为比燃料箱20的开口孔21的内周面的厚度Wt小。即,环状凹槽32c2位于燃料箱20的开口孔21的内周面中的外侧。

前端筒部32c的最大外径Doc1比筒状主体32a的最小外径部位32a1的外径Doa1大。前端筒部32c的环状凹槽32c2的最小外径Doc2比前端筒部32c的最大外径Doc1小,与筒状主体32a的最小外径部位32a1的外径Doa1相等或大于该外径Doa1。在本例中,前端筒部32c的环状凹槽32c2的最小外径Doc2比筒状主体32a的最小外径部位32a1的外径Doa1大。

(6.凸缘32b与燃料箱20的熔接状态)

接着,参照图4,对凸缘32b的第一端面32b1与燃料箱20的开口孔21的外侧周缘的熔接状态进行说明。如图4所示,第一端面32b1以及开口孔21的外侧周缘成为熔融粘接的状态。此时,伴随第一端面32b1以及开口孔21的外侧周缘的熔接,产生熔融毛刺。熔融毛刺向熔接面的外周侧伸出,并且向熔接面的内周侧伸出。

由于熔接面的外周侧是凸缘32b的外周面32b3的外侧区域,因此具有足够的空间。另一方面,熔接面的内周侧是燃料箱20的开口孔21的内周面与前端筒部32c的外周面之间的径向间隙的区域。在此,在前端筒部32c形成有环状凹槽32c2。因而,环状凹槽32c2容纳伴随凸缘32b的第一端面32b1的熔接而产生的熔融毛刺。

这样,由于前端筒部32c具有环状凹槽32c2,因此内周侧的熔融毛刺的一部分被容纳在环状凹槽32c2中。这样,由于通过环状凹槽32c2确保熔融毛刺的退让空间,因此熔融毛刺不会对熔接面的稳定性造成影响而能够提高熔接面的稳定性。

(7.箱单元(20、30、40)的制造方法)

接着,参照图5,对包含燃料箱20、加油管30以及止回阀40的箱单元(20、30、40)的制造方法进行说明。

首先,制造加油管30(S1:“加油管制造工序”)。加油管30通过挤出成形而成形。因而,在加油管制造工序S1中,通过挤出成形来成形一次坯料30a(图6所示)(S11),通过波纹成形来成形二次坯料30b(图6所示)(S12),最后通过切割二次坯料30b来成形加油管30(S13)。此外,关于加油管30的详细的制造方法将在后文中进行叙述。

另外,准备(制造)燃料箱20(S2:“燃料箱准备工序”)。另外,准备止回阀40(S3:“止回阀准备工序”)。接着,将止回阀40安装在加油管30的第二端部32(S4:“止回阀安装工序”)。接着,将加油管30的第二端部32配置在燃料箱20的开口孔21的位置(熔接初始位置)(S5:“初始位置配置工序”)。接着,将加油管30的第二端部32的凸缘32b与燃料箱20的开口孔21的外侧周缘熔接(S6:“熔接工序”)。此外,当能够在熔接后安装止回阀40的情况下,也可以在工序S6之后进行工序S4。

(8.加油管30的制造装置100的结构)

接着,参照图6以及图7,对用于制造加油管30的制造装置100的结构进行说明。加油管30通过图6所示的制造装置100来制造。制造装置100具备挤出机110、与挤出机110连续地排列的波纹成形机120、以及与波纹成形机120连续地排列的切割机130。

即,通过挤出机110来成形筒状的一次坯料30a(筒状坯料)(图5的S11),通过波纹成形机120成形筒状的二次坯料30b(图5的S12),通过切割机130成形加油管30(图5的S13)。

挤压机110挤压成形筒状的一次坯料30a。一次坯料30a具有图3所示的多层构造(61至65),形成为遍及轴向而具有相同的内径以及相同的外径的圆筒状。即,一次坯料30a作为整体形成为一定的径向厚度,各层也形成为一定的径向厚度。挤出机110可以任意地调整挤出速度。

波纹成形机120通过在使多个分割模具123、124分别沿一次坯料30a的挤压方向依次移动的同时使一次坯料30a与由多个分割模具123、124形成的内表面密接,从而成形具有对该内表面进行转印而成的外表面的与加油管30相当的二次坯料30b。

波纹成形机120能够适用于对由挤出机110挤出成形的一次坯料30a的形状进行改变的部位。在本例中,波纹成形机120主要进行波纹部33b的成形以及第二端部32的成形。此外,即使是圆筒状的部分,波纹成形机120也能够以变更一次坯料30a的外径的方式进行成形。

波纹成形机120具备引导台121、吸引装置122、多个分割模具123、124以及驱动齿轮125。在引导台121的上表面形成有长圆形的第一引导槽121a和与第一引导槽121a相邻的相同形状的第二引导槽121b。进一步地,如图7所示,在引导台121形成有与第一引导槽121a以及第二引导槽121b连通的连通孔121c。如图7所示,吸引装置122与引导台121的连通孔121c连接,从而对与连通孔121c连通的空间内的空气进行吸引。

多个第一分割模具123是用于对沿轴向将加油管30切割成两个部分中的一方的部分进行赋形的模具。多个第一分割模具123沿着引导台121的第一引导槽121a上依次移动。即,通过使多个第一分割模具123分别依次移动,从而形成加油管30的一半。在此,在多个第一分割模具123各自的上表面形成有齿条齿。

另外,多个第二分割模具124是用于对沿轴向切割加油管30而成的另一方的部分进行赋形的模具。多个第二分割模具124沿着引导台121的第二引导槽121b上依次移动。即,通过使多个第二分割模具124分别依次移动,从而形成加油管30的剩余的一半。在此,在多个第二分割模具124各自的上表面形成有齿条齿。

在第一分割模具123的一部分以及第二分割模具124的一部分具有与波纹部33b对应的赋形面。另外,在第一分割模具123的另一部分以及第二分割模具124的另一部分具有与第二端部32对应的赋形面。

而且,挤出机110的喷嘴111的吐出口位于将多个第一分割模具123和多个第二分割模具124组合而成的模具对中的挤出机110侧的位置。即,一次坯料30a通过被吸引至位于该位置的模具对123、124的内周面而赋形。

驱动齿轮125是使多个第一分割模具123以及多个第二分割模具124移动的小齿轮。驱动齿轮125配置在将多个第一分割模具123和多个第二分割模具124组合而成的模具对中的挤出机110侧。而且,驱动齿轮125与第一分割模具123以及第二分割模具124啮合,并由驱动齿轮125进行旋转驱动,从而使多个第一分割模具123以及多个第二分割模具124依次移动。

进一步地,通过变更驱动齿轮125的旋转速度,能够变更多个分割模具123、124的移动速度。若加快多个分割模具123、124的移动速度,则与位于挤出机110的喷嘴111附近的分割模具123、124对应的部分的加油管30的径向厚度变薄。另一方面,若减慢多个分割模具123、124的移动速度,则与位于挤出机110的喷嘴111附近的分割模具123、124对应的部分的加油管30的径向厚度变厚。

例如,与凸缘32b对应的分割模具123、124的移动速度比与筒状主体32a对应的分割模具123、124的移动速度慢。因而,能够使凸缘32b的径向厚度比筒状主体32a的径向厚度厚。

在此,从波纹成形机120输出的二次坯料30b为在轴向上连续的形状。即,连续的二次坯料30b具有由多个加油管30连接而成的形状。因此,通过由切割机130将由波纹成形机120赋形后的连续的二次坯料30b切割成规定长度,从而成形为各个加油管30。

(9.第二端部32在成形时的作用)

接着,参照图8,对加油管30(二次坯料30b)的第二端部32在成形时的作用进行说明。图8示出了二次坯料30b中的第二端部32的外表面的轮廓线。即,第二端部32的外表面的轮廓线表示多个分割模具123、124的内周面。另外,示出了挤出机110的喷嘴111的前端。

在此,如图8的箭头所示,成形后的二次坯料30b(分割模具123、124)相对于喷嘴111朝向图的右侧移动。即,二次坯料30b的各部的成形顺序为第一端部31(图2所示)、中间部33(图2所示)、第二端部32的顺序。第二端部32的各部分的成形顺序为筒状主体32a、凸缘32b、前端筒部32c的顺序。

此外,喷嘴111的径向外侧的端部与二次坯料30b的第二端部32的外表面之间的间隙如下。筒状主体32a的最小外径部位32a1与喷嘴111之间的间隙为Ga1。凸缘32b的外周面32b3与喷嘴111之间的间隙为Gb。前端筒部32c的环状凹槽32c2与喷嘴111之间的最小间隙为Gc2。前端筒部32c的最大外径部位32c1与喷嘴111之间的间隙为Gc1。

一般而言,若与喷嘴111之间的间隙变大的状态持续存在,则容易咬入空气,从而有可能使真空度降低。这样,有可能使成形品的形状精度降低。

在此,与喷嘴111之间的间隙最大的部位为凸缘32b的外周面32b3。即,随着从筒状主体32a向凸缘32b前进,间隙变大,因此成为真空度逐渐降低的状态。由于在真空度因凸缘32b而降低的状态下成形前端筒部32c,因此存在是否能够使前端筒部32c的形状精度达到高精度的问题。

但是,在紧靠凸缘32b之后,存在环状凹槽32c2。与环状凹槽32c2之间的间隙Gc2比与前端筒部32c的最大外径部位32c1之间的间隙Gc1小。因而,在真空度在凸缘32b的部位处降低之后,能够减小与环状凹槽32c2之间的间隙Gc2,因此能够抑制真空度的持续降低。

在环状凹槽32c2中,由于能够充分提高真空度,因此在其后的前端筒部32c的最大外径部位32c1的成形中,真空度不会持续降低。因而,能够提高前端筒部32c的成形精度。

- 树脂制齿轮、树脂制齿轮用聚缩醛树脂组合物、其制造方法、和树脂制齿轮的制造方法

- 树脂制容器、树脂制容器的制造方法及树脂制容器的制造装置