具有轻质推力反向器翻板的推力反向器

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种用于涡轮喷气发动机的机舱的推力反向器,其包括轻质推力反向器翻板。

背景技术

飞行器由若干涡轮喷气发动机推进,每个涡轮喷气发动机容纳在机舱中,该机舱容纳与其操作相关的一组附加致动装置,并且当涡轮喷气发动机操作或停止时执行各种功能。

特别地,这些附加致动装置包括机械推力反向系统。

涡轮喷气发动机机舱通常具有基本上管状的结构,该结构包括涡轮喷气发动机上游的进气道、用于围绕所述涡轮喷气发动机的风扇的中间段、用于围绕涡轮喷气发动机的燃烧室并且可能集成推力反向装置的下游段,并且涡轮喷气发动机机舱通常终止于喷嘴,该喷嘴的出口位于涡轮喷气发动机的下游。

现代发动机机舱旨在容纳双流式涡轮喷气发动机,该旁通涡轮喷气发动机能够经由旋转风扇的叶片产生热空气流(主流)和冷空气流(副流),该热空气流和冷空气流通过环形通道(也称为空气流动路径)在涡轮喷气发动机外部循环,该环形通道形成在涡轮喷气发动机的机罩和机舱的内壁之间。这两种空气流通过机舱的后部经由该空气流道从涡轮喷气发动机喷出。

在飞行器着陆过程中,推力反向器的作用是通过将涡轮喷气发动机喷出的至少一部分空气向前重新定向来提高飞行器的制动能力。在这个阶段,推力反向器阻挡空气流动路径的至少一部分,并且将该流朝向机舱的前部引导,从而产生反推力,该反推力被添加到飞行器的轮子和减速板的制动。

通常,反向器的结构包括推力反向器机罩,该机罩在一方面的反向喷射位置和另一方面的直接喷射位置之间是可移动的,在反向喷射位置,机罩在机舱中打开用于被转向的空气流的通道,在直接喷射位置,机罩关闭该通道。在叶栅型推力反向器的情况下,空气流在反向喷射位置的重新定向由叶栅叶片执行,叶栅叶片与至少部分地阻塞气体流动路径的推力反向器翻板相关联,机罩仅具有简单的滑动功能,目的在于露出或覆盖这些叶栅叶片。

反过来,也称为阻挡翻板的推力反向器翻板通过可移动机罩的滑动而被致动和驱动,直到它们至少部分地阻挡叶栅叶片下游的流动路径,以优化冷空气流的重定向。

以已知的方式,除了阻挡空气流动路径的功能之外,这些推力反向器翻板执行声学功能。

为了实现这些声学和阻挡功能,这些推力反向器翻板通过组装彼此间隔开的两个壁而设计,以在第一穿孔壁和第二实心壁之间形成声学共振箱。

在如前所述的穿过机舱的空气流的流动方向上,该空气流与推力反向器翻板的第一壁接触。在其表面上穿孔的第一壁使得该空气流的一小部分能够通过,并且将该空气流的另一部分转向到为此目的设置的叶栅叶片的方向。穿过第一穿孔壁的空气流部分被捕获在形成于第一壁和第二实心壁之间的共振箱中。

发明内容

本发明的目的是提供一种推力反向器,其包括改进的推力反向器翻板,使得能够减轻该推力反向器的飞行负载,同时保持这种翻板的声学功能和阻挡功能。

为此,本发明涉及一种用于飞行器的涡轮喷气发动机机舱的推力反向器,所述推力反向器包括一起限定气体流动路径的固定结构和可移动结构、包括单个壁的至少一个推力反向器翻板,该壁在其表面上穿孔以使由翻板转向的空气流的一部分能够穿过翻板,所述壁包括加强翻板并具有声学功能的结构,翻板铰接在固定结构和可移动结构之间以允许:

-在直接喷射位置,沿着可移动结构的声学段布置翻板的所述壁,以使得空气流能够循环通过空气流动路径,所述声学段与所述壁的结构一起形成声学共振器,以及

-在反向喷射位置,将翻板的所述壁布置成使穿过气体流动路径的空气流转向,并且使由翻板转向的空气流的一部分能够穿过翻板的壁并穿过空气流动路径。

与现有技术不同,该翻板不包括与翻板成一体的第二实心壁。本发明然后有利地使得当推力反向器处于直接喷射位置时,使用现有的可移动结构来形成推力反向器翻板的第二壁成为可能。实际上,在推力反向器的该直接喷射位置中,翻板的壁被保持为沿着面向它的可移动结构延伸。更特别地,翻板的壁的结构被维持为沿着可移动结构延伸,面向可移动结构的声学段。

应该理解,可移动结构的声学段必须是实心的,以形成与现有技术等同的实心壁。

“实心段”应当理解为防止空气流穿过的表面。

本发明所限定的翻板使得能够减小其重量,并且因此也能够减小承载该翻板的推力反向器的重量。

在直接喷射位置,根据本发明的翻板允许降低翻板的壁与可移动结构的声学段之间的空气再循环的风险。

空气再循环风险的这种限制允许限制将翻板铰接在固定结构和可移动结构之间的连杆的尺寸。

在反向喷射位置,翻板的穿孔壁允许翻板上的较低压差。

在非限制性方式中,所述壁可以由铝或热塑性材料制成,或者由复合纤维制成。

根据本发明的实施例,翻板的壁的结构由多个声学单元形成。

有利地,在直接喷射位置,翻板壁的结构的尺寸被确定成在翻板壁的结构和可移动结构的所述声学段之间维持预定间隙,优选地小于3毫米。

保持这种预定间隙使得可以执行由推力反向器翻板和可移动结构的声学段形成的声学共振器的声学功能,这在直接喷射位置中也是如此。

根据本发明的实施例,推力反向器配备有弹簧,该弹簧维持翻板的结构与可移动结构的所述声学段之间的所述预定间隙。

有利地,翻板的结构的一部分用于接收弹簧。

应当理解,弹簧的尺寸被设计成确保维持该预定间隙。

有利地,翻板的壁具有开口,所述开口被设置用于通过翻板的展开机构,优选地为连杆,用于将翻板的展开机构附接至弹簧。

根据本发明的实施例,在反向喷射位置,翻板的所述壁的面向固定结构的边缘包括唇缘密封件。

有利地,唇缘密封件被包覆模制到所述壁的边缘上。

根据本发明的包括单个壁的翻板便于唇缘密封件的这种包覆模制。

本发明还涉及一种装备有如本文所述的推力反向器的机舱。

附图说明

通过阅读以下对本发明优选实施例的详细描述并参照附图,本发明的其它方面、目的和优点将变得显而易见,这些实施例作为非限制性示例而给出,在附图中:

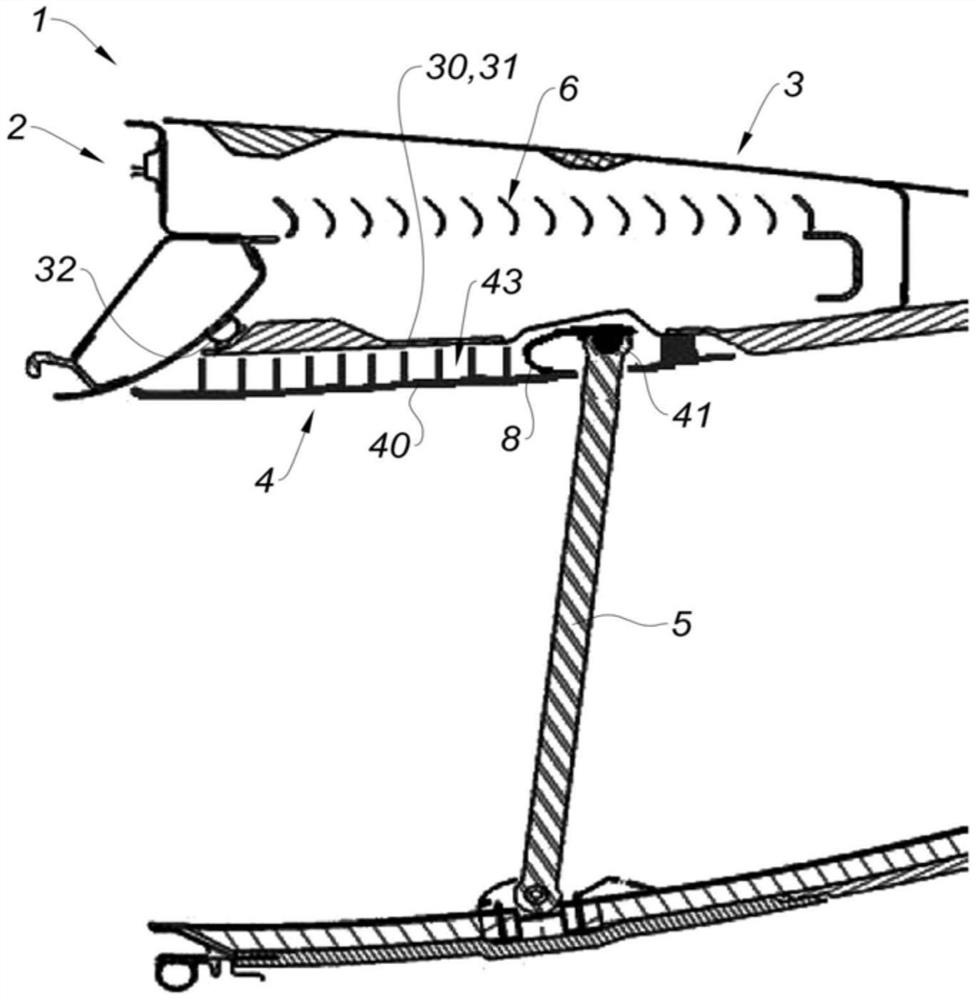

图1示出了处于直接喷射位置的推力反向器的示意性截面图,

图2示出了处于反向喷射位置的推力反向器的示意性截面图,

图3示出了根据本发明的配备有翻板的处于直接喷射位置的推力反向器的示意性截面图,

图4示出了图3的一部分的放大示意图以示出翻板和推力反向器之间的预定间隙,

图5示出了图4的一部分的放大示意性截面图以示出根据本发明的布置在翻板的壁的边缘处的唇缘密封件,

图6示出了根据本发明的翻板后部的立体图,

图7示出了图7中所示的翻板前部的立体图。

具体实施方式

在本文中,术语“上游”和“下游”应当参照穿过推力反向器的空气流动路径的空气流的循环方向来理解。

在图1和图2中,分别示出了处于直接喷射位置和反向喷射位置的飞行器涡轮喷气发动机机舱的推力反向器1。

如图所示,推力反向器1包括一起限定空气流动路径的固定结构2和可移动结构3。

示出了推力反向器翻板4,其由翻板4的展开机构铰接,在此由连杆5形成,以使其能够在可移动结构3相对于固定结构2平移位移期间展开。

如图所示,连杆5的一端固定到固定结构2,而另一端固定到翻板4的连接点41。

此外,翻板通过枢轴连接安装在可移动结构3上。通过翻板4的两个枢轴点42确保枢轴连接。

当从直接喷射位置转到反向喷射位置时,可移动结构3相对于固定结构2的平移位移允许连杆5经由其连接点41驱动翻板4。然后翻板4经由其两个枢转点42被驱动相对于可移动结构3旋转。

在其展开期间,推力反向器翻板4延伸到空气流动路径中以使穿过其中的空气流转向。

穿过空气流动路径的空气流然后转向推力反向器1的叶栅叶片6,以允许能够实现推力反向的反推力。

在从反向喷射位置转到直接喷射位置的过程中,当由可移动结构3,更特别地由可移动结构3的内壳30的上游端承载的O形环垫圈32撞击推力反向器1的固定结构2时,可移动结构3相对于固定结构2的平移位移到达行程终点位置。

在图3中,更详细地示出了根据本发明的翻板4。图3再次示出了处于直接喷射位置的推力反向器1的翻板4。

如图3至7所示,推力反向器翻板4包括一个单个壁40。

更具体地参照图6和7,该壁40在其表面上穿孔,以使由翻板4转向的空气流的一部分能够穿过翻板。

此外,再次参照图3至7,所述壁40包括加强翻板4并填充翻板4的声学功能的结构43。

加强翻板4的结构43在此由一组声学单元43A形成。更特别地,翻板4的结构43由有利地从翻板4的壁40延伸的叶栅叶片形成,以界定声学单元43A。

参照图7,叶栅叶片有利地支承在翻板4的壁40的未穿孔部分上。

每个声学单元43A由实心横向隔板43A1和由对应于翻板4的壁40的一部分的穿孔底壁43A2界定。

更具体地,翻板4的结构43实现第一功能,包括当翻板处于推力反向器1的反向喷射位置时加强翻板4。此外,翻板4的结构43实现第二功能,包括当翻板处于推力反向器的直接喷射位置时确保翻板4的声学功能。

因此,在反向喷射位置,翻板4的单个壁40使穿过气体流动路径的空气流转向。进入空气流动路径的空气流的一部分经由翻板的穿孔表面穿过翻板的壁40。容易理解的是,翻板4的壁40的穿孔表面使得可以减小由处于反向喷射位置的翻板4限定的空气流动路径的上游部分和下游部分之间的压差。

在反向喷射位置,翻板4的结构43位于由翻板4限定的气体流动路径的下游段的一侧。

在直接喷射位置,如图3至5所示,翻板4的单个壁40由连杆5保持以沿着推力反向器1的可移动结构3延伸。

更特别地,翻板4的单个壁40被维持为沿着可移动结构3的声学段31延伸。

可移动结构3的声学段31在这里由径向地界定空气流动路径的可移动结构3的内壳30形成。

因此,加强翻板4的结构43面向可移动结构3的声学段31。

声学段31有利地是实心的,以补偿翻板4的第二实心壁的缺失。

这样,在直接喷射位置,翻板4的壁40,更特别地翻板4的壁40的结构43,与可移动结构3的声学段31一起形成声学共振器,限制了翻板4与可移动结构3的声学段31之间的空气再循环的风险。

可移动结构3的声学段31然后取代翻板4的实心壁。

翻板4因此重量减轻,并且其在推力反向器1中的体积减小。于是,连杆5的尺寸也能够减小。

如图4所示,翻板4的壁40的结构43的尺寸被设计成在直接喷射位置中在翻板43和可移动结构3的所述声学段31之间保持预定间隙7。

更具体地,预定间隙7形成在一方面的翻板4的结构43的从其穿孔壁40延伸的端部与另一方面的可移动结构3的声学段31之间,这在翻板4的直接喷射位置中是如此。

该预定间隙7有利地用于能够在直接喷射位置执行翻板4的声学功能。该间隙有利地小于3毫米。

为了便于在翻板4的结构43与可移动结构3的声学段31之间保持该预定间隙7,推力反向器1可以配备有保持该预定间隙7的弹簧8。

在直接喷射位置,弹簧8于是防止翻板4的壁40与可移动结构3的声学段31接触,并且更具体地确保预定间隙7。

如图6中更详细地示出的,弹簧8用来容纳在翻板4的结构43的一部分中,有利地与蜂窝单元43A不同。然后,弹簧8通过一系列螺钉从翻板4的结构43固定以从其露出,并防止翻板4的壁40与可移动结构3的声学段31接触。

更特别地,弹簧8由弯曲的和预应力的叶片形成以确保预定间隙7。其叶片的端部从翻板3的结构43突出以确保该预定间隙7。

翻板4的弹簧8有利地被配置成能够附接连杆5。

弹簧然后形成翻板4的连接点41。有利地,翻板4的结构43的一部分用于容纳翻板4的枢转点42。

如图7所示,翻板的壁40具有开口44,其被设置用于通过连杆5,用于将其与安装在翻板4的结构43的侧面上的弹簧8连接。

因此,弹簧8有利地具有一方面确保维持预定间隙7,另一方面使得能够附接翻板4的展开机构的功能。

此外,弹簧8有利地至少部分地与翻板4的结构43重合,以限制翻板4在空气流动路径中的体积。

参照图5,示出了翻板4的壁40的平坦边缘45的详细视图。该平坦边缘45特别对应于当推力反向器1处于直接喷射位置时面向固定结构2的平坦边缘。

与图6和7所示的实施例不同,至少上文所述的翻板4的平坦边缘45由平坦表面形成,该平坦表面线性地延伸壁40,更特别地,翻板4的壁40的穿刺表面是连续的。

如图所示,在直接喷射位置,面对固定结构的该平坦边缘45包括一个唇缘密封件9,该唇缘密封件限制空气在翻板4的该平坦边缘45和固定结构2之间通过。在直接喷射位置,该唇缘密封件9支承在固定结构2上。

翻板的该平坦边缘45的平坦表面使得该唇缘密封件9能够直接包覆成型在其上。

当然,本发明并不限于刚刚描述的实施例,并且在不背离本发明的范围的情况下可以对这些实施例进行许多修改。特别地,本发明的不同特征、形状、变型和实施例可以根据各种组合彼此关联,以达到这些不是不兼容或互斥的程度。特别地,所有先前描述的变型和实施例可以彼此组合。

- 具有轻质推力反向器翻板的推力反向器

- 具有少量驱动器的飞行器涡轮喷气发动机推力反向器