一种模拟超声波接近开关实现自动堆钢的系统及方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于冶金自动化技术领域,具体涉及一种模拟超声波接近开关实现自动堆钢的系统及方法。

背景技术

随着工业控制技术的不断发展,机械设备不断集成为机电仪一体化的综合体,自动控制已逐步代替手动操作.可编程序控制器(PLC)是以微处理器为核心,综合计算机技术,通信技术和自动化技术发展起的一种新型工业自动控制装置.进入二十一世纪以来,可编程序控制器己成为工业自动化领域中主导控制装置,已跃居工业生产自动化四大支柱(可编程序控制器,机器人,数控机床,计算机辅助设计与制造)的首位.其应用程度已成为衡量一个;

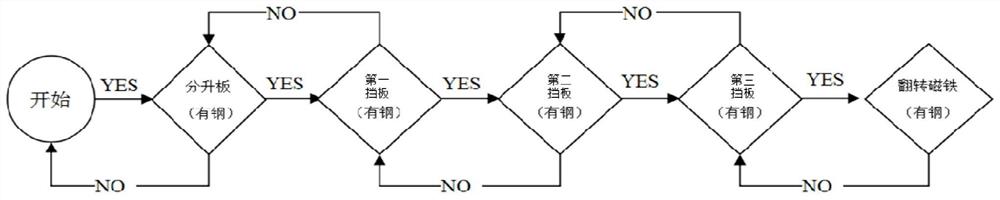

如图所示,小H型钢堆垛采用PLC控制,堆垛区分24米A+B段和C+D段以及18米A+B段和C段。每段由提升链、检验台架、成排收集区组成;成排收集有分升板、第一挡板、第二挡板、第三挡板组成,分升板与第一挡板进行分钢,第二挡板进行缓冲,第三挡板堆垛错层,其中分布多个超声波接近开关,采用超声波接近开关进行有钢和无钢信号采集,一级PLC通过超声波接近开关采集信号判断有钢或无钢进行逻辑控制,将钢坯从提升链传输至翻转磁铁,实现成排收集区在无传感元件下自动堆钢,具体如1图所示:

1.超声波检测到钢坯传送到分钢装置后,分钢装置下降,将钢坯传送到第一挡板;

2.超声波检测到后将钢坯运输到第二挡板;

3.超声波检测到后将钢坯运输到第三挡板;

4.超声波检测到后由翻转磁铁将轧件翻转到固定框。

码垛区超声波接近开关共80个,其优点使用时间较长,维护量少,其缺点遇水容易损坏且抗干扰差,一旦超声波开关出现故障会影响生产,更换超声波接近开关地点环境恶劣,易出现安全事故,不易长期使用。

发明内容

针对现有技术的上述不足,本发明提供一种模拟超声波接近开关实现自动堆钢的系统及方法,以解决上述技术问题。

第一方面,本发明提供一种模拟超声波接近开关实现自动堆钢的系统及方法,包括:一级堆钢子系统和二级物料跟踪子系统;

所述一级堆钢子系统采用一级PLC进行码垛分钢扫描和自动堆钢;

所述一级PLC包括位置检测单元、位置计算单元以及位置判断单元;

所述二级物料跟踪子系统内设置模拟跟踪界面,模拟跟踪界面通过在一级堆钢子系统内的各个位置设置模拟传感元件从而实现物料跟踪。

进一步的,

所述位置检测单元用于获取钢坯的类型以及钢坯到各个位置时PLC的扫描时间;

所述位置计算单元用于根据钢坯的钢种并通过运输链传速度乘以PLC的扫描时间,得到钢坯实际传送的距离;

所述位置判断单元用于根据所述钢坯实际传送的距离以及一级堆钢子系统的位置,从而判断钢坯是否被运输链传送到相应位置。

进一步的,所述二级物料跟踪子系统还包括:

模拟触发单元,用于根据钢坯是否被运输链传送到相应位置,触发模拟传感元件显示指示颜色。

进一步的,所述二级物料跟踪子系统还包括:

延时计算单元,用于根据钢坯支数计算钢坯总宽度,并将总宽度除以运输链传速度,得到钢坯离开当前挡板所需的延时时间。

进一步的,所述一级堆钢子系统的成排收集区设置分升板、第一挡板、第二挡板、第三挡板以及翻转磁铁;分升板下降,将钢坯依次通过传输链传送到第一挡板、第二挡板和第三挡板进行分钢,最终由翻转磁铁翻转到固定框。

进一步的,所述二级物料跟踪子系统模拟跟踪界面设置分升板、第一挡板、第二挡板、第三挡板的相应模拟传感元件。

第二方面,本发明提供一种模拟超声波接近开关实现自动堆钢的方法,包括:

步骤1、当钢坯在一级堆钢子系统传输时,根据钢坯实际传送的距离判断钢坯是否到成排收集区的挡板位置;

步骤2、模拟传感元件根据钢坯是否到成排收集区的挡板位置呈现相应的指示颜色;

步骤3、到达当前挡板后,若下一挡板没有钢坯时,则下降当前挡板;钢坯完全离开当前挡板后将当前挡板上升;

步骤4、当翻转磁头到达接钢位置且开始进行堆钢。

进一步的,所述方法还包括:

在自动码垛故障时,操作人员按现场实际情况在模拟跟踪界面获取模拟传感元件,确认与钢坯到达实际位置情况一致后,恢复码垛自动控制堆钢。

本发明的有益效果在于,

本发明提供的一种模拟超声波接近开关实现自动堆钢的系统及方法,利用二级物料跟踪子系统与一级PLC控制相结合,模拟并替换现有超声波接近开关,实现自动码垛,减少人工维护量,降低设备成本,降低故障时间,提高生产率。

此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请现有技术中小型钢自动码垛通过超声波接近开关进行信号采集的流程示意图;

图2是本申请成排收集区在无传感元件下进行自动堆钢的结构示意图;

图3是本申请通过模拟传感元件信号判断有钢或无钢的流程图;

其中,1、分升板;2、第一挡板;3、第二挡板;4、第三挡板;5、提升链。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

一级PLC:通过可编程控制器,直接获取的设备或者部件状态,完成逻辑、顺序、计时、计数和算术运算等功能,并输出数字信号以控制各种机械或生产过程。

下面将参考附图并结合实施例来详细说明本发明。

实施例1

本实施例提供一种模拟超声波接近开关实现自动堆钢的系统,包括:一级堆钢子系统和二级物料跟踪子系统;

1、如图2所示,在一级堆钢子系统中,成排收集有分升板1、第一挡板2、第二挡板3、第三挡板4组成,分升板1与第一挡板进行分钢作用,第二挡板3具有缓冲功能,第三挡板4用于堆垛错层;分升板下降,将钢坯依次通过传输链传送到第一挡板、第二挡板和第三挡板进行分钢,最终由翻转磁铁翻转到固定框;

在传统情况下会分布多个超声波接近开关,因为超声波接近开关遇水容易损坏且抗干扰差不易长期使用,一旦超声波开关出现故障会影响生产,故本实施例在二级物料跟踪子系统新增码垛区跟踪界面,编制控制程序模拟现场传感元件,模拟24米、18米堆垛区有钢或无钢信号,实现提升链5、检验台架、成排收集区在无实际传感元件的情况下进行自动堆钢。

2、所述一级堆钢子系统采用一级PLC进行码垛分钢扫描和自动堆钢;所述一级PLC包括位置检测单元、位置计算单元以及位置判断单元;所述位置检测单元用于获取钢坯的类型以及钢坯到各个位置时PLC的扫描时间;所述位置计算单元用于根据钢坯的钢种并通过运输链传速度乘以PLC的扫描时间,得到钢坯实际传送的距离,根据公式S=∫v·dt计算分钢运输的距离,v为成排收集区的提升链传速度,t为PLC的扫描时间;所述位置判断单元用于根据所述钢坯实际传送的距离以及一级堆钢子系统的位置,从而判断钢坯是否被运输链传送到相应位置。

综上所述,所述一级堆钢子系统通过一级PLC进行钢坯位置实时计算,判断各段位置是否有钢或无钢,提供二级物料跟踪子系统模拟信号,实现码垛物料跟踪和自动堆钢。

3、所述二级物料跟踪子系统内设置模拟跟踪界面,模拟跟踪界面设置分升板、第一挡板、第二挡板、第三挡板的相应模拟传感元件,模拟跟踪界面通过在一级堆钢子系统内的各个位置设置模拟传感元件从而实现物料跟踪。

为了实现自动执行物料跟踪,在本实施例中所述二级物料跟踪子系统还包括:

模拟触发单元,用于根据钢坯是否被运输链传送到相应位置,触发模拟传感元件显示指示颜色;

延时计算单元,用于根据钢坯支数计算钢坯总宽度,并将总宽度除以运输链传速度,得到钢坯离开当前挡板所需的延时时间。

综上所述,本系统通过一级PLC精准测算不同型号钢种至不同挡板的时间从而触发模拟传感元件,然后通过一级PLC控制实现自动码垛。

4、为了实现数据和信号的接受与发送,本实施例用OPC通讯协议建立一级堆钢子系统和二级物料跟踪子系统之间通讯,二级物料跟踪子系统通过OPC通讯采集一级堆钢子系统实时数据,并进行数据存储、逻辑判断以及物料位置跟踪。

5、本系统利用.NET开发环境,采用Wi ndows 2012Server操作系统,客户端采用Windows系列桌面操作系统,数据库采用Orac l e 11g,用c#编辑码垛画面、模拟传感元件、通讯和后台控制程序,一级PLC对钢坯位置实时计算及逻辑控制,二级物料跟踪子系统控制接收一级PLC提供钢坯位置进行跟踪,从而实现码垛区钢坯自动跟踪和码垛。

实施例2

本实施例提供一种模拟超声波接近开关实现自动堆钢的方法,包括:

(1)当钢坯在传输连准备向第一挡板传输,初始状态第一挡板在上升位,提升块在低位,根据钢坯实际传送的距离判断钢坯是否到第一挡板;

(2)当钢坯到第一挡板后,提升块升起,若第二挡板没有钢坯时,第一挡板下降,将钢坯传输到第二挡板,根据钢坯实际传送的距离判断钢坯是否到第二挡板;到第二挡板后,若第三挡板没有钢坯时,第二挡板下降,钢坯传输到第三挡板进行堆钢;

(3)同理,根据钢坯实际传送的距离判断钢坯是否到第三挡板;并根据钢坯支数计算钢坯总宽度,并将总宽度除以运输链传速度,得到钢坯离开第一挡板所需的延时时间;然后,根据所述延时时间判断钢坯是否完全离开当前挡板,若是,则将当前挡板上升;

(4)当翻转磁头到达接钢位置且开始进行堆钢来判断钢坯是否离开第三挡板,若是则整个传感元件模拟信号结束。

(5)在自动码垛故障时,所述故障包括:遇设备故障、钢坯传输不同步或其它原因,操作人员按现场实际情况在跟踪界面双击模拟传感元件获取相应位置,确认与实际位置钢坯情况一致后,开启码垛自动控制堆钢。在本实施例中,可以根据双击后模拟传感元件的颜色变化区分是否由钢,若变红表示相应位置有钢,若变白表示该区域没有钢。

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种模拟超声波接近开关实现自动堆钢的系统及方法

- 一种堆钢监测系统及堆钢监测方法