用于光刻过程的优化的方法

文献发布时间:2023-06-19 12:13:22

本申请是PCT/EP2017/076338国际申请于2017年10月16日进入中国国家阶段、申请号201780066481.8、发明名称为“用于光刻过程的优化的方法”的分案申请。

相关申请的交叉引用

本申请要求于2016年10月26日递交的EP申请16195819.4、于2016年12月22日递交的EP申请16206235.0以及于2017年8月7日递交的EP申请17185056.3的优先权,上述EP申请的全部内容以引用的方式并入本文中。

技术领域

本发明涉及器件制造,更具体地涉及用于改善光刻过程的成品率的方法。

背景技术

光刻设备是将期望的图案施加到衬底上(通常施加到衬底的目标部分上)的机器。光刻设备可以用于例如制造集成电路(IC)。在这种情况下,图案化装置(其可替代地被称作掩模或掩模版)可以用于产生待形成于IC的单层上的电路图案。该图案可以转移到衬底(例如硅晶片)上的目标部分(例如,包括管芯的一部分、一个或多个管芯)上。通常经由成像到设置于衬底上的辐射敏感材料(抗蚀剂)层上来进行图案的转移。通常,单个衬底将包含连续图案化的相邻目标部分的网络。

在光刻过程中,希望经常对所产生的结构进行测量,例如用于过程控制和验证。用于进行此类测量的各种工具是已知的,包括:经常用于测量临界尺寸(CD)的扫描电子显微镜;用于测量器件中的两个层的重叠量、对准准确度的专用工具;以及能够测量图案化衬底的各种性质的散射仪。

在已经对整个衬底测量了诸如重叠的性质的情况下,已知的过程优化技术调整用于该衬底或其它衬底的后续曝光的相关成像参数,以便优化整个衬底的该性质的均方根误差。然而,这种方法并不总是最优的。

发明内容

本发明旨在改善光刻器件制造过程的成品率。

本发明在第一方面中提供一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的参数指纹,所述参数指纹包括与所述性能参数的不确定性相关的信息;

确定整个衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;以及

使用所述参数指纹和所述过程窗口指纹来确定与所述性能参数在可允许范围之外的概率相关联的概率度量。

本发明在第二方面中提供一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的不确定性指纹;

确定整个所述衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;

确定与所述性能参数在可允许范围之外的概率相关联的概率度量;以及

基于所述概率度量来确定量测目标在所述衬底上的位置。

本发明在第三方面中提供一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的不确定性指纹;

确定整个所述衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;

确定与所述性能参数在可允许范围之外的概率相关联的概率度量;以及

基于所述概率度量来确定量测目标在所述衬底上的测量位置。

本发明在第四方面中提供一种用于改善光刻过程的成品率的方法,所述方法包括:

获得与衬底的至少一部分相关联的性能参数数据,其中,利用所述性能参数数据来控制所述光刻过程;

确定整个所述衬底的至少一部分的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;以及

修改所述性能参数数据,该修改基于该修改对所述光刻过程的成品率的预期影响。

本发明在第五方面中提供一种器件制造方法,包括:执行上文所描述的方法以改善光刻过程的成品率;以及执行光刻过程以制造器件。

本发明在第六方面中提供一种包括计算机可读指令的计算机程序,所述计算机可读指令在由计算机系统执行时使得计算机系统执行如上文所描述的用于改善光刻过程的成品率的方法。

附图说明

现在将参照附图并以示例的方式来描述本发明的实施例,其中:

图1描绘了光刻设备和形成用于半导体器件的生产设施的其它设备;

图2a描绘了性能参数指纹的估计处理;

图2b描绘了性能参数指纹和不确定性指纹;

图3A和图3B描绘了计算过程窗口的处理;

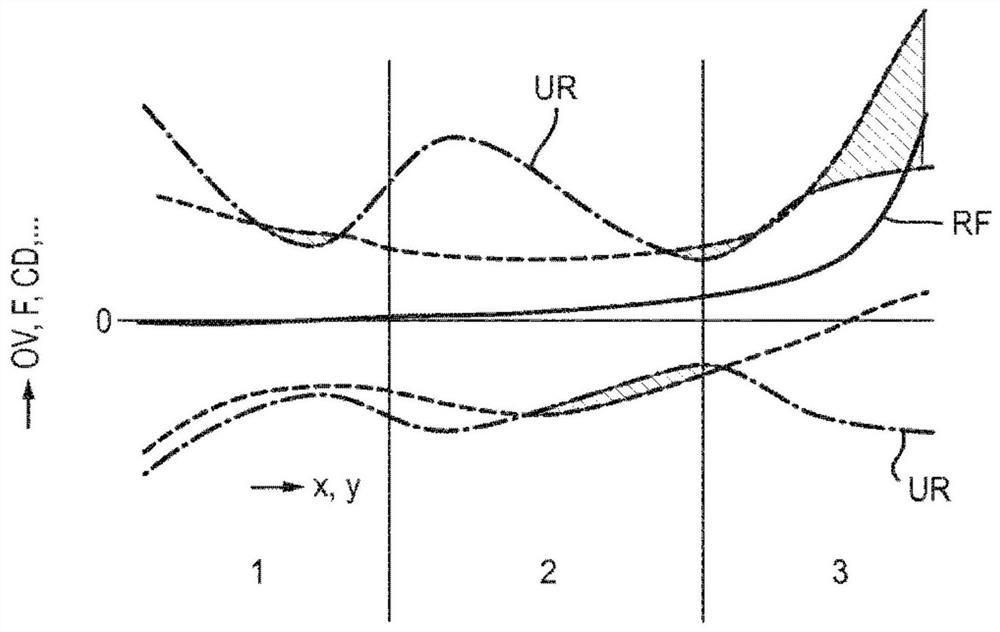

图4是示出残余指纹、不确定性指纹和过程窗口指纹的曲线图;以及

图5是示出在根据本发明的实施例的优化之后的残余指纹、不确定性指纹和过程窗口指纹的曲线图。

图6A描绘了与衬底上的重要部位相关联的成品率性能参数特性。

图6B描绘了与衬底上的次要部位相关联的成品率性能参数特性。

具体实施方式

在详细地描述本发明的实施例之前,呈现可供实施本发明的实施例的示例性环境是有指导性的。

图1示出了半导体生产设施的典型布局,其中,本发明的实施例可以付诸实施。光刻设备100将期望的图案施加到衬底上。例如,将光刻设备用于制造集成电路(IC)。在这种情况下,图案化装置(其可替代地被称作掩模或掩模版)包括待形成于IC的单层上的特征(经常被称作“产品特征”)的电路图案。经由图案化装置到设置于衬底上的辐射敏感材料(抗蚀剂)层上的曝光设备104,将图案转移到衬底“W”(例如硅晶片)上的目标部分(例如,包括管芯的一部分、一个或多个管芯)上。通常,单个衬底将包含经连续图案化的相邻目标部分的网络。

已知的光刻设备通过照射图案化装置,同时同步地将衬底的目标部分定位在图案化装置的图像位置处,从而照射各个目标部分。衬底的被照射目标部分被称作“曝光场”或者简称为“场”。衬底上的场的布局典型地是根据笛卡尔二维坐标系(例如沿着X轴和Y轴,这两个轴彼此正交)对准的相邻矩形的网络。可以将一个场进一步划分成“管芯”,管芯典型地被定义为与完全功能集成电路层相关联的掩模版或衬底面上的区域。掩模版经常包括用于多个集成电路的电路图案,然后,场包括多个管芯。

对光刻设备的要求是在衬底上准确地再现期望的图案。所施加的产品特征的位置和尺寸需要处于某误差范围内。可以由于重叠误差而出现位置误差(经常被称作“重叠”)。重叠是相对于第二层内的第二产品特征来放置第一层内的第一产品特征时的误差。光刻设备通过在图案化之前将各个晶片与参照物准确地对准而使重叠误差最小化。通过测量施加到衬底的对准标记的位置来进行该操作。基于对准测量,在图案化过程期间控制衬底位置以便防止重叠误差的出现。

当与曝光设备104相关联的施加剂量不在规格之内时,可能出现产品特征的临界尺寸(CD)的误差。因此,光刻设备100必须能够准确地控制施加到衬底的辐射的剂量。当衬底没有相对于与图案图像相关联的焦平面正确地定位时,也可能出现CD误差。焦点位置误差通常与衬底表面的非平面度相关联。光刻设备通过在图案化之前使用调平传感器测量衬底表面形貌而使这些焦点位置误差最小化。在后续图案化期间,应用衬底高度校正,以确保图案化装置到衬底上的正确成像(聚焦)。

为了验证与光刻过程相关联的重叠和CD误差,通过量测设备140来检测已图案化的衬底。量测设备的常规示例是散射仪。散射仪通常测量专用量测目标的特性。这些量测目标表示产品特征,但它们的尺寸通常较大以便实现准确测量。散射仪通过检测与重叠量测目标相关联的衍射图案的不对称性来测量重叠。通过对与CD量测目标相关联的衍射图案的分析来测量临界尺寸。量测工具的另一个示例是基于电子束的检测工具,诸如扫描电子显微镜(SEM)。

在半导体生产设施内,光刻设备100和量测设备140形成“光刻元”或“光刻簇”的一部分。光刻簇还包括:用于将感光抗蚀剂施加到衬底W上的涂覆设备108、烘烤设备110、用于将已曝光的图案显影成实体抗蚀剂图案的显影设备112、蚀刻站122、执行蚀刻后退火步骤的设备124、以及其它处理设备126等。量测设备配置成在显影(112)之后或者在进一步处理(例如蚀刻)之后检测衬底。光刻元内的各种设备由管理控制系统SCS控制,该SCS通过光刻设备控制单元LACU来控制光刻设备。SCS允许操作不同设备,从而得到最大生产量和产品成品率。重要的控制机制是量测设备140(经由SCS)对各种设备的反馈146,尤其是对光刻设备100的反馈146。基于量测反馈的特性,确定校正性动作以改善后续衬底的处理质量。

通常通过在例如US2012008127Al中描述的先进过程控制(先进工艺过程控制(APC))的方法来控制和校正光刻设备的性能。先进过程控制技术使用应用于衬底上的量测目标的测量结果。制造执行系统(MES)安排先进工艺过程控制(APC)测量并且将测量结果传送到数据处理单元。数据处理单元将测量数据的特性转化为包括用于光刻设备的指令的选配方案。这种方法对于抑制与光刻设备相关联的漂移现象非常有效。

通过处理设备执行的量测数据到校正性动作的处理对于半导体制造而言是重要的。除了量测数据之外,还可能需要个别图案化装置、衬底、处理设备的特性及其它背景数据,以进一步优化制造过程。其中使用可用量测及背景数据来整体上优化光刻过程的架构通常被称作整体光刻术的一部分。例如,与掩模版上的CD误差相关的背景数据可以用于控制各种设备(光刻设备、蚀刻站),使得所述CD误差不会影响制造过程的成品率。然后,后续量测数据可以用于验证控制策略的有效性,并且可以确定校正性动作。

量测结果的使用对于光刻过程的执行起重要作用。同时,对量测数据的相关性的要求随着光刻过程的每一次缩减或缩小(shrink)(所制造特征的尺寸的减小)而提高。仅当所使用的量测目标表示产品特征的行为时保证量测数据的相关性。在量测目标的设计期间,解决了这个问题。为了模拟产品特征的行为,量测目标可以包含分段特征、辅助特征、或者具有特定几何形状和/或尺寸的特征。仔细地设计的量测目标以与产品特征将做出的(平均而言)类似的方式对过程变化作出回应。这样允许准确的过程控制。

量测目标进一步需要在整个衬底和/或掩模版被最优地分布。由于任何不必要的测量可能不利地影响光刻过程的生产量,所以重要区域内缺少量测目标可能不利地影响光刻过程的成品率。与最优地定位和/或最优地测量量测目标相关的技术领域经常被称作“方案优化”。仔细选择的量测方案对于最优地控制光刻过程而不执行过量的测量或牺牲衬底或掩模版上宝贵的空间以包含冗余量测目标而言是重要的。

当前,光刻设备的控制在较大程度上是基于与对表示产品特征的目标的测量相关联的量测数据。量测数据被处理(模型化、内插、外插),以便提供关于整个衬底(优选地是密集栅格布局上)的性能参数(聚焦、剂量、CD、重叠)的行为的信息。光刻设备控制基础架构确保了将已处理的量测数据转换为所需的校正,其中,需要在衬底的后续曝光期间应用该校正。

可以通过一个或更多个装置来实施所需的校正,所述一个或更多个装置布置以下各项中的一项或多项:调整光刻工具的投影透镜;调整光刻工具的剂量设定;调整衬底台控制参数;调整掩模版。通常,通过对(在衬底的曝光期间产生的)量测目标的测量来验证校正的有效性。这样,性能参数基于其整个衬底的行为而被测量、优化和验证。测量、优化(基于校正机制)和验证的该流程是用于先进半导体制造过程的重要控制策略。

作为对“整个衬底”控制概念的第一种调整,人们可以忽略与没有完全曝光的管芯(那些管芯将不会变成制成品的一部分)相关联的性能参数的值。这样留下了或丢弃了更多校正潜力以用于得到处于规格内的完全曝光的管芯。

作为第二种调整,控制策略可以包括利用表示衬底上的特定部位处的过程窗口的尺寸的数目对性能参数值进行加权。过程窗口是性能参数(聚焦、重叠、CD、剂量)的范围;对于该范围而言,光刻过程是在规格内执行的。例如,聚焦控制可以特定地针对管芯中已知的易受聚焦变化影响的那些部分,例如具有小过程窗口(在这种情况下,相对于聚焦参数而言)。然后,虽然管芯的次要部分将接受次优(sub-optimal)聚焦控制,但这不会明显地影响产品的质量,这是由于次要部分具有较大的过程窗口并且相应地对次优聚焦控制具有更大的容许度。

作为第三种策略,可以(部分地)基于预期规格中管芯(dies-in-spec)准则来控制性能参数。例如,整个晶片的聚焦控制策略适用于优化管芯的数目;对于该数目而言,性能参数满足某个准则;例如,CD变化量必须保持低于CD的标称值的8%。

对于所有已提出的控制策略而言,希望具有可靠的作为光刻设备的控制的基础的性能参数数据集合。实际上,量测数据可用性受到限制并且样本方案需要是最优的,以提供整个衬底的性能参数分布(指纹或者称为标识特征)的足够准确的估计。外插和内插量测数据的实用模型需要是符合实际的并且适合于量测数据处理。在任何情况下,模型化性能参数数据提供了将相关联性能参数值的不确定性的估计分配给衬底上的某一部位的机会。如果该模型恰好是量测数据的平均值(模型假定性能参数在整个衬底都是恒定的),则该不确定性将仅是性能参数值的标准偏差(当跨越衬底测量时)。通常,这也适用于更加复杂的模型(多项式、径向基函数);不确定性是所测量的性能参数值与预期性能参数值(基于模型假定)之间的差的标准偏差。

衬底上的某一部位处的性能参数的不确定性的测量可以是用于控制策略的有价值的输入。高不确定性指示性能参数可能基本上偏离了期望值。因此,光刻设备的控制可能需要以以下各项中的任一项为目标:a)引入朝向目标值的性能参数,或者b)接受高不确定性区域具有性能不在规格内的高风险,并且对衬底上的区域的聚焦控制表明较低的不确定性(例如,能够更好地控制)。策略b)是“规格中管芯”控制策略的变型,其中,大部分控制成果是针对将满足性能规格的管芯的最大成品率。基本上,为了获得改善与衬底上性能参数的不确定性较低的区域相关联的性能参数的益处,牺牲了衬底中性能参数的不确定性高的部分。

不确定性度量可以与性能参数控制对于衬底上的特征而言有多重要的知晓相组合。基本上,后者表达了整个衬底的过程窗口的尺寸。

通过图2、图3、图4和图5示出了所提出的概念的实际实施方案。图2示出了通过量测设备MET测量的量测数据MD以及通过光刻设备LA测量的数据(例如,传感器数据SD和/或致动器数据AD)如何合并到处理器单元PU中,以估计诸如CD、重叠或聚焦的性能参数的指纹PF。可以对整个晶片来估计指纹,因此包括场之间(=场间)或者跨过场(在场内=场内)的变化。估计指纹并且推导出性能参数的相关联不确定性指纹UF。性能参数的指纹及其不确定性可以被视为组合参数指纹。应该注意的是,(x,y)表示对场中以及晶片上的部位的一般依赖性。不确定性指纹UF(图2b)包括测量噪声(有限测量准确性)的贡献以及由用于估计性能参数值的内插法和外插法的有限准确度引起的贡献。

基于计算或实验方法,确定性能参数的过程窗口和/或裕度,如图3a和图3b所示。一般来说,裕度与IC制造过程的成品率相关;当性能参数超出裕度时,成品率可能变得不可接受地低。如果通过计算推导出过程窗口,则以下输入是期望的:掩模版设计RD-存在什么特征以及特征存在于什么地方-以及重要状态-光刻设备的参数SP-例如测量透镜像差、测量剂量特性、测量聚焦控制参数。通过使用计算光刻系统CL来测量/计算整个衬底的过程窗口,推导出过程窗口指纹PWF。

还希望使用对已曝光的衬底实施的测量的结果,以作为过程窗口的计算的输入和/或裕度。例如,可以使用缺陷度量测测量,它辅助识别衬底中过程窗口小的区域。

基于已确定的不确定性指纹和已确定的过程窗口指纹,确定性能参数在哪些部位处可能变得不合规格。

光刻设备通过利用被称作致动器的多个校正装置来实现性能参数的控制。如果不存在对校正分布的致动范围和空间特性的约束(例如,什么分布范围是能够校正的),则可以以使得不确定性指纹相对于过程窗口指纹居中的方式来控制光刻设备。实际上,与致动器相关的约束(例如,有限的空间分辨率)导致了性能参数的残余指纹RF,不确定性范围UR叠加于其上,如图4所示。残余指纹依赖于使用哪种校正装置以及所利用的校正装置的设定。通过校正装置的仔细选择和配置,可以在衬底上的第一区域处实现高准确度控制(低残余),以衬底上的第二区域处的较低准确度控制(较高残余)为代价。在图4中,残余指纹示出了“平衡”行为,对于衬底上的特定区域控制的准确度没有被优化,从而产生仅示出整个衬底的小变化的残余指纹。

在一个实施例中,叠加过程窗口指纹、残余指纹和不确定性指纹,从而使得能够计算相关性能参数不合规格的概率。在图4中,阴影区域指示衬底上什么地方的上述概率高于一定程度。该计算出的概率可以用于优化致动器,以用于实现半导体制造过程的最大成品率。致动器可以被配置和选择为使得与致动器相关联的残余指纹将使如图4中所示的阴影区域的面积最小化;然后,对衬底上的区域(或者整个衬底)的性能参数不满足其规格的概率有效地进行积分。可以通过选择和配置校正装置来使积分概率最小化。通常,也可以确定与该概率相关联的其它度量(例如,整个衬底的平均值、最大值或中位值)并且将其用于控制校正装置。

在另一个实施例中,除了全晶片/场区域的概率的优化之外,可以将每一个场内的管芯的布局包括在内。图5示出了如何针对管芯的子集来优化成品率概率。这对于管芯的特定子集的成品率概率非常低的情况(例如,对于衬底的边缘上的管芯)而言可以是有益的。在图5所示的示例中,“牺牲”编号为3的管芯,以便改善管芯1和2的成品率概率,管芯1和2与衬底的内部区域(例如,远离衬底的边缘)相关联。应该注意的是,管芯级优化理想地应该针对所有性能参数(剂量、聚焦、重叠)并且在必要时跨越整个多个层。如果在一个层中牺牲一个或更多个管芯,则可以期望在其它层中有必要做出牺牲时,应该在那些其它层中牺牲相同的管芯。

应该注意的是,虽然通常使用光刻设备内的校正装置(致动器),但也可以考虑关于诸如蚀刻站、轨道(抗蚀剂显影)和其它处理装备的处理设备的校正装置。这在蚀刻之后(AEI=在蚀刻检测之后)测量性能参数并且蚀刻站的控制可以明显地改善整个衬底的CD或重叠参数时是尤其相关的。

在另一个实施例中,可以通过优化量测目标的放置(或优化与已选择的用于测量的量测目标或其它结构相关联的测量部位的选择)来实现进一步优化。取样方案优化可以仅基于指纹不确定性和均一性,然而,也希望考虑过程窗口指纹/热点部位。热点部位是被识别为具有归因于其小过程窗口而限制过程的成品率的高风险的部位。考虑热点部位可以降低热点部位上性能参数的不确定性,从而进一步改善满足规格的管芯的数目。

在另一个实施例中,通过调适用以控制光刻过程的性能参数数据来改善光刻过程的成品率。如前文所述,通常基于性能参数数据来控制光刻过程。在衬底上过程窗口小的部位处进行控制最为重要;这意味着,性能参数的相对较小的偏差可能引起所关注的部位处的显著的成品率损失。提出了性能参数值的加权(利用表示在衬底上的特定部位处的过程窗口的尺寸的数目)的替代方案。提议在被光刻过程的控制基础架构利用之前修改性能参数数据。例如,通过放大某一重要部位处的性能参数的值,可以迫使光刻过程的控制器对衬底上的该重要部位应用的较大校正,同时,由于控制策略的限制,对衬底上次要的部位应用小于标称的校正。

在本实施例中,过程窗口通常由成品率值与性能参数值之间的关系表示。在图6A中描绘了与重要部位相关联的过程窗口。当性能参数(在这种情况下重叠量)越来越偏离其标称值(此处标称值为0)时,成品率参数大幅度降低。在图6B中描绘了与衬底上的次要部位相关联的过程窗口;当重叠量开始增大时,成品率参数起初并不明显地改变。仅对于较大重叠偏移量(重叠量与其标称值的较大偏离)而言,成品率大幅度降低。

通常,在修改性能数据之前,性能参数数据被正规化或者标记为参考值。例如,当性能参数数据指代临界尺寸(CD)时,临界尺寸数据可以标记为临界尺寸的标称值。例如,当标称CD为40nm时,CD的(测量)值可以通过从CD的(测量)值减去40nm而标记为其标称值,并且可选地将所获取的值除以40nm以得到正规化值。类似于CD值,重叠、聚焦、剂量或边缘放置误差(EPE)也可以与性能参数相关。

在性能参数数据的(可选的)参照和/或正规化之后,性能参数数据被修改,以刺激对光刻过程的成品率可以具有有益影响的修改的受控回应。通常,这是通过放大与衬底上的重要部位相关联的性能参数(例如,通过以大于1的因子来放大性能参数)而实现的。可替代地或者另外,也可以实施与次要部位相关联的性能参数的缩小或缩减(例如通过小于1的因子来缩小性能参数)。

响应于性能参数数据的修改,光刻过程的控制系统可以相比于次要部位的性能参数以更大程度校正重要部位的性能参数。然后,以更高程度有效地优化重要部位,同时牺牲衬底上的次要部位的一定性能。控制的示例是:使用光刻设备内的透镜操纵器来控制衬底的至少一部分上的性能参数指纹;使用晶片台致动器在光刻过程期间修改衬底的定位;和/或使用在衬底的蚀刻过程期间调整衬底的热致动。

在本发明的实施例中,提出了一种用于改善光刻过程的成品率的方法,所述方法包括:获得与衬底的至少一部分相关联的性能参数数据,其中,该性能参数数据用于控制光刻过程;确定整个衬底的至少一部分的性能参数的过程窗口指纹,过程窗口与性能参数的可允许范围相关联;以及修改性能参数数据,该修改基于修改性能参数数据对光刻过程的成品率的预期影响。

过程窗口表示性能参数的值和与衬底上的部位或区域的成品率相关联的值之间的关系。修改性能参数包括放大或缩小性能参数的值。性能参数的值可以在应用性能参数值的放大或缩小之前标记为或正规化为参考值。光刻过程的控制通常包括与用于执行光刻过程的设备相关联的致动器的调整。致动器可以控制以下各项中的一项:透镜元件、平台移动、蚀刻过程的温度、蚀刻过程的方向(例如,等离子体蚀刻方向)。性能参数通常是重叠、CD、EPE、聚焦、剂量中的一者。

虽然上文已经描述了本发明的特定实施例,但应该明白,可以以与所描述的方式不同的其它方式来实践本发明。

实施例可以包括包含机器可读指令的一个或更多个序列的计算机程序,所述机器可读指令配置成指示如图1所示的各种设备执行测量和优化步骤,并且控制如上文所描述的后续曝光过程。例如,可以在图1的控制单元LACU或管理控制系统SCS或两者的组合内执行该计算机程序。也可以设置其中存储有该计算机程序的数据存储介质(例如半导体内存、磁盘或光盘)。

虽然上文可以具体地参考了本发明的实施例在光学光刻的背景中的使用,但应该明白,本发明可以用于其它应用(例如,压印光刻术)中,并且在上下文允许的情况下不限于光学光刻术。在压印光刻术中,图案化装置中的形貌限定产生于衬底上的图案。可以将图案化装置的形貌压入被提供给衬底的抗蚀剂层中;通过施加电磁辐射、热、压力或其组合使衬底上的抗蚀剂固化。将图案化装置从抗蚀剂中移出,从而在抗蚀剂固化后留下图案。

在下文列举的实施例中披露了本发明的其它实施例:

1.一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的参数指纹,所述参数指纹包括与所述性能参数的不确定性相关的信息;

确定整个所述衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;以及

使用所述参数指纹和所述过程窗口指纹来确定与所述性能参数在可允许范围之外的概率相关联的概率度量。

2.根据实施例1所述的方法,还包括:基于所述概率度量来确定对所述光刻过程的校正。

3.根据实施例2所述的方法,其中,确定校正包括:确定校正以改善由于应用所述校正而产生的残余参数指纹。

4.根据实施例3所述的方法,其中,确定校正以使跨越所述衬底的平均残余参数指纹最小化。

5.根据实施例3所述的方法,其中,确定校正以使所述衬底的一部分中的残余参数指纹最小化。

6.根据实施例2至5中任一项所述的方法,其中,通过光刻设备内的校正装置来施加所述校正。

7.根据实施例2至5中任一项所述的方法,其中,通过诸如蚀刻站、沉积站或抛光站等处理站内的校正装置来施加所述校正。

8.根据实施例2至7中任一项所述的方法,其中,通过跨越衬底对所述概率进行积分来计算所述概率度量。

9.根据实施例2至8中任一项所述的方法,其中,通过对管芯的子集对所述概率进行积分来计算所述概率度量。

10.根据实施例9所述的方法,其中,所述管芯的子集是完全曝光的管芯。

11.根据实施例9或10所述的方法,其中,所述管芯的子集是在所述衬底上的内部区域处曝光的管芯。

12.根据实施例2至11中任一项所述的方法,其中,所述校正优化所述性能参数处于可允许范围内的多个管芯。

13.根据实施例2至9中任一项所述的方法,其中,所述校正使各管芯正确地形成在一个或更多个层中的累积概率优化。

14.如前述实施例中的任一项所述的方法,其中,所述性能参数是聚焦参数、剂量参数、CD参数、重叠参数、侧壁角度参数和边缘放置参数中的一者。

15.一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的不确定性指纹;

确定整个所述衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;

确定与所述性能参数在可允许范围之外的概率相关联的概率度量;以及

基于所述概率度量来确定量测目标在所述衬底上的位置。。

16.一种用于改善光刻过程的成品率的方法,所述方法包括:

确定整个衬底的性能参数的不确定性指纹;

确定整个所述衬底的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;

确定与所述性能参数在可允许范围之外的概率相关联的概率度量;以及

基于所述概率度量来确定量测目标在所述衬底上的测量位置。

17.一种用于改善光刻过程的成品率的方法,所述方法包括:

获得与衬底的至少一部分相关联的性能参数数据,其中,利用所述性能参数数据来控制所述光刻过程;

确定所述衬底的至少一部分的性能参数的过程窗口指纹,过程窗口与所述性能参数的可允许范围相关联;以及

修改所述性能参数数据,该修改基于该修改对所述光刻过程的成品率的预期影响。

18.根据实施例17所述的方法,还包括:基于修改后的性能参数数据来控制所述光刻过程。

19.根据实施例17或18所述的方法,其中,所述过程窗口表示性能参数的值和与所述衬底上的部位或区域的成品率相关联的值之间的关系。

20.根据实施例17至19中任一项所述的方法,其中,所述性能参数数据的修改包括:减去参考值和/或正规化所述性能参数数据。

21.根据实施例17至20中任一项所述的方法,其中,所述性能参数数据的修改包括所述性能参数数据的放大或缩小。

22.根据实施例18中任一项所述的方法,其中,所述光刻过程的控制包括:调整与用于执行所述光刻过程的设备相关联的致动器。

23.根据实施例22所述的方法,其中,所述致动器控制透镜元件、平台移动、蚀刻过程的温度、蚀刻过程的方向中的一者。

24.根据实施例17至23中任一项所述的方法,其中,所述性能参数是重叠、CD、EPE、聚焦、剂量中的一者。

25.一种器件制造方法,包括:执行如前述实施例中任一项所述的方法以改善光刻过程的成品率;以及执行所述光刻过程以制造器件。

26.一种包括计算机可读指令的计算机程序,所述计算机可读指令在由计算机系统执行时使得所述计算机系统执行根据实施例1至24中任一项所述的方法。

本文所使用的术语“辐射”和“束”涵盖所有类型的电磁辐射,包括紫外(UV)辐射(例如具有365nm、355nm、248nm、193nm、157nm或126nm的波长)和极紫外(EUV)辐射(例如具有在1nm至100nm的范围内的波长),以及粒子束(例如离子束或电子束)。可以使用合适的源在UV和EUV波长内进行散射仪和其它检测设备的实施,并且本发明不限于使用IR及可见光辐射的系统。

术语“透镜”在上下文允许的情况下可以表示各种类型的光学部件中的任一者或其组合,包括折射型、反射型、磁性型、电磁型和静电型光学部件。反射部件很可能用于在UV和/或EUV范围内操作的设备中。

本发明的广度和范围不应受上文所描述的示例性实施例中的任一个限制,而应该仅根据随附的权利要求书及其等同物来限定。

- 用于光刻过程的优化的方法

- 用于光刻过程的优化的方法