一种多孔硅碳负极材料及其制备方法

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及锂离子电池负极材料领域,具体地,本发明涉及一种硅碳负极材料在锂离子电池中的应用。

背景技术

商品化锂离子电池主要采用石墨类碳材料作为负极活性物质。然而,碳类负极材料因其比容量较低(372mAh/g)和锂沉积带来的安全性问题使其不能满足电子设备小型化和车用锂离子电池大功率、高容量要求,因而需要研发可替代碳材料的高能量密度、高安全性能、长循环寿命的新型锂离子电池负极材料。

硅作为一种新型锂离子电池负极材料,因其理论比容量高(4200mAh/g)而成为研究人员关注的焦点。但其在充放电过程中存在的体积膨胀会引起活性颗粒粉化,进而因失去电接触而导致容量快速衰减。为解决这一问题,人们已进行了大量的探索。目前主要采用纳米硅颗粒进行硅/碳复合化,比如中国专利CN101339987A、中国专利CN1402366A和中国专利CN1767234A。其中制备的硅碳负极材料多为纳米硅与多孔碳的简单结合,在首次嵌脱锂过程中均无原位缓冲基生成,同时没有预留能容纳嵌脱锂体积变化的空位,故不能从根本上抑制充放电过程中的体积效应,容量依然会随着循环次数的増加而较快地衰减,制备具有多孔结构的负极材料成为主流,如中国专利CN103779544A、CN105098183A、CN108199030A等。

CN103779544A公开了一种多孔硅/碳复合材料的制备方法,步骤为:将可分解的硅化物与碳源经球磨混合后热处理,将热处理后的产物在盐酸和氢氟酸的混酸中处理后,再经离心、干燥后得到所述的多孔硅/碳复合材料。

CN105098183A公开了一种以稻壳为原料制备锂离子电池负极材料,其特征在于以天然稻壳为原料,与Na

CN108199030A公开了一种锂离子二次电池多孔硅/石墨/碳复合负极材料的制备方法,该复合材料硅源是天然矿土,利用金属单质或合金粉末和无水金属氯化物在温和条件下将其还原成单质硅,将还原的多孔硅、石墨和有机碳源进行高能球磨混合即可。天然矿土的固有的孔道特性,能有效缓解体积膨胀,制备的复合材料表现出更高的充放电容量和稳定性,但工艺复杂,较难进行生产。

综上所述,现有技术多用刻蚀纳米硅合金、多孔骨架沉积、氧化硅还原等方法制备多孔硅碳负极材料,但容易产生不利于电池性能的副产物或是本身工艺复杂。因此,研发一种高首次充放电效率、低体积膨胀效应和高充放电循环稳定性的锂离子电池负极材料的制备方法是所属领域的技术难题。

发明内容

本发明的目的是:提供一种高首效、低体积膨胀效应和高充放电循环稳定性的锂离子电池负极材料。

技术方案是:

一种多孔硅碳负极材料,包括核壳结构,内核为碳硅负极材料,且内核中分布有多孔空隙;外壳包括两层结构,内层为导电材料层,外层为碳包覆层。

所述的内核中的多孔空隙的直径范围是50nm-5μm,且内核中的孔隙率范围是5-30%,多孔空隙的截面形状包括球形、类球形与长条状等不规则孔中的一种或多种;所述的内核的尺寸为1-20um。

所述的导电材料层中的包含石墨片、石墨烯、碳纳米管等中的一种或几种的混合;所述的导电材料层的厚度是10-100nm。

所述的碳包覆层的厚度是50nm-200nm。

所述的多孔硅碳负极材料比表面积为1-3m

所述的多孔硅碳负极材料硅含量为10%~60%,碳含量为40%~90%。

多孔硅碳负极材料的制备方法,包括如下步骤:

步骤1,将纳米硅原料与第一碳源进行球磨混合,热处理,得到第一前驱体;

步骤2,将第一前驱体与第二碳源进行混合,热处理,得到第二前驱体;

步骤3,将第二前驱体与第三碳源进行混合,热处理,得到多孔硅碳负极材料。

质量比纳米硅原料:第一碳源:第二碳源=10:10:5;质量比第二前驱体:第三碳源=1:0.05-0.5。

所述的步骤1中,所述第一碳源选自分子量在2000以下的糖类;优选是蔗糖、葡萄糖、木糖、淀粉糖、麦芽糖或者果糖等中的一种或几种的混合;热处理参数:温度为600-1000℃,时间为1-12小时;球磨机转速500-800rpm,球磨时间1h以上;纳米硅中值粒径为20-150nm。

所述的步骤2中,所述第二碳源是石墨片、石墨烯、碳纳米管等中的一种或几种的混合;优选地,第二碳源是由石墨片和碳纳米管混合而成,质量比为1:0.3-4;热处理参数:温度为800-1400℃,热处理保温时间为1-10小时。

所述的步骤3中,所述第三碳源是聚丙烯腈、聚吡咯、聚氯乙烯、聚偏氟乙烯、聚乙烯醇、聚苯乙烯、酚醛树脂、糠醛树脂、环氧树脂、煤焦油沥青、石油沥青、纤维素、芳香烃或芳香族脂类中的至少一种;

步骤1-3中任意一步的热处理中,需要在保护性气氛中,所述的保护性气氛选自氩气、氦气等。

一种锂离子电池,包括电池壳体、设置于电池壳体内的电芯、填充所述电池壳体内的电解液;所述电芯包括依次设置的正极极片、隔膜和负极极片;所述负极极片包括负极集流体及位于负极集流体上的负极材料,所述负极材料包括如权利要求1中所述的硅碳复合材料。其负极由上述多孔硅碳复合负极材料制成。该电池具有首次充放电效率高、体积膨胀率低以及循环稳定性强等特点,首次库伦效率高达86.1%,可逆比容量为1517.1mAh/g,循环50次后容量保持在85%以上。

有益效果

本发明中采用了三种碳源进行硅碳负极材料的制备,碳源种类的选择依据是:

第一碳源选用易于碳化的碳氢化合物,如蔗糖、葡萄糖、木糖等,一方面其易于与纳米硅粘合形成复合物,另一方面在保护气体中碳化时,H与O的脱去使前驱体复合物形成多孔结构,且不产生除碳和硅以外的杂质;由第一碳源制得的前驱体中含有的碳主要以无定型碳形式存在,其提供了材料内核良好导电环境的同时对接下来的制备步骤中形成整体的复合结构起到了连接作用;其所生成的多孔结构,有利于形成多孔结构,起到了硅材料收缩膨胀过程中的缓冲作用,提高了电池的循环性能。

第二碳源选用本身具有特定结构的碳同素异形体材料,如石墨片、石墨烯、碳纳米管等,其与第一前驱体混合后能形成一定的间隙,这使得最终制得的材料在嵌锂后受到膨胀的影响较小;同时第二碳源能够提供更好的导电环境。

第三碳源选用常温或加热后状态粘稠的含碳有机物,如沥青、酚醛树脂、环氧树脂等,一方面在加热后具有流动性能够均匀地包覆在硅碳前驱体表面,另一方面易于形成稳定的无定形碳包覆层。

附图说明

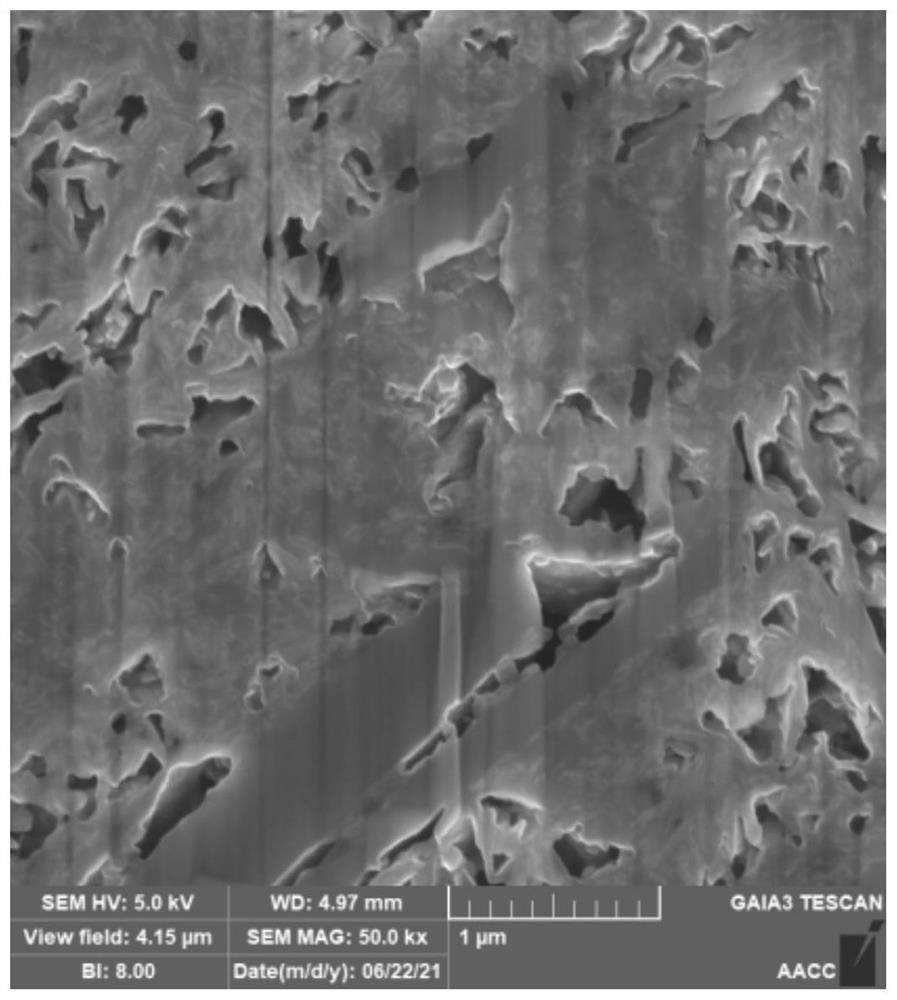

图1为实施例1所得样品的剖面SEM形貌图;

图2为对比例3所得样品的剖面SEM形貌图。

具体实施方式

实施例1

制备步骤:(1)将纳米硅(D50=100nm)与蔗糖在氮气环境下球磨混合,纳米硅与蔗糖的质量比为1:1,球磨机转速为500rpm,球磨12小时后得到成分均匀的混合物;(2)将上述混合物置于氮气环境下,以5℃/min的升温速度升至800℃,保温3小时后在炉内自然冷却,待冷却至室温将产物粉碎研磨,得到纳米硅/碳复合材料;(3)将纳米硅/碳复合材料、沥青、纳米石墨片碳纳米管混合均匀,其中纳米硅/碳复合材料与沥青、石墨片、碳纳米管质量比为1.4:0.5:0.3:0.2;(4)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(5)将上述复合材料与沥青混合均匀,质量比为1:0.15;(6)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

图1为实施例1所得样品的SEM形貌图,其中内核截面中深色部分应为石墨片、碳纳米管等第二碳源与前驱体1形成的复合物,放大后可观察到其形成了一定维数的分形结构。

实施例2

制备步骤:(1)将纳米硅(D50=100nm)与葡萄糖在氮气环境下球磨混合,纳米硅与葡萄糖的质量比为1:1,球磨机转速为500rpm,球磨12小时后得到成分均匀的混合物;(2)将上述混合物置于氮气环境下,以5℃/min的升温速度升至800℃,保温3小时后在炉内自然冷却,待冷却至室温将产物粉碎研磨,得到纳米硅/碳复合材料;(3)将纳米硅/碳复合材料、沥青、纳米石墨片碳纳米管混合均匀,其中纳米硅/碳复合材料与沥青、石墨片、碳纳米管质量比为1.4:0.5:0.3:0.2;(4)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(5)将上述复合材料与沥青混合均匀,质量比为1:0.15;(6)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

实施例3

制备步骤:(1)将纳米硅(D50=100nm)与木糖在氮气环境下球磨混合,纳米硅与木糖的质量比为1:1,球磨机转速为500rpm,球磨12小时后得到成分均匀的混合物;(2)将上述混合物置于氮气环境下,以5℃/min的升温速度升至800℃,保温3小时后在炉内自然冷却,待冷却至室温将产物粉碎研磨,得到纳米硅/碳复合材料;(3)将纳米硅/碳复合材料、沥青、纳米石墨片碳纳米管混合均匀,其中纳米硅/碳复合材料与沥青、石墨片、碳纳米管质量比为1.4:0.5:0.3:0.2;(4)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(5)将上述复合材料与沥青混合均匀,质量比为1:0.15;(6)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

对比例1

对比例1将实施例1中的第一、第二碳源组分进行了交换。

制备步骤:(1)将纳米硅(D50=100nm)与沥青在氮气环境下球磨混合,纳米硅与沥青的质量比为1:1,球磨机转速为500rpm,球磨12小时后得到成分均匀的混合物;(2)将上述混合物置于氮气环境下,以5℃/min的升温速度升至800℃,保温3小时后在炉内自然冷却,待冷却至室温将产物粉碎研磨,得到纳米硅/碳复合材料;(3)将纳米硅/碳复合材料、蔗糖、纳米石墨片碳纳米管混合均匀,其中纳米硅/碳复合材料与沥青、石墨片、碳纳米管质量比为1.4:0.5:0.3:0.2;(4)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(5)将上述复合材料与沥青混合均匀,质量比为1:0.15;(6)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

对比例2

与实施例1的区别在于:第二碳源是由第一碳源进行替代。

制备步骤:(1)将纳米硅(D50=100nm)与蔗糖在氮气环境下球磨混合,纳米硅与蔗糖的质量比为1:1,球磨机转速为500rpm,球磨12小时后得到成分均匀的混合物;(2)将上述混合物置于氮气环境下,以5℃/min的升温速度升至800℃,保温3小时后在炉内自然冷却,待冷却至室温将产物粉碎研磨,得到纳米硅/碳复合材料;(3)将纳米硅/碳复合材料、蔗糖、纳米石墨片碳纳米管混合均匀,其中纳米硅/碳复合材料与沥青、石墨片、碳纳米管质量比为1.4:0.5:0.3:0.2;(4)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(5)将上述复合材料与沥青混合均匀,质量比为1:0.15;(6)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

对比例3

与实施例1的区别在于:未制备第一前驱体,直接将硅纳米颗粒与第二碳源材料进行复合,再进行碳包覆。

制备步骤:(1)将纳米硅、纳米石墨片与碳纳米管,混合均匀,其中纳米硅与沥青、石墨片、碳纳米管质量比为1:0.5:0.3:0.2;(2)将上述混合物置于氮气环境下,以1℃/min的升温速度缓慢加热至1100℃,并保持3小时,炉内自然冷却至室温后粉碎研磨得到硅碳复合材料前驱体;(3)将上述复合材料与沥青混合均匀,质量比为1:0.15;(4)将上述混合物以10℃/min的升温速度加热至850℃,保温至沥青完全碳化,自然冷却后粉碎研磨得到多孔硅碳复合负极材料。

电池制备及测试流程

通过将氮掺杂硅碳复合负极材料组装成CR2032-扣式半电池评估其电化学性能。扣式电池制作过程如下:活性材料(S i/C)、乙炔黑、CMC、SBR的质量比为80:10:4:6,其中CMC为1%的水溶液。用高速剪切搅拌机(Fluko FA25,Germany)10000rpm分散浆料30min。然后将搅匀的浆料均匀涂覆在15μm厚的铜箔上。自然晾干后,将铜箔置于80℃真空干燥箱中干燥10h,将干燥好的铜箔用辊压机压实;将极片冲孔裁剪为直径为13mm的圆片。在高纯氩气保护的手套箱中组装半电池,对极片采用金属锂箔,隔膜采用聚丙烯多孔膜,1M LiPF6在碳酸乙烯酯/碳酸二甲酯/碳酸甲乙酯按照体积比1:1:1得到的混合溶液中加入1M的LiPF6和5wt%的氟代碳酸乙烯酯,作为电解液。电池充放电测试是在多通道电池中进行,硅碳材料的测试电压范围为0.01V-1.5V(vs.Li+/Li)。

以上实施例和对照例制备得到的电极材料制造成电池后,其主要的电化学测试结果汇总如下:

表1

由以上实验结果可知,

通过实施例1和对照例1的对比可以看出,第一碳源中所采用的易碳化的材料,可以更好地与硅纳米材料在复合的过程中形成多孔结构,起到了硅材料收缩膨胀过程中的缓冲作用,提高了电池的循环性能;通过实施例1和对照例2的对比可以看出,通过加入第二碳源后,导电材料有效地提高了电池材料的导电特性,提高了电池材料的倍率性能;通过实施例1和对照例3的对比可以看出,第一碳源在内核中起到了关键作用,通过其缓冲作用提高了材料的循环性能;通过分阶段正确选用不同性质碳源很好地降低了形成多孔结构的难度;相比于无孔材料,本发明提供的材料内核中形成的孔隙很好地解决了碳硅负极材料循环效率低的问题;相比于传统石墨材料,本发明提供材料制成的负极也具有较高的比容量、能量密度和首次充放电效率,且膨胀率与石墨比较接近。

- 硅碳负极材料制备方法及多孔硅碳微球负极材料

- 一种石墨提纯与多孔硅碳制备同步的构筑石墨多孔硅碳复合负极材料的方法