半同轴式电驱桥总成的壳体

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及电动车辆技术领域,特别是涉及一种半同轴式电驱桥总成的壳体。

背景技术

电动车辆的电驱桥总成的尺寸、结构直接影响电动车辆的整车布置,进而影响电动车辆的整车性能。为了提升电动车辆的整车性能,开发了半同轴式电驱桥总成。半同轴式电驱桥总成的电机轴与左右半轴(即输出轴)同轴布置,主减速轴(即中间轴)与左右半轴平行偏置布置。

半同轴式电驱桥总成的壳体包括自左至右依次设置的电机盖、电机壳、左壳和右壳。电机布置在由电机壳和电机盖围合成的腔室内,主减速部和差速器布置在由左壳和右壳围合成的腔室内,主减速部位于差速器上方。

现有技术中,左壳的端壁外围设有周壁,周壁和端壁围合成槽口朝右的槽腔,槽腔内设有挡板和半环形壁,挡板和半环形壁一起将槽腔分隔为上腔和下腔,上腔的腔口对着主减速部,下腔的腔口对着差速器。半环形壁用于支撑差速器左轴承。端壁对应下腔的下部区域以及端壁对应上腔的上部区域,两者基本位于一个竖直面内(即上下对齐)或者下部区域位于上部区域的正下方偏左位置。半环形壁位于端壁右侧,是相对端壁向右伸出的悬臂结构,半环形壁的外围设有大尺寸加强筋。

发明内容

本发明要解决的技术问题是:提升半同轴式电驱桥总成的润滑性能。

为解决上述技术问题,本发明提供一种半同轴式电驱桥总成的壳体,所述壳体包括左壳,所述左壳包括设在左端的端壁、围在所述端壁外围的周壁以及开口朝上的半环形壁,所述半环形壁与所述端壁相连,用于支撑差速器左轴承,所述端壁和所述周壁围合成槽口朝右的槽腔,所述槽腔内设有挡壁,所述挡壁与所述半环形壁一起将所述槽腔分隔为上腔和下腔,所述上腔对应所述端壁的上壁部,所述下腔对应所述端壁的下壁部;所述下壁部相对所述上壁部向右凸起,使所述下壁部在与所述上壁部的交界线上形成所述挡壁;或者,所述下壁部与所述上壁部平齐或相对所述上壁部向左凸起,在所述上壁部与所述下壁部交界线上设置挡板,所述挡板形成所述挡壁,所述下壁部的右侧设置隔板,所述隔板封闭所述下腔的腔口。

分析发现,在实际使用中,下腔是无效润滑区域,减小下腔的容积或者完全消除下腔能够提升电驱桥总成的润滑性能。使下壁部相对上壁部向右凸起,或者,在下壁部的右侧设置隔板,用隔板封闭下腔的腔口,这两个方案均可以减小下腔的容积,因而均能够达到提升润滑性能的效果。

此外,下壁部相对上壁部向右凸起的方案还具有以下效果:能够使下壁部在与上壁部的交界线上形成挡壁,也就是说,挡壁直接由下壁部形成,因而无需再额外设置其他结构形成挡壁,由此简化了壳体结构;另外,可以利用向右凸起的下壁部支撑半环形壁,使下壁部支撑在半环形壁外围,这样在强度要求较低时,可以不用在半环形壁外围设置加强筋,而且即便强度要求高设置加强筋时,加强筋尺寸也比以往的方案中的大尺寸加强筋小的多,因此能够节约材料和降低加强筋致使的搅油损失。

进一步地,向右凸起的所述下壁部支撑在所述半环形壁外围;或者,所述隔板支撑在所述半环形壁外围。

进一步地,所述挡壁包括位于所述半环形壁前方的前挡壁和位于所述半环形壁后方的后挡壁,所述前挡壁和所述后挡壁均沿上下方向延伸,且上端均与所述周壁相连,下端均与所述半环形壁相连;所述前挡壁的上端相对下端向前倾斜,和/或,所述后挡壁的上端相对下端向后倾斜。

进一步地,所述左壳还包括加强筋,所述加强筋的左侧与所述下壁部相连,所述加强筋的一端与所述周壁相连,另一端与所述半环形壁相连;所述隔板设置在所述加强筋右侧。

进一步地,所述半环形壁与所述端壁一体成型;或者,所述半环形壁与所述端壁分体成型并通过螺纹紧固件固连于所述端壁。

进一步地,所述左壳还包括第一环形壁,所述第一环形壁连于所述端壁,所述第一环形壁用于支撑电机右轴承,所述第一环形壁与所述半环形壁同轴。

进一步地,所述左壳还包括第二环形壁,所述第二环形壁连于所述端壁,所述第二环形壁用于支撑主减速轴左轴承。

进一步地,所述第二环形壁位于所述第一环形壁上方,所述第二环形壁的轴线与所述第一环形壁的轴线平行。

进一步地,所述壳体还包括位于所述左壳右侧的右壳,所述右壳与所述左壳通过螺纹紧固件固连在一起。

进一步地,所述壳体还包括位于所述左壳左侧的电机壳、位于所述电机壳左侧的电机盖;所述电机盖、所述电机壳以及所述左壳,三者分体成型并通过螺纹紧固件固连在一起;或者,所述电机壳与所述左壳一体成型,所述电机盖与所述电机壳分体成型并通过螺纹紧固件固连在一起;或者,所述电机盖与所述电机壳一体成型,所述左壳与所述电机壳分体成型并通过螺纹紧固件固连在一起。

附图说明

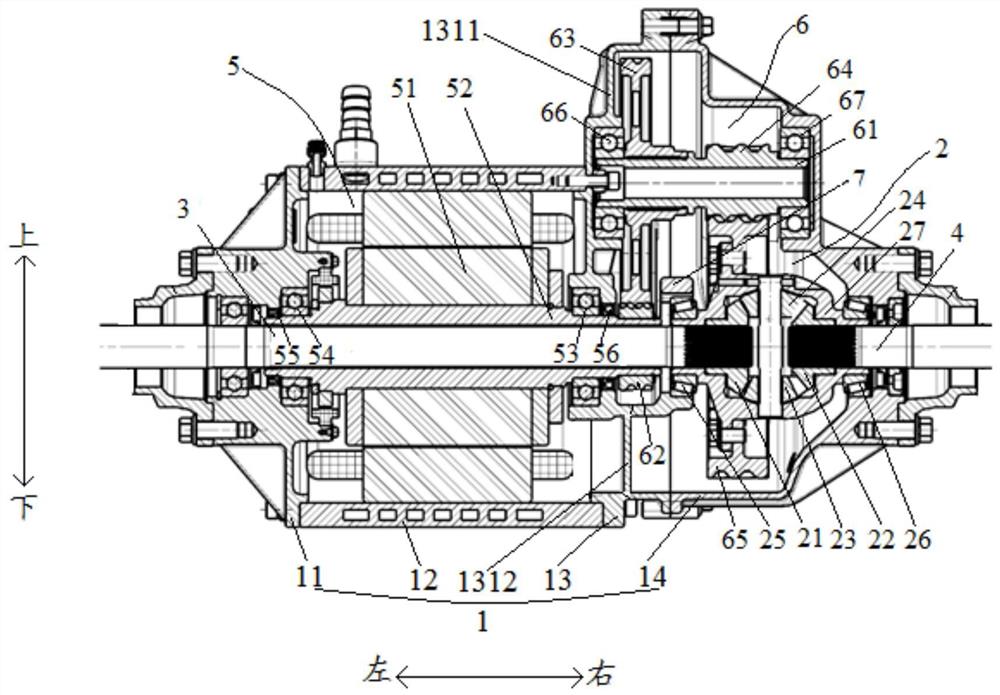

图1为本发明提供的半同轴式电驱桥总成的壳体一种实施例与其他部件组装在一起的示意图;

图2为本发明提供的半同轴式电驱桥总成的壳体另一种实施例的部分结构示意图;

图3为图2的立体图;

图4为本发明提供的半同轴式电驱桥总成的壳体另一种实施例与其他部件组装在一起的示意图;

附图标记说明如下:

1壳体,11电机盖,12电机壳,13左壳,1311上壁部,1312下壁部,132周壁,133半环形壁,134第一环形壁,135第二环形壁,136前挡壁,137后挡壁,138加强筋,14右壳;

2差速器,21左半轴齿轮,22右半轴齿轮,23第一行星齿轮,24第二行星齿轮,25差速器左轴承,26差速器右轴承,27差速器壳;

3左半轴;

4右半轴;

5电机,51转子,52电机轴,53电机右轴承,54电机左轴承,55左油封,56右油封;

6主减速部,61主减速轴,62一级主动齿轮,63一级被动齿轮,64二级主动齿轮,65二级被动齿轮,66主减速轴左轴承,67主减速轴右轴承;

7轴承盖;

8隔板。

具体实施方式

为了使本技术领域的人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

首先需要说明的是,在本发明的描述中,“上”、“下”、“左”、“右”、“前”、“后”等方位均是基于附图标识方向而言的,仅是为了便于描述本发明和简化描述,而不是指示或暗示本发明提供的半同轴式电驱桥总成必须以标识方向布置。

如图1所示,该半同轴式电驱桥总成的壳体1包括电机盖11、电机壳12、左壳13和右壳14,四者自左至右依次相连。左壳13和右壳14分体成型并通过螺纹紧固件固连在一起。

电机盖11、电机壳12以及左壳13,三者中至少两者是分体成型的,分体成型的部分通过螺纹紧固件固连在一起。具体可以使电机盖11、电机壳12以及左壳13三者均分体成型(图1中是这种结构);或者,也可以使电机盖11与电机壳12一体成型,而左壳13与电机壳12分体成型;或者,还可以使电机壳12与左壳13一体成型,而电机盖11与电机壳12分体成型(图2和图3中是这种结构)。

电机盖11和电机壳12围合成的腔室内安装有电机5,左壳13和右壳14围合成的腔室内安装有差速器2和主减速部6。差速器2的左右两端分别连接着左半轴3和右半轴4。

差速器2包括差速器壳27以及设在差速器壳27内的左半轴齿轮21、右半轴齿轮22、行星齿轮轴、套设于行星齿轮轴并与左半轴齿轮21和右半轴齿轮22啮合的第一行星齿轮23、套设于行星齿轮轴并与左半轴齿轮21和右半轴齿轮22啮合的第二行星齿轮24。左半轴齿轮21和右半轴齿轮22均形成有花键孔。左半轴3的右端设置有花键,且该端伸入左半轴齿轮21的花键孔中,与左半轴齿轮21通过花键连接。右半轴4的左端设置有花键,且该端伸入右半轴齿轮22的花键孔中,与右半轴齿轮22通过花键连接。差速器壳27的左端设置有差速器左轴承25,差速器壳27的右端设置有差速器右轴承26。

电机5布置在差速器2的左侧。电机5包括电机轴52、通过平键或者其他键连接方式固连于电机轴52的转子51、设置在电机轴52左右两端的左油封55和右油封56。电机轴52为空心轴,电机轴52外套于左半轴3,电机轴52与左半轴3以及右半轴4同轴。电机轴52的左右两端分别套设有电机左轴承54和电机右轴承53。

主减速部6包括主减速轴61、安装于主减速轴61的一级被动齿轮63、与一级被动齿轮63啮合的一级主动齿轮62、与主减速轴61一体成型的二级主动齿轮64、与二级主动齿轮64啮合的二级被动齿轮65。一级主动齿轮62与电机轴52的右端一体成型或者通过花键孔固连,一级主动齿轮62位于电机右轴承53的右侧。二级被动齿轮65连在差速器2的差速器壳27外周。主减速部6布置在差速器2上方,主减速轴61与左半轴3以及右半轴4平行,主减速轴61的左右两端分别安装有主减速轴左轴承66和主减速轴右轴承67。

电驱桥总成的传动过程为:

电机5的转子51和电机轴52转动,带动一级主动齿轮62转动,带动一级被动齿轮63转动,带动主减速轴61以及二级主动齿轮64转动,带动二级被动齿轮65转动,带动差速器壳27转动,带动第一行星齿轮23和第二行星齿轮24公转,带动左半轴齿轮21和右半轴齿轮22转动,带动左半轴3和左半轴4转动,从而带动左车轮和右车轮转动。当车辆直线行驶时,第一行星齿轮23和第二行星齿轮24公转,使左轮和右轮的转速一样。当车辆转弯时,第一行星齿轮23和第二行星齿轮24公转的同时还绕行星齿轮轴自转,使左轮和右轮的转速不同,保证车辆顺利转弯。

具体的,右壳14上设有用于安装主减速轴右轴承67的安装孔和用于安装差速器右轴承26的安装孔,电机盖11上设有用于安装电机左轴承54的安装孔。左壳13上设有用于安装主减速轴左轴承66的安装孔、用于安装差速器左轴承25的安装孔以及用于安装电机右轴承53的安装孔。

结合图2和图3所示,左壳13包括端壁、半环形壁133、第一环形壁134和第二环形壁135。

半环形壁133与端壁相连,半环形壁133的开口朝上,半环形壁133的开口处通过螺栓紧固件连接轴承盖7,轴承盖7和半环形壁133共同围合成用于安装差速器左轴承25的安装孔。安装状态下,差速器左轴承25支撑在半环形壁133上。半环形壁133与端壁可以一体成型,也可以分体成型并通过螺纹紧固件连于端壁(图中为一体成型结构)。

第一环形壁134连于端壁,第一环形壁134围合成用于安装电机右轴承53的安装孔。第一环形壁134与半环形壁133同轴,半环形壁133位于第一环形壁134右侧,并与第一环形壁134相连。

第二环形壁135连于端壁,第二环形壁135围合成用于安装主减速轴左轴承66的安装孔。第二环形壁135位于第一环形壁134上方,第二环形壁135的轴线与第一环形壁134的轴线相互平行。

如图3所示,左壳13还包括周壁132,周壁132围设在端壁外围,周壁132和端壁共同围合成槽口朝右的槽腔,槽腔内设有挡壁。

挡壁具体包括位于半环形壁133前侧的前挡壁136和位于半环形壁133后侧的后挡壁137,前挡壁136和后挡壁137均沿上下方向延伸,两者的左侧均与端壁(包括上壁部1311和下壁部1312)相连,两者的上端均与周壁132相连,两者的下端均与半环形壁133相连。

前挡壁136的上端相对下端向前倾斜,和/或,后挡壁137的上端相对下端向后倾斜。如此设置,润滑油能够顺着前挡壁136和后挡壁137向下流动,从而积聚半环形壁133内,以利于润滑油聚拢集中,实现较少的加油量就能达到较佳的润滑效果,也就是说,前挡壁136和后挡壁137能够起到导流作用。

具体实施时,为了提升前挡壁136和后挡壁137的导流性能,可以将前挡壁136和后挡壁137设置为平滑的曲形,还可以使前挡壁136和后挡壁137的上端与周壁132相切,使前挡壁136和后挡壁137的下端与半环形壁133相切。

如图3所示,挡壁和半环形壁133一起将槽腔分隔为上腔和下腔。以下为便于描述,将下腔对应的端壁区域称为下壁部1312,将上腔对应的端壁区域称为上壁部1311。

分析发现,在实际使用中,由于齿轮、轴承等关键件都集中布置在上腔腔口朝向的区域,所以上腔才是油液润滑真正有效的区域。而下腔腔口朝向的区域没有关键件布置,所以下腔是无效润滑区域。下腔形成了一个隔油区,运行时,油液容易流进却不容易流出下腔,致使需要润滑的部位出现润滑油量不足的情况,为了满足需要润滑的部位的润滑油量需求,需要加更多的润滑油,导致运行成本高。因而,减小下腔的容积或者完全消除下腔能够提升电驱桥总成的润滑性能。

具体的,如图1-图3所示,使下壁部1312相对上壁部1311向右凸起,这样可以减小下腔的容积。当下壁部1312向右凸起的程度足够大时,下腔能够被完全消除。

采用这种方式不仅能够减小下腔的容积,达到提升润滑性能的效果;

而且,能够使下壁部1312在与上壁部1311的交界线上形成上述挡壁,也就是说,上述挡壁直接由下壁部1312形成,因而无需再额外设置其他结构形成挡壁,由此简化了壳体结构;

而且,还可以利用向右凸起的下壁部1312支撑半环形壁133,使下壁部1312支撑在半环形壁133外围,这样在强度要求较低时,可以不用在半环形壁133外围设置加强筋,而且即便强度要求高设置加强筋时,加强筋尺寸也比以往的方案中的大尺寸加强筋小的多,因此能够节约材料和降低加强筋致使的搅油损失。另外,为了提升强度,还可以在下端壁的左侧和半环形壁之间(即图2中箭头所指区域)设置加强筋,在该区域设置加强筋,不会造成搅油损失。

具体的,也可以在以往的左壳的基础上进行改造,使以往的左壳的下腔容积减小甚至完全消除。如图3所示,以往的左壳的下壁部1312位于上壁部1311的正下方偏左位置或者位于上壁部1311的正下方(即与上壁部1311平齐),而且,以往的左壳会在槽腔内设置挡板,用挡板形成挡壁,还会在半环形壁133外围设置大尺寸加强筋,用大尺寸加强筋支撑半环形壁133。

图4中,通过在下壁部1312的右侧设置隔板8,用隔板8封闭下腔的腔口,使油液无法进入下腔,相当于减小了下腔的容积,由此达到了提升润滑性能的效果。具体可以将隔板8设置在半环形壁133外围,用隔板8支撑半环形壁133,这样能够进一步增强半环形壁133的结构强度。大尺寸加强筋位于隔板8和下壁部1312之间,被隔板8遮盖住,因而规避了大尺寸加强筋致使的搅油损失。

以上对本发明所提供的半同轴式电驱桥总成的壳体进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 半同轴式电驱桥总成的壳体

- 一种同轴式电驱桥及同轴式电驱桥的电机总成