封装基板的平面化方法

文献发布时间:2023-06-19 13:27:45

背景

领域

本公开的实施例总体涉及基板上的表面和在基板上形成的层上的表面的平面化。更具体地,本公开的实施例涉及用于先进封装应用的基板上的表面的平面化。

相关技术说明

化学机械平面化(CMP)是在高密度集成电路制造中常使用的一个工艺,用于平面化或抛光沉积在基板上的材料层。化学机械平面化和抛光在移除不期望的表面形貌和表面缺陷(诸如粗糙表面、凝聚的材料、晶格损伤、划痕、以及污染的层或材料)中是有用的。化学机械平面化在通过移除被沉积用于填充特征的过量材料在基板上形成特征、并为后续图案化操作提供均匀表面方面也是有用的。

在传统CMP技术中,基板载具或安装在载具组件上的抛光头将固定在其中的基板定位成与安装在CMP装置中的平台上的抛光垫接触。载具组件在基板上提供可控制的负载(即,压力)以将基板推靠在抛光垫上。外部驱动力使抛光垫相对于基板移动。因此,CMP装置在基板表面与抛光垫之间产生抛光或摩擦运动,同时分散抛光组成物或浆料以影响化学活性和机械活性两者。

最近,由于聚合物对于许多先进封装应用的多功能性,聚合材料已经越来越多地被用作集成电路芯片制造中的材料层。然而,由于与聚合物化学性相关联的降低的移除速率,传统CMP技术对于聚合材料平面化是低效的。因此,聚合材料层的平面化成为先进封装结构制造中的限制因素。

因此,本领域中需要改进的聚合材料表面平面化的方法和装置。

发明内容

本公开的实施例总体涉及基板上的表面和在基板上形成的层上的表面的平面化。更具体地,本公开的实施例涉及用于先进封装应用的基板上的表面(诸如聚合材料层的表面)的平面化。

在一个实施例中,提供一种基板平面化的方法。方法包括将由聚合材料形成的基板定位到抛光装置中。将基板表面暴露于第一抛光工艺,在第一抛光工艺中,将研磨浆料传送至抛光装置的抛光垫。研磨浆料包括:胶体颗粒,所述胶体颗粒具有在约1.2μm和约53μm之间的粒度;非离子聚合物分散剂;以及水性溶剂。随后将基板表面暴露于第二抛光工艺,在第二抛光工艺中,将抛光浆料传送至抛光装置的抛光垫。抛光浆料包括胶体颗粒,所述胶体颗粒具有在约25nm和约500nm之间的粒度。

附图说明

为了能够详细理解本公开的上述特征的方式,可以通过参考实施方式来获得以上简要概述的本公开的更具体描述,实施方式中的一些在附图中示出。然而,应理解附图仅图示本公开的典型实施方式,并且因此不应视为对本公开范围的限制,因为本公开可允许其他等效的实施方式。

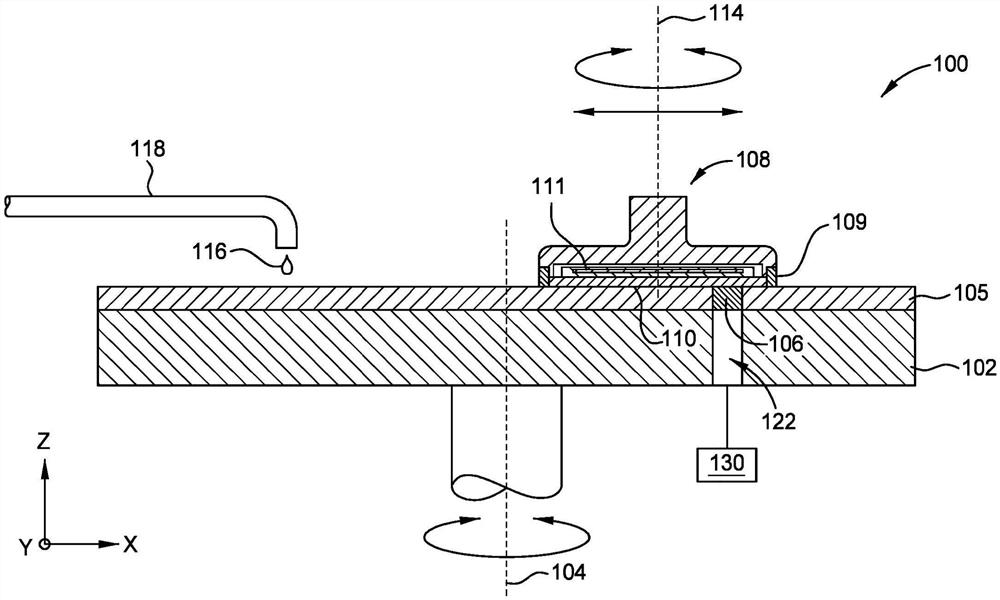

图1图示了根据本文描述的实施例的抛光装置的示意性剖视图。

图2图示了根据本文描述的实施例的用于基板表面平面化的过程的流程图。

为了促进理解,在可能的情况下使用相同的附图标记指示附图中共有的相同要素。预期一个实施方式的要素和特征可有益地并入其他实施方式中而无须进一步说明。

具体实施方式

本公开的实施例总体涉及基板上的表面和基板上形成的层上的表面的平面化。更具体地,本公开的实施例涉及用于先进封装应用的基板上的表面(诸如聚合材料层的表面)的平面化。在一个实施方式中,方法包括在第一抛光工艺期间,在存在研磨浆料的情况下抵靠抛光表面机械研磨基板表面,以移除在基板上形成的材料的一部分;以及随后在第二抛光工艺期间,在存在抛光浆料的情况下抵靠抛光表面化学机械抛光基板表面,以减少由第一抛光工艺造成的任何粗糙度或不平坦。

在以下描述和图1和图2中阐述了某些细节以提供对本公开各种实施方式的透彻理解。描述通常与基板平面化和抛光相关联的公知结构和系统的其他细节未在以下公开中阐述,以避免不必要地模糊各种实施方式的描述。

附图中示出的细节、尺寸、角度和其他特征中的许多仅是对特定实施例的说明。因此,其他实施例可具有其他细节、部件、尺寸、角度和特征而不脱离本公开的精神或范围。此外,本公开的进一步实施例可在没有以下描述的若干细节的情况下实践。

下面将参考可使用化学机械抛光系统执行的平面化工艺来描述本文描述的实施例,所述化学机械抛光系统诸如可从加利福尼亚州圣克拉拉市的应用材料公司获得的

图1图示可用以平面化用于先进封装应用的材料层(诸如聚合基板110)的示例性化学机械抛光装置100。通常,使用设置在抛光垫105与平台102之间的粘合剂(诸如压敏粘合剂)将抛光垫105固定至抛光装置100的平台102。面向平台102和安装在平台102上的抛光垫105的基板载具108包括弹性隔膜111,弹性隔膜111配置成对基板110的不同区域施加不同压力,同时推动待抛光的基板110抵靠抛光垫105的抛光表面。基板载具108进一步包括围绕基板110的载具环109。

在抛光期间,载具环109上的下压力将载具环109推靠在抛光垫105上,由此防止基板110从基板载具108滑动。基板载具108围绕在载具轴114旋转,同时弹性隔膜211将基板110的期望表面推靠在抛光垫105的抛光表面上。平台102以与基板载具108的旋转方向相反的旋转方向围绕在平台轴104旋转,同时基板载具108从平台102的中心区域至平台102的外径来回扫动,以部分地减少抛光垫105的不均匀磨损。如图1所示,平台102和抛光垫105具有的表面积大于待抛光的基板110的表面的表面积。然而,在某些抛光系统中,抛光垫105具有的表面积小于待抛光的基板110的表面的表面积。终点检测系统130通过平台开口122、并进一步通过设置在平台开口122之上的抛光垫105的光学透明窗口特征106将光导向基板110。

在抛光期间,流体116通过定位于平台102之上的流体分配器118被引入至抛光垫105。通常,流体116为抛光流体、抛光或研磨浆料、清洁流体或其组合。在一些实施例中,流体116为包含pH调节剂和/或化学活性成分(诸如氧化剂)的抛光流体,以与抛光垫105的磨料一起实现对基板110的材料表面的化学机械抛光和平面化。

图2是根据本文描述的实施例的用于平面化基板表面的过程200的流程图。过程200在操作210处开始,将基板定位到抛光装置(诸如抛光装置100)中。尽管描述和描绘为单个层,但基板可包括形成在所述基板上的一个或多个材料层和/或结构。例如,基板可包括一个或多个金属层、一个或多个介电层、一个或多个互连结构、一个或多个重新分配结构、和/或其他合适的层和/或结构。

在一个示例中,基板包含硅材料,诸如结晶硅(例如,Si<100>或Si<111>)、氧化硅、应变硅、硅锗、掺杂或未掺杂的多晶硅、掺杂或未掺杂的硅晶片、图案化或未图案化的晶片、绝缘体上硅(SOI)、碳掺杂的氧化硅、氮化硅、掺杂的硅、以及其他合适的硅材料。在一个示例中,基板包含聚合材料,诸如聚酰亚胺、聚酰胺、聚对二甲苯、硅树脂、环氧树脂、玻璃纤维增强的环氧树脂模塑料、其中设置有陶瓷颗粒的环氧树脂、以及其他合适的聚合材料。

进一步地,基板可具有各种形态和尺寸。在一个实施例中,基板为圆形基板,具有的直径在约50mm和约500mm之间,诸如在约100mm和约400mm之间。例如,基板为圆形基板,具有的直径在约150mm和约350mm之间,诸如在约200mm和约300mm之间。在一些实施例中,圆形基板具有的直径为约200mm、约300mm或约301mm。在另一示例中,基板为多边形基板,具有的宽度在约50mm和约650mm之间,诸如在约100mm和约600mm之间。例如,基板为多边形基板,具有的宽度在约200mm和约500mm之间,诸如在约300mm和约400mm之间。在一些实施例中,基板具有面板形状,具有高达约500mm的横向尺寸和高达约1mm的厚度。在一个实施例中,基板具有的厚度在约0.5mm和约1.5mm之间。例如,基板为圆形基板,具有的厚度在约0.7mm和约1.4mm之间,诸如在约1mm和约1.2mm之间,诸如约1.1mm。也考虑其他形态和尺寸。

在操作220处,待平面化的基板表面在抛光装置中暴露于的第一抛光工艺。利用第一抛光工艺以从基板移除期望厚度的材料。在一个实施例中,第一抛光工艺为利用供应至抛光装置的抛光垫的研磨浆料的机械研磨工艺。研磨浆料包括分散在包含分散剂的溶液中的胶体颗粒。在一个实施例中,在研磨浆料中利用的胶体颗粒由磨料材料形成,诸如二氧化硅(SiO

第一抛光工艺利用的胶体颗粒的粒度(grit size)范围为从约1μm至约55μm,诸如在约1.2μm和约53μm之间。例如,胶体颗粒具有的粒度在约1.2μm和约50μm之间;在约1.2μm和约40μm之间;在约1.2μm和约30μm之间;在约1.2μm和约20μm之间;在约1.2μm和约10μm之间;在约5μm和约50μm之间;在约5μm和约40μm之间;在约5μm和约30μm之间;在约5μm和约20μm之间;在约5μm和约15μm之间;在约10μm和约55μm之间;在约20μm和约55μm之间;在约30μm和约55μm之间;在约40μm和约55μm之间;在约50μm和约55μm之间。增加分散在研磨浆料中的胶体颗粒的粒度可增加在机械研磨工艺期间可从基板移除材料的速率。

研磨浆料中的胶体颗粒的重量百分比的范围为从约1%至约25%,诸如在约2%和约20%之间。例如,研磨浆料中的胶体颗粒的重量百分比的范围为从约5%至约15%;从约6%至约14%;从约7%至约13%;从约8%至约12%;从约9%至约11%。在一个实施例中,研磨浆料中的胶体颗粒的重量百分比为约10%。

研磨浆料中的分散剂被选择为增加胶体颗粒的研磨效率。在一个实施例中,分散剂为非离子聚合物分散剂,包括但不限于聚乙烯醇(PVA)、乙二醇(EG)、甘油、聚乙二醇(PEG)、聚丙二醇(PPG)以及聚乙烯吡咯烷酮(PVP)。在一个示例中,分散剂为具有高达2000的分子量的PEG。例如,分散剂可为PEG 200、PEG 400、PEG 600、PEG 800、PEG 1000、PEG1500或PEG 2000。分散剂与水或包含水的水性溶剂以在约1:1体积/体积(v/v)和约1:4(v/v)之间的分散剂:水或水性溶剂的比例混合。例如,分散剂与水或水性溶剂以约1:2(v/v)的分散剂:水或水性溶剂的比例混合。

在一些实施例中,研磨浆料进一步包括pH调节剂,诸如氢氧化钾(KOH)、四甲基氢氧化铵(TMAH)、氢氧化铵(NH

在第一抛光工艺期间,基板表面和抛光垫(诸如抛光垫105)以小于约每平方英寸15磅(psi)的压力接触。从基板移除期望厚度的材料可以用机械研磨工艺来执行,所述机械研磨工艺具有约10psi或更小的压力,例如,从约1psi至约10psi。在工艺的一个方面,基板表面和抛光垫以在约3psi和约10psi之间、诸如在约5psi和约10psi之间的压力接触。增加抛光垫和基板表面接触的压力通常增加在第一抛光工艺期间可从基板移除材料的速率。

在一个实施例中,平台以从约每分钟50转(rpm)至约100rpm的速度旋转,并且基板载具以从约50rpm至约100rpm的速度旋转。在工艺的一个方面,平台以在约70rpm和约90rpm之间的速度旋转,并且基板载具以在约70rpm和约90rpm之间的速度旋转。

与传统平面化和抛光工艺相比,如上所述的第一抛光工艺期间对基板的进行机械研磨可以实现基板材料的改善的移除速率。例如,可实现在约6μm/min和约10μm/min之间的聚合材料的移除速率。在另一示例中,可实现在约6μm/min和约12μm/min之间的环氧树脂材料的移除速率。在又另一示例中,可实现在约4μm/min和约6μm/min之间的硅材料的移除速率。

在完成第一抛光工艺之后,在操作230处,将现在具有减小的厚度的基板表面在同一抛光装置中暴露于第二抛光工艺。利用第二抛光工艺以减少由第一抛光工艺造成的任何粗糙度或不平坦。在一个实施例中,第二抛光工艺为CMP工艺,所述CMP工艺利用具有比参照机械研磨工艺所描述的胶体颗粒更细的胶体颗粒的抛光浆料。

在一个实施例中,第二抛光工艺利用的胶体颗粒的粒度的范围为从约20nm至约500nm,诸如在约25nm和约300nm之间。例如,胶体颗粒具有的粒度在约25nm和约250nm之间;在约25nm和约200nm之间;在约25nm和约150nm之间;在约25nm和约100nm之间;在约25nm和约75nm之间;在约25nm和约50nm之间;在约100nm和约300nm之间;在约100nm和约250nm之间;在约100nm和约225nm之间;在约100nm和约200nm之间;在约100nm和约175nm之间;在约100nm和约150nm之间;在约100nm和约125nm之间;在约150nm和约250nm之间;在约150nm和约250nm之间;在约150nm和约225nm之间;在约150nm和约200nm之间;在约150nm和约175nm之间。增加分散在抛光浆料中的胶体颗粒的粒度通常增加在第二抛光工艺期间可从基板移除材料的速率。

在抛光浆料中利用的胶体颗粒由SiO

抛光浆料中的胶体颗粒的重量百分比的范围为从约1%至约30%,诸如在约1%和约25%之间。例如,研磨浆料中的胶体颗粒的重量百分比的范围为从约1%至约15%;从约1%至约10%;从约1%至约5%;从约10%至约30%;从约10%至约25%。

在一些实施例中,胶体颗粒分散在包括水、氧化铝(Al

在第二抛光工艺期间,基板表面和抛光垫以小于约15psi的压力接触。基板表面的平滑化可以用具有约10psi或更小、诸如从约2psi至约10psi的压力的第二抛光工艺来执行。在工艺的一个方面,基板表面和抛光垫以在约3psi和约10psi之间、诸如在约5psi和约10psi之间的压力接触。

在一个实施例中,平台在第二抛光工艺期间以从约50rpm至约100rpm的速度旋转,并且基板载具以从约50rpm至约100rpm的速度旋转。在工艺的一个方面中,平台以在约70rpm和约90rpm之间的速度旋转,并且基板载具以在约70rpm和约90rpm之间的速度旋转。

在第一和/或第二抛光工艺之后,使用过的浆料可通过浆料管理和回收系统处理以供后续重复使用。例如,抛光装置可包括设置在抛光平台(诸如平台102)下方的浆料回收排水管。浆料回收排水管可流体耦合至具有一个或多个过滤器的浆料回收罐,以基于尺寸从使用过的研磨和抛光浆料中分离可重复使用的胶体颗粒。分离的胶体颗粒随后可被清洗并重新引入到新鲜批次的浆料中以用于进一步抛光工艺。

抛光和研磨浆料可在浆料管理和回收系统内不断循环或搅动。浆料的不断循环或搅动防止胶体颗粒沉降并且维持浆料中的胶体颗粒的实质上均匀的分散。在一个示例中,浆料管理和回收系统包括一个或多个旋流泵以将浆料泵送到整个系统中。开放式和球形的泵送通道降低了胶体颗粒堵塞泵的风险,由此实现浆料在浆料管理和回收系统内的高效循环。在进一步示例中,浆料管理和回收系统包括一个或多个浆料容纳罐,所述一个或多个浆料容纳罐具有配置成不断搅动存储的浆料的混合装置。

已观察到通过本文描述的工艺来平面化的基板展现出减少的形貌缺陷、改善的轮廓均匀性、改善的平坦度和改善的表面光洁度。此外,本文描述的工艺提供对与用于先进封装应用的基板一起使用的各种材料(诸如聚合材料)的改善的移除速率。

尽管前述内容针对本公开的实施方式,但可在不脱离本公开的基本范围的情况下设计其他和进一步实施方式,并且本公开的范围由以下权利要求确定。

- 封装基板的平面化方法

- 用于旋转刻蚀平面化电子部件的平面化层及其使用方法